Изобретение относится к печатанию типографской краской, в частности к печатанию на банках, и, в частности, относится к системе для нанесения типографской краски, предназначенной для печатных аппаратов. В печатной индустрии весьма большое значение имеет высокая производительность. Наиболее высокая производительность достигается за счет повышенной рабочей скорости. В устройствах для нанесения типографской краски фактически с тех пор, как были разработаны современные системы для нанесения краски, используют фундаментальный способ переноса краски от валика к валику. В таких системах их физические возможности и практическое осуществление налагают ограничения на размер и количество валиков.

В типичной системе для нанесения типографской краски, в которой происходит перемещение краски от валика к валику, краску подают к первому валику, например к дукторному валику, а от него краску последовательно перемещают к другим валикам в зонах контакта между смежными валиками. Красконаносящий валик или накатный валик, либо накатные валики, расположенные последовательно и предшествующие формному цилиндру, должны быть покрыты резиной или материалом, подобным резине. Формная пластина находится на цилиндре, который образует зону контакта с накатным валиком или с накатными валиками, а элементы для приема краски, находящиеся на поверхности формного цилиндра, образованы из металла или из материала, подобного металлу. Формный цилиндр, в свою очередь, перемещает краску к офсетному "полотну", которое затем осуществляет печатание на изделии, например на банке.

В системах для нанесения типографской краски в последовательности валиков, идущих к формному цилиндру, обычно используют валики, покрытые резиной или материалом, подобным резине, чередующиеся со стальными или другими валиками, имеющими твердое покрытие, подобное металлу. Когда резинообразные валики входят в зонах контакта в соприкосновение с металлообразными валиками, поверхности резинообразных валиков отклоняются и смещаются в этих зонах контакта для уменьшения возможности повреждения поверхности валика и для управления толщиной краски на валиках. Когда резиновый или резинообразный материал при повороте выходит из зоны контакта, он вновь отклоняется для восстановления своей первоначальной формы. Валики, покрытые резиновым или резинообразным материалом, в течение работы системы можно регулировать, с тем чтобы устанавливать надлежащее контактное давление со смежными металлическими валиками. Поскольку каждый резиновый валик обычно находится между смежными металлическими валиками, может потребоваться связанная с затратами времени сложная регулировка нескольких валиков. Резиновый валик или резинообразная поверхность на валике, которая находится в контакте под давлением со смежными металлическими валиками, испытывает трение со стороны текстуры металлических валиков. Со временем резина или резинообразная поверхность валика изнашивается, поэтому валик или его поверхность часто должны подвергать замене, причем износ требует частого выполнения регулирования положения валика, так как при износе диаметр валика изменяется. Поскольку существующие системы для нанесения типографской краски представляют собой сложные системы с большим количеством деталей, для них характерны высокие затраты на изготовление, обслуживание и регулирование.

Краска, поступающая от источника ее подачи, склонна к прилипанию к поверхности каждого валика после соприкосновения краски с валиком и после прохождения зоны контакта, что в итоге приводит к переносу краски на формный цилиндр.

Хотя краска склонна к прилипанию к поверхности валика после ее контакта с ним, в итоге модуль упругости краски после каждой зоны контакта превышается вследствие скорости вращения валика, отклонения поверхности валика и отделения поверхностей валиков после их прохождения зоны контакта. Соприкосновение смежных валиков в зоне контакта при их быстром вращении приводит к "разделению" краски на поверхностях красочных валиков, когда происходит отделение поверхностей валиков после выхода из зоны контакта поверхностей с нанесенной краской при их повороте. Краска находится в состоянии натяжения во время отделения и при превышении предела натяжения происходит разделение краски. Разделение краски приводит к образованию тумана, а также к образованию переносимых по воздуху частиц, которые могут упасть на смежные валики и при этом могут создать определенную структуру на поверхности валика, на котором происходит разделение краски. Это приводит к загрязнению и/или к созданию на поверхности валиков какой-либо структуры краски, а также может привести к загрязнению смежных зон системы, предназначенной для нанесения краски. Кроме того, туман загрязняет воздух и окружающее оборудование. Эта ситуация усугубляется при повышенных рабочих скоростях вследствие увеличения центробежных сил на поверхности валиков, которая, вероятно, создает больший выброс и большее количество тумана. Выброс и разделение краски происходят при каждом отделении поверхностей валиков после прохождения зоны контакта. Если распыленной краской не управлять, она распространяется вокруг системы, предназначенной для нанесения краски, и ее частей, и может оказывать вредное влияние на здоровье. Для системы, предназначенной для нанесения типографской краски, нет ничего необычного в наличии девяти или даже большего количества мест, в которых происходит разделение краски. Кроме того, типичный аппарат для печатания на банках может иметь несколько отдельных систем, предназначенных для нанесения типографской краски, действующих одновременно для нанесения краски с формных цилиндров на офсетное полотно. При этом проблема разделения краски возрастает.

Многие печатные машины имеют верхние колпаки или камеры, в которых создается всасывание с целью улавливания частиц краски. Непрактично пытаться возвратить в рабочий цикл улавливаемую краску, поскольку она представляет собой смесь разнообразных пигментов и химических веществ, при этом краску, идущую в отходы, следует удалять с обеспечением безопасности в отношении экологии, что приводит к выполнению процесса, требующего больших затрат. Желательно обеспечить уменьшение количества краски, собираемой в виде отходов.

В большинстве систем для нанесения типографской краски используют два или более покрытых резиной накатных валика для переноса краски от предыдущих распределительных валиков к поверхности формного цилиндра. Накатные валики обычно имеют относительно небольшие диаметры вследствие ограничений в отношении пространства, свойственных конструкциям систем, которые предназначены для нанесения типографской краски. Накатные валики должны быть подвергнуты сложным регулировкам, с тем чтобы они могли одновременно контактировать с валиками, предназначенными для распределения краски, и с формным цилиндром. Вследствие их относительных размеров по сравнению с формным цилиндром накатные валики часто совершают более одного оборота за каждый оборот формного цилиндра, а это приводит к выполнению печатного действия с получением "теней" или "ореола", что будет обсуждено ниже.

Формная пластина в конце системы для нанесения типографской краски обычно установлена на формном цилиндре или валике. Во многих случаях формная пластина представляет собой форму высокой печати с приподнятыми поверхностными зонами, которые обеспечивают доступ краски от накатных валиков, и с углубленными зонами, к которым краска не перемещается. В итоге приподнятые зоны формной пластины отпечатывают на накатном валике изображение формной пластины. Такие отпечатанные зоны на накатном валике затрудняют однородное и равномерное нанесение краски валиком, предназначенным для распределения краски, на формную пластину посредством накатных валиков. Неравномерное распределение краски на печатной основе приводит к появлению "теней" или "ореола". Тени возникают в том случае, когда два подобных изображения смещены относительно друг друга. Одно из решений для содействия уменьшению теней заключается в обеспечении большого количества накатных валиков разного диаметра. Это приводит к дополнительным затратам, связанным с материалами, изготовлением и усложнением работы, а также к увеличению выполняемого обслуживания.

Каждый раз, когда печатается иной материал или печать выполняется иным цветом, необходимо произвести замену формных пластин и/или цвета краски, используемого в системе для нанесения типографской краски. Во время изменения цветов краски валики, служащие для распределения краски, должны быть очищены, чтобы избежать загрязнения новой краски предыдущей краской. Полуавтоматические очистные системы, предназначенные для валиков, не обеспечивают полной очистки, поэтому требуется выполнение некоторых ручных очистных операций. На их выполнение требуется время, и они могут оказаться опасными для оператора. Системы ременного типа, предназначенные для нанесения типографской краски, позволяют уменьшить количество валиков, которое подлежит очистке.

Выше описаны проблемы, с которыми приходится сталкиваться в случае обычных систем для нанесения типографской краски, в которых происходит перенос краски от валика к валику.

Однако в этой отрасли известны системы для нанесения типографской краски, в которых для переноса и распределения краски используют ремни, проходящие поверх валиков. Один из примеров раскрыт в патенте США 2036451, в котором показан ремень для переноса краски, проходящий вокруг направляющих валиков в пределах петли ремня, при этом также имеется валик для распределения краски, частично охваченный внешней поверхностью ремня, несущей краску, и расположенный на пути прохождения ремня между двумя зонами контакта, образуемыми с формным цилиндром. Хотя в этом известном патенте описаны выгоды от распределения краски для исключения рисунка, оставленного в течение предыдущего контакта с пластиной, работа этого валика для распределения краски далее не показана.

Системы для нанесения типографской краски такого типа, в которых применено множество ремней и которые используют в одиночных печатных устройствах, раскрыты в патентах США №№536077, 773444, 1691795, 3366056, 4593617. Другие устройства ременного типа, предназначенные для распределения типографской краски, описаны в патентах США №№2622522 и 4993321. Ни в одной из этих ссылок не описан валик для распределения типографской краски, приводимый в движение или перемещаемый так, как раскрыто ниже.

Сущность изобретения

Соответственно, одна из целей изобретения заключается в сведении к минимуму разделения краски и, по меньшей мере, в значительном уменьшении выброса краски валиками и/или создаваемого тумана.

Другая цель изобретения заключается в улучшении переноса краски к формному цилиндру, что требуется для выполнения высококачественной печати.

Еще одна цель заключается в исключении или в значительном уменьшении появления "теней" или "ореола" при печатании.

Настоящее изобретение включает бесконечный ремень в виде петли, имеющий одну поверхность, находящуюся с наружной стороны петли, служащую для приема, удержания и переноса краски, и противоположную приводную поверхность с внутренней стороны петли. Ремень проходит поверх множества направляющих валиков, которые взаимодействуют с приводной поверхностью ремня и направляют ремень. По меньшей мере, один валик, предназначенный для распределения краски, взаимодействует с поверхностью ремня, несущей краску, после того как краска была подана к этой поверхности и перед контактом этой поверхности с формным цилиндром для распределения краски по поверхности, несущей краску.

Ремень, несущий краску, направляющие и приводные валики для ремня, и формный цилиндр перемещаются с одной и той же скоростью поверхности в одном направлении.

Валик, предназначенный для распределения краски, представляет собой валик с гладкой поверхностью, служащей для улучшения распределения краски, чтобы оно выполнялось более равномерно, и для того, чтобы избежать печатания с появлением теней и с ореолом. В одном из предпочтительных вариантов осуществления изобретения валик, предназначенный для распределения краски, перемещается в одном направлении со скоростью поверхности, которая отличается, то есть имеет большее или меньшее значение, от скорости поверхности ремня, несущей краску, которая проходит по валику для распределения краски. В частности рекомендуется, чтобы валик для распределения краски перемещался со скоростью поверхности от 2 до 40% быстрее или медленнее скорости ремня, несущего краску. При этом обеспечивается тенденция к равномерному распределению краски с получением ее надлежащей толщины на поверхности ремня, несущей краску.

Кроме того, валик, несущий краску, вибрирует или совершает колебания в осевом направлении, когда он вращается вокруг своей неподвижно закрепленной оси вращения. Это также способствует надлежащему распределению краски и исключает появление на ремне ореола, вызываемого продолжающимся контактом формного цилиндра с поверхностью ремня, несущей краску.

Для управления скоростью ремня, несущего краску, приводят в движение, по меньшей мере, один из направляющих валиков ремня, хотя в движение можно привести и более одного из таких валиков. Валик (валики) приводят в движение от источника энергии, предпочтительно механически соединенного с основным приводом печатающей машины. Каждый из направляющих валиков имеет зубцы, идущие по его периферии и сопрягающиеся с зубцами приводной поверхности ремня. Зубцы также могут быть спрофилированы, с тем чтобы предотвратить смещение ремня в боковом или осевом направлении, в частности, под влиянием осевой вибрации валика для распределения краски.

Выгоды изобретения заключаются в возможности избежать использования валиков, покрытых резиной, в исключении повторяющейся замены и регулировок, требуемых в случае использования для валика такого материала, в значительном уменьшении разделения краски, в уменьшении количества контактных зон или мест, где происходит распространение и сжатие краски, и раскрытия контактных зон, которое могло бы привести к разделению и выбросу краски, в уменьшении изображений с тенями и ореолами, в уменьшении количества обычно требуемых обслуживаний и чисток, а также в снижении производственных расходов.

В настоящем изобретении, если происходит замена краски, то требуется произвести очистку только валика, служащего для распределения краски, совместно с какими-либо другими валиками, которые находятся с наружной стороны петли ремня.

Однако валики, находящиеся с внутренней стороны петли, не требуют проведения очистки, за счет чего уменьшается объем очистки, выполняемой при замене цвета типографской краски.

Очистка системы согласно изобретению проста и заключается в том, что снимают ремень, очищают валик для распределения краски и устанавливают новый ремень. Удаленный ремень может быть очищен без какой-либо связи с работой системы для нанесения типографской краски, а новый ремень может быть немедленно установлен, сводя к минимуму время простоя, когда в машине отсутствует ремень.

Хотя и не предполагается ограничение применения системы для нанесения типографской краски, выполненной согласно изобретению, следует указать, что она предназначена для использования при непрерывном печатании на банках и в манипуляционном устройстве, которое наносит художественное оформление на внешнюю часть цилиндрических контейнеров или банок, когда контейнеры установлены на соответствующие оправки, расположенные по периферии большого, поворотного колесообразного несущего устройства. Пример такого применения приведен в патенте США №5111742. Несколько отдельных систем для нанесения типографской краски, каждая из которых выполнена согласно изобретению, расположены в ряд вокруг имеющего большой диаметр печатного офсетного цилиндра, при этом офсетное полотно покрывается краской посредством формного цилиндра каждой системы для нанесения краски. Затем офсетное полотно переносит краску на следующие друг за другом контейнеры или банки, предназначенные для нанесения на них художественного оформления, которые подводят к офсетному полотну посредством отдельных оправок, когда офсетное полотно и ряд оправок поворачиваются и проходят друг за друга. Что касается применения системы для нанесения типографской краски, выполненной согласно изобретению, к устройству для печатания на банках, то патент США №5111742 введен в настоящее изобретение в качестве ссылки. Поскольку используют несколько систем для нанесения типографской краски, например, в одном из вариантов возможно использование восьми или девяти систем для нанесения краски у офсетного полотна, описанная выше опасность разделения и загрязнения многократно возрастает, поэтому желательно какое-либо устройство, позволяющее уменьшить эти явления. Каждая система для нанесения типографской краски в действительности представляет собой отдельную машину, установленную в системе манипулирования банками. Система для нанесения типографской краски представляет собой сложное и чувствительное устройство с множеством изнашиваемых деталей, таких как подшипники, резиновые валики, регулировочные механизмы, при этом загрязнение краски представляет собой основную причину износа и создает проблемы, связанные с обслуживанием.

Другие цели и признаки настоящего изобретения будут очевидны из приведенного ниже описания сопроводительных чертежей.

Указанные цели и задачи достигаются за счет использования всех признаков формулы изобретения.

Краткое описание чертежей

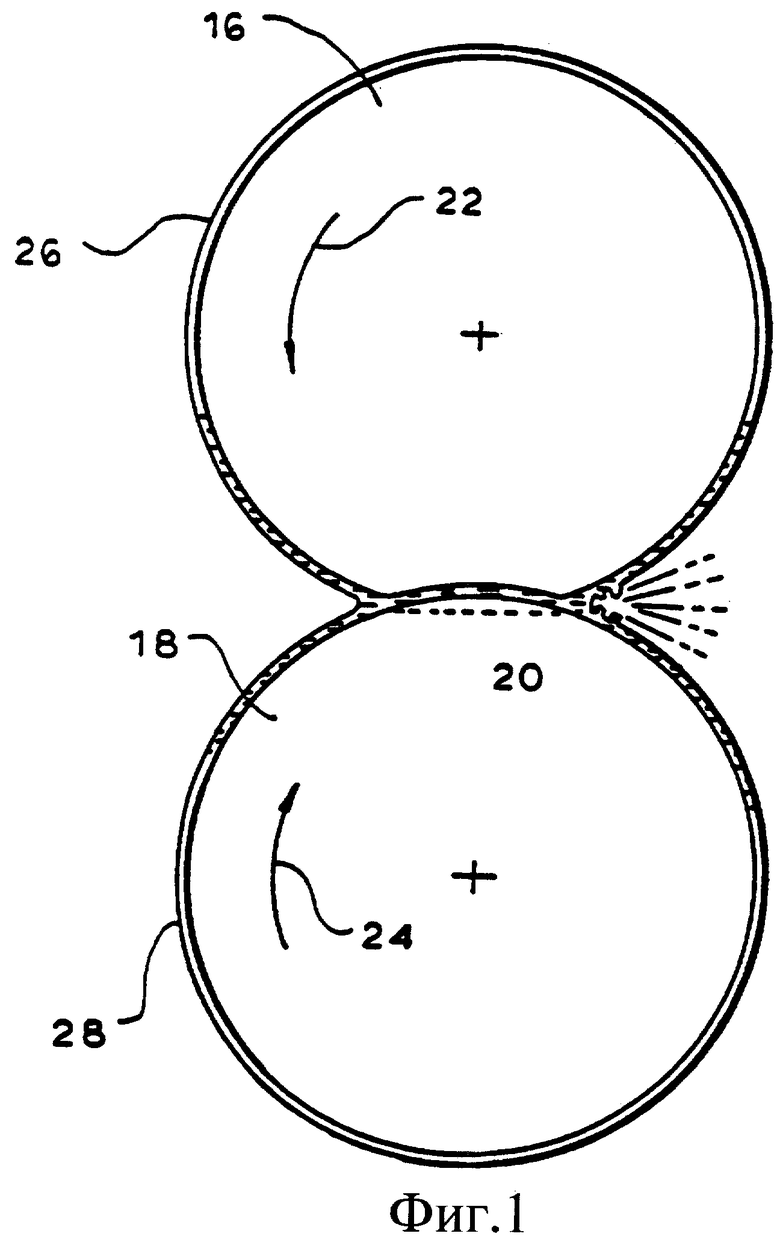

На фиг.1 представлен наглядный вид, иллюстрирующий разделение или дробление краски и ее выброс при обычном переносе краски от валика к валику.

На фиг.2 - наглядный вид, показывающий разделение краски при ее переносе от валика к ремню, которое происходит согласно изобретению.

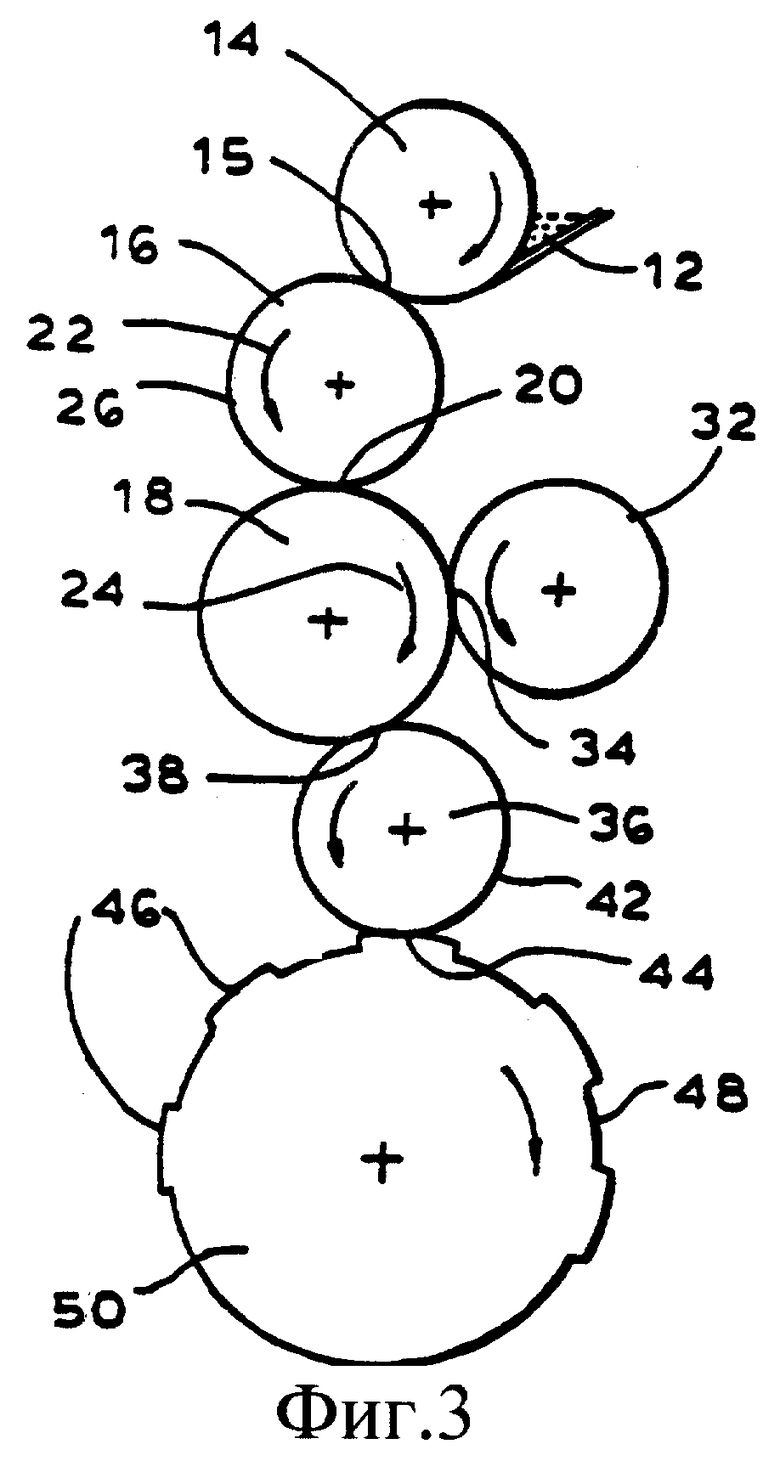

На фиг.3 - схематический вид сбоку известной системы для нанесения типографской краски с переносом краски от валика к валику.

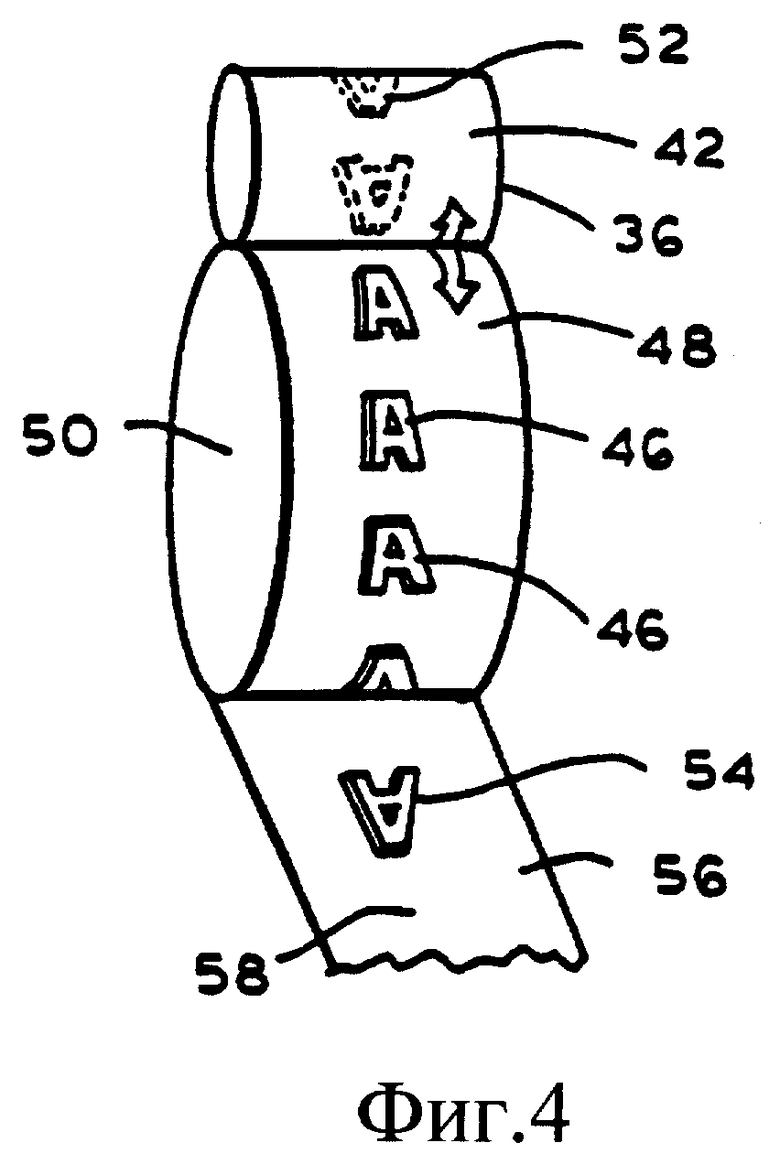

На фиг.4 - вид накатного валика и формного цилиндра в системе согласно фиг.3, иллюстрирующий проблему, связанную с остающимися на изображении тенями и ореолом.

На фиг.5 - схематический вид сбоку первого варианта осуществления конструкции системы для нанесения типографской краски, действующей с различными скоростями, выполненной согласно настоящему изобретению.

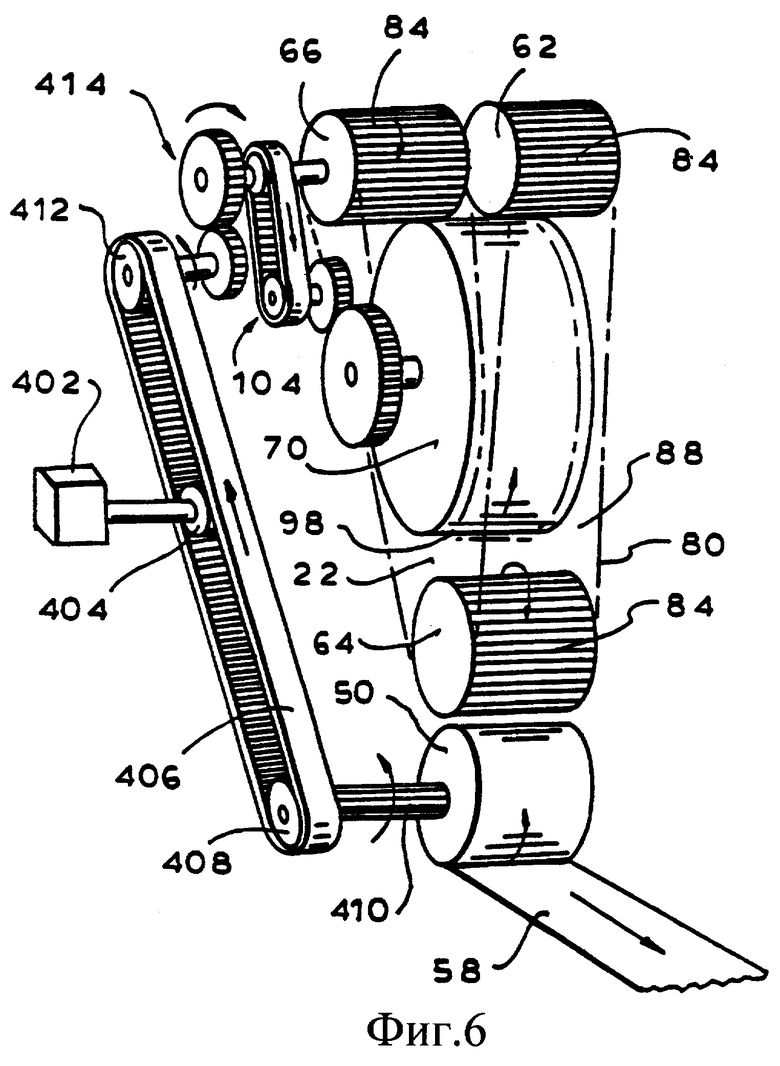

На фиг.6 - вид в изометрии варианта конструкции согласно фиг.5, на котором показаны приводные элементы.

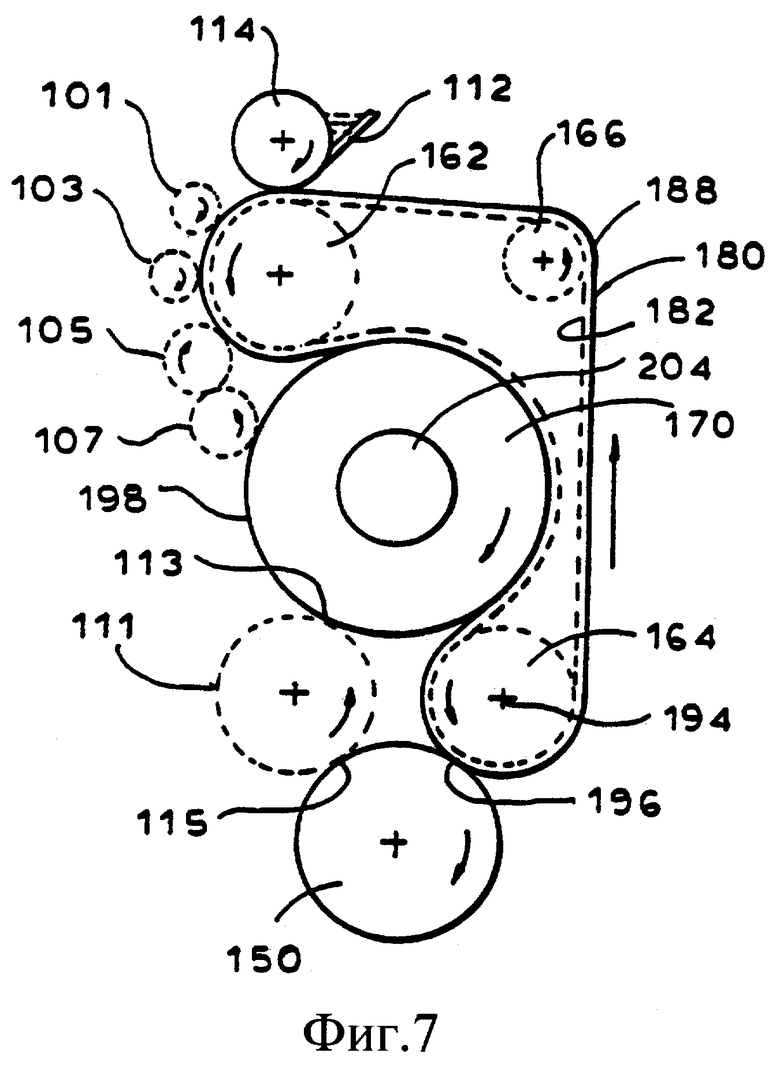

На фиг.7 - схематический вид сбоку второго варианта осуществления конструкции системы для нанесения типографской краски, выполненной согласно изобретению.

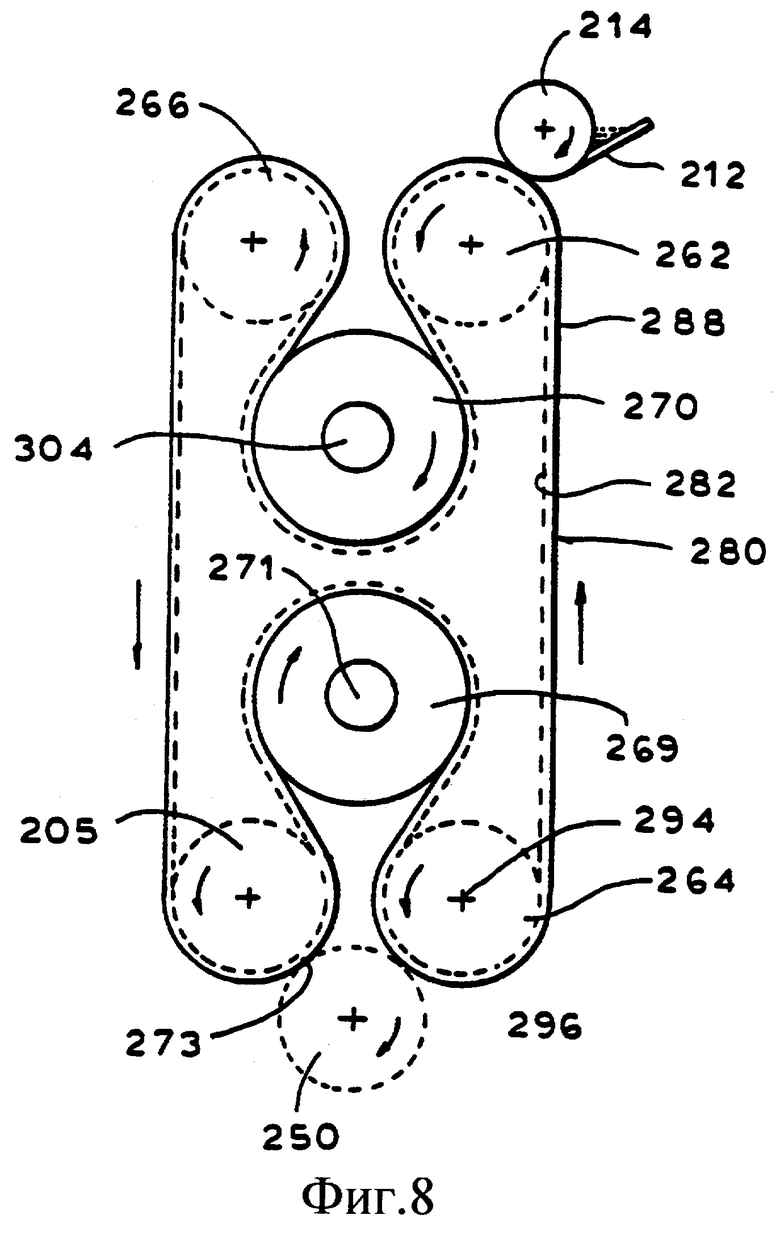

На фиг.8 - схематический вид сбоку третьего варианта осуществления конструкции.

На фиг.9 - схематический вид сбоку четвертого варианта осуществления конструкции.

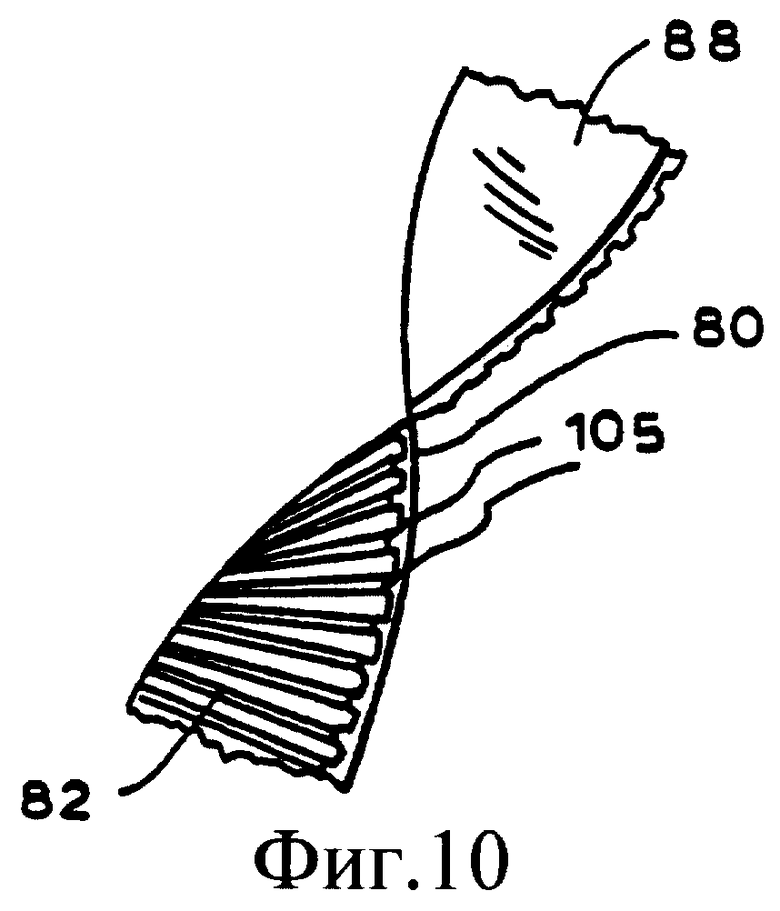

На фиг.10 - один из вариантов приводного ремня согласно изобретению.

На фиг.11 - другой вариант приводного ремня, который может быть использован в изобретении.

Описание известного уровня техники

В известной системе, показанной на фиг.3, которая будет описана ниже, используют ряд валиков, которые в итоге переносят краску к формному цилиндру. На фиг.1 два последовательных валика 16 и 18 системы для нанесения типографской краски, например системы, показанной на фиг.3, сходятся в зоне 20 контакта. Их соответствующие направления вращения, которое происходит с одинаковой скоростью поверхности, указаны стрелками 22 и 24. Краска от периферийной поверхности 26 валика 16 переносится к периферийной поверхности 28 валика 18 в зоне 20 контакта. Когда поверхности 26, 28 валика проходят через зону 20 контакта, поверхность 26 резинового валика смещается стальным валиком, при этом краска на этой поверхности также смещается. Когда поверхность при повороте выходит из зоны 20 контакта, резиновая поверхность пружинит в обратном направлении для возвращения к ее первоначальной форме и краска, которая была прижата к обеим поверхностям валиков в зоне 20 контакта, освобождается от действия давления. Если валики 16 и 18 вращаются достаточно быстро, что и происходит при современном высокоскоростном печатании, жидкая краска на поверхностях 26 и 28 отбрасывается или стряхивается с поверхности в виде капель. Кроме того, когда происходит отделение сразу же после зоны захвата, краска "дробится" с формированием капель тумана, создавая при этом туман вокруг всего устройства, который нежелательным образом покрывает валики, смежные механизмы, печатающие поверхности и т.д. Можно видеть выброс и формирование тумана на фиг.1, при этом они происходят на значительном угловом участке поверхности, причем с обеих поверхностей 26 и 28 валиков 16 и 18.

Отличие, обеспечиваемое изобретением, можно видеть на фиг.2, где несущая краску поверхность 52 ремня 50, служащего для переноса краски, отделяется от периферийной поверхности 42 валика 40 после разделительной зоны контакта 44. Краска большей частью будет стряхиваться и формировать туман в сужающемся по высоте кармане, образованном между несущей краску поверхностью 52 ремня 50 и периферийной поверхностью 42 валика, вызывая меньший выброс краски и меньшее образование тумана из краски по сравнению с фиг.1 при той же самой скорости поверхности валика. За тот же самый период времени и при той же самой величине поворота валика, когда два валика отделяются так, как на фиг.1, скорость отделения поверхностей, ранее находившихся в зоне контакта, вероятно вдвое больше скорости отделения ремня от валика согласно фиг.2, поэтому при отделении валика от валика разделение краски увеличивается. Кроме того, как здесь обсуждалось, в предпочтительном варианте осуществления конструкции ремень 50 и периферийная поверхность 42 валика 40 перемещаются с обычно незначительно отличающимися скоростями. Следовательно, когда поверхности ремня и валика отделяются, они выполняют это со сдвигом краски и некоторым ее разделением. Однако предполагается меньшее разделение и меньший выброс краски, за счет чего обеспечивается получение преимуществ.

Ниже описаны другие признаки системы согласно изобретению.

На фиг.3 представлена типичная известная система для нанесения типографской краски с перемещением краски от валика к валику, предназначенная для формного цилиндра. Красочный ящик или резервуар с краской, либо иной обычный источник 12 краски размещают вблизи от поверхности первого валика 14, получающего краску из красочного ящика и вращающегося согласно фиг.3 в направлении по часовой стрелке. Резервуар 12 для подачи краски обеспечивает покрытие краской поверхности валика 14, когда валик поворачивается мимо него. Валик 14 формирует первую зону 15 контакта с дукторным валиком 16. Дукторные валики обычно имеют возможность незначительного перемещения от красочного ящика и к нему, за счет чего регулируется количество краски, наносимой на дукторный валик и, следовательно, на последующие валики. Краска перемещается по периферии 26 валика 16 через вторую зону 20 контакта к периферии последующего валика 18 для переноса краски. Может быть установлен разглаживающий или распределительный валик 32, который формирует с валиком 18 еще одну зону 34 контакта и разглаживает краску на валике 18. Фактически может быть установлено несколько разглаживающих или распределительных валиков, соответствующим образом формирующих зоны контакта с несколькими из валиков последовательности валиков, осуществляющих перенос краски. Может быть обеспечено несколько большее количество последовательно расположенных валиков для переноса краски. Валик 36 для нанесения краски или накатной валик сходится с последним валиком 18 для переноса краски у третьей зоны 38 контакта между ними. Периферия 42 накатного валика 36 подхватывает краску с передаточного валика 18 для подачи к периферийной поверхности формного цилиндра 50. Валик 36 для нанесения краски имеет резинообразную поверхность, в то время как передаточный валик 18 имеет твердую металлическую поверхность. Дукторный валик 16 также имеет резинообразную поверхность, в то время как валик 14, находящийся у красочного ящика, имеет твердую металлическую поверхность.

Наносящий краску или накатной валик 36 образует четвертую зону 44 контакта с получающими краску типографскими шрифтами 46, которые несколько приподняты на металлообразной поверхности 48 формного цилиндра 50. Таким образом, краска из резервуара 12 проходит поверх ряда валиков и через зоны 15, 20, 34, 38 и 44 контакта перед ее переносом к формному цилиндру 50. Отсюда краску в месте, обозначенном ссылочным номером 54, наносят посредством шрифтов 46 на поверхность 56 офсетного полотна 58, которое переводит красочное изображение на предметы, на которых краской должен быть нанесен отпечаток. Как показано на фиг.1, множество зон контакта в сочетании со скоростью вращения валиков приводит к значительному выбросу краски и образованию тумана, что нежелательно.

Кроме того, как показано на фиг.4, когда шрифты 46 с повторяемостью поворачиваются по периферии поверхности 42 имеющего небольшой диаметр валика 36 для нанесения краски, остаточное пятно, подобное изображению 52, остается на поверхности 42, а точнее, на краске на поверхности 42 наносящего краску или накатного валика 36 и при этом изображение 52 может быть перенесено на формный цилиндр 50.

Настоящее изобретение предназначено для того, чтобы избежать вышеупомянутых проблем, свойственных известному уровню техники, представленному на фиг.1, 3 и 4.

Описание предпочтительных вариантов осуществления изобретения

Показано несколько типичных вариантов осуществления конструкции согласно изобретению. Каждый из них имеет ремень, несущий краску, который приводят в движение и направляют по его приводной поверхности посредством большого количества приводных и направляющих валиков. Ремень имеет противоположную, несущую краску поверхность, на которую поступает краска, причем эта поверхность подвергается воздействию, по меньшей мере, одного валика для распределения краски, который распределяет краску по поверхности, несущей краску. Затем эта поверхность ремня переносит краску на формный цилиндр. При этом варианты осуществления конструкции согласно изобретению легко могут быть применены на существующих печатных аппаратах, а конфигурация ремня и валика может быть скомпонована, сформирована и сориентирована для возможности установки в печатных аппаратах. Конкретную конфигурацию и расположение различных валиков выбирают для легкости их монтажа, например, в существующих аппаратах.

В варианте осуществления конструкции согласно фиг.5 и 6 имеется обычный источник подачи краски или красочный ящик 12 и валик 14, получающий краску или находящийся у красочного ящика, а также формный цилиндр 50 с получающими краску шрифтами 46, приподнятыми над его поверхностью 48.

Множество, в данном случае представлено три, валиков 62, 64 и 66, служащих для направления ремня, несущего краску, жестко удерживаются для их вращения вокруг соответствующих центральных осей. Местоположения валиков, выбирают так, чтобы достигались результаты, которые будут описаны.

Валик 70, служащий для распределения краски и имеющий иную конструкцию, также закреплен с возможностью вращения вокруг своей центральной оси.

Бесконечный ремень 80 с петлей, служащий для удерживания и переноса краски, проходит поверх четырех валиков 62, 64, 66 и 70. Ремень имеет обращенную внутрь приводную поверхность 82, которая при приведении в движение взаимодействует с внешними периферийными поверхностями всех направляющих валиков 62, 64 и 66, которые находятся с внутренней стороны петли. Эти внешние периферийные поверхности валиков описаны ниже. Чтобы осуществить зацепление ремня со всеми тремя валиками для обеспечения движения и избежать при этом проскальзывания, а также получить надлежащую скорость движения, приводная поверхность 82 ремня 80 и внешние периферийные поверхности 84 всех из приводных и направляющих валиков 62, 64 и 66 оснащены сопрягающимися друг с другом зубьями, как описано ниже применительно к фиг.10 и 11, так что все приводные валики и ремень будут иметь одну и ту же скорость поверхности, а ремень будет удерживаться без смещения в осевом направлении по оси какого-либо из валиков. Ремень 80 может быть выполнен в виде "синхронизирующего" ремня с внутренней приводной поверхностью 82 в виде отформованного и упрочненного бесконечного синхронизирующего или зубчатого ремня, и может содержать неопрен или иной соответствующий резинообразный материал, нанесенный на внешнюю поверхность 88 синхронизирующего ремня для формирования поверхности ремня, несущей краску.

На фиг.10 представлен фрагмент предпочтительного варианта осуществления ремня 80, который имеет гладкую наружную поверхность 88 из неопреновой резины, несущую краску, и внутреннюю приводную поверхность 82. Приводная поверхность 82 представлена на фиг.10 как имеющая один ряд зубьев 105, которые проходят по прямой в направлении поперек ремня без наклона. За счет этого, например, можно обеспечить снижение шума. Поскольку конструкция ремня не препятствует его смещению в боковом направлении по отношению к валикам, необходимо создать на валике (валиках) соответствующий кромочный порог или иное препятствие боковому смещению ремня. Для квалифицированных специалистов в этой отрасли будут очевидны и другие устройства для предотвращения смещения ремня в боковом направлении.

Напротив, на фиг.11 ремень 107 имеет два ряда зубьев 108, 110, которые косо наклонены назад. Периферийные поверхности 84 всех валиков 62, 64 и 66 имеют обеспечивающую сопряжение и взаимодействие зубчатую нарезку для зацепления с зубчатыми рядами 108, 110 ремня. За счет этого обеспечивается точная координация приводной скорости ремня с вращением формного цилиндра и с описанным ниже вращением валика, служащего для распределения краски. Наклонные ряды 108, 110 зубьев обеспечивают один из способов предотвращения сдвига ремня в боковом направлении или в осевом направлении, когда валик 70, служащий для распределения краски, вибрирует или совершает колебания.

Первый направляющий краску валик 62 закреплен в положении, обеспечивающем нажим на наружную поверхность 88 ремня 80, служащего для приема и переноса краски, чтобы образовать зону 92 контакта с периферийной поверхностью валика 14, переносящего краску из красочного ящика. Однако валик 62 также представляет собой дукторный валик, смещаемый для перемещения ремня от валика у красочного ящика, чтобы тем самым регулировать нанесение краски на поверхность 88 ремня. Подобным же образом положение направляющего валика или накатного валика 64 фиксировано, поскольку он прижимает поверхность 88 ремня 80, несущую краску, к формному цилиндру 50. По меньшей мере один из направляющих валиков 62, 64, 66, а предпочтительно валик 66, представляет собой приводной валик, приводимый в движение приводом 94 для вращения вокруг своей оси. Он приводит в движение ремень 80, 82, а ремень, в свою очередь, приводит во вращение другие валики 64 и 66. Для удобства, чтобы предотвратить скольжение и/или когда в этом есть необходимость, могут быть установлены другие валики 64 и 66 с соответствующим приводом. Эти приводы скоординированы, например, так, как обсуждено ниже применительно к фиг.6, при этом все валики 62, 64 и 66 имеют одну и ту же скорость поверхности независимо от их диаметра. Кроме того, по меньшей мере, валик 64 для нанесения краски должен быть достаточно твердым, с тем чтобы надавливать резинообразную периферийную поверхность 88 ремня в зоне 96 контакта на шрифты 46, находящиеся на периферии 48 формного цилиндра 50.

Положение валика 66 не должно фиксироваться для взаимодействия ремня с каким-либо другим валиком. При этом положение валика 66 может быть отрегулировано для сохранения желаемого натяжения ремня 80.

В противоположность приводным и направляющим валикам 62, 64, 66 валик 70, служащий для распределения краски, предпочтительно имеет твердую периферийную поверхность 98, но, что более важно, гладкую поверхность, которая требуется по нескольким причинам. Все приводные и направляющие валики 62, 64 и 66 находятся внутри петли ремня 80, в то время как валик 70, служащий для распределения краски, находится снаружи этой петли и трется о внешнюю, несущую краску поверхность 88 ремня. После того как поверхность 88 ремня покидает зону 92 контакта, она проходит вокруг периферийной поверхности 98 валика, служащего для распределения краски, и отделяется от валика 70 у разделительной зоны 102 контакта непосредственно перед прохождением вокруг направляющего валика 66. Согласно фиг.5 образована первая зона 92 контакта между валиками и вторая зона 96 контакта между валиками, а также имеется разделительная зона 102 контакта между ремнем и валиками, причем такого типа, который описан выше применительно к фиг.2. Это противоположно известному устройству согласно фиг.3, где имеется пять зон контакта между валиками, в которых может происходить разделение краски, которое приводит к описанным выше недостаткам.

На фиг.5 участок изображения на формном цилиндре, то есть шрифты 46, вновь не соприкасается с поверхностью 88 ремня 80, несущей краску, пока ремень не совершит полный цикл и не возвратится к формной пластине со свежей, только что распределенной краской, которая распределена посредством валика 70. За счет этого в значительной степени устраняется печатание с появлением теней и ореола, что видно на фиг.3 и 4, где наносящий краску или накатный валик 36, 42 совершает весьма короткий цикл, перед тем как он вновь войдет в соприкосновение с участком 46 изображения на формном цилиндре.

Чтобы содействовать распределению краски по периферийной поверхности 98 валика 70, валик 70 приводят в движение независимым образом посредством привода 104, который приводит валик 70, служащий для распределения краски, в движение в том же самом направлении, что и ремень, но с иной скоростью, чем скорость ремня 80, причем как с большей, так и с меньшей скоростью, чем у ремня, при этом разность скоростей может находиться в диапазоне от 2 до 40%, так что гладкая периферийная поверхность 98 валика, служащего для распределения краски, трется о внешнюю, несущую краску поверхность 88 ремня 80 и о краску на нем, разглаживая и распределяя краску на ремне по непрерывной охватывающей зоне ремня на распределительном валике, которая, как показано, составляет, по меньшей мере, 270°. Чем больше зона охвата, тем лучше распределение краски.

Для дальнейшего улучшения распределения краски и уменьшения возможности появления при печати теней и ореола, привод 104 валика 70, служащего для распределения краски, создает вибрацию валика в осевом направлении, а вследствие вращения ремня поверх валика и также его колебания относительно ремня, которые улучшают конечное распределение краски и исключают какую-либо возможность наличия при печати остаточных теней или ореола. Скорость колебаний или вибрации выбирают в зависимости от скорости ремня. Достаточно, чтобы поверхность 88 ремня подвергалась нескольким циклам колебаний в течение ее перемещения с охватом поверхности 98 валика 70. Учитывая осевую вибрацию валика, служащего для распределения краски, его длина в осевом направлении больше ширины ремня, так что ремень остается удерживаемым даже в том случае, когда происходит вибрация распределяющего краску валика.

Приводное устройство, которое предложено для варианта конструкции согласно фиг.5, показано на фиг.6, где те же самые элементы обозначены такими же ссылочными номерами.

Приводной двигатель 402 приводит в движение зубчатый приводной валик 404, который приводит во вращение синхронизирующий ремень 406. Этот ремень приводит в движение формный цилиндр 50 посредством шестерни 408 и вала 410. Ремень 406 приводит в движение шестерню 412, которая посредством зубчатой передачи 414 приводит в движение приводной валик 66, а также приводит в движение распределительный валик 70. Диаметры шестерен в зубчатой передаче 414 согласуются с диаметрами различных валиков, так что формный цилиндр 50 и приводные валики 62, 64, 66 имеют одну и ту же периферийную скорость, в то время как распределительный валик 70 имеет меньшую периферийную скорость. Шестерни и ременный привод в зубчатой передаче обеспечивают возможность некоторого смещения положения оси приводного валика 66 и/или распределительного валика 70 для сохранения натяжения ремня 80, служащего для переноса краски.

Далее будут описаны другие варианты осуществления изобретения.

Элементы согласно фиг.7, которые выполняют ту же самую функцию и, в общем, находятся в том же самом месте, что и в первом варианте осуществления изобретения согласно фиг.5, обозначены теми же самыми ссылочными номерами, но с увеличением на 100, и далее не описаны.

В варианте осуществления изобретения согласно фиг.7 направляющие валики 162, 164, 166 имеют иное местоположение по сравнению с направляющими валиками согласно фиг.5. За счет этого изменяется ориентация пути прохождения ремня 180, но без влияния на выполнение операции. Направляющие и приводные валики находятся с внутренней стороны петли ремня, в то время как валики 170, служащие для распределения краски, как и ранее, находятся с наружной стороны петли.

Этот вариант осуществления изобретения позволяет установить так называемые рейдерные валики 101, 103, которые движутся на несущей краску поверхности 188 ремня 180, когда она проходит вокруг валика 162, а также позволяет установить удаляющие валики 105, 107, которые соответствующим образом движутся на несущей краску поверхности 188 ремня 180, и на периферийной поверхности 198 валика 170, чтобы удалять с этих поверхностей излишки краски.

Накатный валик 111 образует зону 113 контакта с валиком, предназначенным для распределения краски, и зону 115 контакта с формным цилиндром, содействуя дальнейшему распределению краски на формном цилиндре. Важные признаки изобретения, которые описаны применительно к фиг.5, сохраняются и в этом варианте осуществления изобретения.

В варианте осуществления изобретения согласно фиг.8 обеспечена еще одна конфигурация валиков. Элементы, которые выполняют ту же самую функцию и, в общем, расположены так же, как и в варианте осуществления изобретения согласно фиг.5, обозначены такими же ссылочными номерами, но с увеличением на 200, и далее не описаны. В этом варианте осуществления изобретения, как и выше, имеются направляющие валики 262, 264 и 266, и дополнительный направляющий валик или накатный валик 265, который функционирует подобно направляющему или накатному валику 264 так, что приводит поверхность 288 ремня 280, несущую краску, во второй раз в контакт с печатающей поверхностью или шрифтами 246, приподнятыми на формном цилиндре 250. Две зоны контакта между ремнем 280, 288 и шрифтами 246 обеспечивают возможность большего нанесения краски. Иногда достаточна одна зона контакта. По этой причине один или оба из валиков 264 и 265 находятся на соответствующем поворотном кронштейне, который с возможностью поворота соединен с рамой машины, так что оператор может принять решение только в отношении одного нанесения краски. Это изображено, например, на фиг.9.

Каждый раз, когда шрифты 246 соприкасаются с поверхностью ремня, краска удаляется и имеется опасность отпечатывания изображений с тенями или с ореолом. Чтобы этого избежать, с наружной стороны петли ремня 280 устанавливают дополнительный распределяющий краску валик 269, который трется о наружную поверхность 288 ремня на пути между направляющими валиками 265 и 264, и распределяет краску в дополнение к функции распределения краски, выполняемой валиком 270. Валик 269 тоже может приводиться в движение приводным двигателем 271, причем вновь с иной скоростью, быстрее или медленнее, чем ремень 280, и может вибрировать в осевом направлении, чтобы совершать колебания по отношению к проходящей поверхности ремня. Дополнительный направляющий и приводной валик 265 устанавливают для того, чтобы обеспечить вторую зону контакта или зажим поверхности 288 ремня 280, несущей краску, с печатающей поверхностью, а дополнительный валик 269 обеспечивает распределение краски и исключает неровности краски на поверхности 288 между первым контактом в зоне 273 и вторым контактом в зоне 296, за счет чего формный цилиндр 250 дважды покрывается краской за каждый оборот.

В варианте осуществления изобретения согласно фиг.9 элементы, которые выполняют ту же самую функцию и, в общем, находятся в тех же самых местах, что и на фиг.5, пронумерованы соответствующим образом с увеличением ссылочных номеров на 300 и далее не описаны.

В варианте осуществления изобретения согласно фиг.9 имеется один валик 375 для распределения краски, который приводят во вращение и подвергают вибрации посредством двигателя и привода 377, как и в других вариантах осуществления конструкции. В данном случае имеется первый ремень 380, который частично охватывает ближнюю к нему сторону 379 валика 375 при его прохождении с валика 362 к направляющему валику 364. Первый ремень 380 удерживается только двумя направляющими валиками 362, 364, а не тремя валиками, и валиком 375, служащим для распределения краски. Ремень 380 переносит краску, поступающую от источника 312 ее подачи, к формному цилиндру посредством прохождения поверх дугообразной части 379 распределяющего краску валика 375, где происходит распределение краски.

Также имеется второй бесконечный ремень 400 с петлей, который представляет собой ремень такого же типа, что и первый ремень 380, и который имеет приводную поверхность 402 и противоположную ей несущую краску поверхность 404. Ремень 400 движется поверх направляющих и приводных валиков 365, 366, и осуществляет первоначальный контакт в зоне 373 с формным цилиндром 350.

Для того, чтобы ремень 400 совершал желаемое перемещение, валик 365 приводят в движение посредством привода 381 со скоростью, согласующейся со скоростью приводного двигателя 394 для приводного валика 364, так что оба ремня 400 и 380 перемещаются с идентичной скоростью, а их валики перемещаются с идентичной периферийной скоростью, что необходимо, поскольку в зоне контакта 373 с ремнем 400 и в зоне контакта 396 с ремнем 380 не должно происходить проскальзывание.

Одиночный валик 375 для распределения краски имеет зону 391 с остаточной краской между местом отделения ремня 380 при ходе вниз к валику 364 и местом контакта валика 375 с идущим вверх ремнем 400, где остаточная краска остается на поверхности валика после ее переноса на эту поверхность с поверхности 388 ремня 380. Эта краска, в свою очередь, частично переносится к несущей краску поверхности 404 второго ремня 400 для перемещения к зоне 373 контакта, где ее переносят к поверхности формного цилиндра 350. Валик 375 также содержит перераспределенную остаточную зону 393 с краской, на которой некоторая часть краски, которая перенесена к поверхности валика 375 с ремня 380, остается, когда поверхность валика совершает поворот обратно к ремню 383. Эта зона с перераспределенной остаточной краской находится между местом отделения распределяющего краску валика 375 от ремня 400 и местом начального контакта зоны перераспределенной остаточной краски с ремнем 400. Как обсуждалось выше применительно к фиг.8, по меньшей мере, один направляющий валик 365 находится на поворотном кронштейне 367, который позволяет оператору перемещать направляющий валик 365 и ремень 380 от формного цилиндра 350 так, что нанесение краски на шрифты происходит один раз, а не дважды. Такой кронштейн может быть использован в любом варианте осуществления изобретения.

Для квалифицированных специалистов в этой отрасли будут очевидны и другие варианты осуществления изобретения.

Хотя настоящее изобретение описано применительно к определенным вариантам его осуществления, для квалифицированных специалистов в этой отрасли будут очевидны многие другие модификации и варианты, а также иное использование. При этом предпочтительно, чтобы настоящее изобретение было ограничено не конкретным содержанием того, что здесь приведено, а только прилагаемыми пунктами формулы изобретения.

Изобретение относится к печатанию типографской краской, в частности к печатанию на банках, а также к системе для нанесения типографской краски, предназначенной для печатных аппаратов. В системе для нанесения типографской краски, предназначенной для формного цилиндра, ремень, служащий для переноса краски, переносит краску с валика, который получает краску от источника ее подачи, к элементам для получения краски на формном цилиндре. Множество направляющих валиков с внутренней стороны петли ремня входит в соприкосновение с приводной поверхностью этого ремня. Привод соединен с одним из направляющих валиков для приведения его во вращение с первой скоростью, которая представляет собой скорость валика для переноса краски и формного цилиндра. Валик для распределения краски расположен с наружной стороны петли ремня в контакте с противоположной, переносящей краску поверхностью ремня и между валиком для переноса краски и формным цилиндром. Это обеспечивает сведение к минимуму зон контакта между валиками, уменьшение разделения краски, выброса краски валиками и создаваемого ею тумана, а также исключение или уменьшение появления эффекта “теней” или “ореола” при печатании. 6 н. и 47 з.п. ф-лы, 11 ил.

Приоритет по пунктам:

| ДЕФЕКТОСКОП ОПТИЧЕСКИХ КАБЕЛЕЙ | 1991 |

|

RU2036451C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПУСТОТ В СТРОИТЕЛЬНЫХ ОБЪЕКТАХ | 1978 |

|

SU1840009A1 |

| US 4404908 А, 20.09.1983 | |||

| Пневматический плотномер жидкости | 1974 |

|

SU494659A1 |

| УСТРОЙСТВО ДЛЯ ПЕЧАТИ НА ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 1990 |

|

RU2024409C1 |

| US 4993321 А, 19.02.1991. | |||

Авторы

Даты

2004-07-10—Публикация

1999-10-27—Подача