Изобретение относится к области цветной металлургии, в частности к технологии производства глинозема из бокситов.

Из уровня техники известен способ переработки железоглиноземистого сырья (Патент РФ №2086659. Способ переработки железоглиноземистого сырья. /Буркин С.П., Логинов Ю.Н., Коршунов Е.А. и др. Заявл.. 03.09.93, МКИ С 21 В 11/00, С 22 В 7/00, БИ №22 от 10.08.97, Логинов Ю.Н., Буркин С.П., Логинова И.В. и др. Восстановительная плавка красных шламов глиноземного производства. Сталь, 1998, №8. С.74-77.), включающий пирометаллургическую обработку исходного сырья в виде смеси боксита, красного шлама глиноземного производства и углеродсодержащих добавок. Благодаря нахождению благоприятного соотношения между кремнеземом, глиноземом и оксидами железа в шихте удалось провести процесс восстановительной плавки с разделением отдельных компонентов шихты на железо и высокоглиноземистый цемент и тем самым добиться комплексной переработки железоглиноземистого сырья.

Недостатком процесса является необходимость использования углеродистого восстановителя, который должен одновременно играть роль топлива. Это привязывает процесс переработки к наличию источников дешевого твердого топлива, в качестве которого предложено применять коксовые составляющие колошниковых шламов и пылей. В целом, применение пирометаллургических способов требует применения больших затрат на источники тепла и ремонт огнеупорных футеровок печей.

Меньших энергетических затрат требует применение методов гидрометаллургии, в той или иной степени использующих метод Байера.

Из уровня техники известен способ переработки бокситов по параллельной схеме Байер-спекание (Лайнер А.И. Производство глинозема. М.: Металлургиздат, 1961. 620с., с.570-572). В байеровской ветви перерабатывается малокремнистый боксит, а спекательной - высококремнистый. При этом компенсация потерь щелочи в обеих ветвях схемы производится введением в шихту спекания кальцинированной и оборотной соды.

Недостатком является получение большого количества экологически небезопасного побочного продукта - красного шлама.

Имеется ряд известных способов, направленных на улучшение технологических показателей переработки бокситового сырья и упрощение технологии по вышеуказанной схеме. Например, при переработке бокситов СУБРа для вывода карбонатов из ветви Байера предусматривается классификация после измельчения в ветви Байера пульпы по классу -3-10 мм, минусовой класс, минусовой класс перерабатывается с последующим доизмельчением и выщелачиванием в ветви Байера, а плюсовую фракцию подвергают вторичной классификации по классу 15-40 мм, плюсовой класс выводят из процесса, а минусовой направляют в спекательную ветвь на приготовление шихты. Таким путем осуществляется частичный вывод из процесса карбонатных минералов исходного сырья (Патент РФ №2039704. Способ переработки боксита по параллельной схеме Байер-спекание./ Савченко А.И., Чернабук Ю.Н., Лобанов В.А. и др. Заявл. 21.08.92, МКИ С 01 F 7/38 от 20.07.95).

По другому способу (авт. св. СССР №1423498. Способ переработки бокситов на глинозем/ Логинова И.В., Корюков В.Н., Лебедев В.А. и др. Заявл. 26.11.86, МКИ С 01 F 7/06, БИ №34 от 15.09.88) усовершенствование с целью повышения извлечения полезных компонентов из бокситового сырья обеспечивается за счет автоклавного выщелачивания спеков частью алюминатного раствора байеровской ветви и последующей совместной декомпозиции алюминатных растворов обоих ветвей.

Во всех перечисленных способах усовершенствование касается в основном байеровской ветви и в небольшой степени передела гидрохимической переработки спека (авт. св. СССР №1423498. Способ переработки бокситов на глинозем/ Логинова И.В., Корюков В.Н., Лебедев В.А. и др. Заявл. 26.11.86, МКИ С 01 F 7/06, БИ №34 от 15.09.88).

В качестве усовершенствования параллельной схемы в источнике (Логинова И.В., Корюков В.Н. и др. Совместное выщелачивание бокситов и спеков, Известия вузов, Цветная металлургия, 1986, №4, с.43-48) предложено производить совместное выщелачивание бокситов и спеков по способу Байера. В этом техническом решении упрощается аппаратурно-технологическая схема ветви спекания боксита за счет ликвидации в ней диффузионного и другого выщелачивания спека, а также обескремнивания алюминатного раствора.

Недостатком этого решения является наращивание потоков в ветви Байера, вследствие чего могут увеличиться потери глинозема и щелочи с красным шламом при ухудшении качества спека, в особенности при спекании высококремнистого бокситового сырья.

Все вышеизложенные способы в области гидрометаллургии обладают общим недостатком - низкими технологическими показателями в ветви спекания (большой удельный расход топлива, щелочей, низкий товарный выход глинозема, отсутствие возможности комплексного использования полученных красных шламов).

Наиболее близким по совокупности существенных признаков является способ переработки бокситов на глинозем по параллельной схеме Байер-спекание, принимаемый за прототип (Лайнер А.И. Производство глинозема. М.: Металлургиздат, 1961. 620с., с.570-572.).

В соответствии со способом по прототипу в ветви Байера осуществляют размол боксита в оборотном растворе, его выщелачивание, сгущение с получением алюминатного раствора и красного шлама. Затем проводят промывку красного шлама, декомпозицию алюминатного раствора с получением гидроокиси алюминия и маточного раствора, выпарку маточного раствора с получением оборотного раствора. Выполняют кальцинацию гидроокиси алюминия с получением глинозема.

В ветви спекания проводят размол бокситовой шихты, состоящей из боксита, соды, известняка и белого шлама, спекание шихты, выщелачивание полученного спека с получением алюминатного раствора, содержащего кремнезем, и красного шлама, обескремнивание алюминатного раствора с получением белого шлама и обескремненного алюминатного раствора, подачу его в ветвь Байера на декомпозицию, переработку белого шлама в ветви спекания.

По прототипу красный шлам, полученный в ветви Байера, направляется в отвал. Объем производства шламов только одним Уральским алюминиевым заводом составляет 0,7 млн. тонн в год. Красные шламы накапливаются в шламохранилищах и практически не утилизируются, представляя собой угрозу окружающей среде из-за просачивания в грунтовые воды едкой щелочи и образования большого количества пыли в засушливое время года. В то же время красные шламы содержат такие ценные компоненты, как оксиды алюминия, кремния, железа, редкоземельных металлов.

Использование по прототипу в ветви спекания бокситовой шихты требует, кроме собственно боксита, введения в шихту соды и известняка, что увеличивает материальные затраты на производство готовой продукции. Спекание бокситовой шихты, состоящей из боксита, соды и известняка, выполняют при температуре 1200-1350°С. Применение таких высоких температур приводит к высоким энергетическим затратам и требует использования дорогих жаростойких футеровок, что также сказывается на стоимости производимой продукции.

Задачей предлагаемого изобретения является экономия боксита, снижение расхода щелочи, снижение расхода топлива.

Поставленная задача решается тем, что в ветви Байера производят размол боксита в оборотном растворе, выщелачивание, сгущение с получением алюминатного раствора и красного шлама, промывку красного шлама, декомпозицию алюминатного раствора с получением гидроокиси алюминия и маточного раствора, выпарку маточного раствора с получением оборотного раствора, кальцинацию гидроокиси алюминия с получением глинозема. В ветви спекания выполняют подготовку шихты, спекание шихты, выщелачивание полученного спека с получением алюминатного раствора, содержащего кремнезем, и красного шлама, обескремнивание алюминатного раствора с получением белого шлама и обескремненного алюминатного раствора, подачу его в ветвь Байера на декомпозицию, переработку белого шлама ветви спекания. При этом шихту, направляемую на спекание, приготавливают смешиванием красного шлама, боксита и оборотного раствора с дозировкой свободной щелочи в оборотном растворе для достижения молярного отношения Nа2O/(Аl2O3+SiO2)=1-1,2 и достижения молярного отношения Аl2О3/FeО3=0,33-0,5, а спекание осуществляют при температуре 350-450°С.

Переработку белого шлама ветви спекания осуществляют смешиванием с известняком, спеканием при температуре 1200-1350°С, выщелачиванием спека с получением двухкальциевого силиката и оборотного раствора с подачей последнего на обескремнивание.

Красный шлам, полученный после выщелачивания спека, направляют на извлечение железа, титана и редкоземельных металлов.

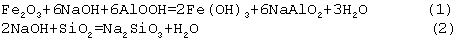

Применение в шихте, предназначенной для спекания, красного шлама позволяет снизить расход товарного продукта - боксита и вместе с тем вовлечь в производственный процесс техногенное образование - красный шлам. Кроме того, применение оборотного раствора вместо соды позволяет избежать применения дорогостоящих компонентов: соды и известняка. Обязательным условием осуществимости процесса является поддерживание заявленной дозировки свободной щелочи в оборотном растворе для достижения молярного отношения nas=Na2O/(Al2O3+SiO2)=1-1,2. При коэффициенте NAS, меньшем 1, происходит недоизвлечение Аl2О3, что поясняется химическими реакциями:

При коэффициенте NAS, большем 1,2, избыток Na2О не приводит к повышению извлечения Аl2О3.

Таким же обязательным условием осуществимости процесса является выдерживание молярного отношения FA=Fе2O3/Аl2О3=0,33-0,5. При коэффициенте FA, меньшем 0,33, происходит недоизвлечение Аl2O3, по стехиометрии химической реакции (1).

При коэффициенте FA, большем 0,5, происходит увеличение удельного расхода топлива в ветви спекания (количества Аl2О3 становится недостаточным для осуществления вышеприведенной реакции).

Назначенный уровень коэффициентов, характеризующих молярные соотношения между ингредиентами, делает возможным проведение спекания в интервале температур 350-450°С. В способе по прототипу активным веществом является сода, которая начинает образовывать спек с алюминатом натрия и ферритом натрия при температуре 1200-1350°С. Активным веществом по предлагаемому изобретению является свободная щелочь - каустическая, которая начинает образовывать спек с алюминатом натрия при температуре 350-450°С. Тем самым значительно снижаются тепловые затраты на проведение процесса спекания. При температуре ниже 350°С алюминат натрия не образуется. При температуре выше 450°С алюминат натрия уже образовался, и дальнейшее повышение температуры приводит к необоснованным затратам тепловой энергии, что удорожает процесс.

Переработка белого шлама ветви спекания осуществляется смешиванием с известняком, спеканием при температуре 1200-1350°С, выщелачиванием спека с получением двухкальциевого силиката и оборотного раствора с подачей последнего на обескремнивание. Это приводит к дополнительному извлечению глинозема и щелочи из него.

Красный шлам, полученный после выщелачивания спека, направляют на извлечение железа, титана и РЗМ. Возможность такого использования продукта, полученного, правда, иным способом и в других условиях, показана в источниках (Патент РФ №2086659. Способ переработки железоглиноземистого сырья. /Буркин С.П., Логинов Ю.Н., Коршунов Е.А. и др. Заявл. 03.09.93, МКИ С 21 В 11/00, С 22 В 7/00, БИ №22 от 10.08.97; Логинов Ю.Н., Буркин С.П., Логинова И.В. и др. Восстановительная плавка красных шламов глиноземного производства. Сталь, 1998, №8. С.74-77).

Пример 1. В ветви Байера обрабатывается боксит состава (мас.%): Аl2О3 52; SiO2 4,4; Fе2O3 20,9; СО2 0,8; кремневый модуль 11,82. Теоретическое извлечение Аl2О3 91,5%.

В ветви спекания обрабатывается боксит состава (мас.%): Аl2О3 49,6; SiO2 8,2; Fe2O3 16,3; кремневый модуль 6,05. Теоретическое извлечение Аl2O3 83,5%. Переработка бокситов осуществляется в соответствии с настоящим изобретением.

В ветви Байера проводят размол боксита в оборотном растворе с концентрацией 300 г/л Nа2Oк. Полученный продукт подвергают выщелачиванию, извлечение глинозема при выщелачивании 95% от теоретически возможного. Проводят сгущение с получением алюминатного раствора и красного шлама, промывку красного шлама (состав шлама, мас.% Na2O 4,1; SiO2 9,11; Аl2O3 14,3; Fе2О3 41,95; выход красного шлама 50%).

Осуществляют декомпозицию алюминатного раствора с получением гидроокиси алюминия и маточного раствора, выпарку маточного раствора с получением оборотного раствора (состав оборотного раствора 300 г/л Na2O, 140 г/л Аl2О3), кальцинацию гидроокиси алюминия с получением глинозема (расход топлива на кальцинацию 1 т глинозема 130 кг у.т., механические потери щелочи 6 кг Na2O).

Расход сухого байеровского боксита на 1 т глинозема составляет (990·100)/[520(91,5·0,95-3)]=2,269 т.

Масса получаемого красного шлама равна 2,269·0,5=1,135 т.

В ветви спекания проводят подготовку шихты смешиванием красного шлама, боксита и оборотного раствора с концентрацией 300 г/л Na2OK, спекание шихты (расход топлива на спекание 200 кг у.т.), выщелачивание полученного спека с получением алюминатного раствора, содержащего кремнезем, и красного шлама (состав шлама, мас.% Na2O 0,3; SiO2 3,7; Аl2O3 4,2; Fе2О3 64,5; TiO2 9,2, п.п.п. - 11, РЗМ - 0,5), обескремнивание алюминатного раствора с получением белого шлама и обескремненного алюминатного раствора, подачу его в ветвь Байера на декомпозицию, переработку белого шлама ветви спекания (товарный выход глинозема 98%).

Приготовливают шихту с молярным отношением Fе2О3/Аl2О3=0,33. К одной тонне перерабатываемого спекательного боксита добавляют красный шлам, содержащий Fe2O3, в количестве 496/1,91-163=96,7 кг. Необходимая масса красного шлама с учетом содержания Аl2О3 в нем составляет 96,7·100/(41,95-14,3/1,91)=280,6 кг.

Для переработки 1135 кг красного шлама необходимо спекательного боксита 1135/280,6=4,04 т.

Таким образом, в ветви спекания перерабатывается 4,04+1,135=5,175 т сухой шихты (состав, мас.% Аl2О3 - 39,65; SiO2 - 8,4, выход красного шлама 53%). При этом в ветви спекания производится 5175-0,3965·0,98=2011 кг Аl2O3.

В обеих ветвях производят 990+2011=3001 кг Аl2О3.

Доля ветви Байера 990·100/3001=33% и доля ветви спекания 67%.

Основные расходные коэффициенты по параллельной схеме Байер-спекание определяются следующими показателями.

Расход сухого боксита:

байеровского 2,269·0,33=0,75 т; спекательного 4,04·0,67/2,011=1,346 т.

Масса сухой шихты 1,346·1,2806=1,72 т.

Объем оборотного раствора на приготовление шихты при выдержке молярного отношения Nа2O/(Аl2O3+SiO2)=1 и при содержании Na2O=1·62·(1720·0,3965/102+1720·0,084/60)=563,8 кг равен Vр.ра=563,8/160=3,52 м3.

Белый шлам ветви спекания перерабатывают смешиванием с известняком, спеканием при температуре 1200-1350°С, выщелачиванием спека с получением двухкальциевого силиката и оборотного раствора с подачей последнего на обескремнивание, что приводит к дополнительному извлечению глинозема и щелочи. Красный шлам, полученный после выщелачивания спека, направляют на извлечение железа, титана и РЗМ.

Пример 2. При той же совокупности признаков изобретения назначают молярное отношение Na2O/(Al2O3+SiO2)=1,2; при соответствующем содержании Na2O=1,2·62·(1720·0,3965/102+1720·0,084/60)=676,6 кг объем оборотного раствора на приготовление шихты Vp.pa=676,6/160=4,23 м3.

Расход щелочи составит 6·0,33+1720·0,53·0,003=4,7 кг, масса красного шлама 1720·053=916,6 кг, расход топлива 200·0,67+130=264 кг у.т.

Пример 3. При той же совокупности признаков изобретения приготавливают шихту с молярным отношением Fе2O3/Аl2О3=0,5.

К 1 т перерабатываемого спекательного боксита необходимо добавить Fe2O3 с красным шламом в количестве 496/1,275-163=226 кг.

Необходимая масса красного шлама с учетом содержания Аl2О3 в нем составляет 226·100/(41,95-14,3/1,275)=735,3 кг.

Для переработки 1135 кг красного шлама необходимо спекательного боксита 1135/735,3=1,54 т.

Таким образом, в ветви спекания перерабатывается 1,54+1,135=2,675 т сухой шихты (состав, мас.% Аl2О3 - 34,64; SiO2 - 8,6, выход красного шлама 56%). При этом в ветви спекания производится 2675-0,3464-0,98=908 кг Аl2O3.

В обеих ветвях производят 990+908=1898 кг Аl2О3. Доля ветви Байера составляет 990·100/1898=52,2%; доля ветви спекания 47,8%.

Основные расходные коэффициенты по параллельной схеме Байер-спекание определяются следующими показателями: расход сухого боксита байеровского 2,269·0,522=1,18 т; спекательного 1,54·0,478/0,908=0,81 т.

Масса сухой шихты составляет 0,81·1,7353=1,41 т, при этом объем оборотного раствора на приготовление шихты при молярном отношении Na2O/(Al2O3+SiO2)=1 и содержании Na2O=1·62·(1410·0,3464/102+1410·0,086/60)=422,2 кг составляет

Vp.pa=422,2/160=2,64м3.

Пример 4. При той же совокупности признаков изобретения назначают молярное отношение Na2O/(Al2O3+SiO2)=1,2, что соответствует содержанию

Na2O=1,2·62·(1410·0,3464/102+1410·0,086/60)=506,6 кг.

Тогда объем оборотного раствора на приготовление шихты составляет Vp.pa=5 06,6/160=3,17 м3, расход щелочи: 6·0,522+1410·0,56·0,003=5,5 кг; масса красного шлама 1410·0,56=789,6 кг; а расход топлива: 200·0,478+130=225,6 кг у.т.

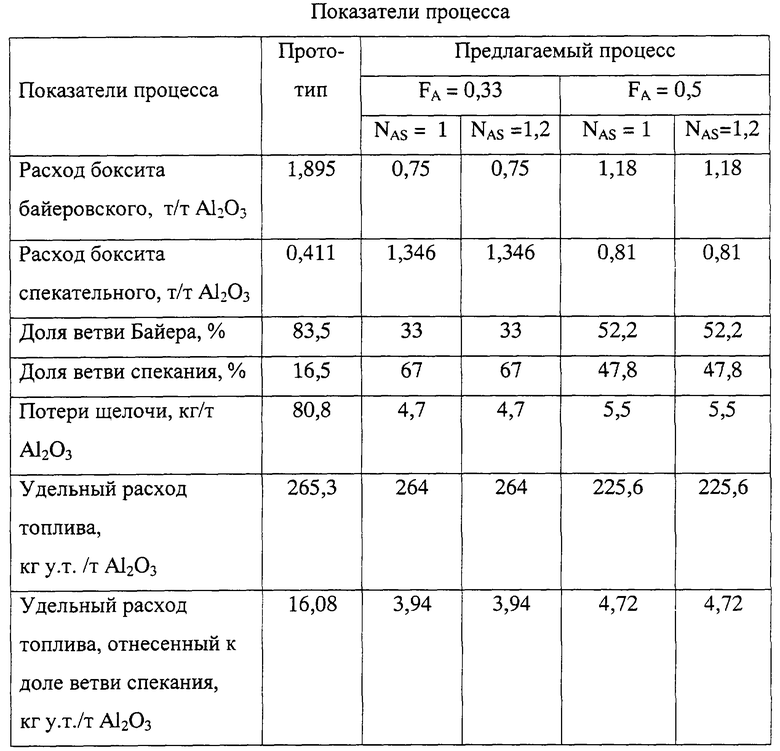

Показатели процесса получения глинозема по различным вариантам сведены в таблицу. Как видно из данных, приведенных в таблице, технический результат от применения способа по сравнению с прототипом заключается в улучшении следующих показателей.

- Экономия боксита на производство тонны глинозема составляет от 210 до 316 кг/т, что составляет 9...14%.

- Снижена доля глинозема, получаемого в ветви Байера, и увеличена доля глинозема, получаемого в ветви спекания, что снижает расход щелочи, в то же время применение в большем объеме метода спекания не приводит к увеличению энергозатрат, вследствие резкого снижения температуры спекательного процесса.

- Снижен удельный расход топлива при отношении FA=Fе2O3/Аl2O3=0,5 на 15%.

- Снижен удельный расход топлива, отнесенный к доле ветви спекания при FA=0,5 на 71%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 1999 |

|

RU2181695C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ БОКСИТОВ | 2004 |

|

RU2257347C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2019 |

|

RU2711198C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2007 |

|

RU2360865C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2012 |

|

RU2494965C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ БОКСИТОВОГО СЫРЬЯ | 2018 |

|

RU2709084C1 |

| СПОСОБ ПЕРЕРАБОТКИ НА ГЛИНОЗЕМ НИЗКОКАЧЕСТВЕННОГО БОКСИТА | 2000 |

|

RU2183193C2 |

| СПОСОБ ПЕРЕРАБОТКИ НА ГЛИНОЗЕМ НИЗКОКАЧЕСТВЕННОГО БОКСИТА ПО ПОСЛЕДОВАТЕЛЬНОЙ СХЕМЕ БАЙЕР-СПЕКАНИЕ | 1996 |

|

RU2113406C1 |

| Способ комплексной переработки глиноземсодержащего сырья | 2022 |

|

RU2787546C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 1972 |

|

SU431111A1 |

Изобретение относится к области цветной металлургии, в частности к технологии производства глинозема из бокситов. Способ включает в ветви Байера размол боксита в оборотном растворе, выщелачивание, сгущение с получением алюминатного раствора и красного шлама, промывку красного шлама, декомпозицию алюминатного раствора с получением гидроокиси алюминия и маточного раствора, выпарку маточного раствора и получением оборотного раствора, кальцинацию гидроокиси алюминия с получением глинозема. В ветви спекания осуществляют подготовку шихты, спекание шихты, выщелачивание полученного спека с получением алюминатного раствора, содержащего кремнезем, и красного шлама, обескремнивание алюминатного раствора с получением белого шлама и обескремненного алюминатного раствора, подачу его в ветвь Байера на декомпозицию, переработку белого шлама ветви спекания. Шихту, направляемую на спекание, приготавливают смешиванием красного шлама, боксита и оборотного раствора с дозировкой свободной щелочи в оборотном растворе для достижения молярного отношения Na2О/(Al2О3+SiO2)=1-1,2 и достижения молярного отношения Al2О3/Fe2О3=0,33-0,5, а спекание осуществляют при температуре 350-450°С. Переработка белого шлама ветви спекания осуществляется смешиванием его с известняком, спеканием при температуре 1200-1350°С, выщелачиванием спека с получением двухкальциевого силиката и оборотного раствора с подачей последнего на обескремнивание. Красный шлам, полученный после выщелачивания спека, направляют на извлечение железа, титана и РЗМ. Технический результат заключается в экономии боксита, щелочи, топлива. 2 з.п. ф-лы, 1 табл.

| А.И | |||

| ЛАЙНЕР | |||

| Производство глинозема | |||

| - М., 1961, с.570-575 | |||

| Способ переработки бокситов на глинозем | 1986 |

|

SU1423498A1 |

| Способ получения глинозема | 1974 |

|

SU510974A1 |

| ЗАЩИТНЫЙ СЛОЙ БРОНЕЖИЛЕТА | 1992 |

|

RU2030704C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 1999 |

|

RU2181695C2 |

| Водометный движитель | 1990 |

|

SU1801867A1 |

| УЧЕБНАЯ ЛАБОРАТОРНАЯ УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ВЗРЫВНЫХ ПРОЦЕССОВ | 2008 |

|

RU2373489C1 |

Авторы

Даты

2004-07-20—Публикация

2003-05-05—Подача