Изобретение относится к цветной металлургии, в частности к переработке на глинозем низкокачественных бокситов с высоким содержанием кремнезема, железа, серы и карбонатов по комбинированной схеме Байер-спекание.

Известны способы переработки гиббситовых бокситов с высоким содержанием кремния, в которых реактивный кремнезем удаляют в начале процесса путем кратковременного выщелачивания и быстрого разделения твердой и жидкой фаз после выщелачивания (см., например, патент США №6299846, кл. С 01 F 7/00, опубл. 2001 г.), либо боксит приводят во взаимодействие с щелочным раствором с высокой концентрацией щелочи, способствующим значительному выделению кремнезема в раствор (7-15 г/л), затем стабилизируют содержание растворенного кремнезема в растворе в течение существенного промежутка времени (2-4 часа), препятствуя выделению алюмосиликата натрия в твердую фазу, т.е. времени, достаточного для отделения кремнеземсодержащего раствора от боксита (см. патент США №6309615, кл. С 01 В 33/26, C 01 F 1/00, опубл. 2001).

В упомянутых способах кремнезем выводят после контакта боксита с щелочным раствором, что неизбежно ведет к вторичным потерям гидроксида алюминия и щелочи с продуктами обескремнивания. Кроме того, эти способы непригодны для получения глинозема из бокситов, содержащих наряду с высоким содержанием кремнезема значительные примеси железа, серы, карбонатов.

Для переработки низкокачественных бокситов с высоким содержанием кремнезема, известны также комбинированные способы Байер-спекания по последовательной либо параллельной схемам, обеспечивающие меньшие потери оксида алюминия, щелочи и лучшие экономические показатели, чем в способах Байера.

Так, например, способ переработки на глинозем низкокачественного боксита по последовательной схеме Байер-спекание (см. патент РФ №2113406, кл. С 01 F 7/06, 7/38, опубл. 1998 г.), включающий размол боксита на оборотном растворе, выщелачивание его, разбавление вареной пульпы, сгущение и промывку красного шлама, декомпозицию алюминатного раствора с получением гидроксида алюминия и оборотного раствора, спекание красного шлама с содой и известняком, выщелачивание шламового спека с получением алюминатного раствора и спекового шлама, разбавление вареной пульпы ветви Байера неосветленным алюминатным раствором после выщелачивания шламового спека с концентрацией твердого не более 13 г/л, затем обескремнивание алюминатного раствора с добавкой неосветленного алюминатного раствора спекательной ветви, причем классификацию твердого в алюминатном растворе после выщелачивания спека проводят путем сгущения его на мутный слив, либо путем гидроциклонирования.

Существенным недостатком способа является ограничение дозировки щелочей в шламовую шихту балансом щелочей по всей схеме в целом. В связи с этим оказывается не задействована для каустификации значительная доля Fе2О3 красного шлама, что ограничивает повышение производительности ветви Байера.

Наиболее близким из известных, принятым за прототип, является способ переработки бокситов на глинозем (см. патент РФ №2181695, кл. С 01 F 7/38, опубл. 2002 г.), включающий в ветвь Байера размол низкокремнистого боксита, выщелачивание его, сгущение, промывку красного шлама и подачу его в отвал, декомпозицию алюминатного раствора, выпарку маточного раствора с выделением оборотной соды и получением оборотного щелочно-алюминатного раствора, кальцинацию гидроокиси алюминия, размол высококремнистого боксита в ветви последовательно-комбинированной переработки, выщелачивание его по способу Байера, отделение красного шлама от алюминатного раствора, объединение последнего с алюминатным раствором ветви Байера, подачу красного шлама на приготовление шламовой шихты с добавкой щелочи в нее из расчета ее потерь в ветви спекания и компенсации ее потерь в ветвях Байера, перерабатывающих низкокремнистый и высококремнистый бокситы, спекание шламовой шихты, выщелачивание полученного спека, обескремнивание алюминатного раствора и объединение его с алюминатными растворами ветвей Байера, причем дозировку щелочей в шламовую шихту ведут для получения в спеке каустического модуля от 1,5 до 2,15. При этом компенсацию потерь щелочей в ветвях Байера производят алюминатным раствором, получаемым в результате выщелачивания шламового спека и направляемым на размол боксита и/или после разбавления на подщелачивание промвод системы промывки красного шлама.

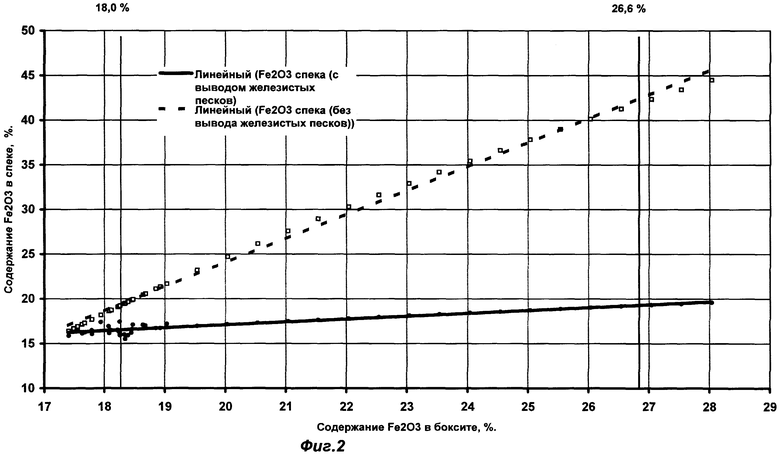

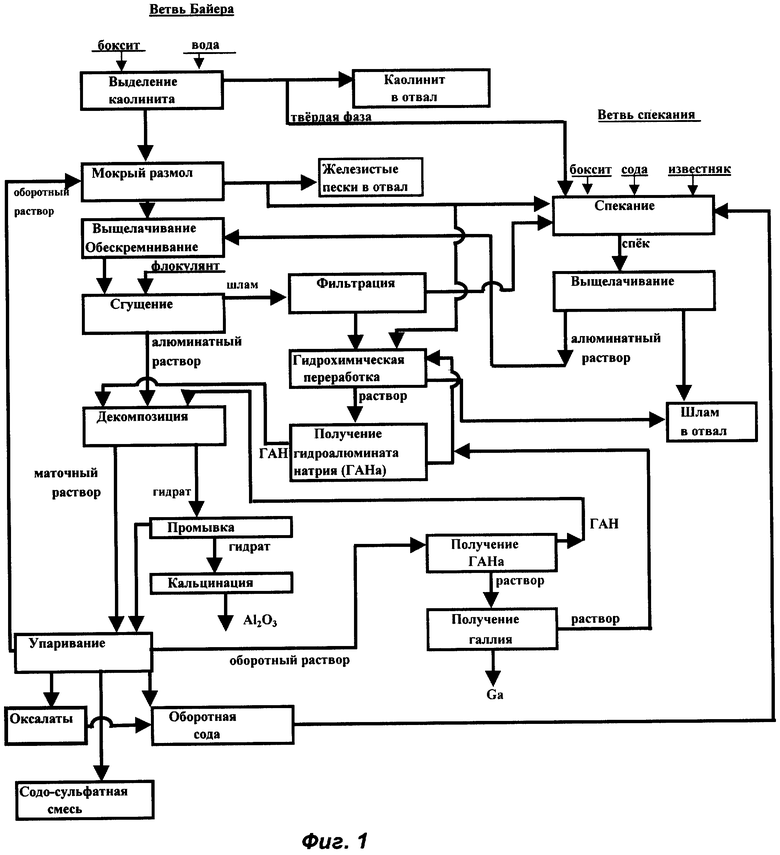

В этом способе для каустификации Fе2O3 в красном шламе повышают дозировку щелочей до получения в спеке каустического модуля от 1,5 до 2,5. Однако при таком модуле и содержании 26,6% Fе2О3 в боксите, шлам которого после выщелачивания подают на спекание, становится проблематичным сам процесс спекания из-за значительного сужения площадки спекообразования (см. фиг.2, 3, 4), снижения качества спека (непропеченность) и вследствие этого снижения извлечения полезных компонентов. Кроме того, промывка красного шлама ведет к увеличению шламового коэффициента, что снижает технико-экономические показатели ветви спекания (повышенный удельный расход топлива, низкий товарный выход).

Задачей настоящего изобретения является расширение сырьевой базы за счет переработки низкокачественных бокситов с оптимальными технико-экономическими показателями.

Технический результат состоит в том, что увеличивают выпуск глинозема, улучшают управление печами спекания за счет расширения температурной площадки спекообразования, повышают каустифицирующую способность на спекание за счет гидрохимической переработки части красного шлама, повышают извлечение галлия, увеличивают крупность продукционного гидроксида алюминия, сокращают потери щелочи.

Для этого в способе комплексной переработки бокситов по комбинированной схеме Байер-спекание, включающем размол боксита в ветви Байера, выщелачивание его, сгущение полученной пульпы и отделение алюминатного раствора от красного шлама, декомпозицию алюминатного раствора, выпарку маточного раствора с выделением оборотной соды и получением оборотного щелочно-алюминатного раствора, кальцинацию гидроокиси алюминия, подачу красного шлама для приготовления шламовой шихты в ветви спекания с добавкой в нее известняка и щелочи из расчета ее потерь в ветви спекания и компенсации ее потерь в ветви Байера, спекание шламовой шихты, выщелачивание полученного спека, боксит обогащают путем вывода каолинита и железистых песков до стадии выщелачивания, красный шлам непосредственно после сгущения фильтруют, часть упомянутого шлама подвергают гидрохимической переработке с получением гидроалюмината натрия. При выпарке маточного раствора из процесса выводят органические примеси (оксалаты) и содо-сульфатную смесь, а из части оборотного щелочно-алюминатного раствора глубоким упариванием получают также гидроалюминат натрия. Полученный гидроалюминат натрия используют для регулирования крупности гидроокиси алюминия на декомпозиции, а из маточного раствора после кристаллизации гидроалюмината натрия получают галлий. В ветви спекания в шламовую шихту дополнительно вводят боксит с кремневым модулем ниже, чем в ветви Байера, полученный спек выщелачивают одновременно с промывкой и отделением шлама в вертикальном аппарате, алюминатный раствор спекания подают в ветвь Байера. При этом боксит в ветвь спекания вводят из расчета получения каустического модуля в спеке не выше 1,2, причем в шихту спекания направляют твердую фазу отделенной каолинитовой фракции. Часть же выведенной пульпы железистых песков, содержащую в твердой фазе не менее 10% реактивного кремнезема, направляют на спекание и/или на гидрохимическую переработку.

Сущность изобретения поясняется чертежами, где изображены:

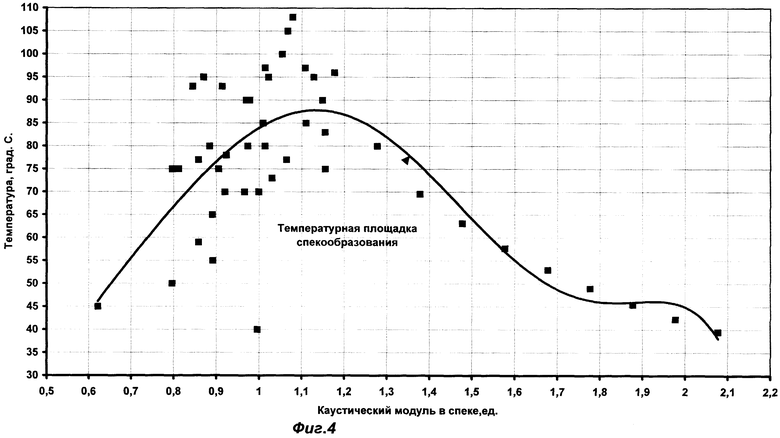

на фиг.1 - принципиальная технологическая схема способа;

на фиг.2 - график зависимости содержания Fе2O3 в спеке от содержания Fе2О3 в боксите;

на фиг.3 - график зависимости температурной площадки спекообразования от содержания Fе2О3 в спеке;

на фиг.4 - график зависимости температурной площадки спекообразования от каустического модуля в спеке.

Способ осуществляют следующим образом.

В ветви Байера.

Боксит с кремневым модулем μ si=3,63 обогащают путем вывода каолинита, для чего его промывают водой, полученную пульпу разделяют, пески направляют на стадию мокрого размола, а из слива выделяют твердую фазу каолинитовой фракции и подают ее на спекание, оставшуюся часть слива выводят в отвал. На стадию мокрого размола добавляют оборотный раствор и после размола выводят железистые пески. Твердую фазу удаляют в отвал, а из оставшейся пульпы, в свою очередь, выделяют твердую фазу, содержащую не менее 10% реактивного кремнезема, и частично подают ее на спекание. Обогащенную бокситовую пульпу выщелачивают, затем сгущают. Алюминатный раствор после сгущения подают на декомпозицию. Красный шлам фильтруют в несколько стадий, часть отфильтрованного шлама направляют на гидрохимическую переработку с добавлением части упомянутой твердой фазы песков, содержащей не менее 10% реактивного кремнезема. Шлам гидрохимической переработки удаляют в отвал. Раствор подают на кристаллизацию гидроалюмината натрия. Декомпозицию гидроокиси алюминия осуществляют в две стадии: агломерации и линейного роста кристаллов, на каждую из которых подают гидроалюминат натрия для регулирования крупности. Гидроокись алюминия после декомпозиции промывают, подвергают кальцинации с получением глинозема. Маточный раствор выпаривают с выделением оборотной соды, направляемой на спекание. Оборотный раствор подают на размол боксита, а частично подвергают глубокому упариванию для получения гидроалюмината натрия, который, в свою очередь, подают на декомпозицию (стадию линейного роста кристаллов), а из маточного раствора после отделения гидроалюмината натрия выделяют галлий. Высокомодульный раствор (α ky=12-15) после отделения галлия направляют на гидрохимическую переработку. Примеси органики (оксалаты) и сульфатов, поступающие в процесс с бокситом, выводят на стадии выпарки.

В ветви спекания.

В шихту спекания дозируют упомянутую часть красного шлама, известняк, оборотную и кальцинированную соду в количестве, обеспечивающем щелочной баланс в системе в целом, и низкомодульный (μ si=3,0) боксит. Кроме того, в шихту направляют твердую фазу отделенной и промытой каолинитовой фракции и часть выведенной пульпы железистых песков, содержащую в твердой фазе не менее 10% реактивного кремнезема. Дозировку щелочей и боксита ведут до получения каустического модуля в опеке не выше 1,2 (см. фиг.4). Шихту спекают, полученный спек выщелачивают с одновременной промывкой и отделением шлама в вертикальном аппарате. Шлам объединяют со шламом гидрохимической переработки и удаляют в отвал. Алюминатный раствор спекания подают на выщелачивание в ветвь Байера.

Пример 1

Боксит гиббситового типа состава (мас.%) Аl2O3 - 43,5; SiO2 - 12,0; Fe2O3 - 18,0; СO2 - 2,0; SO3 - 0,8; кремневый модуль 3,63; теоретическое извлечение из расчета на гидроалюминат натрия состава Na2O· Аl2О3·1,7SiO2·nН2О=72,4%.

Обогащение путем вывода каолинитовой фракции вели на отдельной нитке, на которую подали боксит в количестве 15% от массы перерабатываемого боксита, размололи его в стержневой мельнице на воде. Из полученной пульпы гидроциклонированием выделили каолинитовую фракцию, жидкую фазу которой удалили, а твердую фазу направили на спекание. Количество удаленной фракции составило 6% от массы переработанного боксита. За счет вывода каолинитовой фракции увеличили на 1% извлечение Аl2О3 в ветви Байера, сократили потери Na2O на 5 кг/т Аl2О3. Далее боксит подвергли мокрому размолу в стержневых мельницах вместе с обогащенной бокситовой пульпой после вывода каолинитовой фракции с добавлением оборотного раствора с концентрацией Na2Oky 215 г/л, α ky=2,95. Из полученной пульпы классификацией выделили пески, домололи их отдельно до содержания фракции +0,63 мм не более 45%. Затем осуществили выщелачивание выделенных песков до получения α ky=1,6, отделили железистые пески, промыли их и удалили. Из оставшейся пульпы, в свою очередь, выделили твердую часть, содержащую не менее 10% реактивного кремнезема, и направили в ветвь спекания, остальное удалили в отвал. Потери с песками: Аl2О3 - 4,8%, Na2O - 3 кг/т Аl2О3. За счет вывода железистых песков удалили примеси: Fе2O3 - 42,5%; CO2 - 75%; SO3 - 66%, снизили степень взаимодействия СO2 с алюминатным раствором от 100% до 25%, сократили количество красного шлама на 20%.

Обогащенный боксит выщелачивали оборотным раствором до получения α ky в жидкой фазе вареной пульпы 1,48, пульпу разбавили промывной водой до концентрации Na2O 135 г/л, сгустили с использованием синтетических флокулянтов. Сгущенный красный шлам отфильтровали горячей водой противотоком фильтрации до получения в жидкой фазе кека концентрации по Na2O 30 г/л. Часть полученного после фильтрации красного шлама репульпировали раствором оборотной соды и подали для приготовления шихты на спекание. Вторую часть (20%) этого шлама переработали гидрохимическим способом, для чего его подвергли выщелачиванию в автоклавах при температуре 280° С в присутствии известкового молока в течение 1 часа щелочным раствором с α kу=12. Из полученной пульпы отделили шлам и после промывки удалили его. Осветленный раствор с содержанием Na2O 270 г/л и α ky=9 упарили до содержания Na2O 500 г/л и выделили гидроалюминат натрия кристаллизацией, затем направили его на стадию агломерации декомпозиции. Маточный раствор после выделения гидроалюмината натрия использовали в качестве оборотного раствора в гидрохимической переработке.

Алюминатный раствор после сгущения подали на декомпозицию, которую осуществили в две стадии: агломерации и линейного роста кристаллов. На каждую стадию подавали гидроалюминат натрия для увеличения крупности гидроокиси алюминия, затем последнюю промыли и направили на кальцинацию. Маточный раствор выпарили, выделили оборотную соду. Оборотный раствор частично подали на размол боксита, другую его часть подвергли глубокому упариванию до концентрации 500 г/л, выделили из нее кристаллизацией гидроалюминат натрия, а из высокомодульного раствора после выделения гидроалюмината натрия получили галлий. Жидкую фазу после отделения галлия, высокомодульный раствор с α ky=12, подали на гидрохимическую переработку. Гидроалюминат натрия использовали на стадии линейного роста кристаллов декомпозиции. Оставшуюся часть красного шлама переработали на глинозем в ветви спекания. В шламовую шихту для спекания добавили боксит (μ si=3,0) в количестве, обеспечивающем каустический модуль в спеке 1,1 (см. фиг.4), известняк, соду, твердую фазу отделенной каолинитовой фракции и твердую фазу выведенной пульпы железистых песков, содержащую не менее 10% реактивного кремнезема. Спек подвергли выщелачиванию, промывке с отделением шлама в вертикальном аппарате. Шлам вывели в отвал. Слив вертикального аппарата осветлили отстаиванием с отделением серого шлама и направили на стадию выщелачивания в ветвь Байера.

Пример 2

Способ осуществили как и в примере 1, но 80% твердой части пульпы после выделения железистых песков, содержащей не менее 10% реактивного кремнезема, подвергли гидрохимической переработке совместно с красным шламом, а 20% упомянутой пульпы направили на спекание.

Пример 3

Способ осуществили как и в примере 1, но весь объем твердой части пульпы после выделения железистых песков, содержащей не менее 10% реактивного кремнезема, направили на гидрохимическую переработку.

Технико-экономические показатели способа сведены в таблицу (использованы данные лабораторных работ, промышленных испытаний и производства).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НА ГЛИНОЗЕМ НИЗКОКАЧЕСТВЕННОГО БОКСИТА ПО ПОСЛЕДОВАТЕЛЬНОЙ СХЕМЕ БАЙЕР-СПЕКАНИЕ | 1996 |

|

RU2113406C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 1999 |

|

RU2181695C2 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2012 |

|

RU2494965C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2007 |

|

RU2360865C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2003 |

|

RU2232716C1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2001 |

|

RU2193525C1 |

| СПОСОБ ПЕРЕРАБОТКИ НА ГЛИНОЗЕМ НИЗКОКАЧЕСТВЕННОГО БОКСИТА | 2000 |

|

RU2183193C2 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ БОКСИТОВОГО СЫРЬЯ | 2018 |

|

RU2709084C1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2014 |

|

RU2585648C2 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2019 |

|

RU2711198C1 |

Изобретение относится к переработке на глинозем низкокачественных бокситов с высоким содержанием кремнезема, железа, серы и карбонатов по комбинированной схеме Байер-спекание. Способ включает в ветви Байера размол боксита, обогащение его путем вывода каолинита и железистых песков, выщелачивание, сгущение полученной пульпы, отделение алюминатного раствора от красного шлама, фильтрацию красного шлама непосредственно после сгущения, гидрохимическую переработку части упомянутого шлама с получением гидроалюмината натрия, декомпозицию алюминатного раствора, кальцинацию гидроокиси алюминия, выпарку маточного раствора с выделением оборотной соды, примесей органики и сульфатов и получением оборотного раствора, глубокое упаривание части последнего с получением гидроалюмината натрия. При этом полученный гидроалюминат натрия используют на декомпозиции, а из маточного раствора после кристаллизации гидроалюмината натрия получают галлий. Высокомодульный раствор после отделения галлия подают на гидрохимическую переработку. Способ включает в ветви спекания приготовление шихты из части красного шлама с добавлением щелочи, боксита с кремневым модулем ниже байеровского, твердой фазы отделенной каолинитовой фракции, части выведенной пульпы после отделения железистых песков, спекание шламовой шихты, выщелачивание спека с одновременной промывкой и отделением шлама, подачу алюминатного раствора на выщелачивание в ветвь Байера, причем дозирование боксита ведут из расчета получения каустического модуля в спеке не выше 1,2. Способ позволяет увеличить выпуск глинозема, расширить температурную площадку спекообразования, повысить каустифицирующую способность ветви спекания, увеличить крупность продукционного гидроксида алюминия, повысить извлечение галлия, сократить потери щелочи. 5 з.п.ф-лы, 4 ил.,1 табл.

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 1999 |

|

RU2181695C2 |

| Способ переработки бокситов на глинозем | 1986 |

|

SU1423498A1 |

| Способ переработки боксита на глинозем | 1983 |

|

SU1117282A1 |

| СПОСОБ ПЕРЕРАБОТКИ НА ГЛИНОЗЕМ НИЗКОКАЧЕСТВЕННОГО БОКСИТА ПО ПОСЛЕДОВАТЕЛЬНОЙ СХЕМЕ БАЙЕР-СПЕКАНИЕ | 1996 |

|

RU2113406C1 |

| US 6299846 A, 09.10.2001 | |||

| US 63109615 A, 30.10.2001 | |||

| Устройство для сушки табака | 1989 |

|

SU1667822A1 |

| WO 9606043 A1, 29.02.1996. | |||

Авторы

Даты

2005-07-27—Публикация

2004-02-11—Подача