Изобретение относится к области металлургии и может быть использовано при переработке глиноземсодержащего сырья - бокситов и красных шламов, отходов глиноземного производства.

Практически все разведанные запасы бокситового (глиноземсодержащего) сырья в России не могут быть переработаны, как во всем мире, дешевым способом - методом Байера вследствие высоких концентраций SiO2, труднорастворимых минеральных образований и наличия большого количества железа. В России основным способом переработки бокситов на глинозем является комплексный метод Байер-спекание, при котором отходом производства является красный шлам, содержание Al2O3 в котором достигает значений выше 15 мас.% и он становится глиноземсодержащим техногенным сырьем.

Известны технологические процессы переработки бокситов, направленные на снижение потерь Al2O3 с красными шламами и повышение выхода глинозема. К ним относится способ переработки бокситов на глинозем (патент RU 2494965, опубликовано 10.10.2013), включающий размол боксита в оборотном растворе, выщелачивание, сгущение с получением алюминатного раствора и красного шлама, промывку красного шлама, декомпозицию алюминатного раствора с получением гидроокиси алюминия и маточного раствора, выпарку маточного раствора с получением оборотного раствора и кальцинацию гидроокиси алюминия с получением глинозема. После размола боксита в оборотном растворе полученную пульпу нагревают до удаления воды из оборотного раствора с получением сухого остатка, упаренную воду конденсируют, соединяют с сухим остатком и направляют на выщелачивание, а после операции сгущения алюминатный раствор подвергают операции обескремнивания с получением белого шлама и алюминатного раствора, который направляют на операцию декомпозиции.

Способ обеспечивает повышение выхода глинозема и уменьшение выхода красного шлама, но не решает вопроса извлечения железа из глиноземсодержащего сырья.

Известны способы переработки красных шламов. К ним относится способ переработки красных шламов алюминиевой промышленности, обеспечивающий безотходную переработку глиноземсодержащего сырья (патент GB 25416364, опубликовано 21.01.2015) при получении металлического железа в слитках и пеносиликатов. Указанный способ включает получение шихты, содержащей красный шлам, углеродсодержащий восстановитель и материал для регулирования массового соотношения SiO2/CaO в шихте, при этом содержание углерода в шихте доводят до 3,5-5,5 мас.%, а в качестве материалов для регулирования массового соотношения SiO2/CaO в шихте вводят песок с известняком или доломитом и соотношение SiO2/CaO в шихте доводят до 1,3-1,5, плавку шихты ведут при температуре 1690-1790°С, шлаковую часть расплава сливают в воду для его вспенивания и образования пористого стекловидного материала для использования в строительстве, а металлическую часть расплава отливают в формы.

Основным недостатком способа является высокая энергоемкость процесса.

Известен способ переработки красного шлама глиноземного производства (документ SU 1715874, опубликовано 29.02.1992), включающий получение пульпы красного шлама, классификацию пульпы по классу частиц 40-60 мкм для отделения алюмокальциевой фракции с размером частиц более 40-60 мкм и высокоградиентную магнитную сепарацию частиц размером менее 40-60 мкм при рН пульпы 1,5-4 и напряженности магнитного поля 30-80 кА/м (0,4-1,0 Тл) с получением обогащенного скандийсодержащего магнитного концентрата (выход 4-7%, содержание Fe2O3 - 65-76%).

Недостатком способа является недостаточно высокий выход получаемого железосодержащего продукта, обусловленный тем, что часть железа остается в частицах алюмокальциевой фракции размером более 40-60 мкм.

Наиболее близким к предлагаемому способу является способ переработки бокситов на глинозем по параллельной схеме Байер-спекание (Лайнер А.И. Производство глинозема. М.: Металлургиздат, 1961. 620 с., с.570-572). В соответствии с данным способом в ветви Байера осуществляют размол боксита в оборотном растворе, его выщелачивание, сгущение с получением алюминатного раствора и красного шлама, декомпозицию алюминатного раствора с получением гидроокиси алюминия и маточного раствора, выпарку маточного раствора с получением оборотного раствора и кальцинацию гидроокиси алюминия с получением глинозема.

В ветви спекания проводят размол бокситовой шихты, состоящей из боксита, соды, известняка и белого шлама, спекание шихты при температуре 1250-1300°С, выщелачивание полученного спека щелочью с получением алюминатного раствора, содержащего кремнезем, и красного шлама, обескремнивание алюминатного раствора с получением белого шлама и обескремненного алюминатного раствора, который подают в ветвь Байера на декомпозицию, а белый шлам направляют в ветвь спекания, при этом красный шлам направляется в отвал. При спекании бокситов с содой при температуре 1250-1300°С часть γ-Al2O3 модификации, используемой для получения глинозема, переходит в α-Al2O3 - корунд, нерастворимый в щелочах и который невозвратимо удаляется с красными шламами. При выщелачивании спека раствором горячей щелочи образуются гидроалюмосиликаты натрия и железистые алюмосиликаты натрия, которые нерастворимы в щелочах и в которых безвозвратно теряется часть Al2O3 с красными шламами.

Способ при высоких энергетических затратах не обеспечивает комплексность переработки глиноземсодержащего сырья, так с отходами производства - красными шламами теряется значительное количество Al2O3.

Техническая проблема заключается в необходимости создания безотходной технологии переработки глиноземного сырья, при этом технический результат обеспечивается за счет расширения круга извлекаемых продуктов (железосодержащих, алюмосодержащих и кальциево-силикатных), пригодных для дальнейшего использования, и снижения энергоемкости процесса.

Техническая проблема решается заявляемым способом комплексной переработки глиноземсодержащего сырья, который включает подготовку шихты, содержащей боксит или красный шлам, соду в количестве не более 5% от массы шихты и известняк при поддержании молярного соотношения CaO/SiO2 (1,9-2,1):1, полученную шихту нагревают до температуры не менее 350°С, затем ведут термическую обработку в кипящем слое при 750-900°С в присутствии восстановителя, в качестве которого используют монооксид углерода, и охлаждают смесь в атмосфере инертного газа, после чего осуществляют магнитную сепарацию охлажденной смеси в сепараторе с индукцией магнитного поля 300-900 мТл на рабочей поверхности с получением магнитной фракции, представляющей железосодержащий продукт, и немагнитной фракции, оксидов алюминия, кальция, кремния, двухкальциевого силиката, немагнитную фракцию подвергают механоактивации в вихревой мельнице до крупности 7-10 мкм и направляют на выщелачивание раствором гидроксида натрия концентрацией 110-140 г/дм3 при температуре 65-90°С, отделяют алюминатный раствор от белого шлама, и направляют его на получение глинозема, а отделенный белый шлам отмывают от щелочи и используют для получения пеносиликатов. В качестве восстановителя может быть использована смесь монооксида углерода и водорода, а в качестве инертного газа - углекислый газ или аргон.

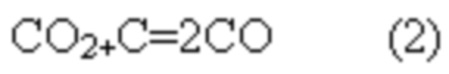

При нагреве подготовленной шихты до температуры 350°С основные минералы, содержащие Al2O3, освобождаются от влаги и частично от кристаллизационной воды, а при дальнейшем нагревании шихты в восстановительной атмосфере до температуры 900°С происходит восстановление железа до металлического состояния, полное удаление кристаллизационной воды и разрушение координационных связи в исходных минералах При этом достигается извлечение железа - 98,0-99,0% (общее уравнение восстановления):

Одновременно под воздействием заявляемых температур и постоянном активном перемешивании в кипящем слое динамично происходит образование новых структур и в первую очередь 2СаО SiO2 (двухкальциевого силиката), который нерастворим в щелочах. Присутствие в шихте соды и известняка в заявляемых количествах обеспечивает разрушение координационных связей минералов, высвобождение железа и связывание до 92-95% SiO2, содержащегося в исходной шихте, в новое минеральное образование 2СаО SiO2.

При отсутствии Na2CO3 гранулометрический состав металла неоднородный, различной крупности, мелкие фракции металла слипаются и захватывают неметаллические частицы, при избытке, более 5 мас.%, происходит спекание, в спеках теряется мелкодисперсное восстановленное железо. Оптимальное количество Na2CO3 в шихте 5 мас.%.

При добавлении известняка в молярном соотношении CaO/SiO2 меньше 1,9 несвязанный в 2СаО SiO2 оксид кремния в процессе взаимодействия со щелочью образует нерастворимый гидроалюмосиликат натрия (ГАСН), который содержит Al2O3 и который безвозвратно теряется в белом шламе. Избыток известняка при молярном соотношении CaO/SiO2 больше 2,1 не приводит к повышению извлечения Al2O3 и увеличивает расход щелочи.

Дальнейшая магнитная сепарация позволяет выделить в магнитную фракцию железосодержащий продукт, который может быть направлен в производство порошковой стали, в электротехническую промышленность для изготовления плавких вставок, в машиностроение для изготовления деталей подшипников.

Проведение магнитной сепарации с параметрами индукции магнитного поля 300-900 мТл обеспечивает наиболее полное отделение железосодержащего продукта, проведение сепарации при индукции выше 900 мТл приводит к дополнительному обогащению металлической фракции примесями, при индукции ниже 300 мТл, к потере порошка металла с остатком после сепарации.

Немагнитная фракция, состоящая главным образом из оксидов алюминия, кальция, кремния, двухкальциевого силиката, в которой отсутствует железо, подвергается механоактивации в вихревой мельнице до крупности 7-10 мкм, что позволяет при дальнейшем выщелачивании ее раствором гидроксида натрия концентрацией 110-140 г/дм3 при температуре 65-90°С перевести 96 - 98% оксида алюминия в алюминатный раствор и выделить из него глинозем (Al2O3). В отделенный после выщелачивания белый шлам извлекается более 92% SiO2 в виде 2СаО SiO2 - белого шлама.

Таким образом, использование предлагаемого изобретения обеспечивает комплексную переработку глиноземсодержащего сырья при получении высококачественных (железосодержащих, алюмосодержащих и кальциево-силикатных) продуктах, пригодных для дальнейшего использования, также позволяет значительно снизить энергоемкость процесса за счет снижения температуры термообработки.

Изобретение поясняется следующими таблицами:

Таблица 1 - Химический состав бокситов и красных шламов УАЗа и БАЗа для экспериментов.

Таблица 2 - Извлечение Fe и FeO (получение раздельное), восстановитель СО (32 опыта).

Таблица 3 - Извлечение Fe или FeO (получение раздельное), восстановитель СО+Н2 (32 опыта).

Таблица 4 - Извлечение в алюминатный раствор (Al2O3), восстановитель СО (16 опытов).

Таблица 5 - Извлечение в алюминатный раствор (Al2O3), восстановитель СО+Н2(16 опытов).

Пример осуществления способа.

Глиноземсодержащий материал - бокситы Уральского алюминиевого завода (УАЗ), Богословского алюминиевого завода (БАЗ), стандартно измельченные до 60 -160 мкм, и красный шлам (без измельчения) 70-80 мкм, навески по 100 грамм, химического состава, указанного таблице 1, смешивали каждую с 5 граммами карбоната натрия (Na2CO3) и известняком: 15 грамм для бокситов и 22 грамма для красного шлама, и загружали шихту через взрывной клапан в печь кипящего слоя, представляющую закрытый цилиндр из кварцевого стекла, оборудованную внешним нагревателем и датчиком температуры. Печь имеет форму конуса с тремя выходными удлинителями и установленными в них обратными клапанами: нижний для подачи газа восстановителя и охлаждающего инертного газа и два верхних, - один для удаления из рабочего объема и регенерации отработанного газа СО2 до СО и возвращении его в восстановительный цикл, второй - взрывной для извлечения сверхизбыточного давления и загрузки шихты. Печь закреплена на держателе, который установлен на вибростоле. Через верхний удлинитель (взрывной клапан) в рабочий объем печи засыпают пробу (шихту), при открытом клапане подвергают сушке при температуре 300-350°С в течение 20 минут, после чего клапан закрывают и продолжают нагревание. При достижении температуры 400-450°С через нижний клапан подают газ-восстановитель - СО, или смесь СО и Н2. Избыточное давление в печи не более 0,2-0,4 ати. Качественное перемешивание материала образца обеспечивается выделяющимся газом СО2 и газом-восстановителем. Скорость нагревания шихты не более 20°С/мин. При достижении температуры 850-900°С смесь выдерживают в восстановительной атмосфере 20 минут, общее время восстановления и сушки 60 минут; было проведено 64 опыта на 64-х навесках бокситов и красного шлама, в каждом из опытов конечные температуры разогрева шихты были: 750°С, 800°С, 850°С, 900°С, а общее технологическое время выдержки одинаковое - 20 минут, после чего доступ восстановительного газа прекращают и через тот же клапан подают для охлаждения инертный газ - СО2 или Ar. Охлаждение смеси восстановленного железа и остатка проводят до температуры 25-45°С инертным газом СО2 или Ar без доступа кислорода воздуха для предотвращения возможного воспламенения и окисления металлического железа. Регенерация СО2 осуществлялась на отдельной технологической ветви - проходом отработанного газа над разогретым до 1000°С углеродом в недостатке кислорода:

После охлаждения образцы извлекали из печей, визуально исследовали на спеки и направляли на магнитный сепаратор для извлечения магнитной фракции, определяли ее химический состав и вес. Результаты 64-х опытов по восстановлению до Fe и FeO газами CO и CO+H2 представлены в таблицах 2 и 3.

Содержание по Al2O3 в составе остатков обработанных бокситов и красных шламов увеличивается, а масса вещества для дальнейшей обработки снижается на величину содержания восстановленных оксидов металлов:

- по УАЗу (содержание Al2O3 в мас.%),

бокситы: было 49,18% стало 64,43%,

красные шламы: было 16,70% стало 25,38%,

- по БАЗу (содержание Al2O3 в %),

бокситы: было 49,70% стало 64,61%

красные шламы: было 17,02% стало 25,71%.

Магнитная сепарация смеси проводилась с индукцией 300-900 мТл на рабочей поверхности сепаратора с получением магнитной фракции, степень извлечения железа в которую после восстановления сырья составляет 98,0-99,0%.

Немагнитную фракцию подвергали механоактивации в лабораторной вихревой мельнице. Фракционный состав образцов соответствовал 7-10 мкм.

Выщелачивание немагнитной фракции, представляющей остатки бокситов (μSi-6,46 УАЗ и μSi-7,66 БАЗ) и красных шламов (μSi- 1,44 УАЗ и μSi- 1,81 БАЗ) после извлечения железа и механоактивации, проводили в реакторе раствором Na2O концентрацией 110 - 140 г/дм3 при температуре в интервале 65-90°С и соотношении Т:Ж=1:1,5, в течение: 40, 60, 80 и 100 минут.При этом ГАСН не образуются, при выщелачивании одновременно происходит процесс обескремнивания и извлекается более 92% SiO2 в виде 2СаО SiO2 - белого шлама. Алюминатный раствор отделяли фильтрацией от сгущенного белого шлама и нерастворившегося осадка. Из алюминатного раствора осаждали гидроокись алюминия Al(OH)3nH2O, которую отмывали, сушили и прокаливали до глинозема (Al2O3) по стандартным технологиям. Результаты 32 опытов представлены в таблицах 4 и 5.

Извлечение глинозема (Al2O3) из исходного сырья составляло 96 - 98%. Отделенный белый шлам может быть переработан в пеносиликаты по технологии, изложенной в патенте GB25416364, - в отмытый, высушенный белый шлам и осадок добавляли углерод в количестве не более 5 мас.% и направляли в плавильную печь.

Заявляемый способ представляет собой законченный процесс переработки бокситов для комбинированного способа Байер с исключением из процесса технологической линии спекания бокситов, используемой для бокситов с высоким содержанием оксида кремния (μSi>6), снижением расходов щелочи и энергии на всех этапах производства глинозема, получением в том числе нового товарного продукта - порошка железа и устранением в технологическом цикле образования красных шламов. Также заявляемый способ позволяет переработать имеющиеся красные шламы - отходы глиноземного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ БОКСИТОВ | 1997 |

|

RU2136378C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ НА ГЛИНОЗЕМ | 2004 |

|

RU2326817C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ ХРОМСОДЕРЖАЩИХ БОКСИТОВ | 2016 |

|

RU2613983C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2313491C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2003 |

|

RU2232716C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2000 |

|

RU2200708C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОКАЛЬЦИЕВЫХ ШЛАКОВ | 2007 |

|

RU2356955C2 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНЫХ ШЛАМОВ | 2009 |

|

RU2428490C2 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 1999 |

|

RU2181695C2 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2012 |

|

RU2494965C1 |

Изобретение относится к переработке глиноземсодержащего сырья – бокситов и красных шламов, отходов глиноземного производства. Комплексная переработка глиноземсодержащего сырья включает подготовку шихты с содержанием глиноземсодержащего сырья и соды в количестве не более 5% от массы шихты, при этом известняк содержится при поддержании молярного соотношения CaO/SiO2 (1,9-2,1):1. Полученную шихту нагревают до температуры не менее 350°С. Затем ведут термическую обработку в кипящем слое при 750-900°С в присутствии восстановителя, в качестве которого используют монооксид углерода или смесь монооксида углерода и водорода. Смесь охлаждают в атмосфере инертного газа, проводят магнитную сепарацию в сепараторе с индукцией магнитного поля 300-900 мТл на рабочей поверхности с получением магнитной фракции, представляющей собой железосодержащий продукт, и немагнитной фракции, включающей оксиды алюминия, кальция, кремния и двухкальциевый силикат. Немагнитную фракцию подвергают механоактивации в вихревой мельнице до крупности 7-10 мкм и направляют на выщелачивание раствором гидроксида натрия концентрацией 110-140 г/дм3 при температуре 65-90°С. Алюминатный раствор отделяют от белого шлама и направляют на получение глинозема. Отделенный белый шлам отмывают от щелочи и используют для получения пеносиликатов. Способ обеспечивает комплексную переработку глиноземсодержащего сырья при снижении энергоемкости процесса с получением высококачественных железосодержащих, алюмосодержащих и кальциево-силикатных продуктов, пригодных для дальнейшего использования. 3 з.п. ф-лы, 5 табл.

1. Способ комплексной переработки глиноземсодержащего сырья, включающий подготовку шихты, содержащей глиноземсодержащее сырье, соду и известняк, термическую обработку шихты, выщелачивание раствором гидроксида натрия с получением алюминатного раствора, и раздельное получение продуктов, отличающийся тем, что подготовку шихты проводят с содержанием глиноземсодержащего сырья и соды в количестве не более 5% от массы шихты, при этом известняк содержится при поддержании молярного соотношения CaO/SiO2 (1,9-2,1):1, полученную шихту нагревают до температуры не менее 350°С, затем ведут термическую обработку в кипящем слое при 750-900°С в присутствии восстановителя, в качестве которого используют монооксид углерода или смесь монооксида углерода и водорода, и охлаждают смесь в атмосфере инертного газа, после чего осуществляют магнитную сепарацию охлажденной смеси в сепараторе с индукцией магнитного поля 300-900 мТл на рабочей поверхности с получением магнитной фракции, представляющей собой железосодержащий продукт, и немагнитной фракции, включающей оксиды алюминия, кальция, кремния, двухкальциевый силикат, немагнитную фракцию подвергают механоактивации в вихревой мельнице до крупности 7-10 мкм и направляют на выщелачивание раствором гидроксида натрия концентрацией 110-140 г/дм3 при температуре 65-90°С, отделяют алюминатный раствор от белого шлама и направляют его на получение глинозема, а отделенный белый шлам отмывают от щелочи и используют для получения пеносиликатов.

2. Способ по п. 1, отличающийся тем, что в качестве глиноземсодержащего сырья используют бокситы.

3. Способ по п. 1, отличающийся тем, что в качестве глиноземсодержащего сырья используют красный шлам.

4. Способ по п. 1, отличающийся тем, что в качестве инертного газа используют углекислый газ или аргон.

| ЛАЙНЕР А.И | |||

| Производство глинозема., М., Металлургиздат, 1961, с.570-572 | |||

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ И СПОСОБ ВСКРЫТИЯ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ ПРИ ЕГО ПЕРЕРАБОТКЕ | 2014 |

|

RU2574247C1 |

| Способ переработки глиноземсодержащего сырья | 1989 |

|

SU1654262A1 |

| Жидкостное электрическое сопротивление | 1929 |

|

SU19693A1 |

| US 2001051121 A1, 13.12.2001. | |||

Авторы

Даты

2023-01-10—Публикация

2022-05-20—Подача