Предлагаемое изобретение относится к области производства органо-минеральных препаратов, сорбентов, флокулянтов, коагулянтов, мелиорантов, кондиционеров почв, удобрений, а также органо-минеральных веществ с поверхностно-активными, ионообменными, хелатообразующими, комплексообразующими и биологически активными свойствами.

Изобретение найдет применение в инженерной (промышленной) экологии для детоксикации и очистки почв и земель, загрязненных органическими и неорганическими экотоксикантами, для рекультивации нарушенных земель, промышленных отвалов и свалок, для детоксикации и утилизации твердых и жидких отходов, в коммунальном хозяйстве городов и населенных пунктов для очистки сточных вод и утилизации осадков, для восстановления свойств и функций почвенного покрова, для детоксикации и рекультивации полигонов захоронения твердых бытовых отходов, в сельском хозяйстве для восстановления свойств и увеличения плодородия почв.

Источником получения гумино-минерального концентрата являются широко распространенные в природе каустобиолиты угольного ряда (горючие сланцы, угли, торф) и гумиты (почва, речные, озерные и морские донные осадки), а также продукты переработки органических материалов (компосты).

Известен способ получения гуминового концентрата (RU 2125039 А), путем осуществления электролиза водного щелочного раствора солей гуминовых кислот с образованием целевого продукта и выводом его из электролита, при этом электролиз проводят в единой зоне между анодом и катодом при установлении на аноде электрического потенциала, достаточного для разряда анионов гуминовых кислот, но более низкого, чем потенциал разряда гидроксильных ионов.

Известный способ характеризуется низкой эффективностью и малой производительностью, высокой энергоемкостью и сложностью проведения процесса, обусловленных необходимостью тонкой очистки раствора, обратимостью выделения и растворения гумино-минерального концентрата, большими потерями электроэнергии и проведением мероприятий по сбору, удалению и гашению пожаро- и взрывоопасной пены.

Известно устройство получения гуминового концентрата (см. там же), содержащее соединенные с источником электрического тока электролизную ванну, представляющую собой катод, и расположенный в ванне анод с приспособлением для съема целевого продукта.

Данное устройство имеет низкую эффективность, малую производительность, сложно в эксплуатации, обусловленные отсутствием необходимых конструктивных и технических элементов для правильной организации и ведения процесса и получения стабильного по своему составу и свойствам целевого продукта. При этом данное устройство опасно в обслуживании из-за образования и накопления большого количества пожаро- и взрывоопасной водородсодержащей пены.

Известен способ получения гумино-минерального концентрата (RU 2175651 А) путем осуществления электролиза жидкофазной щелочной среды в виде водной суспензии солей гуминовых кислот и электрофореза тонкодисперсных гумино-минеральных частиц и комплексов, при этом поток водной суспензии равномерно распределяют по рабочей поверхности анода, его движение организуют в направлении, противоположном направлению вращения анода, и производят гашение пены.

При реализации данного способа

- электролиз водной суспензии солей гуминовых кислот в единой зоне между анодом и катодом в условиях противоположно направленных движения суспензии и вращения анода не обеспечивает направленного отвода образующихся на катоде пузырьков водорода и образующегося на аноде кислорода и других электролитических газов, в результате чего объем суспензии в зоне между анодом и катодом насыщается пузырьками. Это приводит к значительному падению электропроводности (к увеличению электрического сопротивления) электролита, что вызывает необходимость увеличения напряжения и значительного дополнительного расхода электроэнергии. При этом всплывающие пузырьки электролитических газов создают пену по всей площади зеркала электролита, отвод которой в отстойные зоны для ее гашения чрезвычайно затруднен. В результате пена переливается через стенки электролизной ванны, создавая опасность взрыва или пожара;

- электрофорез тонкодисперсных гумино-минеральных частиц и комплексов исходной водной суспензии, содержание которых составляет 1,5-20 мас.% от массы солей гуминовых кислот, в единой зоне между анодом и катодом протекает сравнительно слабо, так как в условиях противоположного направления движения суспензии и вращения анода возникает значительный гидродинамический градиент относительной скорости, быстро выводящий вышеуказанные частицы и комплексы из зоны электрофореза. При этом в образующейся в единой зоне между анодом и катодом пузырьковой среде эти частицы и комплексы испытывают большое сопротивление при движении к аноду. Эти обстоятельства приводят к насыщению циркулирующей суспензии тонкодисперсными гумино-минеральными частицами и комплексами и значительному их выпадению в осадок на дно электролитической ванны, что вызывает необходимость периодической остановки и очистки ванны от осадка.

Все это делает известный способ сравнительно малоэффективным и малопроизводительным.

Известно также устройство для получения гумино-минерального концентрата (см. там же), содержащее соединенные с источником постоянного тока ванны, представляющие собой катоды, и расположенные в ваннах аноды, которые снабжены приспособлениями для съема целевого продукта, для снятия с поверхности целевого продукта пленки суспензии и для гашения пены, а ванны снабжены приспособлениями для подвода исходной и отвода отработанной водной суспензии.

В известном устройстве приспособления для съема с поверхности анода целевого продукта, каждое из которых выполнено в виде скребка, прижимаемого к поверхности анода по всей образующей цилиндра, не обеспечивают надежного съема продукта из-за нестрогой цилиндричности рабочей поверхности анода и различий в силе прижима скребка по ее длине. В результате отдельные части рабочей поверхности анодов покрываются продуктом в виде плотного сажеподобного материала. Из-за неэлектропроводности такого материала съема целевого продукта с этих частей не происходит.

Взаимное расположение приспособлений для подвода и отвода отработанной водной суспензии усложняет эксплуатацию установки и приводит к образованию осадка из тонкодисперсных гумино-минеральных частиц и комплексов на дне ванны. В результате работу установки периодически прекращают для очистки дна от осадков.

Приспособление для гашения пены, выполненное в виде пеногасящих насадок, лишь частично разрушает пену, в результате чего при длительной работе установки на поверхности электролита накапливается пена, которая переливается через стенки ванны (боковые и торцевые), попадает на токоподвод, электропривод и на пол. При этом пена создает большие неудобства при эксплуатации установки и определенную опасность возникновения пожара или взрыва. При длительном отстое пены из нее выделяется водород, что предопределяет необходимость обустройства над установкой специальных зонтов и организацию вентиляции.

Все это в совокупности делает известное устройство сравнительно малопроизводительным и сложным в эксплуатации.

В основу заявляемого изобретения положена задача создать способ получения гумино-минерального концентрата с такой жидкофазной щелочной средой, условиями и режимами ведения процесса и устройство для его осуществления с таким конструктивным выполнением, которые позволили бы более полно использовать физико-химические эффекты электролиза и электрофореза исходной жидкофазной щелочной среды, предотвратить отрицательное влияние выделяющихся пузырьков на протекание процесса получения целевого продукта с превращением его в дополнительный положительно действующий фактор получения целевого продукта, исключить пожаро- и взрывоопасность и обеспечить удобство обслуживания установки, что позволит повысить эффективность и производительность, а также снизить энергоемкость процесса, повысить и стабилизировать качество гумино-минерального концентрата.

Поставленная задача решается тем, что в способе получения гумино-минерального концентрата путем осуществления электролиза и электрофореза жидкофазной щелочной среды солей гуминовых кислот, полученной щелочной экстракцией гумитов и каустобиолитов угольного ряда и содержащей соли гуминовых кислот и тонкодисперсные гумино-минеральные частицы и комплексы, с образованием на поверхности анода гумино-минерального концентрата и последующим выводом из электролита целевого продукта согласно изобретению в качестве жидкофазной щелочной среды используют водную пульпу солей гуминовых кислот с содержанием сухого вещества до 12 мас.%, полученную щелочной экстракцией гумитов и каустобиолитов угольного ряда и содержащую соли гуминовых кислот, гидратированные тонко- и среднедисперсные гумино-минеральные частицы и комплексы, содержание которых составляет до 35 мас.% от массы сухого вещества пульпы, и дополнительно осуществляется электрофлотация гидратированных тонко- и среднедисперсных гумино-минеральные частиц и комплексов с образованием на поверхности анода целевого продукта, содержащего гуминовые кислоты, выделяющиеся при электролизе, тонкодисперсные гумино-минеральные частицы и комплексы, выделяющиеся при электрофорезе, и гидратированные тонко- и среднедисперсные гумино-минеральные частицы и агрегаты, выделяющиеся при электрофлотации, при этом организуют восходящий поток пульпы, направление движения которого совпадает с направлением вращения анода, а пену отводят вместе с отработанным электролитом и производят ее физико-химическое разрушение.

Физико-химическое разрушение пены производят непрерывно или периодически как путем термического воздействия, так и путем электроискрового воздействия на нее в звукоизолированной полости с термостойким покрытием.

Поставленная задача решается также тем, что устройство для получения гумино-минерального концентрата, содержащее соединенную с источником постоянного тока по меньшей мере одну пару ванн, каждая из которых представляет собой катод, и расположенные в ваннах аноды, которые снабжены приспособлениями для съема целевого продукта, а ванны снабжены приспособлениями для подвода исходного и отвода отработанного электролита, согласно изобретению содержит по меньшей мере одно инициирующее приспособление, установленное в приспособлении для отвода отработанного электролита, которое выполнено с возможностью отвода отработанной водной пульпы и установлено между каждой парой ванн, с которыми оно сообщено по всей их длине, при этом приспособление для подвода исходного электролита выполнено с возможностью подвода исходной водной пульпы, установлено в нижней части ванны и сообщено с ее полостью по всей длине ванны, при этом максимальный угол установки указанного приспособления к вертикальной оси ванны не превышает 45o, и, кроме того, устройство снабжено приспособлением для снятия с поверхности слоя целевого продукта пленки пульпы, образующим совместно с крышкой приспособления для отвода отработанного электролита единую полость, внешние и внутренние поверхности которой покрыты термостойким звукопоглощающим материалом, например резиной акустической. Крышка приспособления для отвода отработанного электролита может быть установлена с возможностью перемещения в вертикальном направлении.

Приспособление для съема целевого продукта может быть выполнено в виде скребка, разделенного на секции, каждая из которых установлена с возможностью регулирования угла касания и силы прижима к боковой поверхности анода с помощью прижимных приспособлений.

Приспособление для подвода исходного электролита может быть выполнено в виде желоба, который может быть сообщен с полостью ванны либо посредством отверстий, выполненных вдоль образующей ванны, либо посредством продольной щели, выполненной вдоль образующей ванны.

Приспособление для отвода исходного электролита может быть выполнено в виде желоба, который сообщен с полостью ванны посредством переливных порогов, а приспособление для снятия с поверхности слоя целевого продукта пленки пульпы - в виде рамы с плотным материалом.

Инициирующее приспособление может быть выполнено в виде либо пламенной горелки, либо электроискрового разрядника.

В дальнейшем предлагаемое изобретение поясняется конкретными примерами его выполнения и прилагаемыми чертежами, на которых

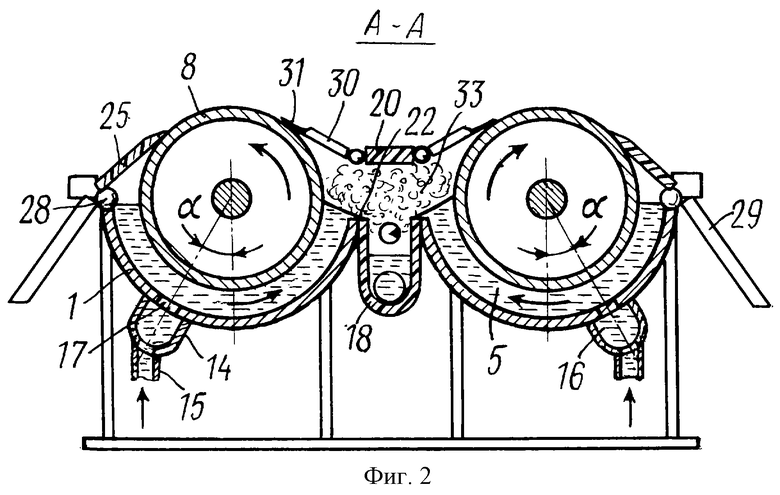

фиг.1 изображает схематично устройство для получения гумино-минерального концентрата с одной парой ванн;

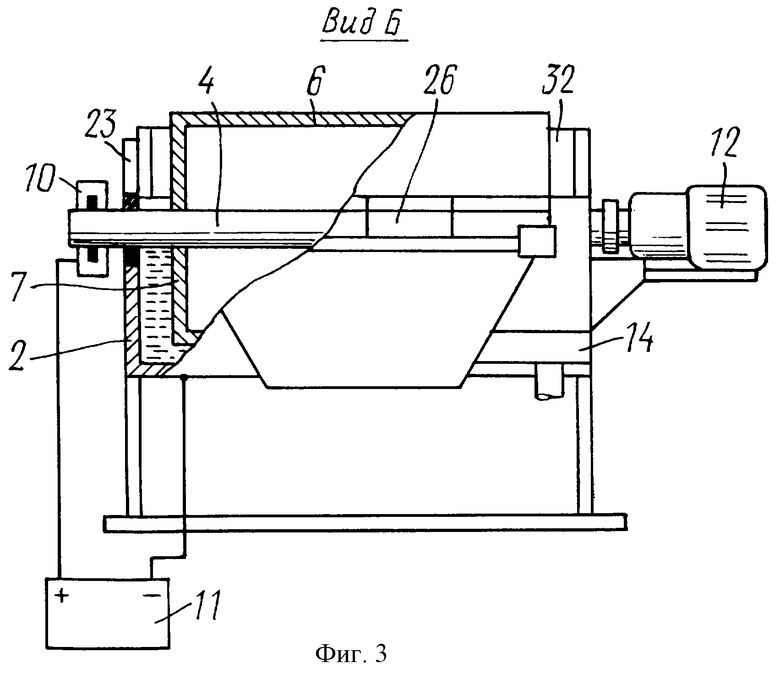

фиг.2 - то же, разрез А-А на фиг.1;

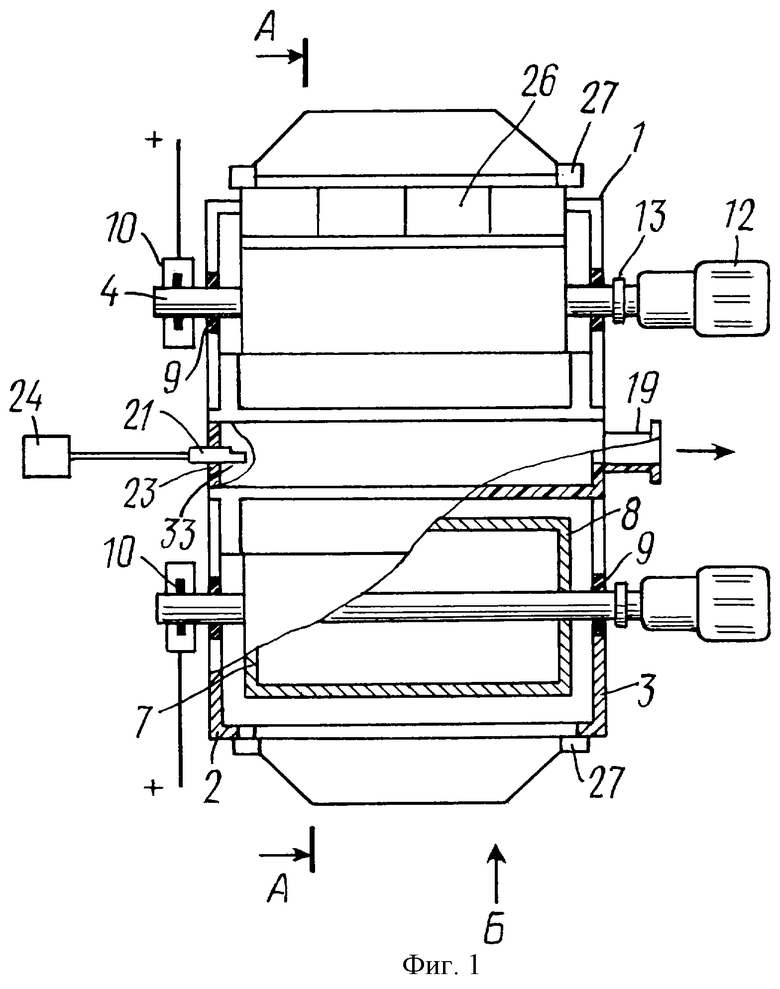

фиг.3 - вид по стрелке В на фиг.1.

В соответствии с заявляемым изобретением гумино-минеральный концентрат целесообразно получать из жидкофазной щелочной среды солей гуминовых кислот с содержанием сухого вещества до 10-12 мас.%, полученных щелочной экстракцией гумитов и каустобиолитов угольного ряда и содержащей соли гуминовых кислот, гидратированные тонкодисперсные (илистые и глинистые фракции с размером частиц менее 10-50 мкм) и гидратированные среднедисперсные (пылеватые и песчаные фракции с размером частиц менее 100-150 мкм) гумино-минеральные частицы, комплексы и агрегаты, содержание которых составляет до 30-35 мас.% от массы сухого вещества исходной жидкофазной щелочной среды, которая в этом случае становится пульпой. Заявляемое изобретение обеспечивает организацию одновременно протекающих процессов электролиза солей гуминовых кислот с образованием на поверхности анода гуминовых кислот, электрофореза тонкодисперсных гумино-минеральных частиц и комплексов с образованием на поверхности анода гумино-минеральных веществ и электрофлотации гидратированных тонко- и среднедисперсных гумино-минеральных частиц с образованием на поверхности того же анода гумино-минеральных частиц и агрегатов, составляющих совместно целевой продукт - гумино-минеральный концентрат. Указанные процессы проводят в зоне между цилиндрическим анодом и катодом в условиях стабильных и регулируемых электрических и гидродинамических режимов протекания процессов, при этом организуют преимущественно восходящий поток пульпы, направление движения которого совпадает с направлением вращения анода при минимальной разнице в относительных скоростях их движения. Благодаря этому сохраняется постоянство условий контактирования взаимодействующих агентов и предотвращается смыв и растворение выделившегося на поверхности анода гумино-минерального концентрата, а также обеспечивается направленное движение газовых пузырьков с закрепившимися на них гидратированными тонко- и среднедисперсными гумино-минеральными частицами, комплексами и агрегатами и предотвращается их выпадение в осадок на дно ванн. Флотируемые газовыми пузырьками частицы и агрегаты оседают на поверхности анода под действием не только электрических сил, но и силы выталкивания пузырьков из раствора. Проконтактировавшие с поверхностью анода газовые пузырьки далее создают пену, которая непрерывно отводится совместно с отработанным электролитом и подвергается непрерывному или периодическому (по мере накопления) управляемому разрушению огневым или электроискровым воздействием в звукоизолированном объеме, что полностью решает задачу борьбы с пеной и снимает проблему пожаро- и взрывоопасности процесса без использования сложных и дорогостоящих систем вентиляции, сбора и удаления водорода.

После образования, отстаивания и разделения пульпы на жидкую и твердую фазы проводился анализ содержания в жидкой фазе пульпы гуматов, гумино-минеральных веществ и комплексов методом высушивания при температуре 105oС до постоянного веса.

Установлено, что в зависимости от исходного отношения твердая фаза : жидкая фаза, количества щелочи, длительности обработки образуется пульпа с содержанием растворенных и диспергированных в ней гуминовых кислот, гуматов, гумино-минеральных частиц и комплексов в пределах от 1,5 до 12 мас.% и при рН от 8,5 до 9,8. При содержании таких компонентов свыше 12 мас.% пульпа перестает быть текучей и превращается в гель. Из такого геля практически невозможно удалить непрореагировавшие частицы исходного сырья. Нетекучий гель невозможно в дальнейшем подвергнуть электролизной обработке, так как при вращении барабана-анода гель налипает на последний и удаляется скребком. То есть ни способ, ни устройство не обеспечивает получение целевого продукта - гумино-минерального концентрата. Так, например, при содержании вышеназванных компонентов 20 мас.% среда становится упругопластичной. То есть при содержании последних свыше 12 мас.% пульпа перестает быть пульпой и становится вязкопластичным гелем.

Установлено также, что в случае очень тонкого измельчения исходного сырья, высоких доз щелочи (до 20 мас.%) и большой длительности обработки образуется пульпа, содержание сухого вещества в которой может составлять 17-18 мас.%. Такая пульпа характеризуется высоким значением рН (от 11 и выше). Такая пульпа содержит больше щелочи и тонкодисперсных частиц исходного сырья, чем растворенных солей гуминовых кислот и гумино-минеральных частиц и комплексов. Электролиз такой пульпы становится технически неосуществимым, так как заявляемый способ может быть реализован в диапазоне значений рН до 9,5-9,8.

При содержании в пульпе комплексов, например, 1,5; 3; 8; 10; 12 мас.% при значениях рН 8,5-9,8 электролизное получение гумино-минерального концентрата происходит хорошо, при этом съем целевого продукта тем выше, чем больше содержание этих компонентов в исходной пульпе. Например, количество получаемого гумино-минерального концентрата из 12 мас.% пульпы выше в 3,8 раза, чем из 3 мас.% пульпы и в 9 раз выше, чем из 1,5 мас.% пульпы.

При содержании в пульпе до 12 мас.% солей гуминовых кислот, гидратированных тонко- и среднедисперсных гумино-минеральных частиц и комплексов содержание собственно гидратированных тонко- и среднедисперсных гумино-минеральных частиц и комплексов не должно превышать 30-35 мас.%, то есть на долю гуминовых веществ (гуматов), находящихся в состоянии истинного раствора, приходится 65-70%, а на долю гидратированных тонко- и среднедисперсных гумино-минеральных частиц и комплексов, находящихся во взвешенном состоянии или в состоянии коллоидного раствора, приходится 30-35%.

Превышение предела в 30-35 мас. %, например до 40 мас.%, означает уменьшение содержания растворенных гуминовых кислот (гуматов), что приводит к уменьшению эффективности получения гумино-минерального концентрата и к резкому увеличению зольности целевого продукта. К тому же такая пульпа устойчива только при высоких значениях рН (более 11) и, как указывалось выше, практически не поддается электролизу.

Уменьшение этого предела, например, до 20 мас.% приводит к неоправданным потерям тонко- и среднедисперсных гумино-минеральных частиц и уменьшению количества получаемого целевого продукта. То есть при экспериментально установленном оптимальном значении 30-35 мас.% обеспечивается получение пульпы требуемого состава и свойств и эффективное получение гумино-минерального концентрата с приемлемой производительностью и зольностью целевого продукта при разумном использовании исходного сырья.

Пример осуществления предлагаемого способа.

Получение гумино-минерального концентрата проводилось на образцах окисленных бурых углей Бородинского, Березовского и Назаровского разрезов (Канско-Ачинское месторождение, Красноярский край), а также на образцах бурых углей Майкубенского и Каратаутского месторождений.

Каждый измельченный до крупности 3 мм образец угля подвергался экстракции водным раствором щелочи при интенсивном механическом и виброакустическом воздействии и повышенной до 90-95oС температуре до образования однородной углещелочной пульпы. Количество щелочи по сухому веществу составило от 2 до 20 мас. % от сухой массы угля. Отношение твердой и жидкой фаз изменялось от 1: 2 до 1:6. Полученная пульпа отстаивалась в течение 60 минут, после чего текучая часть пульпы отделялась от осадка. Текучая часть пульпы содержит соли гуминовых кислот, например гумат натрия, сильно гидратированные тонко- и среднедисперсные гумино-минеральные частицы и комплексы. То есть приведенные выше условия получения пульпы обеспечивают ранее не достигаемую сильную гидратацию гуминосодержащих частиц и комплексов. Осадок представлен непрореагировавшими и мало гидратированными частицами угля и минеральными компонентами.

Установлено, что при максимально возможной для данного случая эффективности экстракции угля пульпа сохраняет свою текучесть и начинает переходить из текучего и вязкотекучего состояния в вязкое или пластичное состояние при суммарном содержании солей гуминовых кислот, гидратированных тонко- и среднедисперсных гумино-минеральных частиц и комплексов до 10-12 мас.% по сухому веществу. Ниже этого предела пульпа сохраняет свою текучесть или находится в вязкотекучем состоянии, а свыше - переходит в вязкое или пластичное состояние.

Текучая или вязкотекучая пульпа подлежит дальнейшему электролизу, а вязкая или пластичная пульпа электролизной обработке не подлежит из-за практической невозможности ее прокачки и осуществления в ней процессов электролиза, электрофореза и электрофлотации.

При вышеуказанном содержании твердой фазы в пульпе содержание гидратированных тонко- и среднедисперсных гумино-минеральных частиц и комплексов, находящихся в сильно гидратированном состоянии, не превышает 30-35% от сухой массы всей твердой фазы пульпы.

Исходная водная пульпа, содержащая соли гуминовых кислот, гидратированные тонко- и среднедисперсные гумино-минеральные частицы и комплексы, общая масса которых в пересчете на сухое вещество не превышает 10-12 мас.%, а содержание гидратированных тонко- и среднедисперсных гумино-минеральных частиц и комплексов не превышает 30-35 мас.% от массы всей твердой фазы пульпы, подавалась в зону между анодом и катодом. Скорость вращения анода-барабана изменялась в пределах от 1 до 10 об/мин. Напряжение составляло 6-12 В, а плотность тока от 200 до 450 А/м2.

При непрерывном подводе и отводе пульпы в условиях однонаправленного преимущественно восходящего потока пульпы, совпадающего с направлением вращения анода, происходит наиболее эффективное протекание процессов электролиза, электрофореза и электрофлотации, приводящих к выделению на поверхности анода гумино-минерального концентрата. При значениях рН исходной пульпы от 8,5 до 9,8 значения рН отработанной пульпы составляют 10,5-11. Содержание твердой фазы (включающей соли гуминовых кислот, тонко- и среднедисперсные частицы) снижается на 1,5-2,5%. Например, при содержании сухого вещества в исходной пульпе 8,4 мас.% его содержание в отработанной пульпе составляет 5,9 мас.%.

Значение рН снимаемого с поверхности анода целевого продукта (гумино-минерального концентрата), содержание в нем сухого вещества и зольность зависят от скорости вращения анода-барабана, плотности тока, скорости движения электролита и эффективности удаления пленки пульпы. В зависимости от исходных требований к целевому продукту значения рН могут изменяться от 2 до 8; содержание сухого вещества - от 13 до 26-30 мас.%; зольность - от 6 до 16-18%.

Осуществление описанного способа возможно с помощью устройства для получения гумино-минерального концентрата.

Устройство для получения гумино-минерального концентрата согласно изобретению содержит по меньшей мере одну пару ванн 1 (фиг.1), каждая из которых выполнена в виде цилиндрического желоба с торцевыми стенками 2 и 3. В каждой ванне 1 на валу 4 коаксиально с зазором 5 относительно днища ванны 1 установлен цилиндрический барабан 6 с торцевыми стенками 7 и 8. Боковая поверхность барабана 6 покрыта специальным электродным материалом, например магнетитом, а торцевые стенки 7 и 8 по возможности покрыты диэлектрическим материалом, например резиной (на чертежах не показаны).

Каждый вал 4 закреплен в подшипниках 9, выполненных, например, из диэлектрического материала, которые обеспечивают вращение вала 4 и соответственно барабана 6. На каждом валу 4 установлены токоподводящие приспособления 10, выполненные, например, в виде графитовых щеток, медных прижимных фигурных деталей, соединенные с положительным полюсом источника 11 постоянного тока. На каждом валу 4 установлено также приводное приспособление 12, выполненное, например, в виде мотора-редуктора с регулируемым числом оборотов. Каждый мотор-редуктор 12 соединен с валом 4 посредством диэлектрической муфты 13. Отрицательный полюс источника 11 постоянного тока соединен с ванной 1, делая ее катодом.

Каждая ванна 1 снабжена приспособлением для подвода исходной пульпы, выполненным, например, в виде желоба 14, снабженного подводящим патрубком 15 и установленного в нижней части ванны 1, при этом максимальный угол α установки желоба 14 к вертикальной оси ванны не превышает 45o (фиг.2). Полости 16 каждого желоба 14 сообщены с полостями 5 ванны 1 посредством отверстий 17, выполненных вдоль образующих цилиндрических поверхностей ванн 1. Отверстия могут быть заменены продольной щелью.

Каждая пара ванн 1 снабжена общим приспособлением для отвода отработанной пульпы, выполненным в виде желоба 18, снабженного отводящим патрубком 19, крышкой 20 и инициирующим приспособлением 21. Боковые стенки желоба 18 по всей длине ванны 1 образуют переливные пороги 22. Внутренняя и внешняя поверхности желоба 18, крышки 20 и боковых стенок 23 желоба покрыты термостойким и звукопоглощающим материалом, например акустической резиной, а крышка 20 установлена с возможностью перемещения в вертикальном направлении. Инициирующее приспособление 21 установлено на боковой стенке 23 желоба 18, при этом допускается расположение и второго инициирующего приспособления на другой боковой стенке (на чертежах не показано). Каждое из инициирующих приспособлений 21 вместе или каждое из них по отдельности выполнено в виде электроискрового разрядника или пламенной горелки. В первом случае электроискровой элемент соединен с источником 24 высокого напряжения, а во втором случае пламенная горелка соединена с источником горючего вещества, например источником газа, бензина, керосина (на чертежах не показано), при этом обеспечивается возможность работы инициирующего приспособления 21 как в непрерывном, так и в дискретном режиме.

Каждый барабан 6 снабжен приспособлением для съема целевого продукта, выполненным в виде скребка 25, разделенного на секции 26, каждая из которых установлена с возможностью регулирования угла касания с боковой поверхностью барабана 6 и силы прижима, что обеспечивается с помощью регулирующих приспособлений 27. Каждый скребок 25 выполнен из износоустойчивого диэлектрического материала. В случае его выполнения из электропроводного материала он снабжается приспособлением 28, выполненным из диэлектрического материала и обеспечивающим изоляцию барабана 6 со скребком от ванны 1. В целом подшипники 9, муфта 13, приспособления 28 обеспечивают надежную изоляцию барабана 6, являющегося анодом, от ванны 1, служащей катодом. Каждый скребок 25 снабжен приспособлением, выполненным, например, в виде лотка 29 для сбора и отведения гумино-минерального концентрата.

Устройство содержит также приспособление для снятия с поверхности слоя целевого продукта пленки пульпы, которое выполнено в виде рамы 30 с полотном 31 материала, которое натянуто на раме 30 с возможностью прижатия его к поверхности барабана 6. Рама 30 снабжена боковыми стенками 32, образующими совместно с полотном 31, крышкой 20, желобом 18 и его стенками 23 полость 33, максимально изолированную от окружающего пространства.

Заявляемое устройство работает следующим образом.

Исходную водную пульпу, полученную путем обработки предварительно измельченных до крупности 3 мм гумитов и каустобиолитов угольного ряда раствором щелочи, например натриевой, калиевой или аммиачной водой, количество которой по сухому веществу составляет от 2 до 20% от массы сухого вещества гумитов и каустобиолитов, и содержащую соли гуминовых кислот, сильно гидратированные тонко- и среднедисперсные гумино-минеральные частицы и комплексы, при интенсивном механическом воздействии и повышенной температуре подают через каждый патрубок 15 в желоб 14. После заполнения желоба 14 пульпа через отверстия 17 (или продольную щель) поступает в зазор 5, образованный каждой ванной 1 (катодом) и барабаном 6 (анодом), и заполняет его до уровня переливного порога 22. Посредством приводного приспособления 12, муфты 13 и вала 4 каждый барабан 6 приводится во вращательное движение в противоположных направлениях, как показано на фиг.2.

От источника 11 постоянного тока с помощью токоподводящего приспособления 10 на каждый вал 4 и барабан 6 подают положительный потенциал, а на каждую ванну 1 - отрицательный потенциал. Таким образом, каждый барабан 6 становится анодом, а каждая ванна 1 - катодом.

Подаваемая через отверстия 17 в зазор 5 пульпа равномерно распределяется по всей длине и движется в сторону переливного порога 22. Направления движения пульпы и вращения барабана 6 совпадают.

В зазоре 5 между анодом и катодом одновременно протекают процессы электролиза солей гуминовых кислот, электрофореза и электрофлотации сильно гидратированных гумино-минеральные частиц и комплексов.

Анионы гуминовых кислот разряжаются на аноде и образуют на нем слой материала. За счет подкисления в прианодной зоне часть анионов гуминовых кислот переходит в свободные гуминовые кислоты, которые также оседают на аноде. Под действием сил электрического поля отрицательно заряженные сильно гидратированные тонкодисперсные частицы и комплексы, а также часть поляризованных сильно гидратированных среднедисперсных частиц движутся к аноду, где разряжаются и оседают в виде слоя.

Помимо электролиза солей гуминовых кислот в зазоре 5 частично происходит и электролиз воды с образованием на катоде преимущественно пузырьков водорода. Часть пузырьков вовлекается в движение пульпы вдоль боковой поверхности анода, а часть пузырьков успевает всплыть и, сорбируясь на поверхности анода, выносится им в сторону желоба 18. Расположение желобов 14 по отношению к анодам такое, что обеспечивает преимущественно восходящий вдоль боковой поверхности анода (барабана 6) поток пульпы и движение пузырьков.

Движущиеся с пульпой и всплывающие вверх микро- и макропузырьки флотируют, то есть захватывают и выносят гидратированные тонко- и среднедисперсные гумино-минеральные частицы, комплексы и агрегаты. Большая часть таких частиц, комплексов и агрегатов транспортируется пузырьками до поверхности анода, где они оседают, а меньшая часть движется в сторону желоба 18.

Так как направление движения пульпы и барабана 6 совпадают, то их относительная скорость мала, а градиент относительной скорости близок к нулю. Вследствие этого процессы электролиза солей гуминовых кислот, электрофореза тонкодисперсных частиц и электрофлотации тонко- и среднедисперсных частиц, комплексов и агрегатов протекают в постоянных ламинарных гидродинамических условиях, приводящих к максимальному выделению на аноде гумино-минерального концентрата. При этом организуется направленное движение газовых пузырьков, флотирующих к аноду тонко- и среднедисперсных частиц, комплексов, в том числе и виде агрегатов, которые также оседают на аноде.

Непрерывно выделяющийся на аноде гумино-минеральный концентрат непрерывно выводится из объема обрабатываемой пульпы. Полотном 31, закрепленным на раме 30, с поверхности гумино-минерального концентрата удаляется находящаяся на нем пленка пульпы и самотеком возвращается назад. Далее гумино-минеральный концентрат скребком 25 снимается с боковой (рабочей) поверхности барабана 6, поступает на лоток 29 и отводится как целевой продукт, при этом каждая из секций 26 скребка 25 обеспечивает равномерный съем гумино-минерального концентрата за счет раздельной регулировки силы прижима и угла касания, достигаемых с помощью регулирующих приспособлений 27.

За счет направленного движения пузырьков и их постоянного выноса из зазора 5 между анодом и катодом (барабаном 6 и ванной 1) уменьшается электрическое сопротивление электролита, снижается необходимое для поддержания процессов электролиза, электрофореза и электрофлотации напряжение, снижается потребляемая мощность и повышается производительность.

Отработанная пульпа, то есть электролит, прошедший через зазор 5 при движении от приспособления 16 для подвода исходной пульпы, переливается через порог 22 и поступает в желоб 18. При этом часть пены вместе с электролитом переливом через порог 22 поступает в желоб 18, а часть пены заполняет полость 33, образованную желобом 18, частью боковых поверхностей барабанов 6, крышкой 20, рамой 30 и ее стенками 32.

В зависимости от интенсивности выделения пены производят непрерывное или периодическое ее гашение с использованием инициирующего приспособления 21, которое может быть расположено на одной или обеих стенках желоба 18 либо на крышке 20.

Для непрерывного гашения пены приспособление 21 выполняют в виде пламенной горелки или электроискрового разрядника, напряжение на который подают от источника 24 высокого напряжения. Заполненные преимущественно водородом (95% водорода и 5% кислорода при небольшом количестве хлора и других электролитических газов) пузырьки пены и выделившийся из пузырьков водород сгорают с характерными звуковыми хлопками.

Для периодического гашения пены используют приспособление 21 в виде электроискрового разрядника, на котором периодически вызывают электрическую искру.

При возникновении электрической искры в приспособлении 21 происходит взрывообразное сгорание пены, заполненной преимущественно водородом, и вся пена практически мгновенно исчезает. Звук от каждого взрывообразного сгорания гасится звукопоглощающим покрытием, а его термостойкость обеспечивает непрерывность работы устройства. Установленная с возможностью перемещения в вертикальном направлении крышка 20 компенсирует вместе с отводящим патрубком 19 незначительные изменения давления вследствие небольшого количества сгораемых газов в полости 33.

Тепло, выделяемое при работе пламенной горелки приспособления 21, сгорании водорода и взрывообразном сгорании пены, преимущественно расходуется на нагревание переливающегося через пороги 22 и находящегося в желобе 18 электролита и частично на нагревание пленки пульпы и целевого продукта, находящихся ниже приспособления 30, что имеет положительное значение, так как при этом уменьшается влажность целевого продукта.

Поступивший в желоб 18 и подогретый там отработанный электролит отводится через патрубок 19 и направляется на повторное использование в качестве щелочного экстрагента для обработки исходных гумитов и каустобиолитов или на утилизацию каким-либо другим способом.

Изобретение относится к производству органо-минеральных препаратов, сорбентов, флокулянтов, коагулянтов, мелиорантов, кондиционеров почв, удобрений, а также органо-минеральных веществ с поверхностно-активными, ионообенными, хелатообразующими, комплексообразующими и биологически активными свойствами и может применяться в инженерной экологии. Способ осуществляется путем электролиза и электрофореза жидкофазной щелочной среды солей гуминовых кислот, полученной щелочной экстракцией гумитов и каустобиолитов угольного ряда и содержащей соли гуминовых кислот и тонкодисперсные гумино-минеральные частицы и комплексы, с образованием на поверхности анода гумино-минерального концентрата и последующим выводом из электролита целевого продукта. В качестве жидкофазной щелочной среды используют водную пульпу солей гуминовых кислот с содержанием сухого вещества до 12%, полученную щелочной экстракцией гумитов и каустобиолитов угольного ряда и содержащую соли гуминовых кислот, гидратированные тонко- и среднедисперсные гумино-минеральные частицы и комплексы, содержание которых составляет до 35% от массы сухого вещества пульпы. Кроме того, дополнительно осуществляется электрофлотация гидратированных тонко- и среднедисперсных гумино-минеральных частиц и комплексов с образованием на поверхности анода целевого продукта. При этом организуют восходящий поток пульпы, направление движения которого совпадает с направлением вращения анода, а пену отводят вместе с отработанным электролитом и производят ее физико-химическое разрушение. Устройство для получения концентрата содержит соединенную с источником постоянного тока по меньшей мере одну пару ванн, каждая из которых представляет собой катод и расположенные в ваннах аноды, которые снабжены приспособлениями для съема целевого продукта, а ванны снабжены приспособлениями для подвода исходного и отвода отработанного электролита. Кроме того, устройство содержит по крайней мере одно инициирующее приспособление, установленное в приспособлении для отвода отработанного электролита, которое выполнено с возможностью отвода отработанной водной пульпы и установлено между каждой парой ванн, с которыми оно сообщено по всей их длине. Приспособление для подвода исходного электролита выполнено с возможностью подвода исходной водной пульпы, установлено в нижней части ванны и сообщено с ее полостью по всей длине ванны, при этом максимальный угол установки не превышает 45o. Кроме того, устройство снабжено приспособлением для снятия с поверхности слоя целевого продукта пленки пульпы, образующим совместно с крышкой приспособления для отвода электролита единую полость, внешние и внутренние поверхности которой покрыты термостойким звукопоглощающим материалом. Изобретение позволяет более полно использовать физико-химические эффекты электролиза и электрофореза, предотвращает отрицательное влияние выделяющихся пузырьков на протекание процесса, исключает пожаро- и взрывоопасность, обеспечивает удобство в обслуживании установки и увеличивает производительность. Кроме того, снижается энергоемкость процесса, повышается качество гумино-минерального концентрата. 2 с. и 14 з. п. ф-лы., 3 ил.

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНО-МИНЕРАЛЬНОГО КОНЦЕНТРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175651C1 |

| ГУМИНОВЫЙ КОНЦЕНТРАТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ГУМИНОВОГО КОНЦЕНТРАТА (ВАРИАНТЫ). СПОСОБ ОЧИСТКИ ВОДЫ ОТ ПРИМЕСЕЙ, СПОСОБ ОБЕЗВОЖИВАНИЯ ВЯЗКОТЕКУЧИХ СРЕД, СПОСОБ ДЕТОКСИКАЦИИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ, СПОСОБ УТИЛИЗАЦИИ ОСАДКОВ СТОЧНЫХ ВОД, СПОСОБ СОЗДАНИЯ ПОЧВ ИЗ ЕСТЕСТВЕННЫХ И ИСКУССТВЕННЫХ ГРУНТОВ И ВОССТАНОВЛЕНИЯ ПЛОДОРОДИЯ ДЕГРАДИРОВАННЫХ ПОЧВ, СПОСОБ КОМПОСТИРОВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ, СПОСОБ УТИЛИЗАЦИИ ОСАДКОВ ВОДОПРОВОДНЫХ ВОД | 1997 |

|

RU2125039C1 |

| Способ выделения гуминовых кислот | 1977 |

|

SU701997A1 |

| WO 9533702 А, 21.08.1996 | |||

| WO 9316961 А, 02.09.1993. | |||

Авторы

Даты

2003-12-10—Публикация

2002-09-04—Подача