Изобретение относится к технологиям получения гуминового концентрата и оборудованию для его получения и может использоваться в химической промышленности.

Гуминовые вещества широко распространены в природе и составляют основную, а иногда преобладающую часть каустобиолитов угольного ряда, к которым относятся горючие сланцы, ископаемые угли - бурый и окисленный каменный, и природных гуммитов, к которым относятся почва, торф, а также речные, озерные и морские донные отложения.

Важнейшую часть гуминовых веществ составляют гуминовые кислоты - высокомолекулярные органические соединения с молекулярным весом от 5 до 100 КД. Поскольку каждая молекула гуминовых кислот содержит по нескольку десятков кислых групп, они относятся к многоосновным кислотам. Для выделения их из природных субстанций гумитов и/или каустобиолитов угольного ряда, где они находятся в водонерастворимом состоянии в виде свободных кислот или их водонерастворимых солей, используется щелочная водная экстракция, как правило, при избытке щелочного реагента. Для этого на практике используются гидроокись калия, натрия, аммония или органические основания, с которыми гуминовые кислоты образуют водорастворимые соли. В результате получается экстракт с высоким значением рН, содержащий соли гуминовых кислот и избыток щелочи. При этом именно за счет значительного отрицательного заряда анионов гуминовых кислот, приводящего к взаимному отталкиванию макромолекул и их гидратации, обеспечивается хорошая растворимость и высокая дисперсность таких систем.

Однако сфера применения щелочных экстрактов гуминовых кислот весьма ограничена, так как высокие значения рН делают их при использовании в значительных количествах токсичными для микроорганизмов и растений, а высокий отрицательный заряд ухудшает их сорбционные, флокулирующие и структурообразующие свойства.

В то же время свободные гуминовые кислоты, образующиеся в водных системах при рН ниже 3, вследствие того что их макромолекулы не несут заметного отрицательного заряда, агрегируются, подвергаются дегидратации и выпадают из водных систем в виде хлопьевидных нерастворимых осадков. При этом удельная поверхность их контакта с жидкой фазой и, как следствие, сорбционная, агрегирующая, реакционная способность резко снижаются. Поэтому наибольший практический интерес представляют переходные состояния молекул гуминовых кислот, когда они частично диссоциированы, рН таких систем колеблется в интервале от 3,5 до 8.

Ценные свойства гуминовых кислот и их производных предопределяет их использование в сельском хозяйстве, животноводстве, медицине и для решения многих экологических задач.

Известен способ получения гуматов, включающий дробление и измельчение исходных природных гумитов (торфа или угля), обработку экстрагентом (раствором щелочи или органического основания) при механическом перемешивании, разделение твердой фазы (осадка) от жидкой фазы (гумата) и сушку гумата [Гуминовые удобрения, теория и практика их применения. - Киев: Государственное издательство сельскохозяйственной литературы, 1962, ч.2, с.528].

Недостатки этого способа заключаются в низкой интенсивности и большой длительности процесса, в результате чего из сырья преимущественно извлекаются фульвокислоты и низкомолекулярные фракции гуминовых кислот. При этом происходит набухание измельченного сырья с образованием гомогенной массы, чрезвычайно плохо разделяющейся на отходы в виде твердой фазы и целевой продукт в виде жидкой фазы.

Недостатки данного способа устранены в другом способе, включающем интенсивную обработку исходного сырья низкочастотными акустическими колебаниями и кавитирующими вибрационными струями, что резко увеличивает извлечение и выход гуминовых кислот из исходного сырья за счет его доокисления и повышает биологическую активность получаемого гумата [Патент РФ №2042422, МПК B01J 8/16].

Однако этот способ, как и описанный выше, пригоден только для получения водорастворимых солей гуминовых кислот.

В процессе экстракционного извлечения в раствор гуматов переходит большое количество высокодисперсных частиц исходного сырья, глинистых минералов и других растворимых и легко диспергируемых примесей. Так, зольность гуматов составляет 26-70%. Предварительной обработкой исходного сырья, например угля, минеральными кислотами, например серной кислотой, добиваются некоторой деминерализации, что позволяет снизить зольность гуматов до 12-20%. Однако этот прием значительно повышает стоимость и усложняет производство гуматов. Кроме того, в получаемых экстрактах обычно присутствуют остатки непрореагировавшей щелочи.

Известны способы выделения гуминовых кислот из растворов гуматов путем их подкисления до рН ниже 3. Так, например, известен способ выделения гуминовых кислот из растворов гуматов, включающий их осаждение кислотой, фильтрацию и сушку [А. С.СССР №169112, МПК С07С 63/33]. При подкислении раствора гуматов происходит замена катионов щелочных металлов или аммония на ионы водорода, и водонерастворимые свободные гуминовые кислоты выпадают в осадок. При этом происходит необратимое коагулирование коллоидов и полимеризация молекул гуминовых кислот, в результате чего резко сокращается площадь поверхности, блокируются реакционноспособные центры и падает их физико-химическая и биологическая активность. Вместе с гуминовыми кислотами в осадок выпадает большое количество минеральных примесей. С целью снижения зольности выделенные гуминовые кислоты подвергают многократной обработке щелочью, фильтрованию, переосаждению и промывке. Этот способ обладает низкой эффективностью, малой производительностью, высоким расходом реагентов (щелочи и кислоты). К его недостаткам относятся также сложность разделения осадка - гуминовых кислот и жидкой фазы - щелочного раствора, большой расход воды на промывку осажденных гуминовых кислот и высокие энергетические затраты на их последующую сушку. Кроме того, в процессе многократной обработки гуминовые кислоты частично теряют свою природную структуру и утрачивают многие ценные свойства.

Известен также способ получения гуминовых кислот, включающий обработку раствора солей гуминовых кислот постоянным электрическим током в диафрагменном электролизере с ионообменной катионитовой мембраной [А.С. СССР №181131, МПК С07С 63/33]. Согласно названному способу щелочной экстракт, содержащий раствор гумата натрия и сульфата натрия, помещают в анодное пространство двухкамерного электролизера, отделенное ионообменной катионитовой мембраной. В катодное пространство помещают раствор сульфата натрия. При установлении достаточной разности потенциалов на электродах протекает процесс электролиза воды. При этом анодное пространство подкисляется, а катодное - подщелачивается. Как только рН анодного пространства становится ниже трех, из раствора начинает выпадать свободная водонерастворимая гуминовая кислота, которая отделяется затем от аналита в других аппаратах. Одновременно в катодном пространстве образуется раствор натриевой щелочи, возвращаемый на стадию щелочной экстракции исходного продукта, так как катионитовая мембрана пропускает в катодное пространство только катионы натрия и задерживает анионы гуминовой кислоты. Процесс можно осуществлять только в двух или более камерном электролизере, поскольку необходимо поддерживать кислую среду в анодном пространстве, а в катодном пространстве в процессе электролиза накапливается щелочной раствор гидроокиси натрия. В едином межэлектродном пространстве при указанных режимах в электролите непрерывно протекает процесс взаимодействия щелочи с гуминовой кислотой с образованием исходного гумата натрия, то есть суммарно происходит лишь электролиз воды без образования конечного продукта. Этот способ является ближайшим аналогом предлагаемого и принят за прототип изобретения. К недостаткам прототипа следует отнести высокое омическое сопротивление мембраны, приводящее к большим энергопотерям и разогреву электролита. При этом имеет место значительная удельная энергоемкость процесса за счет непрерывного, интенсивного протекания реакции электролиза. Необходимость относительно частой замены мембраны усложняет конструкцию устройства, повышает эксплуатационные затраты, снижает надежность работы электролизера. Для осуществления способа необходимы специальные аппараты для отделения образовавшейся гуминовой кислоты от аналита. Способ позволяет получать непосредственно только один продукт - водонерастворимые гуминовые кислоты. При этом получаемый продукт - выпавшие в осадок гуминовые кислоты - составляет только часть объема аналита, что делает необходимым их последующее выделение из него. Это является самостоятельной сложной проблемой. Более того, получаемые таким образом водонерастворимые гуминовые кислоты имеют низкую физико-химическую активность из-за малой доступности их реакционноспособных центров, что не позволяет их использовать для решения многих сельскохозяйственных, экологических и промышленных задач.

Предлагаемое изобретение решает задачу создания простого способа получения гуминового концентрата, с низкими затратами на его осуществление, позволяющего получать одновременно несколько гуминовых продуктов без каких-либо дополнительных стадий выделения целевых продуктов.

Поставленная задача решается тем, что предлагается способ получения гуминового концентрата, по которому помещают водный раствор солей гуминовых кислот в электролизную ванну, снабженную катодом и анодом, прикладывают электрическое напряжение к названным катоду и аноду таким образом, чтобы разность потенциалов между ними была достаточна для разряда анионов солей гуминовых кислот, но ниже величины, достаточной для разряда гидроксильных ионов, а плотность тока на аноде составляла 5-600 А/м2, причем через водный раствор солей гуминовых кислот пропускают водяной пар и получают целевой продукт на поверхности анода, который затем удаляют.

Для снижения энергозатрат целесообразно удалять целевой продукт с поверхности анода непрерывно.

Способ более эффективен, если использовать соли гуминовых кислот получаемых экстрагированием щелочным реагентом из природных гумитов и каустобиолитов угольного ряда.

Наиболее технологично пропускать водяной пар через водный раствор солей гуминовых кислот в форме отдельных струй.

Целевым продуктом этого способа является гуминовый концентрат, который содержит гидратированные гуминовые кислоты, соли гуминовых кислот и минеральные компоненты исходных гумитов и каустобиолитов угольного ряда, химически связанные с содержащимися в гуминовом концентрате гуминовыми кислотами.

Например, гуминовый концентрат может иметь следующий состав: от 0,5 до 47,0 мас.% гидратированных гуминовых кислот, от 0,5 до 47,0 мас.% солей гуминовых кислот, от 0,5 до 2,5 мас.% минеральных компонентов исходных гумитов и каустобиолитов угольного ряда, представленных преимущественно полимерными соединениями железа, алюминия, кремния, химически связанных с содержащимися гуминовыми кислотами, и воду, максимальное количество которой составляет 90 мас.%.

Получаемый заявляемым способом гуминовый концентрат можно разделить на следующие типы:

- тип А - гуминовый концентрат, содержащий (по сухому веществу) 90 и более мас.% гидратированных гуминовых кислот, имеющий влажность 70-85% и консистенцию водонерастворимой пастообразной или сырой сыпучей массы с рН 3-4;

- тип В - гуминовый концентрат, содержащий (по сухому веществу) от 90 до 60 мас.% гидратированной гуминовой кислоты, имеющий влажность 90-75%, рН 4-6,5 и желеобразную консистенцию, растворимую в воде;

- тип С - гуминовый концентрат, содержащий (по сухому веществу) от 60 до 5 мас.% гидратированной гуминовой кислоты, имеющий влажность 90-80% и рН 6,5-10, имеющий вязкотекучую консистенцию, легко растворимую в воде, не теряющую водорастворимости при высушивании.

Зольность сухой части гуминовых концентратов всех типов варьируется в пределах 5-20 мас.% (по сухому веществу).

При осуществлении заявляемого способа получения гуминового концентрата в единую межэлектродную зону (зону между анодом и катодом) вводят водный раствор гуматов, полученный путем щелочной экстракции исходного сырья, воздействуя при этом на названный раствор паровой струей. Паровая струя вызывает кавитацию в водном растворе гуматов, в результате чего внутренние связи в них нарушаются, а скорость образования гуминовых солей увеличивается, что соответственно увеличивает выход гуминовых солей. Условия электрохимического процесса подбирают таким образом, чтобы в первый момент на аноде протекал разряд анионов гуминовых кислот с образованием адгезированной на поверхности анода пленки пространственного полимера, обладающего высокой вязкостью и практически фиксирующей находящиеся в прианодном пространстве анионы гуминовых кислот. Благодаря этому в пленке одновременно протекают процесс подкисления с переходом анионов гуминовых кислот в свободные кислоты и удалением из прианодного пространства ионов щелочных металлов и/или аммония и процесс электроосмотического обезвоживания. Глубина протекания этих процессов зависит, как сказано выше, от анодного потенциала, материала анода, а также концентрации гумата и времени от момента образования полимерной пленки до ее удаления. Это позволяет в едином процессе получать целую гамму различных продуктов, которые различаются степенью замещения щелочных катионов на водород в многоосновных гуминовых кислотах. По мере протекания электрохимического процесса электролит обогащается щелочью и его возвращают на стадию экстракции.

Для осуществления описанного способа предлагается устройство.

Наиболее близким аналогом предлагаемого устройства является диафрагменный электролизер с ионообменной катионитовой мембраной для получения гуминов, который содержит электролизную ванну, покрытые платиной анод и катод, катионитовую мембрану, разделяющую электролизную ванну на анодную и катодную зоны, источник постоянного тока, патрубки для подвода и отвода электролита [А.С. СССР №181131, МПК С07С 63/33], принятый за прототип изобретения. Это устройство непригодно для осуществления описанного способа.

Предлагается устройство для получения гуминового концентрата, содержащее электролизную ванну, снабженную входом и выходом для водного раствора солей гуминовых кислот и анодом и катодом, каждый из которых соединен с источником электрического напряжения, у которого анод имеет сечение в форме круга и установлен с возможностью вращения вокруг собственной оси и таким образом, что в каждый момент времени он частично погружен в находящийся в электролизной ванне водный раствор гуминовых кислот, при этом анод снабжен средством для удаления целевого продукта с его поверхности, а названная электролизная ванна снабжена средством для подачи в нее водяного пара.

Анод может быть выполнен в форме диска, а по обе стороны названного анода может быть расположена, по меньшей мере, пара катодов, имеющих форму полудисков. Устройство может содержать не один, а n анодов, установленных последовательно на общей оси, и 2n катодов, установленных попарно с обеих сторон анода.

Анод может быть выполнен в форме барабана, а катодом в этом случае может быть корпус электролизной ванны.

Средство для удаления целевого продукта с поверхности анода может быть выполнено в форме скребка, установленного с возможностью изменения его угла наклона относительно поверхности анода. Таких скребков может быть несколько.

Средство для подачи в ванну водяного пара может быть выполнено в форме трубопровода и расположено в нижней части электролизной ванны.

Устройство, имеющее в качестве анодов n дисков, а в качестве катодов - 2n полудисков, изображено на фиг.1 и 2, где: 1 - электролизная ванна, 2 - отводящий патрубок, 3 - подводящий патрубок для раствора солей гуминовых кислот, 4 - сливной патрубок, 5 - вал, 6, 7 - подшипники, 8 - муфта, 9 - привод, 10 - токопроводящее средство, 11 - средство дл удаления целевого продукта с поверхности анода, 12 - анод, 13 - источник постоянного напряжения, 14 - катод, 15 - рама, 16 - исходный раствор солей гуминовых кислот и угольная взвесь, 17 - сопло для подачи пара, 18 - сливной желоб.

На фиг.1, 2 электролизная ванна выполнена в форме горизонтально установленного желоба. На торцевых стенках ванны имеются подводящий 3 и отводящий 2 патрубки, предназначенные для подвода и отвода водного раствора солей гуминовых кислот. Раствор солей гуминовых кислот заполняет весь объем ванны 1, на дне которой имеется также сливной патрубок 4. Аноды 12 выполнены в форме дисков, каждая торцевая поверхность которых образует с каждой противолежащей стенкой катодов 14 зоны электролиза. При этом аноды 12 соединены между собой общим валом 5, установленным с возможностью вращения вокруг его продольной оси в подшипниках 6 и 7, выполненных, например, из диэлектрического материала. На одном из концов вала 5 установлена муфта 8, выполненная из диэлектрического материала и соединяющая вал 5 с приводом 9. На другом конце вала 5 имеется токоподводящее средство 10, соединенное с положительным потенциалом источника 13 постоянного напряжения. Все катоды 14 соединены с отрицательным потенциалом источника 13 постоянного напряжения.

Устройство снабжено средством 11 для удаления целевого продукта с торцевых поверхностей анодов 12, которое содержит скребки, установленные по обе стороны торцевых поверхностей каждого анода 12 с возможностью изменения угла наклона относительно этих торцевых поверхностей.

Подшипники 6 и 7, муфта 8 и средство 11 со скребками обеспечивают электрическую изоляцию каждого анода 12 и вала 5 от ванны 1 и катодов 14. Ванна установлена на раме 15. В межкатодное пространство через систему паровых сопел 17 впрыскиваются кавитирующие струи водяного пара.

Это устройство для электрохимического получения нового гуминового концентрата работает следующим образом.

Исходный водный раствор солей гуминовых кислот и угольную взвесь 16 по патрубку 3 подают в ванну 1. Посредством привода 9 во вращение приводится вал 5 и, соответственно, аноды 12. От источника постоянного напряжения 13 на аноды 12 подают положительный потенциал, а на катоды 14 - отрицательный, устанавливая тем самым разность потенциалов, достаточную для разряда анионов гуминовых кислот, но более низкую, чем потенциал разряда гидроксильных ионов.

В каждом межэлектродном зазоре происходит электролиз раствора соли гуминовых кислот. Механизм выделения гуминового концентрата на каждом аноде 12 аналогичен описанному выше, т.е. анионы гуминовых кислот движутся к аноду 12 и, разряжаясь на нем, оседают на его поверхности. При медленном вращении каждого анода 12 слой осевшего на его торцевых поверхностях гуминового концентрата выводится из раствора соли гуминовых кислот.

Средство 11 удаляет слой образовавшегося гуминового концентрата с торцевых поверхностей дисков 12 и направляет полученный продукт на складирование или затаривание через сливной желоб 18.

Процесс протекает непрерывно, то есть вращающиеся электроды 12 непрерывно выводят из электролита целевой продукт.

Проходящий через ванну 1 раствор солей гуминовых кислот и взвесь угля обрабатывается с помощью системы сопел 17 кавитирующими струями пара. А истощенный электролит отводится из ванны 1 через отводящий патрубок 2. Из ванны 1 выходит щелочной раствор, его направляют на повторную обработку исходного сырья в качестве экстрагента.

При эксплуатации заявляемого устройства происходит выпадение в осадок содержащихся в исходном растворе минеральных примесей, поэтому из ванны 1 периодически осуществляют вывод образовавшегося осадка через патрубок 4.

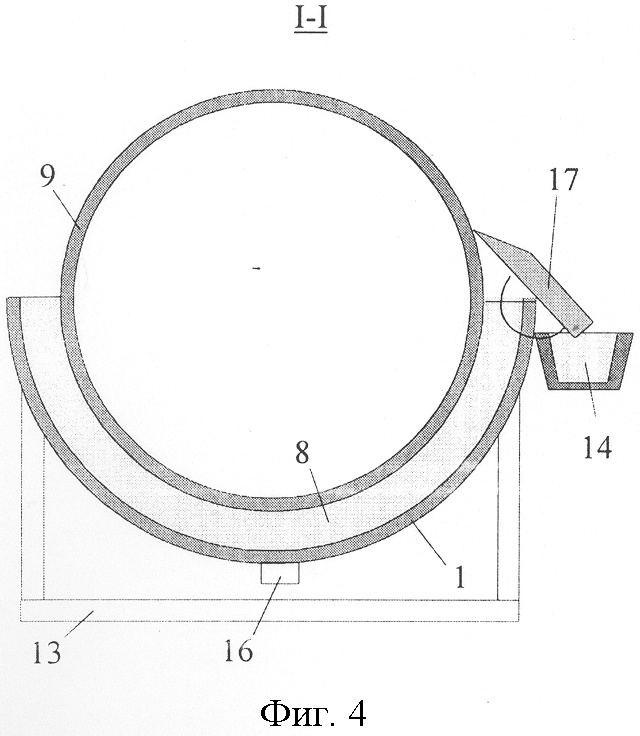

Устройство для получения гуминового концентрата из природных гумитов и каустобиолитов угольного ряда, содержащего гидратированные гуминовые кислоты, соли гуминовых кислот и минеральные компоненты исходного сырья, химически связанные с содержащимися в концентрате гуминовыми кислотами, описанным способом изображено на фиг.3 и 4, где: 1 электролизная ванна - катод, 2 подводящий патрубок, 3 - сопла для подачи пара, 4 - отводящий патрубок, 5, 6 - подшипники, 7 - вал, 8 - зазор, 9 - анод-барабан, 10 - привод, 11 - муфта, 12 - токопроводящее средство, 13 - рама, 14 - желоб, 15 - источник постоянного напряжения, 16 - сливной патрубок, 17 - средство для удаления целевого продукта с поверхности анода

Электролизная ванна - катод 1 (фиг.3) выполнена в форме цилиндрического желоба с торцевыми стенками, на которых расположены подводящий и отводящий патрубки 2 и 4. Возможно расположение подводящего и отводящего патрубков на цилиндрической поверхности ванны 1 один напротив другого (не показано). В днище ванны 1 имеется сливной патрубок 16 для удаления осадка, образующегося в электролите при осуществлении электролиза и представляющего собой нерастворимые примеси исходной соли гуминовых кислот. В ванне на валу 7 коаксиально с зазором 8 установлен барабан-анод 9. Левый и правый концы вала 7 опираются на подшипники 5 и 6 (выполненные, например, из диэлектрического материала), обеспечивающие возможность вращения вала 7. Одним концом вал 7 соединен посредством муфты 11 (выполненной, например, из диэлектрического материала) с приводом 10, число оборотов которого может регулироваться. На другом конце вала 7 установлено токоподводящее средство 12, соединенное с положительным полюсом источника постоянного напряжения 15. Средство 12 обеспечивает подвод тока на анод-барабан 9 через вращающийся вал 7. Ванна 1, установленная на раме 13, соединена с отрицательным полюсом источника постоянного напряжения 15 и заземлена.

Средство 17 (фиг.4) для удаления целевого продукта с цилиндрической поверхности барабана-анода 9 установлено на ванне 1. Приспособление 17 содержит скребок, установленный с возможностью изменения угла касания с цилиндрической поверхностью барабана-анода 9. Полученный концентрат сливается в желоб 14.

Система паровых сопел 3 обеспечивает обработку кавитирующими струями пара угольной взвеси и раствора солей гуминовых кислот в щелочном электролите для выделения гуминовых кислот.

Средства 5, 6, 11 (фиг.3) и 14, 17 (фиг.4) обеспечивают электрическую изоляцию барабана-анода 9 от ванны-катода 1.

Это устройство работает следующим образом.

Исходный водный раствор соли гуминовых кислот, например гумат натрия или калия, полученный путем обработки исходного сырья раствором щелочного реагента при обработке кавитирующими паровыми струями, подают через патрубок 4 в ванну-катод 1. Возможна подача раствора гумата как вдоль ванны 1, так и поперек (на фиг.3 не показано).

После заполнения ванны 1 водным раствором соли гуминовых кислот приводом 10 посредством муфты 11 и вала 7 приводят во вращательное движение барабан-анод 9.

От источника постоянного тока 15 через средство 12 и вал 7 на барабан 9 подают положительный потенциал, а на ванну 1 подают отрицательный потенциал. В зазоре 8 между цилиндрической частью ванны-катода 1 и барабана-анода 9 протекает процесс электролиза раствора солей гуминовых кислот с образованием на цилиндрической поверхности барабана-анода 9 слоя гуминового концентрата. Плотность тока и скорость вращения барабана-анода 9 устанавливают, исходя из необходимости получения гуминового концентрата типа А, В или С. Например, для получения гуминового концентрата типа А плотность тока устанавливают в диапазоне 300-600 А/м2, концентрация исходного раствора гумата должна составлять 4-8 мас.%, период очищения электрода должен составлять 3-10 секунд. Для получения гуминового концентрата типа В плотность тока устанавливают в диапазоне 100-400 А/м2, концентрация исходного раствора гумата должна составлять 6-9 мас.%, период очищения электрода должен составлять 2-5 секунд. Для получения гуминового концентрата типа С плотность тока устанавливают в диапазоне 50-200 А/м2, концентрация исходного раствора гумата должна составлять 8-10 мас.%, период очищения электрода должен составлять 1-3 секунды.

При вращении барабана-анода 9 выделившийся в зоне электролиза (в зазоре 8) на части цилиндрической поверхности барабана-анода 9 гуминовый концентрат выводят из раствора и далее удаляют с этой поверхности скребком 17 и направляют на складирование или расфасовку через сливной желоб 14.

В установившемся режиме работы устройства раствор солей гуминовых кислот и угольную взвесь непрерывно подают через патрубок 2 в ванну-катод 1 и непрерывно отводят из нее. В прошедшем через зону электролиза (зазор 8) растворе солей гуминовых кислот понижается концентрация органической составляющей раствора и повышается рН. Отводимый из ванны-катода раствор направляют на повторное использование в качестве экстрагента для обработки исходного сырья. В зависимости от рН этого раствора в него дополнительно вводят щелочной реагент.

В процессе электролиза раствора солей гуминовых кислот из него выпадают в виде осадка углеродные и глинистые компоненты исходного сырья, которые по мере накопления удаляют из ванны-катода 1 через сливной патрубок 16.

Пример 1

В электролизер с анодами из нержавеющих дисков подают водный раствор гумата калия и взвесь окисленного угля с концентрацией 10%. Скорость оборотов анодов составляет 10 об/мин, плотность тока на аноде 400 А/м2. В процессе электролиза на анодах образуется гуминовый концентрат типа В, содержащий гуминовые кислоты - 14%, гумат калия - 5%, связанные минеральные компоненты - 1%, воду - 80% и имеющий рН 6,0. Консистенция гуминового концентрата гелеобразная, получаемый продукт растворим в воде.

Полученный гуминовый концентрат характеризуется:

1) элементным составом С=61,8%, Н=2,9%, N=1,6%, О=33,1% и S=0,6%;

2) общей кислотностью (мэкг/г)=4,0±0,3, содержанием ОН-групп (МЭкв/г)=2,2±0,2;

3) составом минеральной части в мг/г сухого вещества: Al=3,50, Са=15,15, Cu=0,25, Mg=2,22, Mn=0,33, Sr=0,21, Zn=0,64, Fe=10,9, Na=20,23, Si=0,08;

4) гель-хроматограммой с практически единственным пиком с центром при 25000 дальтон, причем не менее 60% молекулярной массы располагается в интервале 22000-27000 дальтон;

5) спектром ЯМР, в котором присутствуют три хорошо разделенные полосы, соответствующие алкильным, ароматическим и карбоксильным углеродам, а также полностью отсутствуют поглощения при 50-100 м.д., относящиеся к углеродам, связанным с ОН-группами карбогидратных фрагментов.

Пример 2

В электролизер с нержавеющим анодом подают водный раствор гумата натрия и взвесь угля марки Д с концентрацией 12%. Скорость оборотов анода устанавливают равной 15 об/с, плотность тока на аноде 100 А/м2.

В процессе электролиза на аноде образуется гуминовый концентрат типа С, содержащий гидратированные гуминовые кислоты 1,7%, гуматы натрия 9%, связанные минеральные компоненты 0,8%, воду 89,5%, имеющий рН 7,5. Получаемый продукт имеет консистенцию вязкотекучей массы, хорошо растворимой в воде. Другие характеристики полученного гуминового концентрата в основном аналогичны указанным в примере 1.

Пример 3

В электролизер с анодом, представляющий собой барабан, выполненный из нержавеющей стали, подают водный раствор гумата калия и взвесь торфа концентрацией 9%. Скорость оборотов барабана составляет 4 об/мин, плотность тока 500 А/м2. В процессе электролиза на аноде образуется гуминовый концентрат типа А, содержащий гидратированные гуминовые кислоты 25%, гумат калия 1,5%, связанные минеральные компоненты 2,5%, воду 71%. Продукт имеет рН 4,5, пастообразную консистенцию и растворим в воде.

Другие характеристики полученного гуминового концентрата в основном аналогичны указанным в примере 1.

Описан способ получения гуминового концентрата, по которому водный раствор солей гуминовых кислот помещают в электролизную ванну, снабженную катодом и анодом, прикладывают электрическое напряжение к названным катоду и аноду таким образом, что разность потенциалов между ними достаточна для протекания электролиза названных солей гуминовых кислот с получением целевого продукта, который затем удаляют, причем к названным катоду и аноду прикладывают электрическое напряжение таким образом, чтобы разность потенциалов между ними была достаточна для разряда анионов солей гуминовых кислот, но ниже величины, достаточной для разряда гидроксильных ионов, а плотность тока на аноде составляла 5-600 А/м2, причем через водный раствор солей гуминовых кислот, помещенный в электролизную ванну, пропускают водяной пар, а целевой продукт получают на поверхности анода. Также описано устройство для получения гуминового концентрата, содержащее электролизную ванну, снабженную входом и выходом для водного раствора солей гуминовых кислот и анодом и катодом, каждый из которых соединен с источником электрического напряжения, отличающееся тем, что анод имеет сечение в форме круга и установлен с возможностью вращения вокруг собственной оси и таким образом, что в каждый момент времени он частично погружен в находящийся в электролизной ванне водный раствор гуминовых кислот, при этом анод снабжен средством для удаления целевого продукта с его поверхности, а названная электролизная ванна снабжена средством для подачи в нее водяного пара. Изобретение позволяет упростить технологию получения гуминового концентрата и позволяет получать одновременно несколько гуминовых продуктов. 2 н. и 7 з.п. ф-лы, 4 ил.

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНО-МИНЕРАЛЬНОГО КОНЦЕНТРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175651C1 |

| ПАТЕНТНО- ,,jv»x!iH'!t:r:i:*s '"4:мс |ЧНптг1,ч | 0 |

|

SU181131A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВЫХ КИСЛОЙ" | 0 |

|

SU169112A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВЫХ КИСЛОТ | 2000 |

|

RU2176631C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНО-МИНЕРАЛЬНОГО КОНЦЕНТРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2218315C1 |

Авторы

Даты

2007-10-10—Публикация

2006-04-27—Подача