Изобретение относится к области труб из композиционно-волокнистых материалов.

Известен трубопровод, содержащий стеклопластиковые трубы и муфту с клеевым соединением между ними (О. Г. Цыплаков “Конструирование изделий из композиционно-волокнистых материалов”, Ленинград: “Машиностроение”, Ленинградское отделение, 1984 г., стр. 137, рис. 4.16 (6,7)).

Недостаток такого трубопровода заключается в больших габаритах узла соединения труб и малой его надежности.

Большие габариты узла соединения труб объясняются тем, что надежность клеевого соединения гарантируется при его длине не менее пяти диаметров трубы.

Надежность такого трубопровода резко снижается с увеличением его диаметра и рабочего давления.

Известен другой трубопровод, содержащий стеклопластиковые трубы с буртиками на концах и завальцовочную муфту (см. там же, стр. 137, рис. 4.16 (3,5)).

По совокупности признаков и достигаемому результату этот трубопровод наиболее близок к заявляемому и принят за прототип.

В этом трубопроводе габариты узла соединения труб значительно уменьшены, надежность трубопровода повышена и он может использоваться при больших диаметрах и рабочих давлениях.

Однако достигнутый в этом трубопроводе положительный результат остается недостаточным, так как для восприятия осевых нагрузок при больших диаметрах трубопровода и рабочих давлениях используется завальцовочная муфта с большой толщиной стенки и большой жесткостью, завальцовка которой ведется со значительными усилиями и повышенными контактными нагрузками на стыкуемые стеклопластиковые трубы, вызывающими их повреждение и разрушения трубопровода.

Задачей изобретения является повышение надежности.

Для решения этой задачи усовершенствуется трубопровод, содержащий стеклопластиковые трубы с буртиками на концах и завальцовочную муфту.

Усовершенствование состоит в том, что трубы выполнены с дополнительными буртиками и образованными торцами буртиков канавками, а трубопровод снабжен армирующим узлом завальцовочной муфты, выполненным в виде полуколец или стеклопластиковой намотки, расположенных в канавках между торцами дополнительных буртиков и завальцовочной муфты, и охватывающего их стопорного кольца.

В варианте исполнения завальцовочная муфта выполнена с продольными прорезями на концах.

Выполнение труб с дополнительными буртиками позволяет использовать их в качестве осевого упора.

Выполнение труб с образованными торцами буртиков канавками позволяет разместить в них отогнутые концы завальцовочной муфты.

Снабжение трубопровода армирующим узлом завальцовочной муфты, выполненным в виде полуколец или стеклопластиковой намотки, расположенных в канавках между торцами дополнительных буртиков и завальцовочной муфты, и охватывающего их стопорного кольца позволяет армировать отогнутые концы завальцовочной муфты и уменьшить их толщину и жесткость без снижения несущей способности, за счет чего уменьшить контактные напряжения и повреждение стеклопластиковых труб в процессе завальцовки муфты и тем самым повысить надежность трубопровода.

Выполнение завальцовочной муфты с продольными прорезями на концах позволяет еще больше уменьшить контактные напряжения и повреждение стеклопластиковых труб в процессе завальцовки муфты.

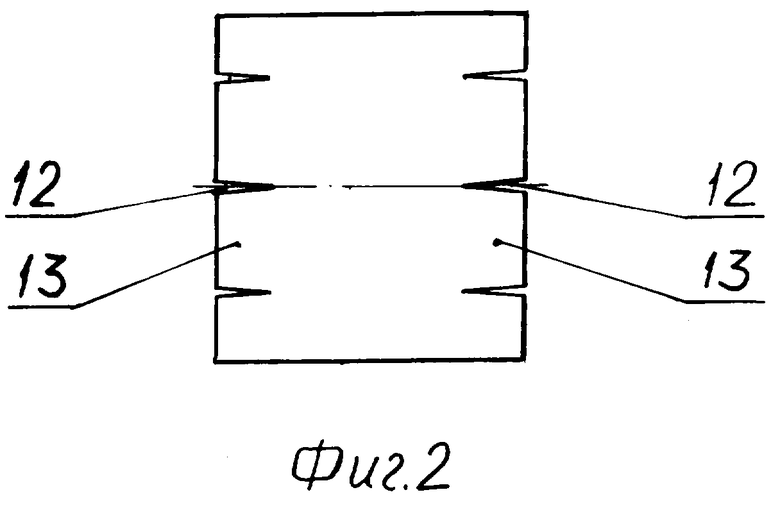

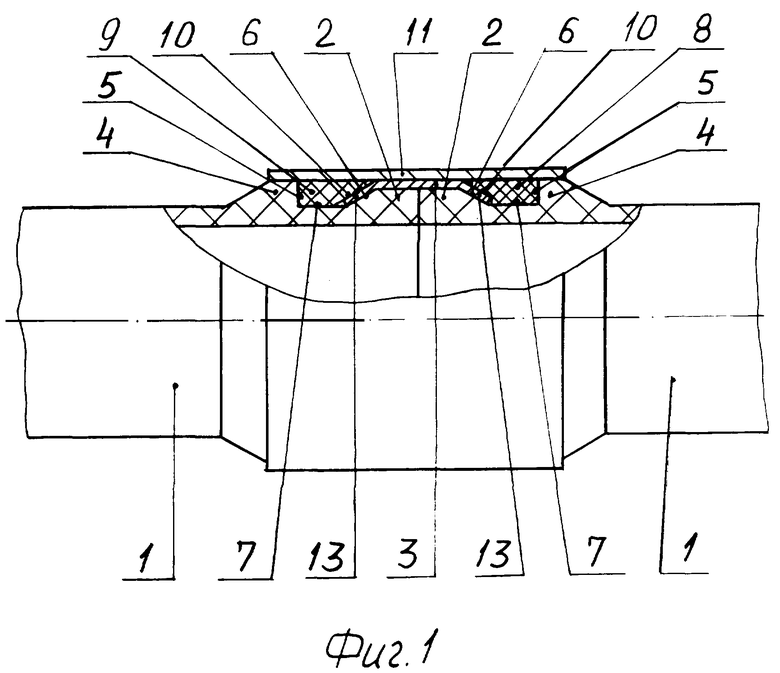

На фиг.1 показан общий вид трубопровода; на фиг.2 - завальцовочная муфта с продольными прорезями.

Трубопровод содержит стеклопластиковые трубы 1 с буртиками 2 на концах и завальцовочную муфту 3.

Трубы 1 выполнены с дополнительными буртиками 4 (что позволяет использовать их в качестве осевого упора) и образованными торцами 5 и 6 буртиков 2 и 4 канавками 7 (что позволяет разместить в них отогнутые концы завальцовочной муфты), а трубопровод снабжен армирующим узлом завальцовочной муфты 3, выполненным в виде полуколец 8 или стеклопластиковой намотки 9, расположенных в канавках 7 между торцами 5 дополнительных буртиков 4 и торцами 10 завальцовочной муфты 3, и охватывающего их стопорного кольца 11.

Завальцовочная муфта 3 может быть выполнена с продольными прорезями 12 на концах 13.

Уплотнение между трубами 1 выполнено одним из известных способов и на чертежах не показано.

При работе трубопровода под действием осевых нагрузок отогнутые концы 13 стремятся распрямиться, но армирующий узел завальцовочной муфты 3 ужесточает их и препятствует распрямлению за счет полуколец 8 или стеклопластиковой намотки 9, торцов 5 дополнительных буртиков 4 и охватывающего их стопорного кольца 11 (благодаря фиксации концов завальцовочной муфты в осевом и радиальном направлениях).

Такое выполнение трубопровода позволяет изготовить завальцовочную муфту 3 с менее жесткими концами 13 и даже ослабленной продольными прорезями 12, что снижает контактные нагрузки и вероятность разрушения стеклопластиковых труб в процессе завальцовки муфты.

Трубопровод по изобретению (благодаря уменьшенным нагрузкам на стеклопластиковые трубы и вероятности их разрушения в процессе изготовления) имеет повышенную надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА | 2003 |

|

RU2255264C2 |

| ТРУБОПРОВОД | 2003 |

|

RU2241891C1 |

| ТРУБА | 2003 |

|

RU2255265C2 |

| КОНЦЕВОЕ СОЕДИНЕНИЕ ЭЛАСТИЧНОГО ТРУБОПРОВОДА | 2009 |

|

RU2410594C1 |

| ТРУБОПРОВОД | 2003 |

|

RU2241892C1 |

| УСТРОЙСТВО КОНЦЕВОГО СОЕДИНЕНИЯ ЭЛАСТИЧНОГО ТРУБОПРОВОДА | 2010 |

|

RU2439418C1 |

| ТРУБОПРОВОД | 2004 |

|

RU2264579C2 |

| ТРУБА | 2003 |

|

RU2255263C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБОПРОВОДА | 2004 |

|

RU2272214C1 |

| ТРУБА | 2002 |

|

RU2230973C2 |

Изобретение относится к области труб из композиционно-волокнистых материалов. Трубопровод содержит стеклопластиковые трубы с буртиками на концах и завальцовочную муфту и характеризуется тем, что трубы выполнены с дополнительными буртиками и образованными торцами буртиков канавками, а трубопровод снабжен армирующим узлом завальцовочной муфты, выполненным в виде полуколец или стеклопластиковой намотки, расположенных в канавках между торцами дополнительных буртиков и торцами завальцовочной муфты, и охватывающего их стопорного кольца. Трубопровод имеет повышенную надежность. 1 з. п. ф-лы, 2 ил.

| ЦЫПЛАКОВ О.Г | |||

| Конструирование изделий из композиционно-волокнистых материалов | |||

| -Л.: Машиностроение, 1984, с | |||

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ТРУБА | 1995 |

|

RU2095676C1 |

| Соединение пластмассовых трубопроводов | 1988 |

|

SU1566159A1 |

| US 3886024 A, 27.05.1975. | |||

Авторы

Даты

2004-07-27—Публикация

2003-03-07—Подача