Изобретение относится к области сельскохозяйственного машиностроения и предназначено для обмолота початков кукурузы в селекционном процессе.

Известна селекционная кукурузная молотилка, включающая дисковый обмолачивающий рабочий орган (Молотилка кукурузная дисковая селекционная МКД-М (проспект). - НПО “Агроприбор” МСХ СССР; а.с. СССР №432882, МКИ A 01 F 11/06, 1974).

Недостатком известной молотилки является необходимость доведения влажности зерна початков порций селекционного материала кукурузы до 12…14%, но и в этом случае необходима дополнительная операция: осмотр стержней початков и при необходимости дообмолот их, т.е. отделение оставшихся на стержне зерен вручную. Это увеличивает трудоемкость процесса обмолота селекционного материала кукурузы и требует значительных складских помещений для хранения затаренных в мешкотару порций початков селекционных номеров. Указанный недостаток обусловлен следующими обстоятельствами. Дисковые рабочие органы известной молотилки не обеспечивают оптимальных параметров процесса обмолота початка. Основным обмолачивающим фактором является выкорчевывание зерна. Этот фактор зависит от плотности зерна в початке, которая в свою очередь определяется влажностью зерна. Известно, что с увеличением влажности зерна увеличивается его недомолот дисковыми рабочими органами, а при влажности свыше 18% наблюдается травмирование зерна. При влажности зерна выше 24% молотилка неработоспособна, так как рабочие органы травмируют зерно, практически не отделяя его от стержней. В этом случае осуществляют предварительно перед обмолотом принудительную или в естественных условиях сушку затаренных в мешкотару порций початков селекционных номеров.

Длительное хранение порций початков селекционных номеров перед их обмолотом, в свою очередь, приводит к снижению точности результатов определения урожайности селекционных номеров. Обусловлено это повреждением мешкотары и початков грызунами, а также обрушиванием зерна из початков и его потерю во время перемещения, находящихся в мешкотаре порций селекционных номеров, внутри складских помещений.

Известно молотильное устройство, включающее барабан цилиндрической формы и подбарабанье (патент США №3716060, МКИ A 01 F 12/24, 1973; заявка ФРГ №3303413, МКИ A 01 F 12/24, 1984).

Недостатками известного молотильного устройства являются значительное дробление и недомолот зерна початков селекционного материала кукурузы, а также неустойчивость протекания технологического процесса обмолота початков. В результате снижается точность результатов определения масс порций початков селекционных номеров и, как следствие, эффективность селекционного процесса кукурузы.

Указанные недостатки обусловлены тем, что в известном устройстве, принадлежащем к тангенциальному типу, оптимальный режим обмолота обеспечивается изменением зазоров молотильной щели, т.е. смещением молотильного барабана и подбарабанья относительно друг друга. Регулировка зазоров молотильной щели на обмолот каждого початка настолько увеличивает трудоемкость процесса обмолота, что на практике не осуществляется. С другой стороны, размерно-массовые характеристики початков, особенно разных порций селекционных номеров, колеблются в значительном диапазоне. Таким образом, обмолот початков селекционного материала осуществляется не при оптимальных зазорах молотильной щели. В тех случаях, когда величина и скорость деформации початка превышают критические значения, происходит дробление зерна и стержней початков. Причем зерна, оставшиеся на частицах разрушенного стержня початка, удаляются из молотильной щели вместе со стержнями, увеличивая недомолот зерна.

Отсутствие принудительной ориентации продольной оси початка вдоль образующей поверхности барабана, в момент его поступления в зазор на входе в молотильную щель, приводит к случаям, когда початок не перекатывается в ней от входа к выходу, а застревает. Это происходит, когда початок попадает в молотильную щель так, что его продольная ось располагается перпендикулярно образующей поверхности молотильного барабана. В этом случае початок, застряв, подвергается деформации изгиба, и стержень разрушается до того времени, когда зерно будет от него отделено. Это затрудняет последующее отделение зерна от частей стержня, увеличивая недомолот зерна. Зерно в момент застревания початка подвергается интенсивному воздействию со стороны обмолачивающих элементов барабана, что вызывает увеличение дробления зерна и даже явление "спиливания" участков зерен в муку. В результате не только возрастает энергоемкость процесса обмолота, но и снижается точность результатов взвешивания обмолоченных порций зерна.

Кроме того, застрявший початок нарушает процесс перемещения в молотильной щели последующих початков обмолачиваемой порции, что приводит к забиванию молотильной щели продуктами обмолота. Этому способствует цилиндрическая форма молотильного барабана, имеющего низкую протаскивающую способность массы в молотильной щели. Данное обстоятельство вызывает необходимость остановки молотильного устройства для очистки его молотильной щели от продуктов обмолота и дообмолота их вручную.

Известна селекционная кукурузная молотилка, содержащая зерноочистку и барабан, который в поперечном сечении имеет криволинейные участки, на которых установлены обмолачивающие элементы со смещением относительно друг друга в радиальном направлении (а.с. СССР №1068066, МКИ A 01 F 11/06, 1984; а.с. СССР №810139, МКИ A 01 F 12/18, 1981; а.с. СССР №1195944, МКИ А 01 F 12/18, 1985).

Недостатком известной молотилки является как значительный недомолот зерна, так и дробление зерна и стержней початков селекционного материала кукурузы. Это снижает точность результатов определения урожайности селекционных номеров и увеличивает энергоемкость процесс обмолота.

Указанные недостатки обусловлены тем, что в известной молотилке оптимальный режим обмолота початка обеспечивается изменением зазоров молотильной щели, т.е. смещением барабана и подбарабанья относительно друг друга. Настройку зазоров молотильной щели на обмолот каждого початка обеспечить на практике затруднительно из-за значительного увеличения трудоемкости обслуживания процесса обмолота. Поэтому процесс обмолота селекционного материала кукурузы, характеризующегося колебанием размерно-массовых характеристик початков в значительном диапазоне, осуществляется не при оптимальных параметрах молотильной щели. Это увеличивает дробление зерна и стержней початков.

Отсутствие принудительной ориентации початков, продольной осью вдоль образующей молотильного барабана, в момент подачи их в зазор на входе в молотильную щель вызывает застревание отдельных початков в процессе движения в молотильной щели от входа к выходу. Это увеличивает дробление зерна и стержней початков, недомолот зерна и трудоемкость обслуживания из-за необходимости вручную удалять продукты обмолота из молотильной щели.

Кроме того, при обмолоте гигантских форм кукурузы у початков, которые отличаются наибольшим диаметром, процесс выделения зерна начинается уже на первом обмолачивающем элементе подбарабанья. Это приводит к потере отдельных зерен, вылетающих из молотильной щели через загрузочную воронку молотилки.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому селекционному кукурузному молотильному устройству является селекционное кукурузное молотильное устройство, включающее молотильный барабан с опорами, обмолачивающие элементы которого в поперечном сечении расположены в форме криволинейных участков, подбарабанье, в боковинах которого закреплены обмолачивающие элементы в виде прутков круглого сечения, поворотный клапан на входе в рабочую щель между барабаном и подбарабаньем (патент РФ №1087112, кл. A 01 F 11/06) - прототип.

Недостатками молотилки, принятой за прототип, являются значительные недомолот зерна, а также дробление зерна и стержней початков (Куцеев В.В. Обмолот кукурузы бильными барабанами уменьшенного диаметра//Механизация работ в производстве зерна и селекционном процессе/Сб. науч. тр. КНИИСХ. - Краснодар, КНИИСХ, 1985. - С.48-58).

Указанные недостатки обусловлены тем, что в известном селекционном кукурузном молотильном устройстве оптимальные параметры режима обмолота початка обеспечиваются изменением зазора молотильной щели, т.е. смещением молотильного барабана и подбарабанья. Настройку зазоров молотильной щели на обмолот каждого початка с учетом его диаметра обеспечить затруднительно из-за резко возрастающей трудоемкости процесса обслуживания устройства в процессе эксплуатации. Поэтому процесс обмолота селекционного материала, размерно-массовые характеристики початков которого варьируют в значительном диапазоне, происходит не при оптимальных параметрах молотильной щели. Это увеличивает дробление зерна и стержней початков.

Кроме того, как показала экспериментальная проверка (см. табл. 4 в статье - Куцеев В.В. Обмолот кукурузы бильными барабанами уменьшенного диаметра//Механизация работ в производстве зерна и селекционном процессе/Сб. науч. тр. КНИИСХ. - Краснодар, КНИИСХ, 1985. - С.48-58), происходит повышенное дробление стержней початков. Это увеличивает энергоемкость процесса обмолота и затрудняет протекание последующей технологической операции - отделение зерна от стержней зерноочисткой. Обусловлено повышенное дробление стержней початков следующим. Величины зазоров между обмолачивающими элементами барабана и подбарабанья, образующих молотильную щель, устанавливаются такими, чтобы початки, имеющие наибольшие диаметры, обмолачивались в передней части молотильной щели, а мелкие початки - в конце. В результате стержни крупных початков, зерно от которых отделилось в передней или средней части молотильной щели, продолжают перемещаться по молотильной щели к выходу. В этот период, и особенно в момент прохода через зазор на выходе, происходит их разрушение в результате деформации, превышающей критическую величину. Другими словами, зазоры на конечном участке молотильной щели, обеспечивающие процесс обмолота карликовых форм кукурузы, початки которых имеют минимальный диаметр, являются малыми для обеспечения перемещения без разрушения для стержней початков гигантских форм кукурузы.

Техническим решением задачи является повышение качества обмолота початков селекционного материала кукурузы.

Задача достигается тем, что в селекционном кукурузном молотильном устройстве, содержащем молотильный барабан с опорами, обмолачивающие элементы которого в поперечном сечении расположены в форме криволинейных участков, подбарабанье, в боковинах которого закреплены обмолачивающие элементы, и поворотный клапан на входе в рабочую щель между барабаном и подбарабаньем, согласно изобретению опоры молотильного барабана жестко закреплены в боковинах подбарабанья, последний обмолачивающий элемент подбарабанья закреплен с возможностью смещения относительно предпоследнего обмолачивающего элемента, а на выходе рабочей щели между барабаном и подбарабаньем установлен дополнительный обмолачивающий элемент.

Благодаря отличительным признакам заявленного устройства достигается следующий технический результат.

Крепление опор молотильного барабана жестко в боковинах подбарабанья обеспечивает постоянство зазоров молотильной щели над каждым из обмолачивающих элементов подбарабанья, придает боковинам подбарабанья функции ограждения молотильного устройства. Отсутствие механизма регулировки зазоров молотильной щели позволяет устранить сквозные пазы в боковых ограждениях, что упрощает задачу герметизации молотильного устройства, т.е. предотвращение потерь зерна через неплотности ограждения, а также упразднение ограждения молотильного устройства облегчает задачу очистки рабочих органов от зерна после обмолота каждой порции початков очередного селекционного номера, т.е. способствует предотвращению сортосмешивания.

Крепление последнего обмолачивающего элемента подбарабанья с возможностью смещения относительно предпоследнего обеспечивает увеличение зазоров между последним обмолачивающим элементом и предпоследним ( ), а также дополнительным обмолачивающим элементом (

), а также дополнительным обмолачивающим элементом ( ), что в случаях прохода сквозь эти зазоры особо крупных по диаметру стержней початков предотвращает их разрушение.

), что в случаях прохода сквозь эти зазоры особо крупных по диаметру стержней початков предотвращает их разрушение.

Форма молотильного барабана, имеющего в поперечном сечении криволинейные участки, т.е. форма "храповика", в отличие от цилиндрической формы барабана, в момент его вращения обеспечивает дополнительную радиальную составляющую. Сочетание формы "храповика" молотильного барабана и зазоров  и

и  в подбарабанье обеспечивает устойчивость процесса удаления стержней из молотильной щели через эти зазоры.

в подбарабанье обеспечивает устойчивость процесса удаления стержней из молотильной щели через эти зазоры.

Установка дополнительного обмолачивающего элемента на выходе рабочей щели между барабаном и подбарабаньем препятствует прохождению через зазор на выходе початков и стержней. Это обеспечивает полный обмолот початков селекционного материала кукурузы, имеющих минимально возможный диаметр. Отпадает необходимость в регулировке зазоров рабочей щели.

Анализ свойств совокупности признаков заявляемого устройства и свойств совокупности признаков обнаруженного прототипа и аналогов показал, что совокупность признаков заявляемого устройства проявляет усиленное свойство прототипа - имитирует для каждого диаметра початка свое молотильное устройство, что может быть описано следующим выражением

где γ - угол обхвата фрагмента подбарабанья, которое совместно с криволинейным барабаном образует элементарное молотильное устройство α;

γΣ - множество углов обхвата всех фрагментов подбарабанья.

Совокупность элементарных устройств является системой N - элементарных молотильных устройств

где А - множество всех элементарных молотильных устройств;

α1, α2…αn- элементарные молотильные устройства.

Каждый початок, в зависимости от своего диаметра, обмолачивается одним из элементарных молотильных устройств, т.е. соответствие зазоров молотильной щели диаметру початков достигается автоматически. Отпадает необходимость в регулировке зазоров молотильной щели. Таким образом, оптимизируются параметры процесса обмолота початков селекционного материала кукурузы с одновременным упрощением обслуживания молотильного устройства в процессе его эксплуатации.

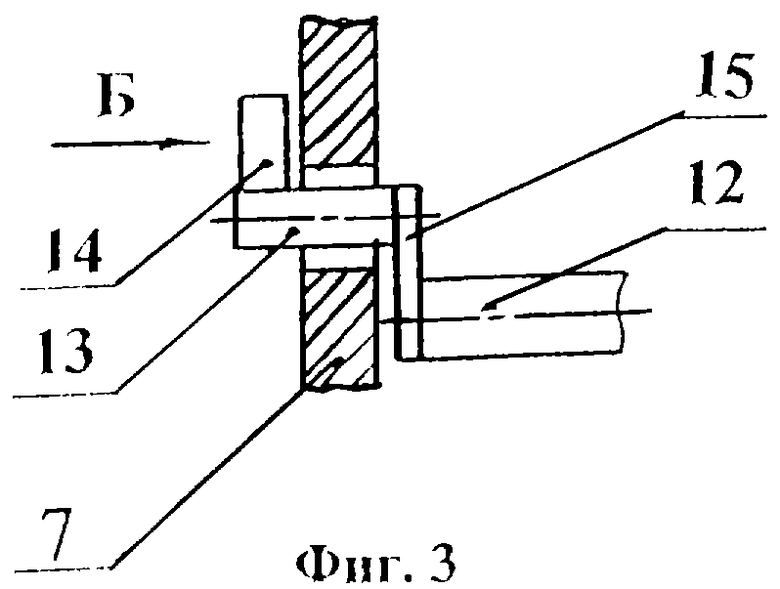

На фиг.1 схематично изображено заявляемое молотильное устройство, вид сбоку; на фиг.2 - тоже, вид А; на фиг.3 - предпочтительный вариант выполнения крепления предпоследнего обмолачивающего элемента подбарабанья; на фиг.4 - вид Б на фиг.3; на фиг.5 - поворотный клапан в аксонометрии.

Селекционное кукурузное молотильное устройство содержит молотильный барабан 1, имеющий в поперечном сечении форму из двух или трех криволинейных участков, образованных из обмолачивающих элементов 2 в виде прутков круглого сечения, а также щитков 3. Молотильный барабан 1 вращается в подшипниковых опорах 4. Подбарабанье 5 содержит обмолачивающие элементы 6 в виде прутков круглого сечения, закрепленных в боковинах 7. На входе в молотильную щель, образованную молотильным барабаном 1 и подбарабаньем 5, расположен поворотный клапан 8, выполненный корытообразным с рукояткой 9 и возвратной пружиной 10. Опоры 4 молотильного барабана 1 закреплены в боковых ограждениях 7 подбарабанья 5 жестко, т.е. без возможности смещения барабана 1 и подбарабанья 5 относительно друг друга. Геометрические параметры рабочей щели связаны следующими зависимостями:

,

,

где ΔZ - разница между зазорами двух смежных обмолачивающих элементов подбарабанья и рабочей поверхностью барабана на обмолачивающих элементах, наиболее удаленных от его центра;

dдоп - допустимая величина деформации початка;

и

,

,

где  - зазор между последним и дополнительным обмолачивающими элементами подбарабанья;

- зазор между последним и дополнительным обмолачивающими элементами подбарабанья;

- зазор между последним и смежным с ним обмолачивающим элементом подбарабанья;

- зазор между последним и смежным с ним обмолачивающим элементом подбарабанья;

Zn - зазор между остальными обмолачивающими элементами подбарабанья.

Зависимость  позволит обеспечивать разрушение зерна початков в моменты затягивания его в зазоры между обмолачивающими элементами барабана и подбарабанья в процессе перемещения их в молотильной щели от входа к выходу. Она определяет длину молотильной щели устройства.

позволит обеспечивать разрушение зерна початков в моменты затягивания его в зазоры между обмолачивающими элементами барабана и подбарабанья в процессе перемещения их в молотильной щели от входа к выходу. Она определяет длину молотильной щели устройства.

Зависимость  обеспечивает удаление стержней початков, с которых обрушено зерно, целыми из молотильной щели. Обусловлено это тем, что для достижения этого обеспечивается экспериментально определенная величина зазоров (

обеспечивает удаление стержней початков, с которых обрушено зерно, целыми из молотильной щели. Обусловлено это тем, что для достижения этого обеспечивается экспериментально определенная величина зазоров ( и

и  ).

).

На выходе из рабочей щели между барабаном 1 и подбарабаньем 5 установлен дополнительный обмолачивающий элемент 11. Зазор на выходе из щели, образованный барабаном 1 и подбарабаньем 5, для прохода обмолачиваемой массы не пригоден, т.е. практически отсутствует. Для предотвращения ударов поверхностей барабана 1 и подбарабанья 5, в случае появления значительной величины биения вращающегося барабана 1, монтажный зазор 8 на выходе из молотильной щели над последним обмолачивающим элементом подбарабанья и обмолачивающими элементами барабана, наиболее удаленными от его центра, (Rбмах) составляет 2…4 мм.

Последний обмолачивающий элемент 12 подбарабанья 5 крепится в боковых ограждениях 7 на осях 13, снабженных упорами 14. Оси 13 соединены с обмолачивающим элементом 12 кронштейном 15, а упоры 14 с обеих сторон снабжены пружинами 16, закрепленными на боковинах 7.

Селекционное кукурузное молотильное устройство работает следующим образом. Порции початков селекционных номеров кукурузы поштучно укладываются в корытообразный поворотный клапан 8 и поворотом рукоятки 9 подаются на вход в молотильную щель, образованную обмолачивающими элементами 2 барабана 1 и обмолачивающими элементами 6 подбарабанья 5. После выгрузки очередного початка поворотный клапан 8 возвращается в исходное положение пружиной 10.

Початок, поступивший в молотильную щель между барабаном 1 и подбарабаньем 5, сориентирован своей продольной осью вдоль продольной оси барабана 1, за счет контактов с обмолачивающими элементами 2 вращающегося барабана 1 перемещается в молотильной щели от ее входа к выходу. Когда зазор между обмолачивающими элементами 2 и 6 соответствует условию затягивания в него початка данного диаметра, початок затягивается в него, деформируясь. В результате деформации початка зерно начинает отделяться от стержня. Дообмолот початка идет при затягивании его обмолачивающими элементами 2 на последующие два-три обмолачивающих элемента 6 (что показала проведенная скоростная киносъемка опытного образца заявляемого устройства). Так каждый початок порций селекционного материала кукурузы, характеризуемых значительным варьированием размерных характеристик початков, обмолачивается на участке молотильной щели, соответствующем его диаметру. Происходит "самонастройка" зазоров рабочей щели под каждый початок без смещения барабана 1 и подбарабанья 5 относительно друг друга.

Зерно, обрушенное со стержней, сепарируется сквозь подбарабанье 5, а стержни, отделенные от зерна, продолжают перемещение в молотильной щели под действием обмолачивающих элементов 2 барабана 1. Дойдя до зазоров  и

и  между обмолачивающими элементами 6, 11, 12 подбарабанья 5, стержни початков удаляются из молотильной щели через эти зазоры под воздействием обмолачивающих элементов 2 барабана 1. При этом выталкивающее воздействие на стержни початков со стороны обмолачивающих элементов 2 усиливается за счет расположения последних на криволинейных участках поперечного сечения барабана 1. В момент контакта обмолачивающие элементы 2 проскальзывают по поверхности стержня початка, при этом каждый последующий из них смещает стержень дальше в зазор между обмолачивающими элементами 6 подбарабанья 5. Стержни початков, диаметр которых превышает величину зазора

между обмолачивающими элементами 6, 11, 12 подбарабанья 5, стержни початков удаляются из молотильной щели через эти зазоры под воздействием обмолачивающих элементов 2 барабана 1. При этом выталкивающее воздействие на стержни початков со стороны обмолачивающих элементов 2 усиливается за счет расположения последних на криволинейных участках поперечного сечения барабана 1. В момент контакта обмолачивающие элементы 2 проскальзывают по поверхности стержня початка, при этом каждый последующий из них смещает стержень дальше в зазор между обмолачивающими элементами 6 подбарабанья 5. Стержни початков, диаметр которых превышает величину зазора  и

и  , проходя через них, давят на последний обмолачивающий элемент 12, смещая его. Происходит его проворот на оси 13 за счет кривошипного механизма, образованного осью 13, кронштейном 15 и обмолачивающим элементом 12. При смещении обмолачивающего элемента 12 сжимается пружина 16, и стержень проходит через увеличивающиеся зазоры между обмолачивающими элементами 4, 12, удаляясь из молотильного устройства. После прохождения стержня обмолачивающий элемент 12 возвращается в исходное положение пружинами 16.

, проходя через них, давят на последний обмолачивающий элемент 12, смещая его. Происходит его проворот на оси 13 за счет кривошипного механизма, образованного осью 13, кронштейном 15 и обмолачивающим элементом 12. При смещении обмолачивающего элемента 12 сжимается пружина 16, и стержень проходит через увеличивающиеся зазоры между обмолачивающими элементами 4, 12, удаляясь из молотильного устройства. После прохождения стержня обмолачивающий элемент 12 возвращается в исходное положение пружинами 16.

Зерно и стержни початков каждого селекционного номера, поступая из молотильной щели, разделяются на решете зерноочистки. Зерно каждого селекционного номера затаривается отдельно, а затем определяется его урожайность.

Использование предлагаемого селекционного кукурузного молотильного устройства в сравнении с известными молотильными устройствами позволит оптимизировать параметры процесса обмолота селекционного материала кукурузы при одновременном упрощении обслуживания молотильного устройства в период эксплуатации. Оптимизация параметров процесса обмолота позволит снизить недомолот и дробление зерна, а также энергоемкость процесса. Снижение недомолота и дробления зерна в свою очередь снизит погрешность при определении урожайности селекционных номеров кукурузы, что увеличит эффективность селекционного процесса кукурузы.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЛОТИЛКА ДЛЯ ОБМОЛОТА СЕЛЕКЦИОННОГО ЗЕРНА | 1993 |

|

RU2084111C1 |

| Аппарат для обмолота початков | 1981 |

|

SU1094172A1 |

| ЛИНИЯ ОБМОЛОТА СЕЛЕКЦИОННОГО МАТЕРИАЛА КУКУРУЗЫ | 1999 |

|

RU2171023C2 |

| Молотильное устройство | 1981 |

|

SU1009325A1 |

| СПОСОБ ОБМОЛОТА ПОЧАТКОВ КУКУРУЗЫ | 2000 |

|

RU2190316C2 |

| МОЛОТИЛЬНОЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2005 |

|

RU2294083C1 |

| СПОСОБ ОБМОЛОТА БОБОВ ЛЮЦЕРНЫ | 2003 |

|

RU2233066C1 |

| СПОСОБ ОБМОЛОТА ПОЧАТКОВ КУКУРУЗЫ | 1990 |

|

RU2023373C1 |

| МОЛОТИЛКА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2007 |

|

RU2340160C2 |

| Молотильное устройство | 1983 |

|

SU1132842A1 |

Изобретение относится к сельскохозяйственному машиностроению и предназначено для обмолота початков кукурузы. Устройство содержит молотильный барабан и подбарабанье с обмолачивающими элементами в виде прутков круглого сечения. На входе в образованную молотильным барабаном и подбарабаньем рабочую щель расположен корытообразный поворотный клапан с рукояткой и возвратной пружиной. Опоры молотильного барабана закреплены в боковинах подбарабанья без возможности смещения барабана и подбарабанья относительно друг друга. На выходе рабочей щели между барабаном и подбарабаньем установлен дополнительный обмолачивающий элемент. Последний обмолачивающий элемент подбарабанья закреплен с возможностью смещения, что обеспечивает увеличение зазоров между последним и предпоследним обмолачивающим элементами подбарабанья и проход сквозь зазор крупных по диаметру стержней початков без их разрушения, способствуя повышению качества обмолота початков кукурузы. 5 ил.

Селекционное кукурузное молотильное устройство, содержащее молотильный барабан с опорами, обмолачивающие элементы которого в поперечном сечении расположены в форме криволинейных участков, подбарабанье, в боковинах которого закреплены обмолачивающие элементы и поворотный клапан на входе в рабочую щель между барабаном и подбарабаньем, отличающееся тем, что опоры молотильного барабана жестко закреплены в боковинах подбарабанья, последний обмолачивающий элемент подбарабанья закреплен с возможностью смещения относительно предпоследнего обмолачивающего элемента, а на выходе рабочей щели между барабаном и подбарабаньем установлен дополнительный обмолачивающий элемент.

| Лабораторная кукурузная молотилка | 1982 |

|

SU1087112A1 |

| МОЛОТИЛКА ДЛЯ ОБМОЛОТА СЕЛЕКЦИОННОГО ЗЕРНА | 1993 |

|

RU2084111C1 |

| Объектив в оправе | 1982 |

|

SU1068866A1 |

| Молотильный аппарат | 1974 |

|

SU493204A1 |

| US 3662762 А, 16.05.1972. | |||

Авторы

Даты

2004-08-10—Публикация

2003-01-14—Подача