Предлагаемое изобретение относится к области металлургии высокопрочных алюминиевых сплавов, предназначенных для работы в сварных нагруженных конструкциях. Сплав может быть использован в виде штампованных, катаных и прессованных полуфабрикатов в различных областях народного хозяйства.

Известен сплав на основе алюминия (а.с.1584414, 1988 г., кл. С 22 С 21/12), содержащий, мас.%:

Медь 1,4-6,0

Литий 1,0-4,0

Цирконий 0,02-0,3

Титан 0,02-0,15

Бор 0,0002-0,07

Церий 0,005-0,15

Железо 0,03-0,25

По крайней мере, один из группы, содержащей, мас.%:

Неодим 0,0002-0,1

Скандий 0,01-0,35

Ванадий 0,01-0,15

Марганец 0,05-0,6

Магний 0,6-2,0

Алюминий Остальное

Сплав обладает повышенными прочностными характеристиками при криогенных температурах, хорошо сваривается различными видами сварки.

Однако данный сплав не обладает высокими прочностными характеристиками при повышенных (до 200°С) температурах. Он имеет низкую пластичность при криогенных температурах и невысокие механические свойства сварных соединений.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому сплаву является гетерогенный сплав на основе алюминия – патент РФ 2092604, 1997 г., кл. С 22 С 21/04, взятый за прототип и содержащий, мас.%:

Кремний 11-25

Медь 1,0-4,5

Магний 0,05-1,0

Железо 0,1-2,0

Марганец 0,1-2,0

Цирконий 0,01-0,3

Титан 0,01-0,4

Хром 0,005-0,5

Ванадий 0,005-0,5

Никель 0,05-2,0

Фосфор 0,01-0,1

Сера 0,005-0,01

Литий 0,001-0,01

Церий 0,005-0,10

Бериллий 0,005-0,05

Бор 0,005-0,05

Олово 0,005-0,05

Гафний 0,005-0,15

Кадмий 0,005-0,10

По крайней мере

один элемент из ряда:

Висмут, барий,

сурьма, кальций,

натрий, калий,

стронций 0,03-0,15

Алюминий Остальное

Сплав имеет повышение механические свойства (предел прочности и предел текучести) и, как следствие, повышенные механические свойства деформированных полуфабрикатов из этих сплавов и повышение выхода годного.

Недостатками сплава являются невысокие значения прочностных характеристик при повышенных (до 200°С) температурах и низкая пластичность при криогенных температурах. Сплав не обладает высокой прочностью сварных соединений. Это не позволяет использовать его в ответственных высоконагруженных сварных конструкциях. При этом при изготовлении крупногабаритных сварных конструкций свариваемость сплава недостаточна для их надежной работы.Решаемой технической задачей изобретения является улучшение прочностных характеристик при повышенной (до 200°С) температуре, повышение пластичности при криогенных температурах, свариваемости и свойств сварных соединений, что позволит изготавливать и эксплуатировать ответственные высоконагруженные герметичные сварные конструкции в широком интервале температур (минус 253-200°С).

Для решения поставленной задачи в сплав на основе алюминия, содержащий медь, литий, цирконий, кадмий, титан, бор, марганец, олово, висмут, никель и бериллий, при следующем соотношении компонентов, мас.%:

Медь 5,5-6,8

Литий 0,5-2,0

Цирконий 0,05-0,20

Кадмий 0,05-0,20

Титан 0,02-0,15

Бор 0,002-0,05

Марганец 0,05-0,8

Бериллий 0,0001-0,03

Олово 0,005-0,1

Висмут 0,005-0,1

Никель 0,01-0,05

Алюминий Остальное

При этом отношение содержания олова и висмута должно составлять 1:1.

В сплав введен никель, который увеличивает жаропрочность алюминиевых сплавов, создавая стабильные при повышенных температурах структуры, что повышает температуры начала и конца рекристаллизации сплава. Кроме того, никель образует тройное соединение Al9FeNi, снижая вредное воздействие железа в алюминиевых сплавах, что приводит к повышению пластичности сплава и улучшению свариваемости.

Бериллий, присутствующий в сплаве, способен защитить его от окисления в жидком состоянии. Поэтому в сварных соединениях резко снижается количество окисных плен, понижающих свойства сварных соединений.

Содержание олова и висмута в соотношении 1:1 позволяет создать в сплаве легкоплавкое соединение, позволяющее залечивать микронесплошности при термической обработке и сварке, что дает возможность повысить пластичность основного металла и сварных соединений, а также улучшить свариваемость и увеличить свойства сварных соединений.

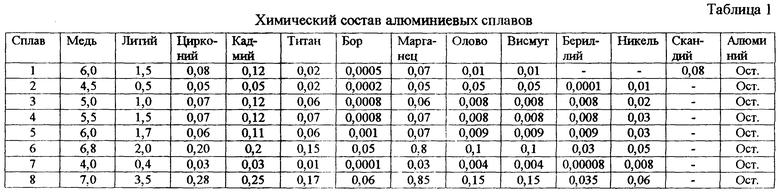

Химический состав исследуемых сплавов приведен в таблице 1.

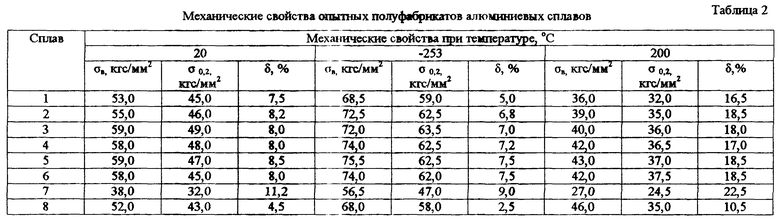

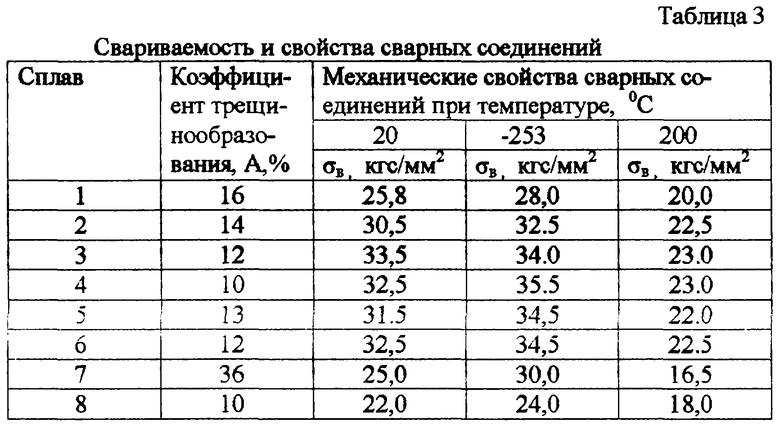

Механические свойства основного металла и сварных соединений при различных температурах испытаний приведены в таблицах 2 и 3.

Слитки диаметром 70 мм были отлиты полунепрерывным методом.

Сплав 1 соответствует сплаву, принятому в качестве прототипа.

Сплавы 2-6 соответствуют предлагаемому составу, при этом сплавы 2 и 6 содержат компоненты по нижнему и верхнему пределам их содержания в сплаве. Сплавы 7 и 8 имеют запредельные значения содержания компонентов.

Плавление шихты, рафинирование и литье слитков проводили при температуре 700-730°С. Слитки отливали со скоростью 185 мм/мин. Слитки гомогенизировали по режиму 500°С 16 часов. После механической обработки из слитков методом изотермической штамповки при 420°С изготавливали прямоугольные заготовки сечением 30×100 мм. Затем заготовки прокатывали в листы до толщины 5 мм при температуре 370-420°С и при комнатной температуре - до толщины 2 мм. Полученные листы закаливали с температуры 515°С в холодной воде и правили на роликоправильной машине. Старение проводили по режиму 170°С 16 часов. Из термически обработанных листов вырезали заготовки под образцы в поперечном направлении для испытаний на растяжение основного металла и сварных соединений.

Определение механических свойств основного металла при температуре 20°С проводили по ГОСТ 1497-84, при температуре минус 196°С - по ГОСТ 11150-84, при температуре 200°С - ГОСТ 9651-84. Свариваемость оценивали по пробе “рыбий скелет”, механические свойства сварных соединений при температуре 20 и 200°С определяли по ГОСТ 6996-66, при температуре минус 196°С - по ГОСТ 22706-77.

Из сравнения механических свойств основного металла и сварных соединений при различных температурах испытаний, приведенных в таблицах 2 и 3, видно, что предложенный сплав (сплавы 2-6) обладает более высокими прочностными свойствами (на 2-7 кгс/мм2) по сравнению с прототипом при сохранении удовлетворительной пластичности. Предлагаемый сплав обладает хорошей свариваемостью (А=10-14%) и высокой прочностью сварных соединений.

Снижение содержания легирующих компонентов - бериллия и никеля ниже предлагаемого состава приводит к снижению эффекта упрочнения. Сплав 7 имеет низкие значения прочностных характеристик основного металла и сварных соединений.

Увеличение содержания лития выше 2% и меди - 7% (сплав 8) приводит к снижению пластичности сплава, особенно при криогенной температуре. Введение в сплав большего, чем предлагается, количества циркония, кадмия, никеля и висмута вызывает образование грубых первичных включений, снижающих качество материала.

Таким образом, предлагаемый состав сплава является оптимальным. Сплавы, имеющие запредельные содержания компонентов, не обладают необходимым комплексом свойств.Использование предлагаемого сплава позволяет повысить надежность герметичных сварных конструкций, работающих в интервале температур от минус 253 до 200°С, и позволит снизить массу деталей и узлов авиакосмической техники нового поколения на 20-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2010 |

|

RU2431692C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2163940C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2014 |

|

RU2576286C2 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ Al-Cu-Li И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560481C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 2002 |

|

RU2221891C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| ГЕТЕРОГЕННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1996 |

|

RU2092604C1 |

| СПЛАВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-МАРГАНЕЦ И ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 2002 |

|

RU2230131C1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

Предлагаемое изобретение относится к области металлургии высокопрочных алюминиевых сплавов, предназначенных для работы в сварных нагруженных конструкциях. Сплав может быть использован в виде штампованных, катаных и прессованных полуфабрикатов в различных областях народного хозяйства. Предложен сплав на основе алюминия, содержащий медь, литий, цирконий, кадмий, титан, бор, марганец, олово, висмут, никель и бериллий при следующем соотношении компонентов, мас.%: медь 5,5-6,8, литий 0,5-2,0, цирконий 0,05-0,20, кадмий 0,05-0,20, титан 0,02-0,15, бор 0,0002-0,05, марганец 0,05-0,8, бериллий 0,0001-0,03, олово 0,005-0,1, висмут 0,005-0,1, никель 0,01-0,05, алюминий остальное, при этом отношение содержания олова и висмута должно составлять 1:1. Техническим результатом изобретения является создание сплава, позволяющего повысить надежность герметичных сварных конструкций, работающих в интервале температур от минус 253 до 200°С, и снизить массу деталей и узлов, применяемых в авиакосмической технике нового поколения на 20-30%. 3 табл.

Сплав на основе алюминия, содержащий медь, литий, цирконий, кадмий, титан, бор, марганец, олово, висмут, никель и бериллий, отличающийся тем, что они взяты при следующем соотношении компонентов, мас.%:

Медь 5,5-6,8

Литий 0,5-2,0

Цирконий 0,05-0,20

Кадмий 0,05-0,20

Титан 0,02-0,15

Бор 0,0002-0,05

Марганец 0,05-0,8

Бериллий 0,0001-0,03

Олово 0,005-0,1

Висмут 0,005-0,1

Никель 0,01-0,05

Алюминий остальное

при этом отношение содержания олова и висмута должно составлять 1:1.

| ГЕТЕРОГЕННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1996 |

|

RU2092604C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1988 |

|

RU1584414C |

| US 4861551, 29.08.1989 | |||

| Способ накатывания внутренней резьбы | 1974 |

|

SU476930A1 |

Авторы

Даты

2004-08-10—Публикация

2003-04-22—Подача