Изобретение относится к металлургии и может быть использовано для получения деформированных полуфабрикатов из гетерогенных сплавов на основе алюминия.

Известен сплав АЛ 26 на основе алюминия, содержащий (мас.): кремний 20,0 22,0; медь 1,5 2,5; магний 0,4 0,7; никель 1,0 2,0; марганец 0,4 - 0,8; хром 0,1 0,4; железо до 0,7; цинк до 0,3; олово до 0,01; свинец до 0,05; титан до 0,2; алюминий остальное (Строганов Г.Б. Ротенберг В.А. Гершман Г.Б. Сплавы алюминия с кремнием. М. Металлургия, 1977).

Недостатком этого сплава являются низкие механические свойства (предел прочности и предел текучести) и, как следствие, низкие механические свойства ( предел прочности и предел текучести) производимых деформированных полуфабрикатов с низким выходом (не более 30%).

Известен гетерогенный сплав на основе алюминия, включающий (мас.): кремний 11,0 13,0; медь 2,0 3,0; никель 0,4 0,9; магний 0,8 1,3; марганец 0,3 0,6; титан 0,05 0,2; цинк 0,2 1,0; литий 0,001 0,5; цирконий 0,001 0,2; железо до 0,8; олово до 0,02; свинец до 0,1, алюминий остальное (а. с. СССР N 1502647, кл. С 22 С 21/04, заявл. 25.11.1987), прототип.

Недостатком известного сплава являются низкие механические свойства (предел прочности, предел текучести), что не позволяет получать из него деформированные полуфабрикаты с высокими механическими свойствами и высоким выходом годного.

Предлагается гетерогенный сплав на основе алюминия, содержащий компоненты при следующем соотношении, мас.

Кремний 11,0-25,0

Медь 1,0-4,5

Магний 0,05-1,0

Железо 0,1-2,0

Марганец 0,1-2,0

Цирконий 0,01-0,3

Титан 0,01-0,4

Хром 0,005-0,5

Ванадий 0,005-0,5

Никель 0,05-2,0

Фосфор 0,01-0,1

Сера 0,005-0,01

Литий 0,001-0,01

Церий 0,005-0,10

Бериллий 0,005-0,05

Бор 0,005-0,05

Олово 0,005-0,05

Гафний 0,005-0,15

Кадмий 0,005-0,10

По крайней мере, один элемент из ряда висмут, барий, сурьма, кальций, натрий, калий, стронций 0,03-0,15

Алюминий Остальное

Предлагаемый сплав отличается от прототипа тем, что в него дополнительно введены ванадий, фосфор, церий, бериллий, бор, гафний, кадмий, сера и, по крайней мере, один элемент из ряда висмут, барий, сурьма, кальций, натрий, калий, стронций при следующем соотношении компонентов, мас.

Кремний 11,0-25,0

Медь 1,0-4,5

Магний 0,05-1,0

Железо 0,1-2,0

Марганец 0,1-2,0

Цирконий 0,01-0,3

Титан 0,01-0,4

Хром 0,005-0,5

Ванадий 0,005-0,5

Никель 0,05-2,0

Фосфор 0,01-0,1

Сера 0,005-0,01

Литий 0,001-0,01

Церий 0,005-0,10

Бериллий 0,005-0,05

Бор 0,005-0,05

Олово 0,005-0,05

Гафний 0,005-0,15

Кадмий 0,005-0,10

По крайней мере, один элемент из ряда висмут, барий, сурьма, кальций, натрий, калий, стронций 0,03-0,15

Алюминий Остальное

Технический результат повышение механических свойств (предела прочности и предела текучести) сплава и, как следствие, повышение механических свойств деформированных полуфабрикатов из этих сплавов и повышение выхода годного.

В сплаве с предлагаемым содержанием компонентов формируется модифицированная структура с мелкими и равномерно распределенными частицами первичных интерметаллических фаз и кремния, а также с дисперсной эвтектикой. Такая структура слитка обеспечивает повышенные механические свойства (предел прочности и предел текучести) сплава, достаточную пластичность при обработке давлением и получение качественных деформированных полуфабрикатов с высоким уровнем механических свойств и высоким выходом годного. При последующей термической обработке (закалке) формируется пересыщенный твердый раствор на основе алюминия, что обеспечивает повышение механических свойств при старении за счет выделения фазупрочнителей.

Сплав с содержанием компонентов ниже предлагаемого нижнего имеет грубую структуру с крупными кристаллам интерметаллидов и немодифицированной эвтектикой, а также с грубыми первичными кристаллами кремния, что обуславливает низкие механические свойства (предел прочности и предел текучести) слитка, что, в свою очередь, не позволяет получать деформированные полуфабрикаты с высокими механическими свойствами. Количество легирующих элементов недостаточно для получения высокого эффекта старения при термической обработке деформированных полуфабрикатов.

Сплав с содержанием компонентов выше заявляемого верхнего предела имеет грубую структуру за счет резкого увеличения объемной доли крупных и хрупких частиц интерметаллидов кристаллизационного происхождения с неблагоприятной морфологией (пластины и иглы). Повышение содержания легирующих элементов выше верхнего предела по настоящей заявке приводит к снижению механических свойств (предел прочности и предел текучести, а также относительного удлинения), что резко снижает выход годного и механические свойства деформированных полуфабрикатов

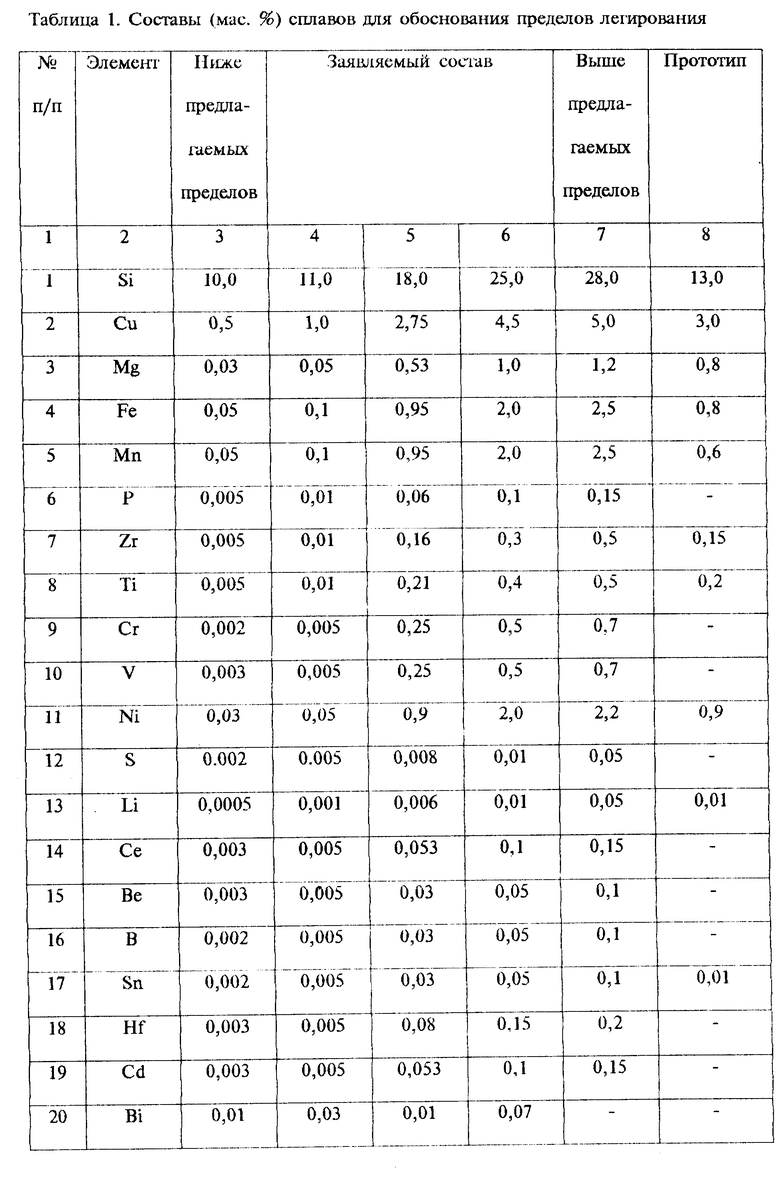

Пример. Получали сплавы с предлагаемым содержанием компонентов. Для этого готовили шихту из алюминия марки А 7 (ГОСТ 11069-64), магния марки МГ 95 (ГОСТ 804-74), фтористых солей K, Na, лигатур алюминия с Si, Cu, Ni, Fe, Sr, Ti, Zr, V, Mn, Cr, Li, Ce, Be, Sn, Hf, Cd, Ca, Bi, Ba, Sb, лигатур Cu-P, Cu-S и Ti-B. Шихту плавили в электрической печи сопротивления. При этом сначала расплавляли алюминий, затем при температуре расплавленного алюминия 850oC в расплав вводили лигатуры, после растворения лигатур температуру в печи снижали до 750-800oC и вводили магний и фтористые соли калия и натрия. После полного расплавления всей шихты, сплав отливали при температуре 750-800oC методом непрерывного литья в слитки диаметром 100 мм. Также получали и сплав в соответствии с прототипом. Составы конкретных сплавов приведены в табл. 1.

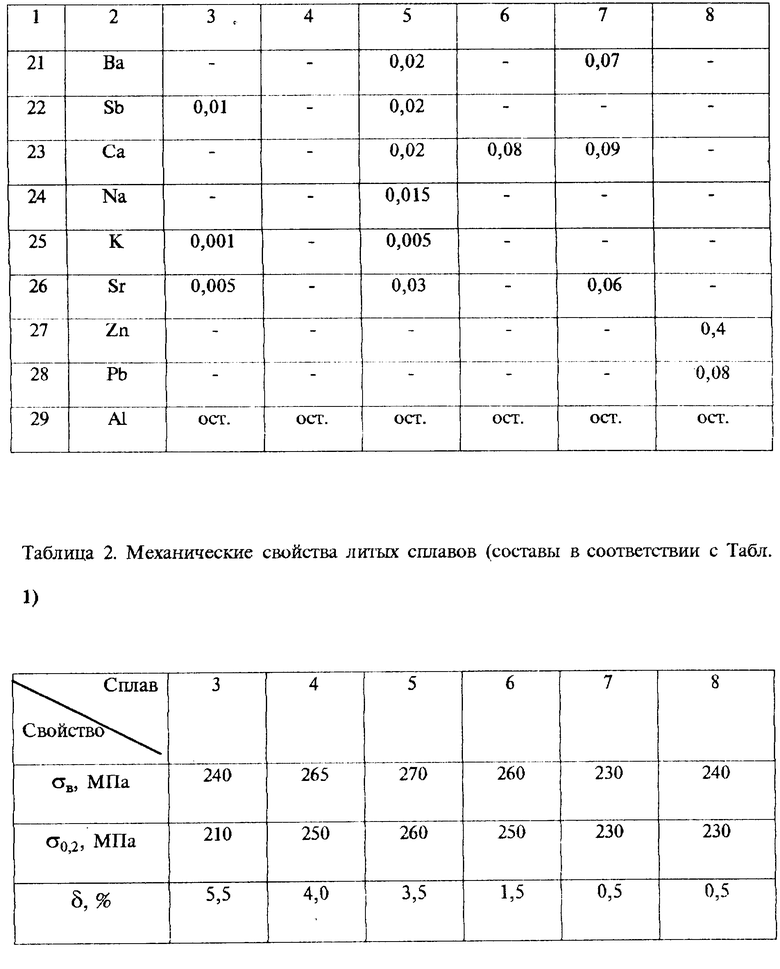

Полученные сплавы гомогенизировали при 450-460oC в течение 4 ч. Затем из них изготавливали круглые образцы для испытаний на растяжение (диаметр рабочей части 6 мм, длина рабочей части 30 мм по ГОСТ 1497-73). Испытывали при растяжении (ГОСТ 1497-73) по 5-7 образцов на каждый состав, что обеспечило достоверность определения прочностных свойств ±10 МПа. Данные по механическим свойствам приведены в табл. 2.

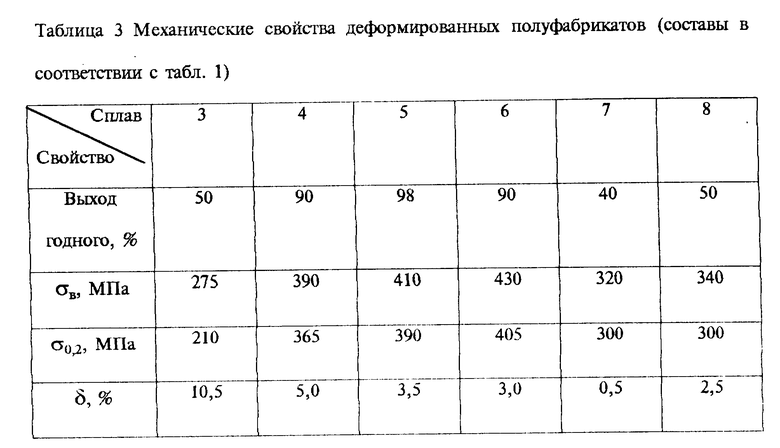

Полученные слитки прессовали на горизонтальном прессе при температуре заготовки 4501oC в полосу размерами 23 x 4 мм. Затем полосы закаливали с температуры 500oC в воду и старили при 170oC в течение 15 ч. Механические свойства после прессования определяли по стандартной методике испытаний на растяжение на стандартных плоских образцах (ГОСТ 1497-73). На каждый состав испытывали 5-7 образцов, что обеспечило достоверность определения прочностных свойств ±10 МПа. Данные по механическим свойствам приведены в табл. 3.

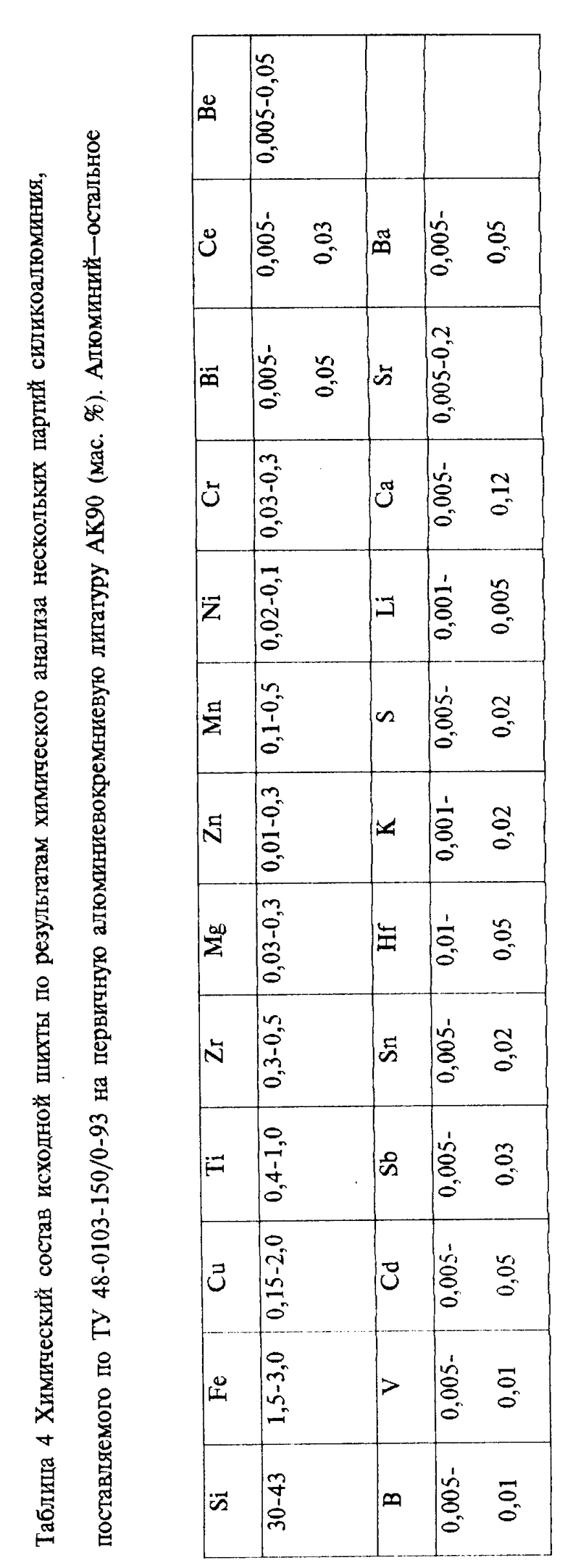

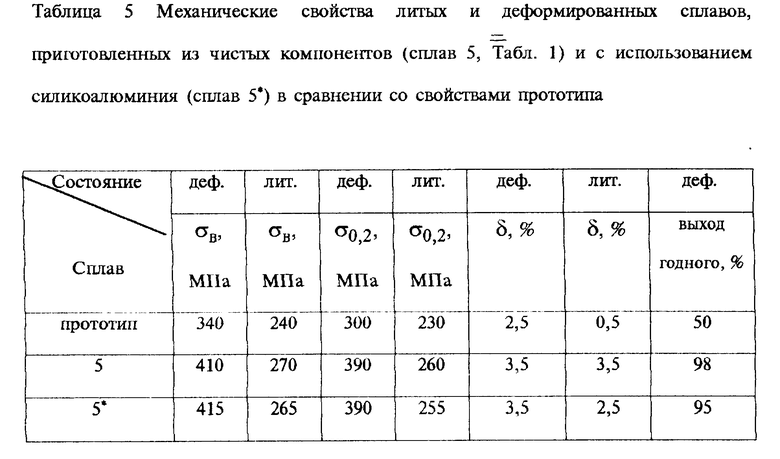

В одном из вариантов сплава для введения компонентов (Fe, Cu, Ti, Zr, Mg, Mn, Ni, Cr, Bi, Ce, Be, B, V, Cd, Sb, Sn, Hf, K, S, Li, Ca, Sr, Ba) использовали силикоалюминий производства Запорожского производственного металлургического комбината (ТУ 48-0103-150/0-93 на первичную алюминиевокремниевую лигатуру АК 90), полученный углетермическим восстановлением глиноземкремнеземистой шихты в рудновосстановительных электропечах. Использование подобной исходной шихты позволяет снизить стоимость конечного сплава. Состав использованного силикоалюминия с предельным разбросом для отдельных партий приведен в табл. 4. После расплавления шихту разбавляли алюминием марки А5, и легировали отходами сплава Д16 и лигатурами алюминия с Cu, Mg, P, Ni и V до концентраций элементов, соответствующих сплаву 5 (средний состав по предлагаемому сплаву) в табл. 1. Дальнейшая отливка и обработка сплава соответствовали описанным выше. Механические свойства сплава, полученного с использованием силикоалюминия, приведены в сравнении со свойствами сплава 5 и прототипа в табл. 5. Видно, что использование в качестве исходной шихты силикоалюминия, природно легированного многими необходимыми для предлагаемого сплава компонентами, обеспечивает высокий уровень механических свойств сплава и деформированных полуфабрикатов при высоком выходе годного.

Таким образом, в предлагаемом сплаве предел прочности и предел текучести повышаются по сравнению с прототипом в литом состоянии на 10-13% при относительном удлинении более 1,5% и в деформированном состоянии на 25- 35% при относительном удлинении более 3% Выход годного при производстве деформированных полуфабрикатов повышается с 50 до более 90% В качестве основы шихты при приготовлении сплава можно использовать силикоалюминий, получаемый углетермическим восстановлением алюмосиликатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ РАСПЛАВА ЗАЭВТЕКТИЧЕСКИХ СИЛУМИНОВ | 1999 |

|

RU2163647C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2003 |

|

RU2233903C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2019 |

|

RU2735846C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

| Свариваемый термически не упрочняемый сплав на основе системы Al-Mg | 2019 |

|

RU2726520C1 |

| КОНСТРУКЦИОННЫЙ ДЕФОРМИРУЕМЫЙ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2015 |

|

RU2599590C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ | 2011 |

|

RU2458170C1 |

| ДЕФОРМИРУЕМЫЙ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2387725C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2022 |

|

RU2800435C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ПОНИЖЕННОЙ ПЛОТНОСТЬЮ И СПОСОБ ЕГО ОБРАБОТКИ | 2011 |

|

RU2468107C1 |

Изобретение относится к металлургии и может быть использовано для получения деформированных полуфабрикатов из гетерогенных сплавов на основе алюминия. Сплав содержит следующие компоненты, мас.%: кремний 11,0-25,0; медь 1,0-4,5; магний 0,05-1,0; железо 0,1-2,0; марганец 0,1-2,0; цирконий 0,01-0,3; титан 0,01-0,4; хром 0,005-0,5; ванадий 0,005-0,5; никель 0,05- 2,0; фосфор 0,01-0,1; сера 0,005-0,01; литий 0,001-0,01; церий 0,005-0,10; бериллий 0,005-0,05; бор 0,005-0,05; олово 0,005- 0,05; гафний 0,005-0,15; кадмий 0,005-0,10; по крайней мере один элемент из ряда: висмут, барий, сурьма, кальций, натрий, калий, стронций 0,03-0,15; алюминий остальное. 5 табл.

Гетерогенный сплав на основе алюминия, содержащий кремний, медь, никель, железо, магний, марганец, титан, цирконий, хром, литий и олово, отличающийся тем, что он дополнительно содержит ванадий, фосфор, церий, бериллий, бор, гафний, кадмий, серу и по крайней мере один элемент из ряда: висмут, барий, сурьму, кальций, натрий, калий, стронций при следующем соотношении компонентов, мас.

Кремний 11 25

Медь 1,0 4,5

Магний 0,05 1,0

Железо 0,1 2,0

Марганец 0,1 2,0

Цирконий 0,01 0,3

Титан 0,01 0,4

Хром 0,005 0,5

Ванадий 0,005 0,5

Никель 0,05 2,0

Фосфор 0,01 0,1

Сера 0,005 0,01

Литий 0,001 0,01

Церий 0,005 0,10

Бериллий 0,005 0,05

Бор 0,005 0,05

Олово 0,005 0,05

Гафний 0,005 0,15

Кадмий 0,005 0,10

По крайней мере один элемент из ряда: висмут, барий, сурьма, кальций, натрий, калий, стронций 0,03 0,15

Алюминий Остальноеи

| RU, авторское свидетельство, 1502647, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-10-10—Публикация

1996-04-11—Подача