Изобретение относится к области металлургии, в частности к составам термически неупрочняемых деформируемых алюминиевых сплавов системы алюминий-магний-марганец с содержанием магния больше 3% по массе. Сплав может быть использован в производстве, в основном, тонких листов, используемых для последующей штамповки и гибки в изделия, такие как элементы емкостей, крышки банок, ключи для банок, а также для сварных и несварных элементов конструкций в судостроении, строительстве, автомобилестроении.

Сплавы системы алюминий-магний-марганец имеют относительно невысокие значения прочности, но высокую пластичность и коррозионную стойкость в отожженном состоянии, они хорошо свариваются, из них изготавливают все виды полуфабрикатов (листы, плиты, профили, штамповки) и благодаря этому сочетанию свойств они широко применяются в различных отраслях техники. Единственным способом упрочнения этих сплавов является холодная деформация (нагартовка), которая повышает прочность, но снижает пластичность, штампуемость и коррозионную стойкость. Холодная деформация также приводит к тому, что при длительном вылеживании изделий или их низкотемпературных нагревах (например, солнечный нагрев) происходит снижение прочностных свойств этих изделий.

Несмотря на это, как в российской, так и в зарубежной практике существуют состояния поставки материала с различной степенью нагартовки. В России - это: Н - нагартованный, H1 - четверть нагартованный, Н2 - полунагартованный, Н3 - три четверти нагартованный. За рубежом - это: H1 - упрочненный деформацией, Н2 - упрочненный деформацией и частично отожженный, Н4 - деформационно упрочненный и подверженный термическому воздействию во время покрытия лаком, краской или сушки.

Тонкие листы из сплава системы алюминий-магний-марганец в нагартованном (H1) и нагартованном и частично отожженном состоянии (Н2 и Н4) широко используются для изготовления различных изделий и конструкций.

К таким сплавам, в первую очередь, относятся отечественные сплавы АМг3, АМг4, АМг4,5, АМг5.

В ГОСТе 4784-97 раскрыт сплав системы алюминий-магний-марганец (АМг4), содержащий следующие компоненты, мас.%:

Магний 3,5-4,5

Марганец 0,2-0,7

Хром 0,05-0,25

Железо До 0,5

Кремний До 0,4

Медь До 0,1

Цинк До 0,25

Титан До 0,15

Алюминий Остальное

Тонкие холоднокатаные листы в состоянии H1, Н2, Н4 из этого сплава имеют, с одной стороны, недостаточно высокие значения прочности, а, с другой, низкую штампуемость, что не позволяет проводить штамповку из него в этом состоянии изделий сложной формы.

В патенте RU 2156319 (С 22 С 21/08) раскрыт сплав системы алюминий-магний-марганец для производства катаных или тянутых материалов, содержащий следующие компоненты, мас.%:

Магний 3,0-5,0

Марганец 0,5-1,0

Железо До 0,25

Кремний До 0,25

Цинк До 0,4

Один или несколько элементов из группы:

Хром До 0,25

Медь До 0,2

Титан До 0,2

Цирконий До 0,2

Алюминий Остальное

при этом Mn+2Zn>0,75, а объемная доля дисперсоидов материала более 1,2%.

Листы из этого сплава обладают высокой прочностью сварного соединения и хорошей свариваемостью. К недостаткам этого сплава можно отнести то, что тонкие холоднокатаные листы из этого сплава в состоянии Н2 и Н4 имеют недостаточно высокую прочность, низкую штампуемость и коррозионную стойкость, а листы из этого сплава в состояниях H1, Н2, Н4, т.е. после нагартовки или после нагартовки и частичного отжига, теряют прочностные свойства при вылеживании или низкотемпературных нагревах, что приводит при штамповке листов к появлению в изделиях надрывов, а также досрочному разрушению при хранении изделий из этого сплава из-за коррозионных повреждений и снижения прочности, что, в свою очередь, снижает ресурс работы изделий, ограничивает сортамент изготавливаемых изделий, повышает трудоемкость их изготовления.

Задачей изобретения является повышение прочности, штампуемости и коррозионной стойкости тонких листов и изделий из них, а также уменьшение эффекта потери прочности при длительном вылеживании (хранении) изделий.

Поставленная задача решается тем, что предложен сплав на основе алюминия, содержащий магний, марганец, титан, железо, кремний, хром, цинк, медь, алюминий и допустимые примеси, дополнительно содержащий по меньшей мере один элемент, выбранный из группы, включающей никель и кобальт, и по меньшей мере один элемент, выбранный из группы, включающей бор и углерод, при следующем соотношении компонентов, мас.%:

Магний 3,0-5,8

Марганец 0,1-1,0

Титан 0,005-0,15

Железо До 0,5

Кремний До 0,4

Хром До 0,3

Цинк До 0,4

Медь До 0,25

По меньшей мере один элемент,

выбранный из группы, включающей

Никель и кобальт 0,0005-0,25

По меньшей мере один элемент,

выбранный из группы, включающей

Бор и углерод 0,00001-0,05

Алюминий и допустимые примеси Остальное

при этом суммарное содержание марганца, хрома, титана и никеля и/или кобальта не превышает 1,1.

В частных воплощениях изобретения поставленная задача решается также тем, что сплав дополнительно содержит по меньшей мере один элемент, выбранный из группы, включающей церий, цирконий, ванадий, бериллий, гафний, скандий и молибден до 0,15 мас.% каждого и не более 0,5 мас.% в сумме.

Наиболее благоприятными соотношениями для некоторых элементов в сплаве являются следующие, мас.%:

Магний 4,2-5,4

Марганец 0,2-0,6

Железо 0,1-0,3

Кремний 0,05-0,18

Содержание допустимых примесей в сплаве не превышает, мас.%: свинец, кадмий, висмут, олово, индий, галлий, натрий, калий, кальций, барий, фтор, азот, кислород, литий - 0,05%, водород - 2,5×10-5, сера - 0,005, ниобий, вольфрам, тантал - 0,03, серебро, иттрий - 0,15.

Поставленная задача также решается изделием из тонкого листа термически неупрочняемого сплава на основе алюминия, выполненным из вышеприведенного сплава.

Изделие может быть элементом емкости, в частности банки, например крышкой, ключом, корпусом.

Изделие может быть выполнено сварным, например частью сварной конструкции в судостроении, элементом строительной конструкции в виде облицовки и др.

На изделие может быть нанесено с одной или двух сторон защитное покрытие, например лаковое, или изделие может быть ламинировано пластиком или окрашено.

Сущность изобретения состоит в следующем.

В известных сплавах сильная холодная деформация (нагартовка) приводит при последующих низкотемпературных нагревах (состояния Н2 и Н4) к интенсивному выделению частиц β-фазы (Аl3 Mg2) по границам зерен в виде непрерывной сплошной сетки, это и приводит к снижению прочностных свойств, штампуемости, технологической пластичности, коррозионной стойкости, кроме того, нестабильность твердого раствора приводит к процессу его дальнейшего распада при длительном вылеживании в условиях хранения или при технологических нагревах готовых изделий и как следствие - к снижению их свойств, разрушениям и сокращению срока службы.

Состав предложенного сплава подобран таким образом, что Со и/или Ni повышают растворимость Mg в Аl. В этом случае устойчивость твердого раствора Mg в Аl возрастает, напряжения в кристаллической решетке уменьшаются. Поэтому объемная доля β-фазы (Аl3 Mg2), выделяющейся при отжиге, технологических нагревах или вылеживании (длительном хранении) уменьшается, что приводит к повышению прочности, коррозионной стойкости и повышает стабильность свойств при длительном вылеживании. Кроме того, Со и/или Ni связывают железо в более компактные выделения и более дисперсные, чем Аl3 Fe частицы фазы AlFeCo и AlFeNi, что приводит к повышению технологичности (штампуемости) при холодной деформации листов. Добавки В и/или С образуют карбиды и/или бориды с такими элементами, как Ti, Ni, Со, Fe. Эти частицы служат местами зарождения фазы β (Аl3 Mg2 ), выделяющейся при нагревах нагартованного листа. Выделения β-фазы на этих частицах или границе раздела частица/матрица уменьшает их количество, выделяемое на границах зерен, что приводит к повышению технологической пластичности, штампуемости листов, их коррозионной стойкости.

Наличие в сплаве одного или нескольких элементов из группы: церий, цирконий, ванадий, бериллий, гафний, молибден, скандий в указанных количествах приводит к улучшению свариваемости сплава за счет дополнительного модифицирования структуры и уменьшения степени окисляемости жидкого металла при сварке плавлением.

Все это приводит к получению тонких нагартованных и частично нагартованных листов, обладающих более высокими значениями прочности, штампуемости (технологической пластичности), коррозионной стойкости и уменьшает эффект потери прочности при длительном вылеживании (хранении), что приводит к повышению срока службы изделий, расширяет номенклатуру изготавливаемых изделий, снижает трудозатраты на их изготовление.

Примеры.

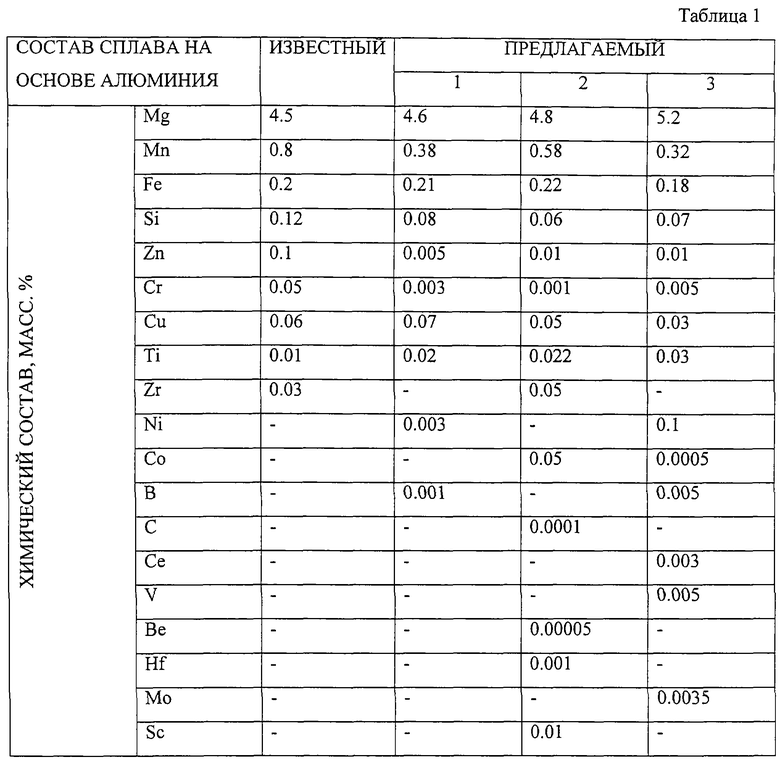

Отливали плоские слитки сечением 100×500 мм, химический состав которых приведен в табл.1.

Слитки гомогенизировали при температуре 480-500°С в течение 6 часов.

Горячую прокатку слитков проводили при температуре 430-450°С на толщину 6 мм, далее горячекатаный лист отжигали при температуре 310-350°С в течение 3-5 часов и прокатывали в холодную на толщину 1,8 мм, часть листов после дополнительного отжига прокатывали на толщину 0,3 мм, обеспечивая получение нагартованного состояния.

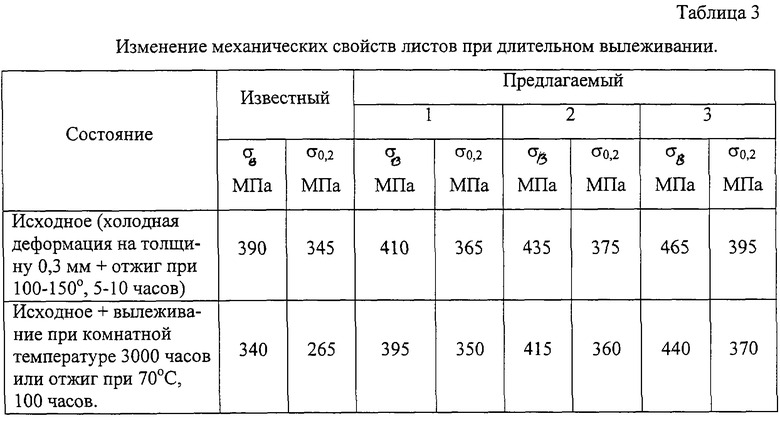

Частичный отжиг всех листов толщиной 1,8 и 0,3 мм проводили при температуре 100-150°С в течение 5-10 часов.

Для имитации длительного хранения изделий и коротких технологических нагревов использовали дополнительный отжиг листов 0,3 мм при 70°С в течение 100 часов и вылеживание при комнатной температуре в течение 3000 часов.

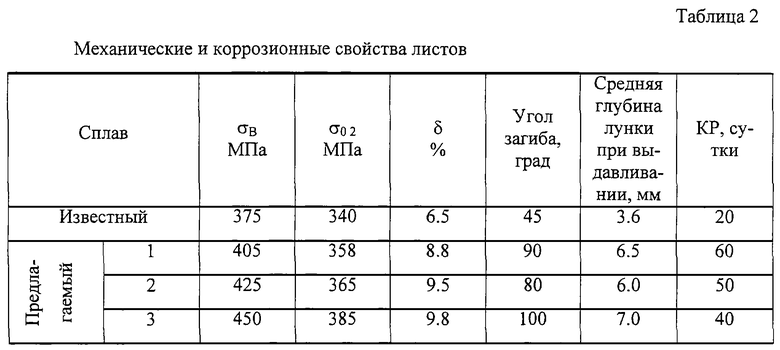

Кроме обычных механических свойств на растяжение, проводили оценку технологической пластичности листов путем испытаний на изгиб (ГОСТ 14019-80) и выдавливание (штампуемость) по методу Эриксена (ГОСТ 10510-80) и сопротивление коррозионному растрескиванию под напряжением при изгибе по ГОСТ 9019-74.

Механические и коррозионные свойства листов приведены в табл.2 и 3.

Как видно из приведенных в табл.2 данных, предлагаемый сплав по сравнению с известным имеет прочностные свойства выше на 20-60 МПа, при этом его технологическая пластичность и штампуемость в 1,5-2 раза выше, чем у известного. Сопротивление коррозионному растрескиванию также в 2-3 раза выше у предлагаемого сплава.

Из табл.3 видно, что после длительного вылеживания при комнатной температуре в течении 3000 часов или имитирующего нагрева 70°С 100 часов падение прочностных свойств у известного сплава равно 50-80 МПа, а у предлагаемого сплава 10-25 МПа, что в 2-3 раза меньше.

Таким образом, применение предлагаемого сплава позволяет повысить срок службы изделий, расширить номенклатуру изготавливаемых изделий, снижает трудозатраты на их изготовление.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2010 |

|

RU2431692C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2014 |

|

RU2576286C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2022 |

|

RU2800435C1 |

| ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2003 |

|

RU2255132C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2018 |

|

RU2688314C1 |

| ДЕФОРМИРУЕМЫЙ СПЛАВ СИСТЕМЫ АЛЮМИНИЙ-ЖЕЛЕЗО И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2004 |

|

RU2258094C1 |

| Сплав на основе системы алюминий-магний-марганец и изделия из этого сплава | 2024 |

|

RU2837062C1 |

| ДЕФОРМИРУЕМЫЙ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2013 |

|

RU2513492C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2184165C2 |

| СПЛАВ СИСТЕМЫ АЛЮМИНИЙ-МАРГАНЕЦ И ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 2002 |

|

RU2218437C1 |

Изобретение относится к области металлургии, в частности к составам термически неупрочняемых деформируемых алюминиевых сплавов системы алюминий-магний-марганец с содержанием магния больше 3% по массе. Сплав может быть использован в производстве, в основном, тонких листов, используемых для последующей штамповки и гибки для производства изделий, таких как элементы емкостей, крышки банок, ключи для банок, а также для сварных и несварных элементов конструкций в судостроении, строительстве, автомобилестроении. Предложен сплав на основе алюминия и изделие, выполненное из него, содержащие следующие компоненты, мас. %: магний 3,0-5,8, марганец 0,1-1,0, титан 0,005-0,15, железо - до 0,5, кремний -до 0,4, хром - до 0,3, цинк - до 0,4, медь - до 0,25, по меньшей мере один элемент, выбранный из группы, включающей никель и кобальт, 0,0005-0,25, по меньшей мере один элемент, выбранный из группы, включающей бор и углерод, 0,00001-0,05, алюминий и допустимые примеси - остальное, при этом суммарное содержание марганца, хрома, титана и никеля и/или кобальта не превышает 1,1. Техническим результатом изобретения является то, что заявленный сплав и изделие, выполненное из него, обладают улучшенными механическими свойствами, а также штампуемостью и коррозионной стойкостью, что позволяет повысить срок службы изделий, расширить номенклатуру изготавливаемых изделий, снизить трудозатраты на их изготовление. 2 с. и 6 з.п. ф-лы, 3 табл.

Магний 3,0-5,8

Марганец 0,1-1,0

Титан 0,005-0,15

Железо До 0,5

Кремний До 0,4

Хром До 0,3

Цинк До 0,4

Медь До 0,25

по меньшей мере один элемент, выбранный из группы, включающей

Никель и кобальт 0,0005-0,25

по меньшей мере один элемент, выбранный из группы, включающей

Бор и углерод 0,00001-0,05

Алюминий и допустимые примеси Остальное

при этом суммарное содержание марганца, хрома, титана и никеля и/или кобальта не превышает 1,1.

Магний 4,2-5,4

Марганец 0,2-0,6

Железо 0,1-0,3

Кремний 0,05-0,18

| МАТЕРИАЛ ДЛЯ СВАРНОЙ КОНСТРУКЦИИ (ВАРИАНТЫ) | 1996 |

|

RU2156319C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2184165C2 |

| Состав сварочной проволоки | 1977 |

|

SU721292A1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 0 |

|

SU349747A1 |

| US 5925313, 20.07.1999. | |||

Даты

2004-06-10—Публикация

2002-09-20—Подача