Изобретение относится к области металлургии, в частности к алюминиевым сплавам системы алюминий-магний-кремний, в том числе для изготовления массивных полуфабрикатов, получаемых прессованием, прокаткой, штамповкой, и может быть использовано в индустриальном машиностроении, строительстве, автомобильной промышленности. Из сплава, в частности, могут быть изготовлены силовые конструкции, в том числе сварные, для работы при комнатной и отрицательных температурах, а также сварочные материалы.

Сплавы системы алюминий-магний-кремний благодаря высокой пластичности в горячем состоянии получили широкое распространение для получения полуфабрикатов сложной формы в различных областях промышленности. Это, прежде всего, такие отечественные сплавы как АД31, АД33 и АД35, а также их аналоги за рубежом.

В патенте US 4113472 раскрыт сплав этой системы, содержащий следующие компоненты, мас.%:

Магний - 0,9-1,5

Кремний - 0,4-0,8

Медь - 0,9-1,5

По крайней мере один элемент из группы:

Марганец - 0,05-0,4

Железо - 0,05-0,4

Хром - 0,05-0,4

Титан - До 0,2

Ванадий - До 0,2

Цирконий - До 0,2

Кобальт - До 0,4

Никель - До 3,5

Алюминий - Остальное

при этом %Cu<%Mg+%Si, %Si<0,58 %Mg+0,25(%Mn+%Fe). Соответственно, в данном патенте раскрыто изделие, выполненное из этого сплава, а также способ изготовления изделий из этого сплава, включающий отливку слитка, его гомогенизирующий отжиг, горячую деформацию и старение.

Наиболее близким сплавом к предложенному является сплав, раскрытый в заявке Японии JP 4311545. Сплав и соответственно изделие, выполненное из негоб содержат следующие компоненты, мас.%:

Магний - 0,3-1,6

Кремний - 0,15-1,6

Никель - 0,2-6,0

Железо - 0,35-1,2

И по крайней мере один элемент из группы:

Медь - 0,05-1,0

Цинк - 0,05-1,0

Марганец - 0,05-1,0

Цирконий - 0,05-0,2

Хром - 0,05-1,0

Ванадий - 0,01-0,3

Титан - 0,001-0,1

Бор - 0,001-0,05

при этом отношение Fe/Ni=1/2-3/2.

Наиболее близкий способ изготовления изделий из сплавов системы алюминий-магний-кремний описан в патенте US 4113472, МПК7 С 22 С 21/16, 12.09.1978 п. 12 формулы изобретения. Данный способ включает получение слитка из сплава системы алюминий-магний-кремний, его гомогенизацию, горячую деформацию, закалку и старение.

Недостатками перечисленных технических решений являются низкие значения ударной вязкости при комнатной и отрицательных температурах, высокая чувствительность к межкристаллитной коррозии, ограниченная номенклатура изготавливаемых изделий из-за низкой устойчивости твердого раствора, плохая свариваемость (низкая пластичность и прочность сварных соединений), что снижает ресурс работы изделий из этого сплава, ограничивает сортамент изготавливаемых изделий и повышает трудоемкость их изготовления.

Задачей изобретения является повышение устойчивости сплава к межкристаллитной коррозии, повышение ударной вязкости при комнатной и отрицательной температурах, улучшение свариваемости. Все это расширяет сортамент изготавливаемых из сплава изделий, повышает срок службы изделий и снижает трудозатраты на их изготовление.

Поставленная задача решается тем, что сплав на основе алюминия, содержащий магний, кремний, титан, железо и цинк, дополнительно содержит по меньшей мере один металл, выбранный из группы, включающей никель и кобальт, и по меньшей мере один металл, выбранный из группы, включающей марганец, хром, цирконий и скандий, при следующем соотношении компонентов, мас.%:

Магний - 0,25-1,5

Кремний - 0,3-1,5

Титан - 0,005-0,15

Железо - 0,05-0,7

Цинк - 0,001-1,0

По меньшей мере один металл, выбранный из группы, включающей:

никель и кобальт - 0,001-0,18

По меньшей мере один металл, выбранный из группы, включающей:

Марганец - 0,001-1,2

Хром - 0,001-0,35

Цирконий - 0,001-0,25

Скандий - 0,001-0,40

Алюминий - Остальное

при этом сумма Fe+(Ni и/или Со)≤0,6, отношение Fe/(Ni и/или Со)≥2, а отношение Fe/Mg≤2.

В частных воплощениях изобретения задача решается тем, что сплав может дополнительно содержать по меньшей мере один модификатор, выбранный из группы, содержащей, мас.%:

Бор - 0,0001-0,06

Углерод - 0,00001-0,01

Ванадий - 0,001-0,20

Церий - Не более 0,15

Иттрий - Не более 0,15

Гафний - Не более 0,18

Молибден - Не более 0,18

Бериллий - Не более 0,05

Стронций - Не более 0,10

или дополнительно содержать по меньшей мере один упрочняющий металл, выбранный из группы, содержащей, мас.%:

Медь - 0,001-1,2

Серебро - 0,001-0,6

Для улучшения механической обрабатываемости сплава в него целесообразно ввести по меньшей мере один металл, выбранный из группы, содержащей, мас.%:

Свинец - Не более 1,2

Висмут - Не более 0,8

Олово - Не более 0,8

Индий - Не более 0,6

Задача решается также изделием, выполненным из вышеприведенного сплава.

Задача также решается способом изготовления этих изделий, в соответствии c которым получают слиток вышеприведенного сплава на основе алюминия, затем проводят его гомогенизацию в две ступени - на первой ступени при температуре 480-525oС в течение 10-90 мин, на второй - при температуре на 3-50oС ниже солидуса сплава и скоростью нагрева между ступенями не более 30 град/ч, горячую деформацию в интервале температур с нижним пределом, равным температуре сольвуса фазы Mg2Si минус 200oС, и верхним пределом, равным температуре сольвуса фазы Mg2Si плюс 10oС, и термическую обработку, включающую закалку и старение.

В частных воплощениях способа после горячей деформации осуществляют холодную деформацию с суммарной степенью от 10 до 90%.

Холодную деформацию желательно осуществлять путем прокатки.

После закалки можно провести холодную правку со степенью 0,2-6%.

Сущность изобретения состоит в следующем.

Химический состав сплава подобран таким образом, чтобы его структура характеризовалась мелкодисперсными выделениями фазы Al-Mg-Fe-Ni(Co), имеющей глобулярную форму взамен крупных пластинчатых частиц фазы Al-Fe или Al-Fe-Ni(Co), присутствующей в известном сплаве. Для этого уменьшено содержание никеля до 0,18% по массе, а также введены ограничения на соотношения никеля и/или кобальта и железа и соотношение железа и магния.

Образование фазы Al-Mg-Fe-Ni(Co) выводит из твердого раствора магний, увеличивая соотношение кремния к магнию, что повышает устойчивость твердого раствора за счет увеличения растворимости кремния и цинка в твердом растворе, а это уменьшает высокотемпературный зернограничный распад твердого раствора и повышает прочностные и пластические свойства сплава и его стойкость к межкристаллитной коррозии.

Повышение устойчивости твердого раствора позволяет получать из сплава массивные полуфабрикаты, что расширяет сортамент изготавливаемых из сплава изделий.

Кроме того, образование мелкодисперсной глобулярной фазы Al-Mg-Fe-Ni(Co) вместо фазы Al-Fe или Al-Fe-Ni(Co) оказывает модифицирующее действие на структуру, измельчает зерно и способствует повышению сопротивления сплава динамическим нагрузкам при комнатной и пониженных температурах.

Наличие в сплаве титана, а также таких элементов - антирекристаллизаторов как марганец, хром, цирконий и скандий в заявленных количествах позволяет резко уменьшить рост зерна при нагреве, например, под закалку или горячую деформацию и значительно повысить предел прочности и пластичность сварных соединений основного металла из этого сплава.

В частных случаях возможно введение дополнительных элементов, например, модификаторов - ванадия, углерода, бора и других, перечисленных в формуле. Они эффективно измельчают зерно на стадии выплавки слитка, что в конечном итоге позволяет улучшить конечную структуру сплава. Некоторые модификаторы могут быть особенно полезны также при изготовлении из заявленного сплава изделий, подвергаемых сварке, или сварочных материалов. Такие элементы как церий, иттрий, гафний, молибден, бериллий и стронций позволяют получить плотное сварное соединение, практически равнопрочное свариваемому металлу и с зоной термического влияния, характеризующейся мелкозернистой структурой.

В ряде случаев бывает полезным получить дополнительный выигрыш в прочности при сохранении улучшенной вязкости при комнатной и отрицательных температурах и повышенной коррозионной стойкости. В этом случае целесообразно ввести медь и/или серебро в заявленных количествах.

Элементы свинец, висмут, олово и индий, как правило, присутствуют в остаточных количествах во всех сплавах алюминия. Однако они могут специально вводиться в сплав для улучшения обрабатываемости сплава резанием или какой-либо другой механической обработкой. Наилучший результат получается, если их содержание не превышает приведенных в формуле значений.

Содержание примесей в сплаве не должно превышать следующих значений, мас.%:

Кальций - 0,05

Натрий - 0,05

Барий - 0,05

Литий - 0,05

Кадмий - 0,05

Азот - 0,05

Кислород - 0,5

Водород - 2,5•10-5

Фтор - 0,05

Сера - 0,005

Калий - 0,05

Галлий - 0,05

Режимы способа производства изделий также подобраны таким образом, чтобы получить оптимальное распределение по размерам как растворимых, так и нерастворимых фаз, а также обеспечить получение мелкозернистой структуры в изделиях из предлагаемого сплава.

Все это приводит к повышению сопротивления сплава межкристаллитной коррозии, повышению значений ударной вязкости при комнатной и пониженных температурах, более высоким значениям прочности и пластичности сварных соединений и, как следствие этого, повышению срока службы изделий, расширению сортамента изготавливаемых изделий из сплава и снижению трудозатрат на их изготовление.

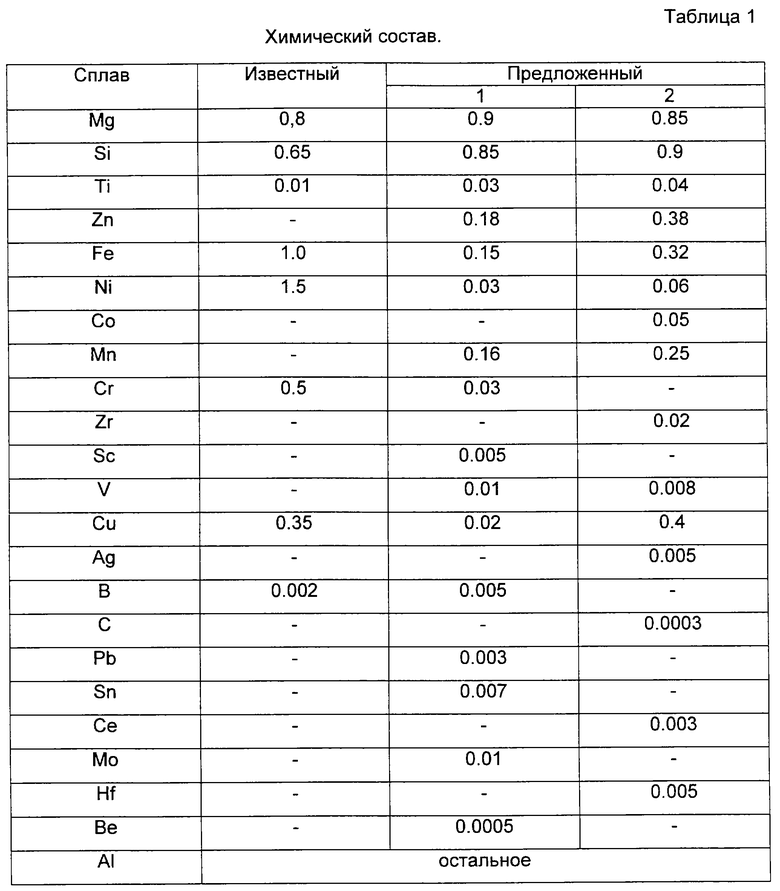

Примеры. Отливали круглые слитки ⊘130 мм и плоские сечением 80х550 мм, химический состав приведен в табл. 1.

Пример 1.

Слиток сплава 1 гомогенизировали по режиму: 480oС в течение 60 мин, нагревали со скоростью 8oС/ч до температуры 560oС, что на 30oС ниже температуры солидуса, выдерживали 4 ч. Затем проводили горячую деформацию прессованием при температуре 420oС, что на 150oС ниже температуры сольвуса фазы Mg2Si.

Закалку полученного прессованием профиля с толщиной стенки 15 мм осуществляли с охлаждением водовоздушной смесью.

Затем проводили холодную деформацию со степенью 1,8% и старение при температуре 180oС в течение 8 ч.

Пример 2. Плоский слиток сплава 2 гомогенизировали по режиму: 515oС - 30 мин, нагревали со скоростью 25oС/ч до температуры 570oС, что на 10oС ниже температуры солидуса, выдерживали 4 ч, горячую деформацию прокаткой проводили при температуре 540oС, что на 2oС выше температуры сольвуса фазы Mg2Si. Закалку плиты толщиной 40 мм проводили в воду с температурой 38oС, затем проводили старение при 180oС в течение 8 ч.

Пример 3. Плиту, полученную в примере 2, прокатывали в холодную на толщину 10 мм со степенью холодной деформации 75%, полученный лист закаливали охлаждением в воду 90oС, после закалки проводили холодную деформацию со степенью 0,8%, а затем проводили старение при температуре 180oС в течение 8 ч.

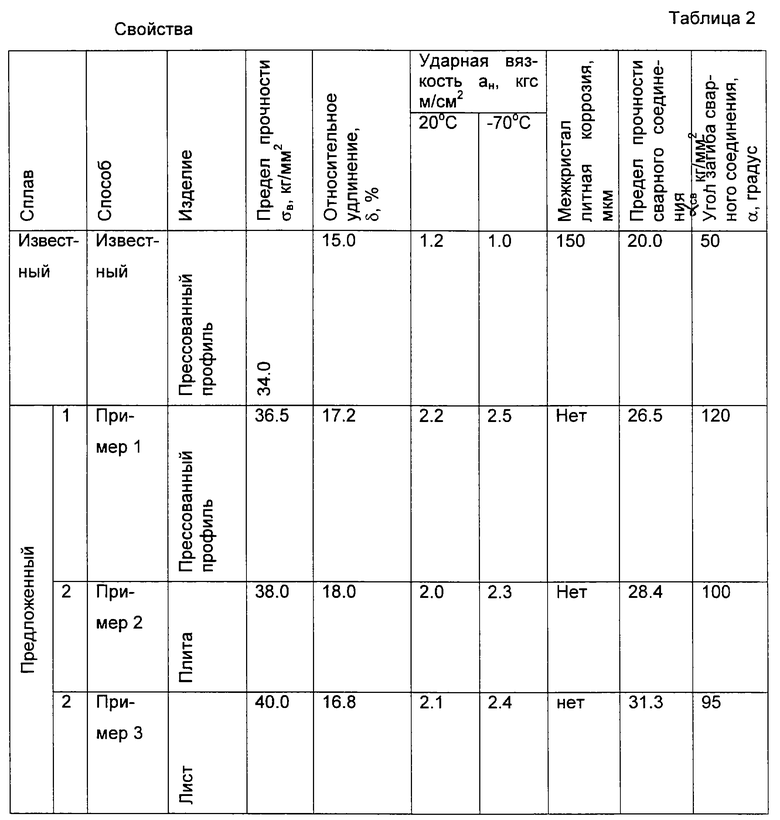

Данные испытаний механических и коррозионные свойства приведены в табл. 2.

Как видно из табл. 2, предлагаемый сплав по сравнению с известным имеет на 5-10% более высокие значения прочности основного материала, на 20-40% более высокие значения прочности сварного соединения и в 1,5-2 раза большую пластичность сварного шва. Он также имеет в 1,5-2,5 раза большую ударную вязкость, особенно при пониженной температуре (-70oС) и, в отличие от прототипа, не чувствителен к межкристаллитной коррозии.

Таким образом, изобретение позволяет повысить устойчивость сплава к межкристаллитной коррозии, повысить ударную вязкость при комнатной и отрицательных температурах, повысить прочность и пластичность сварных соединений и основного металла и, как следствие, повысить срок службы изделий, расширить их сортамент, а также снизить трудозатраты на их изготовление.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ НЕГО И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ | 2019 |

|

RU2717437C1 |

| ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2020 |

|

RU2754541C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2210614C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2020 |

|

RU2722950C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2020 |

|

RU2771396C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 1999 |

|

RU2163939C1 |

| ВЫСОКОПРОЧНЫЙ ЭКОНОМНОЛЕГИРОВАННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2012 |

|

RU2484168C1 |

| ПЛИТА ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569275C1 |

| Алюминиевый сплав | 2016 |

|

RU2647070C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2022 |

|

RU2800435C1 |

Изобретение относится к области металлургии, в частности к алюминиевым сплавам системы алюминий-магний-кремний, в том числе для изготовления массивных полуфабрикатов, получаемых прессованием, прокаткой, штамповкой, и может быть использовано в индустриальном машиностроении, строительстве, автомобильной промышленности. Предложены сплав, изделие, выполненное из него, а также способ изготовления этого изделия. Сплав содержит компоненты при следующем соотношении, мас.%: магний 0,25-1,5, кремний 0,3-1,5, титан 0,005-0,15, железо 0,05-0,7, цинк 0,001-1,0, по меньшей мере один металл, выбранный из группы, включающей никель и кобальт 0,001-0,18, по меньшей мере один металл, выбранный из группы, включающей марганец 0,001-1,2, хром 0,001-0,35, цирконий 0,001-0,25, скандий 0,001-0,40, алюминий остальное, при этом сумма Fe+(Ni и/или Со)≤0,6, отношение Fe/(Ni и/или Со)≥2, а отношение Fe/Mg≤2. B частных воплощениях изобретения сплав может содержать по меньшей мере один модификатор, и/или хотя бы один упрочняющий металл, и/или хотя бы один металл, улучшающий механическую обрабатываемость. Данный способ включает получение слитка из сплава на основе алюминия, гомогенизацию слитка в две ступени - на первой ступени при 480-525oС в течение 10-90 мин, на второй - при температуре на 3-50oС ниже солидуса сплава и скоростью нагрева между ступенями не более 30 град/ч, горячую деформацию в интервале температур с нижним пределом, равным температуре сольвуса фазы Mg2Si минуc 200oС,и верхним пределом, равным температуре сольвуса фазы Mg2Si плюс 10oС, и термическую обработку, включающую закалку и старение. Техническим результатом изобретения является повышение устойчивости сплава к межкристаллитной коррозии, повышение ударной вязкости при комнатной и отрицательной температурах, улучшение свариваемости. 3 с. и 6 з.п. ф-лы, 2 табл.

Магний 0,25 - 1,5

Кремний 0,3 - 1,5

Титан 0,005 - 0,15

Железо 0,05 - 0,7

Цинк 0,001 - 1,0

По меньшей мере один металл,

выбранный из группы, включающей

Никель и кобальт 0,001 - 0,18

По меньшей мере один металл,

выбранный из группы, включающей

Марганец 0,001 - 1,2

Хром 0,001 - 0,35

Цирконий 0,001 - 0,25

Скандий 0,001 - 0,40

Алюминий Остальное

при этом сумма Fe+(Ni и/или Со)≤0,6, отношение Fe/(Ni и/или Со)≥2, а отношение Fe/Mg≤2.

Бор 0,0001 - 0,06

Углерод 0,00001 - 0,01

Ванадий 0,001 - 0,20

Церий ≤ 0,15

Иттрий ≤ 0,15

Гафний ≤ 0,18

Молибден ≤ 0,18

Бериллий ≤ 0,05

Стронций ≤ 0,10

Медь 0,001 - 1,2

Серебро 0,001 - 0,6

Свинец ≤ 1,2

Висмут ≤ 0,8

Олово ≤ 0,8

Индий ≤ 0,6

| JP 4311545, 04.11.1992 | |||

| US 4113472, 12.09.1978 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ ДЕФОРМИРУЕМЫХ СПЛАВОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО И ЦИРКОНИЙ | 1991 |

|

RU2033468C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1992 |

|

RU2022045C1 |

| 0 |

|

SU155001A1 | |

Даты

2004-01-20—Публикация

2002-04-23—Подача