Изобретение относится к горной промышленности и создано применительно к ресурсосберегающим и безопасным технологиям разработки глубокозалегающих кимберлитовых трубок в экстремальных климатических условиях Севера.

Известен способ вскрытия месторождений полезных ископаемых при открытой разработке, включающий проведение спаренных стволов с размещением устьев стволов в верхней отработанной части карьерного поля, горизонтальных выработок и рудоспусков, соединенных с горизонтами карьера [1].

Известен также способ вскрытия глубоких горизонтов карьера, включающий попарное проведение спиралевидных наклонных стволов с соединением их концов тупиковой выработкой и размещением выходов подземных выработок к горизонтам карьера через 5-8 уступов по высоте отработки [2].

Однако оба известных способа характеризуются значительными объемами производства вскрышных работ при отработке глубоких горизонтов и недостаточной эффективностью.

Известен способ открытой разработки месторождений полезных ископаемых, применительно к ограниченным в плане месторождениям типа штока и трубки, включающий возведение вертикальной замкнутой крепи по контуру зоны доработки карьера и выемку полезного ископаемого из контура специальным подъемным устройством [3].

Данному способу присущи ограниченная область применения, большие затраты и значительная трудоемкость, связанные с возведением крепления вертикальных бортов карьера.

Известен также способ формирования нерабочего борта карьера при разработке глубоких карьеров в условиях многолетней мерзлоты, включающий сооружение уступов на конечном контуре карьера с откосами, на которые наносят теплозащитное покрытие из вспененных пластмасс с сетным полотном из синтетического материала [4].

Недостатком данного способа является низкая надежность укрепления откосов, обуславливающая снижение безопасности ведения горных работ при формировании крутых и высоких откосов, которые, в конечном итоге, вызывают выемку дополнительных объемов производства вскрышных работ из контура дорабатываемого карьера.

Известен способ отсыпки руды в рудоспуске при вскрытии и отработке горизонтов на нагорных карьерах, включающий опорный конусообразный элемент, исключающий динамические удары на приемные устройства выпускных отверстий [5].

Однако данный способ не защищает боковые стенки рудоспуска от разрушений, вызываемых соударением кусков руды об его стенку, начиная от устьевой части (от момента разгрузки автосамосвала) и по траектории перемещения кусков руды по вертикальному каналу рудоспуска.

Наиболее близким к изобретению по технической сущности является способ безэтапной отработки глубоких кимберлитовых месторождений, включающий отработку карьера до конечного контура, отстройку бортов карьера под крутыми углами, мерзлотозащитное покрытие откосов уступов, отработку горных пород, транспортировку ее автосамосвалами по горизонту, соединенному рудоспусками, квершлагами с наклонным спиралевидным стволом [6].

Недостатком способа является низкая эффективность и безопасность, обусловленные разрушением боковых стенок рудоспусков, отсутствием специальных предохранительных берм, защищающих горнотранспортное оборудование от возможного вывала горных пород с откосов уступов, сложенных вечномерзлыми породами.

Техническим результатом изобретения является повышение эффективности и безопасности ведения горных работ при разработке глубинных горизонтов месторождений открытым способом в условиях многолетней мерзлоты.

Поставленная цель достигается тем, что согласно способу вскрытия и отработки глубинных горизонтов кимберлитовых трубок, включающему отработку карьера до конечного контура, отстройку бортов карьера под крутыми углами, мерзлотозащитное покрытие откосов уступов, отработку горных пород, транспортировку ее автосамосвалами по горизонту, соединенному рудоспусками, квершлагами с наклонным спиралевидным стволом, новым является то, что квершлаги проходят от участков максимального приближения спиралевидного ствола к контуру рудного тела, в устьевой части рудоспуска сооружают специальную центрирующую потоки руды конструкцию для разгрузки автосамосвалов, откосы бортов карьера планируют машинами с исполнительными органами роторно-фрезерного типа, покрывают мерзлотозащитным торкретбетонным слоем с переменным термическим сопротивлением и крепят анкерами, отработку центральной части горизонтов карьера ведут горизонтальными уступами, а периферийные участки - уступами, наклоненными в сторону борта карьера, формируя специальные наклоненные бермы безопасности.

В предлагаемом способе новыми признаками в сравнении с прототипом являются:

- применение нового типа рудоспуска с сооружением в устьевой части специальной центрирующей потоки руды конструкции;

- использование в конструкции крутого борта мерзлотозащитного торкретбетонного слоя с переменным термическим сопротивлением и креплением его на откосах анкерами;

- использование при отработке горизонтов карьера комбинации горизонтальных и наклонных уступов;

- формирование в процессе отработки горизонтов и отстройки нерабочего борта специальной бермы безопасности, накопленной в сторону борта карьера.

Указанные новые признаки исключают недостатки существующих способов отработки глубоких кимберлитовых карьеров и обеспечивает следующие усиленные положительные свойства:

- применение новой конструкции рудоспуска со специальным устройством в устьевой его части исключает разрушение боковых стенок рудоспуска при разгрузке автосамосвалов благодаря созданию направленного потока руды по центру рудоспуска и тем самым значительно снижает текущие затраты при эксплуатации рудоспусков;

- использование нового торкретбетонного покрытия откоса с переменным термическим сопротивлением обеспечивает равномерное воздействие температуры окружающей среды на обнаженный откос вечномерзлых пород и снижает максимальные разрушающие борт карьера нагрузки, вызванные неравномерным растеплением откоса его борта, благодаря чему повышается эффективность открытых разработок;

- технология отработки горизонтов карьера комбинацией горизонтальных и наклонных уступов позволяет формировать специальную наклоненную предохранительную берму уменьшенной ширины для улавливания падающих с откосов крутых и высоких уступов камней и, в конечном итоге, для повышения безопасности ведения горных работ при работе горнотранспортного оборудования в контурной зоне карьера.

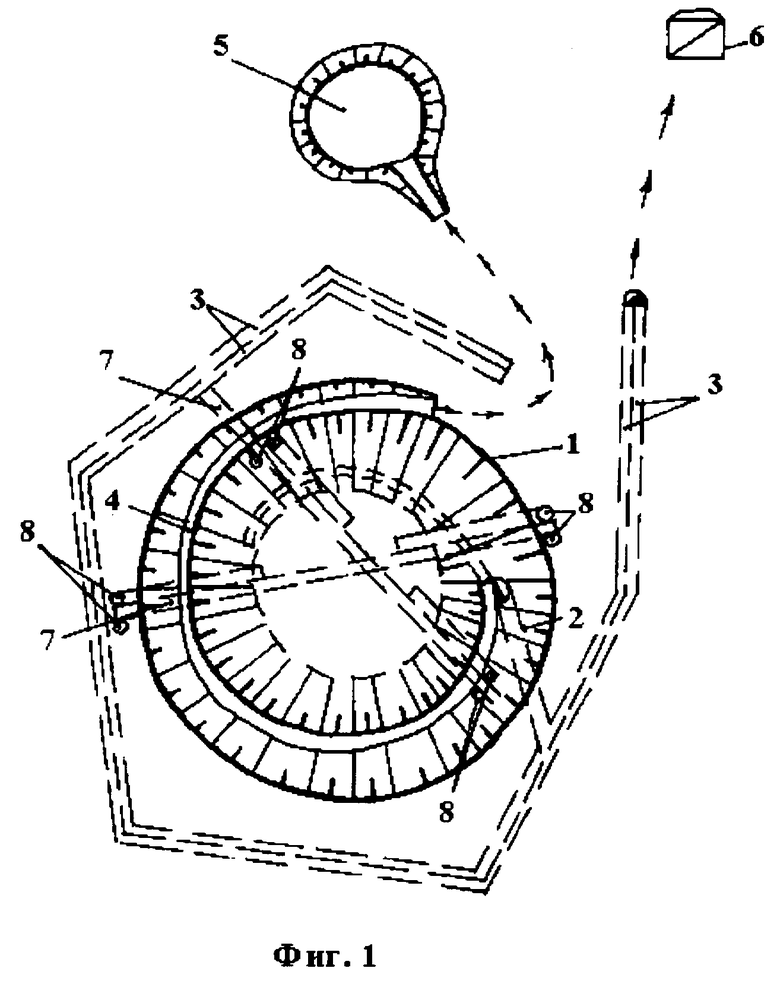

Способ поясняется чертежами.

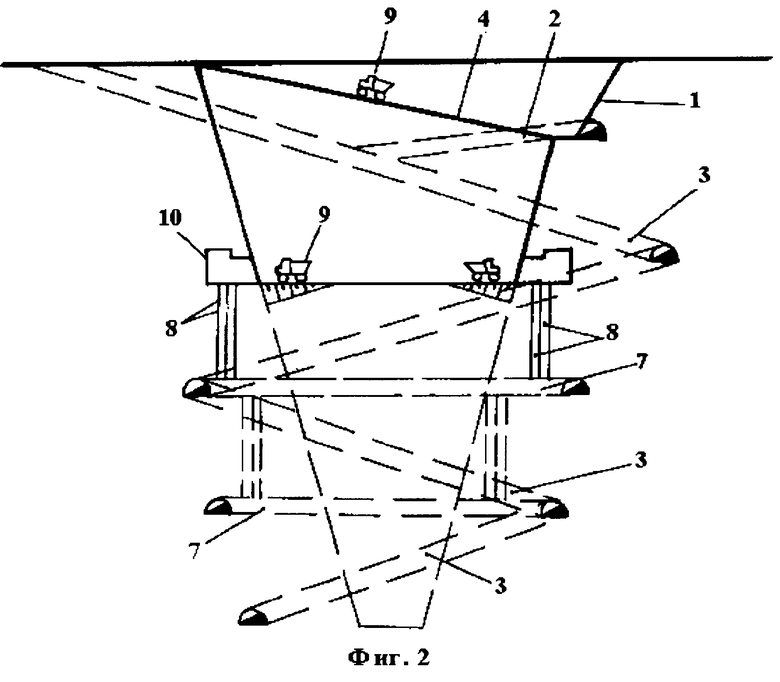

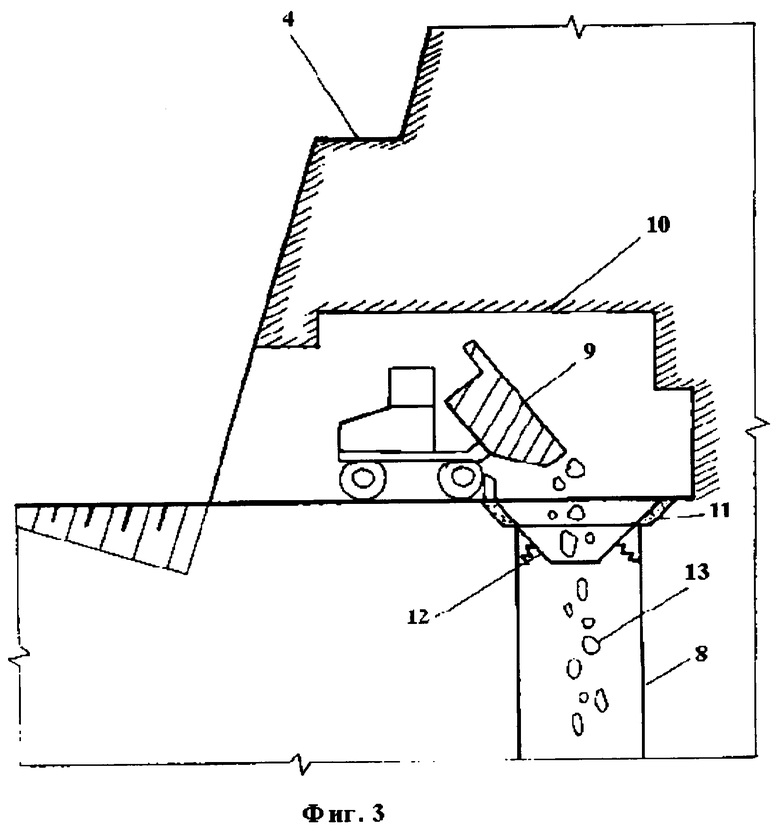

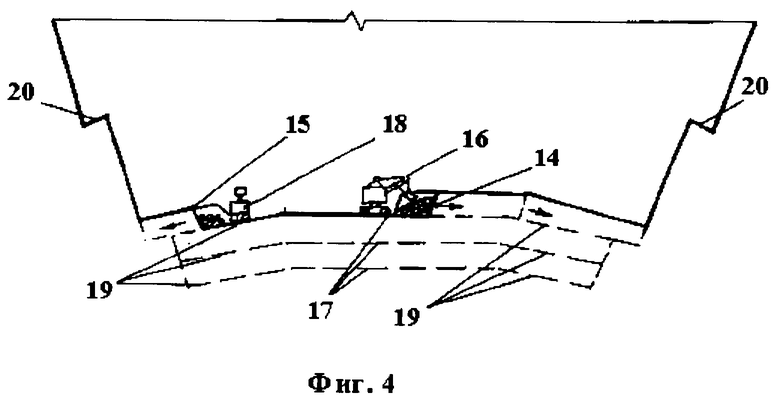

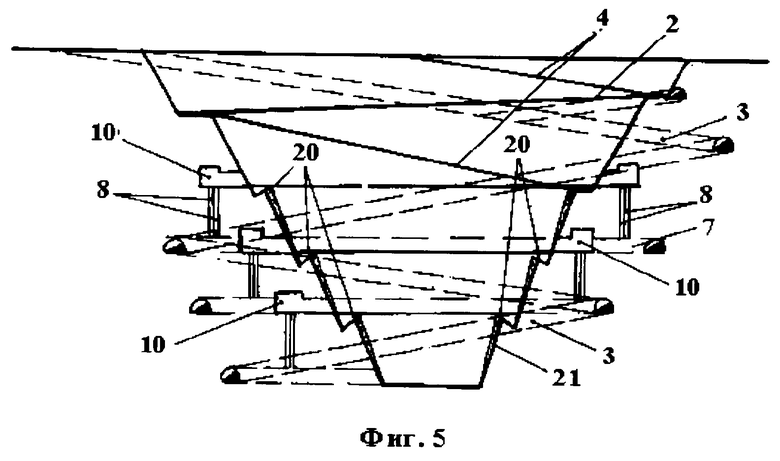

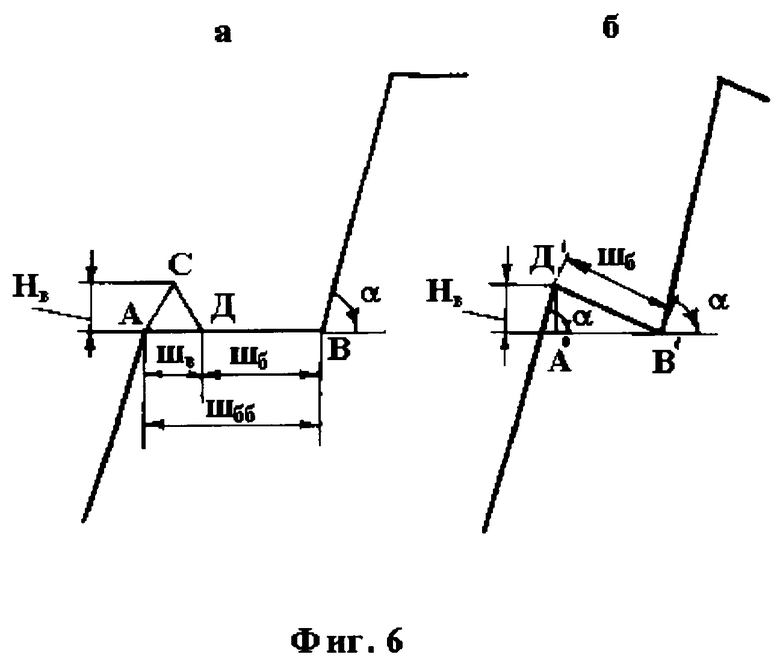

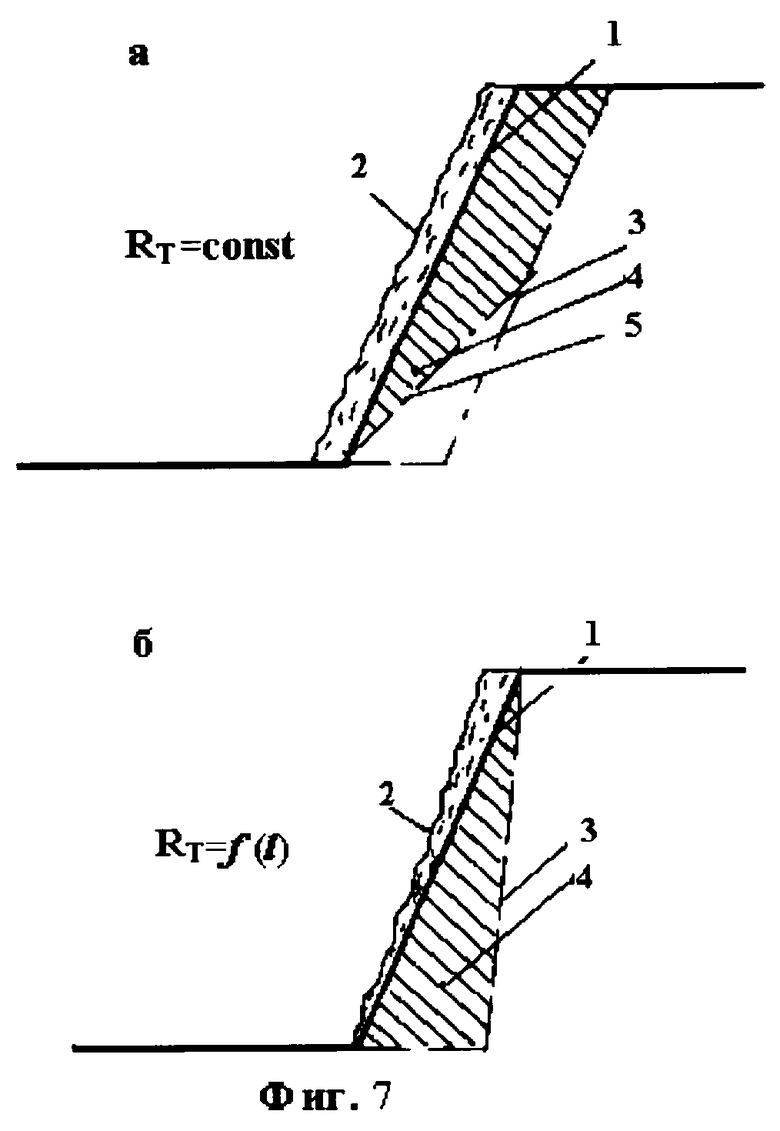

На фиг.1 изображен план карьера с расположением подземных выработок; на фиг.2 - поперечный разрез карьера; на фиг.3 - схема рудоспуска; на фиг.4 - схема отработки карьера комбинацией горизонтальных и наклонных уступов; на фиг.5 - положение нерабочего борта карьера на конец отработки; на фиг.6 - схема к расчету ширины бермы; на фиг.7 - схема тепловой защиты борта карьера торкретбетонным слоем.

Способ осуществляется следующим образом.

От борта карьера 1 и дневной поверхности (фиг.1) проходят наклонные стволы 2 и 3. Причем наклонный ствол 2 служит для вывозки вскрышных пород автосамосвалами из карьера через спиральные съезды 4 на отвал пустых пород 5, а спаренные стволы 3 соответственно необходимы для вентиляции глубоких горизонтов и транспортировки кимберлитовой руды до обогатительной фабрики 6. По мере углубления горных работ от спиралевидных стволов 3 проходят квершлаги 7, которые служат как концентрационные горизонты для транспортировки горных пород из глубоких горизонтов месторождения на поверхность. Для этого между горизонтами карьера и концентрационными горизонтами возводят рудоспуски 8 как для вентиляции, так и для перепуска руды (фиг.2). Горные породы от горизонтов карьера автосамосвалами 9 (фиг.3) возятся до рудоспусков 8, расположенных в штольне 10, а затем через квершлаги 7 и наклонные стволы 3, оборудованные конвейерами, они перемещаются на поверхность. С целью предотвращения разрушения боковых стенок рудоспуска при разгрузке автосамосвалов 9 устьевую его часть 11 оборудует центрирующей потоки руды конструкцией 12, которая направляя поток руды 13 по центру рудоспуска исключает возможные удары кусков руды об его стенку.

Отработку горизонтов карьера ведут комбинацией (фиг.4) горизонтальных 14 и наклонных 15 уступов. Экскаватор 16 отрабатывает центральную часть горизонта 17 горизонтальными уступами 14, а экскаватор 18 отрабатывает периферийный участок 19 наклонными уступами 15. В процессе отработки горизонтов по высоте нерабочего борта формируются специальные предохранительные бермы 20, наклоненные в сторону борта карьера. Данные бермы 20 служат для улавливания случайно падающих с отколов уступов камней и предметов, защищая горнотранспортное оборудование и людей от возможных негативных последствий. После планировки откосов специальным оборудованием отколы уступов покрывают торкретбетонным слоем 21 с переменным термическим сопротивлением 22 (фиг.5). Карьер дорабатывается до глубины с параметрами дна, позволяющими размещение горнотранспортного оборудования на нем.

Пример конкретного выполнения способа

Техническая сущность и преимущества нового технического решения раскрыты на примере доработки глубокозалегающей кимберлитовой трубки с применением подземных выработок и техники открытых работ в зоне распространения многолетнемерзлых пород и экстремальных климатических условий Севера.

Исходные данные для расчетов приняты следующие.

Глубина существующего карьера - 500 м, глубина доработки карьера новой технологией - 800 м, диаметр рудного тела - 200 м, угол откоса борта существующего карьера глубиной 500 м - 45°, угол откола уступа погашения в зоне доработки карьера глубиной 300 м - 80°, высота уступа погашения - 100 м, высота рудоспуска - 100 м, высота рабочего уступа – 15 м, уклон наклонного уступа - 10%.

1. Определение основных параметров карьера в зоне его доработки

Внедрение новой технологии, в первую очередь, обеспечит увеличение углов откосов борта в зоне доработки карьера на глубинах 500-800 м. Это позволит сократить значительные объемы производства вскрышных работ.

Увеличение углов откосов будет достигнуто за счет сокращения размеров предохранительных берм безопасности. При традиционной технологии ширина предохранительной бермы безопасности усредненно определяется по следующей приближенной формуле и корректируется едиными правилами безопасности (ЕПБ):

ШБТ≈1/3НУП, (1)

где ШБТ - ширина предохранительной бермы при традиционной технологии отстройки бортов карьера, м;

НУП - высота уступа погашения, м.

ШБТ=1/3· 100=30 м.

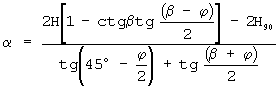

Тогда угол откоса борта в зоне доработки карьера при традиционной технологии составит (фиг.6):

ctgβ =НУП·ctgα +ПБ·ШБТ/НД=3 100 ctg80° +2 30/300;

α =67° 50 (2),

где α - угол откоса уступа поглощения, град;

β - угол откоса борта карьера, град;

НД - глубина доработки карьера, м %;

пб - количество берм безопасности.

Согласно ЕПБ размеры предохранительных берм в каждом конкретном случае уточняются расчетами при проектировании. В аналоге [4] с целью сокращения ширины бермы предлагается предохранительная берма с защитным валом для улавливания падающих с откосов уступов камней.

Рекомендуемая технология отстройки борта позволяет уменьшить ширину предохранительной бермы по сравнению с аналогом за счет ориентации уклона в сторону борта карьера для снижения траектории и скорости падающих с откосов уступов камней. Согласно методики (Ройнишвили Н.М. Защита железнодорожного пути от горных обвалов и осыпей. - М.: Транспорт, 1973. - С. 233-237. - 304 с.) величина “отскока” падающего с откоса уступа камня при столкновении с площадкой бермы зависит от угла, под которым происходит данное столкновение.

Расчетами на “выскакивание” камней по данной методике установлены параметры берм безопасности с защитными валами при существующей технологии отстройки нерабочего борта (фиг.6а). Результаты расчетов приведены в табл.1.

ШББ=ШБ+ШЗВ,

где ШББ - общая ширина бермы безопасности, м;

ШБ - ширина бермы безопасности, м;

ШЗВ - ширина защитного вала, м.

Используя данные табл.1 при высоте уступа поглощения 100 м и угле наклона 80° (см. исходные данные) ширина предохранительной бермы определяется методом интерполяции и она равна 17,7 м (в т.ч. ширина защитного вала 4 м).

В новом техническом решении защитный вал отсутствует, т.к. он компенсируется наклоном предохранительной бермы. Следовательно, ширина новой наклоненной бермы будет равна (фиг.6 б),

ДВ=ДВ=ШБ=13,7 м.

Тогда углы откосов бортов в зоне доработки карьера при существующей β C и рекомендуемой β P технологиях вычисляются с использованием формулы (2):

ctgβ c=3· 100· ctg80° +3· 17,7/300,

α =70° 40

ctgβ c=3· 100· ctg80° +3· 17,7-HB·ctg80° /300,

α =72° 40,

где НB=2 м - высота защитного вала, м.

То есть рекомендуемая технология доработки карьера с наклоненной предохранительной бермой позволяет увеличить угол откоса борта карьера на 2° .

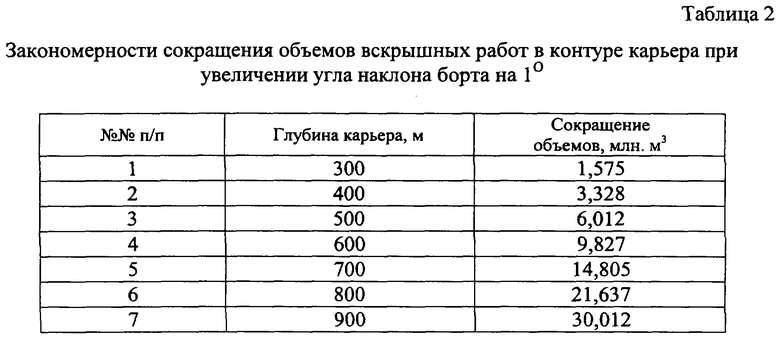

Сокращение объемов вскрышных работ в контуре карьера за счет увеличения угла откоса на 2° устанавливается с использованием зависимостей, приведенных в табл.2 (А.Д. Андросов. Технология разработки глубоких карьеров Якутии. -Новосибирск: Наука, 1996. - С. 65).

При глубине карьера 800 м сокращение объемов вскрыши в контуре карьера VK составит

VK=21,637· 2=43,274 млн. м3,

где 21,637 - сокращение объемов вскрышных при увеличении угла наклона борта на 1° и глубине карьера 800 м.

2. Обоснование параметров и объемов работ по сооружению подземных коммуникаций

Как показано на фиг.1, 2, 5, вскрытие горизонтов карьера при новой технологии осуществляется спаренными наклонными стволами под углами 15° , концентрационными квершлагами, рудоспусками и вентиляционными восстающими.

Подземный конвейерный и вентиляционный стволы в плане относительно рудного тела представляют логарифмические спирали, описываемые следующим математическим выражением [7],

где ρ - полярный радиус, м;

τ mр - радиус кимберлитовой трубки на предельной глубине карьера. м;

α с - сейсмобезопасное расстояние от предельного контура карьера до конвеерного ствола (согласно результатам исследования ВНИМИ α с=45 м);

k - коэффициент пропорциональности;

ϕ - текущие координаты.

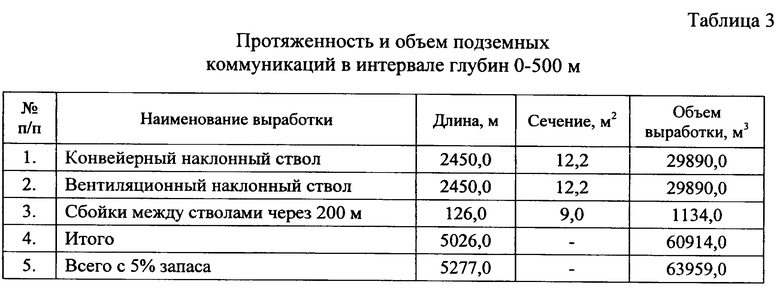

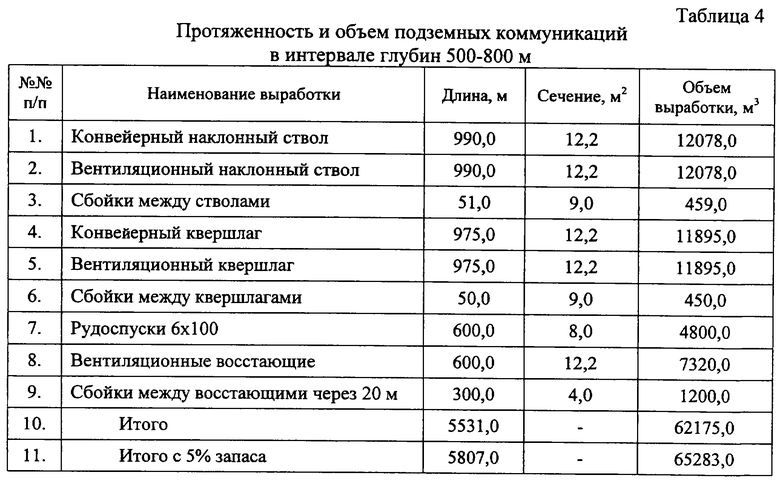

Практическая реализация такой схемы подземных коммуникаций достигается формированием ее в виде ломаной спирали вокруг кимберлитовой трубки. Расчетные значения протяженности подземных коммуникаций приведены в табл.3 и 4.

Таким образом, общая протяженность подземных коммуникаций при отработке кимберлитовой трубки с применением комбинированной схемы составила 10557,0 м, а с запасом 5% она равна 11084,0 м.

Объем проходки горно-капитальных выработок соответственно равны 123089,0 м3 и 129242,0 м3.

3. Расчеты параметров мерзлотозащитного торкретбетонного покрытия откосов с переменным термическим сопротивлением

В отличие от существующих способов тепловой защиты бортов карьера нами предлагается наносить слой торкретбетона с легким наполнителем, который одновременно выполняет мерзлотозащитную (снижает глубину протаивания пород откоса борта карьера) и крепежную функцию одновременно (за счет образования упрочненного торкретбетонного слоя). При этом особенностью торкретбетонного слоя является то, что по длине откоса (сверху вниз) его термическое сопротивление изменяют таким образом, чтобы достичь минимальной глубины протаивания вверху откоса и максимальной внизу, что обеспечивает устойчивость талой части массива, формируя профиль ореола протаивания в виде прямоугольника с вершиной вверху откоса либо в виде прямоугольной трапеции с допустимой ограниченной глубиной протаивания вверху откоса.

Сущность способа поясняется чертежами, представленными на фиг.7. На фиг.7а показан способ крепления откоса 1 торкретбетонным слоем 2 с постоянным термическим сопротивлением RT - const. При этом образуется ореол протаивания с глубиной 3. Если вес пород в зоне 4 превысит прочность пород на сдвиг, а прочность покрытия окажется недостаточной, то произойдет оползень по линии скольжения 5 и разрушение откоса карьера, т.е. создается аварийная ситуация. Во избежание этого предлагается устраивать мерзлотозащитное покрытие с переменным термическим сопротивлением, таким образом, чтобы глубина протаивания в верхней части откоса была минимальна, а в нижней максимальна, причем вес талых пород ни в одном сечении не превышал допустимую нагрузку на сдвиг. Формируя таким образом профиль глубины протаивания пород, мы повышаем устойчивость откоса борта карьера и обеспечиваем его безаварийную эксплуатацию. На фиг.7б представлен элемент борта карьера с покрытием 2, термическое сопротивление которого переменно по длине откоса L: RT=f (1) (где L - длина откоса). Линия 3 показывает глубину протаивания пород. При этом общий вес протаявших пород на единицу площади внизу откоса не превосходит нагрузку, при которой происходит сдвиг пород. В данном случае считаем, что прочность самого покрытия, выполняющего дополнительно еще и несущую функцию, идет в расчетный запас. Термическое сопротивление покрытия может изменяться как изменением толщины покрытия, так и изменением концентрации пористого наполнителя. Рассмотрим конкретный пример выполнения способа. Имеем вертикальный откос длиной 15,0 м. При глубине протаивания 1 м и плотности талых пород 1500 кг/м3 вес столба талых пород составит из расчета на 1 м длины 22500 кг.

Нагрузка, при которой произойдет сдвиг 1 кг талых пород, равен 14000 кг/м2. Тогда возможный ожидаемый сдвиг пород может произойти на высоте:

14000=1· 1· 1500hпр

или

hпр=14000/1500=9,3 м.

Теперь при тех же условиях рассмотрим случай использования переменного термического сопротивления. Вверху откоса ореол протаивания равен нулю, внизу - 1 м. Общий вес пород талой зоны

1500· 151/2=11250 кг/м2

Следовательно, что поскольку 11250<14000, разрушение борта не произойдет.

Обратным расчетом при известных прочностных характеристиках пород может быть подсчитана допустимая глубина протаивания внизу уступа и рассчитано термическое сопротивление и прочность торкретбетонного покрытия.

4. Обоснование устойчивости крутых бортов карьеров

Обоснование устойчивости бортов карьера сводится к определению его коэффициента запаса устойчивости. Оценка коэффициентов устойчивости при традиционной и рекомендуемой вариантах отстройки выполнена по известной методике (Ю.П.Астафьев, Р.П.Попов, Ю.М.Николашин. Управление состоянием массива горных пород при открытой разработке месторождений полезных ископаемых. -Киев-Донецк: Изд. Высш. школа, 1986, с.21-31, с. 124-132).

В иллюстрируемом примере при традиционной технологии борт карьера высотой 180 м отстроен 30-ти метровыми уступами погашения с вертикальными (90° ) углами (проект реконструкции карьера “Удачный”) и оставлением через каждые 30 м соответствующих предохранительных берм. В рекомендуемом варианте борт высотой 180 м отстроен двумя уступами погашения, высота каждого уступа равна 90 м. Углы откосов бортов, соответственно при традиционном и рекомендуемом способах, составили 70° 40' и 72° 40' (см.§1).

Расчеты выполнены при следующих параметрах физико-механических свойств пород:

с - коэффициент сцепления пород, с=48 т/м;

γ - объемный вес пород, γ =2,59 т/м;

ϕ - угол внутреннего трения пород, ϕ =30°.

Последовательность расчетов строится следующим образом.

А. Определяем вертикальную трещину отрыва h90,

Б. По расчетным характеристикам сопротивления пород по сдвигу устанавливаем ширину призмы возможного обрушения α , соответственно при существующей α c и рекомендуемой α р технологиях:

Подставляя соответствующие значения β c и β р, находим α с и α р при Н=180 м, α с=64,45, α p=70,55 м.

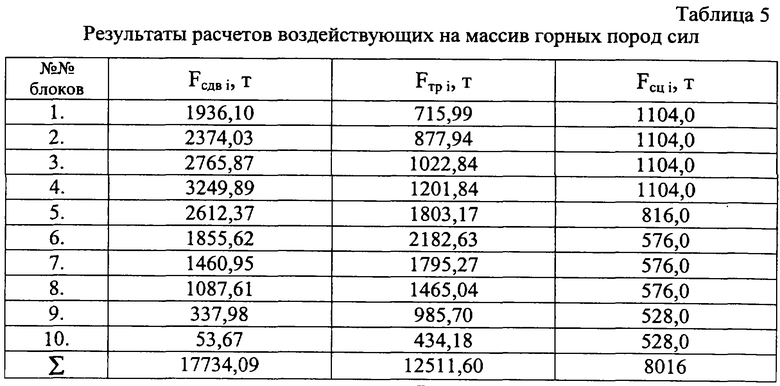

В. Строим поверхность скольжения борта карьера (призму возможного обрушения) и участок возможного обрушения разбиваем на блоки, в данном случае на 10 блоков.

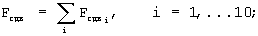

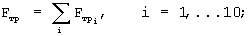

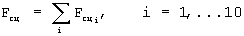

Г. Рассчитываем для каждого i-го блока сдвигающие силы Fcдв i, силы трения Fтp i и силы сцепления Fсц i

Для этого вначале вычисляем массу каждого блока Рi (сила тяжести),

где в - ширина блока, м;

h - высота блока, м.

где β - угол наклона основания блока, град, В=60° .

Fтр=N· tgϕ ,

где N - нормальная сила, т.

N=p· cosβ

Fсц=c· L,

где L - длина линии скольжения в блоке, м.

Данные силы рассчитываем для каждого блока, а затем суммируем:

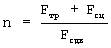

Д. Определяем коэффициент запаса устойчивости n как отношение,

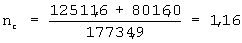

В табл.5 для существующего способа приведены результаты расчетов значений сдвигающих сил, сил трения и сцепления по изложенной методике.

Тогда коэффициент запаса устойчивости борта при существующем способе составит:

Аналогичные расчеты выполнены для рекомендуемого варианта и коэффициент запаса устойчивости nр составил:

np=1,53.

То есть рекомендуемый вариант позволяет увеличить коэффициент запаса устойчивости борта карьера в 1,3 раза и тем самым повысить безопасность ведения горных работ при отработке глубоких горизонтов.

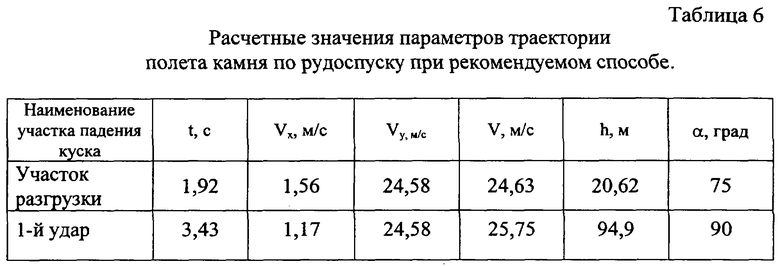

5. Обоснование улучшения условий эксплуатации рудоспусков

В расчетах кинематики падения кусков руды по рудоспуску допускается, что куски горной массы имеют форму шара, а стенки рудоспуска принимаются гладкими. При этом путь движения падающего куска можно разделить на следующие участки [7]:

1) участок разгрузки (от самосвала до первого соударения);

2) первый участок падения;

3) второй участок падения и т.д.

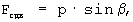

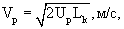

Для участка разгрузки ускорения движения куска Up определяется по следующей формуле:

Up=g(sinα a-fkcosα a), м/с2,

где g - ускорение свободного падения, м/с2;

α a - угол наклона кузова автосамосвала к горизонту, град.;

fk=0,53 - коэффициент трения.

Up=9,8(0,96-0,53· 0,26)=8,03 м/с2.

Скорость движения куска на участке разгрузки Vp составит:

где Lk - длина разгрузки, м, (Lk=4,5 м)

Vp=6,01 м/c

Горизонтальная составляющая скорости движения куска

V1x=Vpcosα a=6,01· 0,26=1,56 м/с

Вертикальная составляющая скорости движения куска

V1yVpsinα +gt1,

где t1 - время падения куска до первого участка, с.

где Dp - диаметр рудоспуска, м (Dp=3 м)

V1y=6,01· 0,96+9,8· 1,92=24,58 м/с

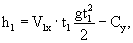

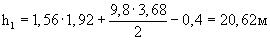

Глубину первого соударения куска со стенкой рудоспуска при рекомендуемом способе рассчитываем по формуле:

где Су=0,4 м - расстояние от нижней кромки кузова автосамосвала до устья рудоспуска, м.

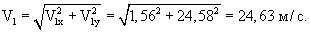

Скорость движения куска на первом участке устанавливается по формуле:

После соударения куска со стенкой рудоспуска, согласно теории горизонтальная составляющая начальной скорости, будет равна:

V2x=ка·V1x=0,75· 1,56=1,17 м/с,

где кв - коэффициент восстановления при ударе, изменяющийся от 0 до 1 (для горных пород кв=0,75)

Вертикальная составляющая скорости и время падения:

V2y=V1y=24,58 м/с,

t2=t1/к

Высота второго участка соударения куска равна

h2=V1·t1/кв+gt

где Сy=0,4 - расстояние от нижней кромки кузова автосамосвала в поднятом состоянии до устья рудоспуска, м.

Таким образом, при глубине рудоспуска 100 м с использованием нового технического решения соударение куска об стенку рудоспуска происходит всего лишь 1 раз на участке разгрузки глубиной 20,6 м, а следующий удар происходит на дне рудоспуска (табл.6).

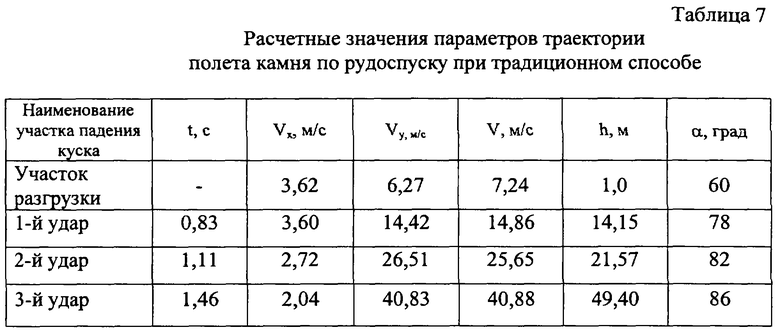

По аналогичным формулам рассчитана траектория движения падающего куска руды по рудоспуску при традиционном способе разгрузки автосамосвалов. Результаты расчетов сведены в табл.7.

Из табл.7 видно, что при разгрузке автосамосвалов по традиционной схеме, т.е. без специальной центрирующей потоки руды конструкции, соударение кусков руды об стенку рудоспуска глубиной 100 м происходит 4 раза, соответственно на глубинах 1м; 14,5 м; 21,57м; 49,4м.

Откуда следует, что при рекомендуемой новой технологии эксплуатации рудоспусков сроки их службы повышаются до 2,5 раза.

6. Ожидаемое улучшение технико-экономических показателей от внедрения нового способа

Улучшение технико-экономических показателей разработки от внедрения нового способа вскрытия и отработки глубинных горизонтов кимберлитовых трубок достигается за счет:

1) увеличения углов откосов бортов в зоне доработки карьеров;

2) сокращения объемов вскрышных работ в контуре открытых разработок;

3) сокращения объемов проведения горно-подготовительных выработок;

4) увеличения сроков существования рудоспусков и снижения затрат на их эксплуатацию;

5) повышения безопасности ведения горных работ при отработке глубоких горизонтов месторождений.

В качестве базового варианта принят вариант доработки карьера традиционной технологии без применения специальных конструкций бортов карьера с использованием спиралевидных подземных выработок (В.М. Власов, А.Д. Андросов. Использование подземных выработок на алмазодобывающих карьерах Якутии//Горный вестник. - 1997. - №6. - С.64-66).

В результате усовершенствования конструкции бортов карьера и рудоспусков достигнуты увеличение углов откосов бортов, сокращение сроков существования рудоспусков и снижение затрат на их эксплуатацию. Благодаря рациональному расположению квершлагов по отношению к рудному телу сокращены объемы проходки горно-подготовительных выработок (квершлагов), а повышение безопасности горных работ обеспечено покрытием откосов специальным мерзлотозащитным торкретбетонным слоем с переменным термическим сопротивлением и креплением анкерами. Такая конструкция покрытия исключает случайное падение камней с откосов высоких и крутых уступов, обезопася людей и оборудование от трагических последствий.

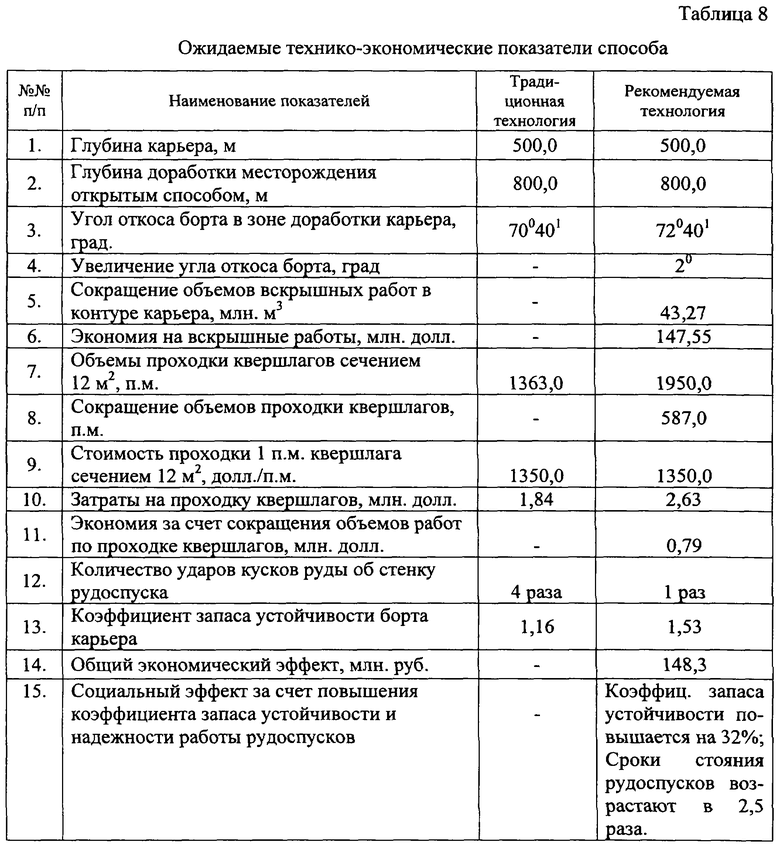

В табл.8 приведены результаты расчетов социального и экономического эффектов от внедрения нового способа.

В расчетах экономической эффективности себестоимость разработки 1 м3 горных пород принята средняя по АК “АЛРОСА” и равна 3,41 долл./м3. Затраты на проходку подземных квершлагов рассчитаны с использованием литературы [7] с учетом коэффициента удорожания стоимости проходки 1 п.м. квершлага для условий Крайнего Севера, равного 2,5. Сокращение объемов проходки квершлагов за счет рационального их расположения по отношению к рудному телу составляет 43%.

Таким образом, согласно выполненным расчетам внедрение нового технического решения обеспечит экономию в размере 148,3 млн. долларов при отработке кимберлитовых трубок в интервале глубин 500-800 м. Кроме того, реализация технического решения в условиях действующего предприятия принесет социальный эффект, заключающийся в снижении аварийности за счет повышения устойчивости бортов карьера, надежности работы и сроков стояния рудоспусков.

Источники информации

1. Авторское свидетельство СССР №717335, кл. Е 21 С 41/00. Способ вскрытия месторождений полезных ископаемых при открытой разработке. - 1980.

2. Авторское свидетельство СССР №694640, кл. Е 21 С 41/00. Способ вскрытия глубинных горизонтов карьера. - 1979.

3. Авторское свидетельство СССР №875041, кл. Е 21 С 41/00. Способ открытой разработки месторождений полезных ископаемых. - 1981.

4. Патент России №2034150, кл. Е 21 С 41/26. Способ формирования нерабочего борта карьера. - 1995.

5. Абегян Ц.Х., Мкртчян Б.И., Саргсян Э.С. и др. Повышение эффективности эксплуатации рудоспусков на нагорных карьерах//Горный журнал. - 1991. - №3. -С. 19-21.

6. Патент России №1819330, кл. Е 21 С 41/00. Способ безэтапной отработки глубоких кимберлитовых месторождений. - 1990.

7. Щелканов В.А. Подземные выработки на карьерах. - М.: Недра, 1982. -128 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ КИМБЕРЛИТОВЫХ ТРУБОК | 2000 |

|

RU2196895C2 |

| Способ отработки глубоких карьеров в криолитозоне | 2018 |

|

RU2676352C1 |

| СПОСОБ ВСКРЫТИЯ МЕСТОРОЖДЕНИЙ ПРИ ПОДЗЕМНОЙ РАЗРАБОТКЕ | 2014 |

|

RU2591705C1 |

| Способ доработки глубоких кимберлитовых карьеров | 2017 |

|

RU2661769C1 |

| СПОСОБ ОТСТРОЙКИ НЕРАБОЧЕГО БОРТА КАРЬЕРА В УСЛОВИЯХ МНОГОЛЕТНЕЙ МЕРЗЛОТЫ | 1995 |

|

RU2099528C1 |

| Способ отработки глубоких горизонтов алмазодобывающих карьеров в условиях криолитозоны | 2019 |

|

RU2698750C1 |

| Способ отстройки нерабочего борта глубокого карьера | 2019 |

|

RU2713844C1 |

| СПОСОБ ФОРМИРОВАНИЯ НЕРАБОЧЕГО БОРТА КАРЬЕРА | 1993 |

|

RU2034150C1 |

| Способ безэтапной отработки глубоких кимберлитовых месторождений | 1990 |

|

SU1819330A3 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ КРУТОПАДАЮЩИХ МЕСТОРОЖДЕНИЙ | 2005 |

|

RU2294434C1 |

Изобретение относится к горной промышленности и создано применительно к ресурсосберегающим и безопасным технологиям разработки глубокозалегающих кимберлитовых трубок в экстремальных условиях криолитозоны. Техническим результатом является повышение эффективности и безопасности ведения горных работ при разработке глубинных горизонтов месторождений открытым способом в условиях многолетней мерзлоты. Для этого способ включает отработку карьера до конечного контура, отстройку бортов карьера под крутыми углами, мерзлотозащитное покрытие откосов уступов, отработку горных пород, транспортировку ее автосамосвалами по горизонту, соединенному рудоспусками, квершлагами с наклонным спиралевидным стволом. При этом квершлаги проходят от участков максимального приближения спиралевидного ствола к контуру рудного тела, в устьевой части рудоспуска сооружают специальную центрирующую потоки руды конструкцию для разгрузки автосамосвалов, откосы бортов карьера планируют машинами с исполнительными органами роторно-фрезерного типа, покрывают мерзлотозащитным торкретбетонным слоем с переменным термическим сопротивлением и крепят анкерами, отработку центральной части горизонтов карьера ведут горизонтальными уступами, а периферийные участки - уступами, наклоненными в сторону борта карьера, формируя специальные наклоненные бермы безопасности. 8 табл., 7 ил.

Способ вскрытия и отработки глубоких горизонтов кимберлитовых трубок, включающий отработку карьера до конечного контура, отстройку бортов карьера под крутыми углами, мерзлотозащитное покрытие откосов уступов, отработку горных пород, транспортировку ее автосамосвалами по горизонту, соединенному рудоспусками, квершлагами с наклонным спиралевидным стволом, отличающийся тем, что квершлаги проходят от участков максимального приближения спиралевидного ствола к контуру рудного тела, в устьевой части рудоспуска сооружают специальную центрирующую потоки руды конструкцию для разгрузки автосамосвалов, откосы бортов карьера планируют машинами с исполнительными органами роторно-фрезерного типа, покрывают мерзлотозащитным торкретбетонным слоем с переменным термическим сопротивлением и крепят анкерами, отработку центральной части горизонтов карьера ведут горизонтальными уступами, а периферийные участки - уступами, наклоненными в сторону борта карьера, формируя специальные наклоненные бермы безопасности.

| Способ безэтапной отработки глубоких кимберлитовых месторождений | 1990 |

|

SU1819330A3 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 0 |

|

SU337517A1 |

| Способ открытой разработки месторождений полезных ископаемых | 1975 |

|

SU732531A1 |

| Устье рудоспуска | 1980 |

|

SU875049A1 |

| Способ открытой разработки месторождений полезных ископаемых | 1987 |

|

SU1479645A1 |

| СПОСОБ РАЗРАБОТКИ КИМБЕРЛИТОВЫХ ТРУБОК | 2000 |

|

RU2196895C2 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ГОРНОЙ МАССЫ ИЗ КАРЬЕРОВ И ШАХТ (ВАРИАНТЫ) | 1997 |

|

RU2136883C1 |

| US 3692364 A, 19.09.1972 | |||

| US 4466669 A, 21.08.1984. | |||

Авторы

Даты

2004-08-10—Публикация

2003-03-31—Подача