Изобретение относится к горной промышленности и может быть использовано для транспортирования горной массы из шахт, а также глубоких горизонтов карьеров, вскрытых подземными выработками.

За аналог в обоих вариантах принят способ транспортирования горной массы с глубоких горизонтов карьера, включающий погрузку горной массы в автосамосвалы, перемещение ее автосамосвалом на нижнем горизонте до рудоспуска, разгрузку горной массы из автосамосвала в рудоспуск, откуда она пересыпается через перегрузочное устройство на конвейеры транспортного квершлага, с которых перегружается на магистральный транспорт наклонного ствола, доставляющий ее на поверхность, где горная масса снова пересыпается на различные виды транспорта (как правило, в автосамосвалы). В качестве магистрального транспорта в наклонном стволе используются конвейеры, электрифицированный автомобильный транспорт или скиповые подъемники с канатной тягой (Яковлев В.Л., Смирнов В.П., Андросов А.Д. Проблемы перехода на отработку глубоких горизонтов кимберлитовых карьеров с применением подземных выработок. В сб. докладов международной конференции по открытым горным земляным и дорожным работам 19-23 апреля 1994г.-М.: ЦНИИОМПТ, 1994, стр. 79- 85.)

Однако использование данного способа транспортирования горной массы из карьера заключается в больших капитальных и эксплуатационных затратах, связанных с необходимостью дробления скальной породы, сооружением под землей громоздких и многодетальных перегрузочных и бункерных устройств, что приводит к низкому уровню экологичности транспортного процесса и качества полезного ископаемого из-за просыпей, переизмельчения и пыления горной массы при ее многочисленных перегрузках.

Наиболее близким по совокупности существенных признаков по первому варианту является способ транспортирования горной массы, включающий доставку горной массы на нижний горизонт погрузки к загрузочной станции грузового ствола, перегрузку горной массы в бункер загрузочной станции, загрузку горной массы из бункера в транспортную емкость, постоянно прикрепленную к парус-парашюту, подъем загруженной горной массой транспортной емкости по стволу на парус-парашюте действием создаваемого в стволе ветрового потока, высыпание горной массы из поднятой транспортной емкости в бункер на верхней разгрузочной площадке, спуск по стволу разгруженной транспортной емкости вместе с парус-парашютом на нижний горизонт погрузки, засыпку транспортной емкости горной массой и т.д. При этом из бункера на верхней разгрузочной площадке ствола горная масса высыпается в другие транспортные средства для доставки к объектам переработки горной массы или к отвалу (Авторское свидетельство N 1789735, кл. E 21 F 13/04, 1993).

Однако использование известного способа не позволяет снизить капитальные и эксплуатационные затраты, связанные с сооружением под землей громоздких и многодетальных перегрузочных устройств и бункерных устройств, что приводит к низкому уровню экологичности транспортного процесса и качества полезного ископаемого из-за просыпей, переизмельчения и пыления горной массы при ее многочисленных перегрузках.

Наиболее близким по совокупности существенных признаков по второму варианту является способ транспортирования горной массы с нижних горизонтов шахт, включающий погрузку горной массы на погрузочной станции нижнего горизонта в автосамосвалы и автопоезда (тягач с прицепом), движение их к наклонному стволу и далее по автотранспортному наклонному стволу своим ходом на поверхность, а затем на обогатительную фабрику (Воронюк А. С. Рациональные схемы и примеры вскрытия рудных месторождений. - М: Наука, 1993, стр 53-54)

Однако, в известном способе очень велики капитальные и эксплуатационные затраты, связанные с ограниченным углом наклона ствола (до 6-8o, максимум 10o) и поэтому, значительной его протяженностью, низкой скоростью движения автосамосвалов (6-7 км/ч на подъеме и 10 км/ч на спуске) и высоким расходом горючего. Кроме того, в известном способе низкий уровень экологичности транспортного процесса из-за большого количества вредного выхлопа дизельных двигателей и повышенной опасности при отказе двигателя.

Основная задача изобретения по обоим вариантам заключается в создании способа, позволяющего снизить капитальные и эксплуатационные затраты и повысить экологичность транспортного процесса. Кроме того, по первому варианту - повышение качества полезного ископаемого за счет исключения многочисленных пересыпок горной массы через громоздкие бункерные устройства на всем пути транспортирования ее от забоев глубоких горизонтов до объектов переработки или складирования на поверхности и устранение переизмельчения, просыпи и пыления горной массы.

Для достижения поставленной задачи по первому варианту в способе транспортирования горной массы из карьеров и шахт, включающем погрузку и доставку горной массы самоходным транспортом через пройденные из карьера подземные выработки к грузовому вертикальному или наклонному стволу и подъем на поверхность на парус-парашюте действием создаваемого в стволе избыточного давления воздуха, горную массу загружают в съемные контейнеры, устанавливаемые на платформы самоходного транспорта непосредственно в забоях нижних горизонтов с последующим перемещением контейнера с самоходного транспорта у приемной станции грузового вертикального или наклонного ствола грузонесущим органом разгрузочного устройства, при этом контейнер выставляет в ствол и удерживают по его оси, а затем присоединяют к зафиксированному на упорах парус-парашюту; после подъема груженый контейнер отсоединяют от парус-парашюта и выставляют из ствола разгрузочным устройством на верхнюю контейнерную разгрузочную площадку, освобожденный от контейнера парус-парашют опускают по стволу к нижней приемной станции, где присоединяют к парус-парашюту очередной груженый контейнер для подъема.

Для достижения поставленной задачи по второму варианту в способе транспортирования горной массы из карьеров и шахт, включающем погрузку и доставку горной массы самоходным транспортом через пройденные из карьера подземные выработки к грузовому наклонному стволу и ее подъем на поверхность по стволу при определенном соотношении параметров наклонного ствола, воздуходувки и самоходного транспорта, последний присоединяют к парус-парашюту и поднимают по стволу с увеличенным углом наклона на поверхность действием потока сжатого воздуха или совместно с действием автомобиля, после чего парус-парашют возвращают за очередным автомобилем.

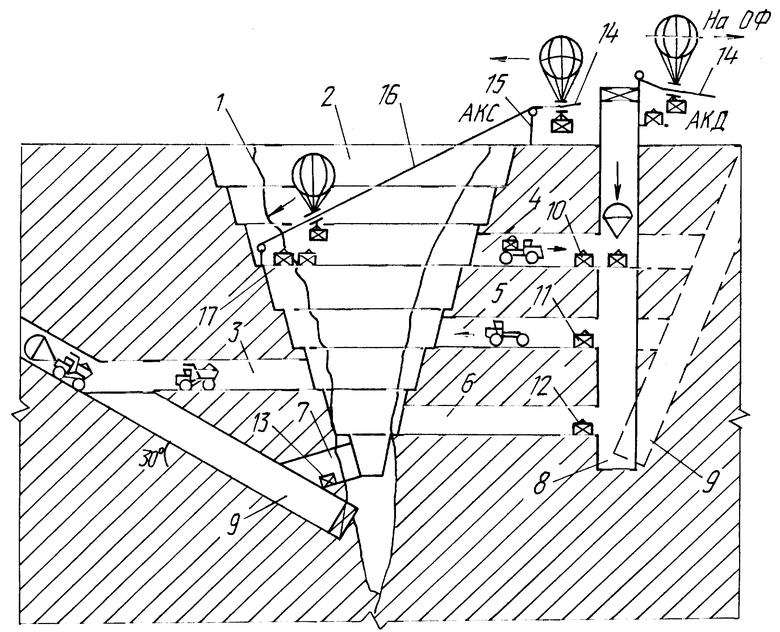

Первый вариант способа транспортирования горной массы может быть реализован следующим образом. На фиг. 1 изображена общая условная схема вскрывающих транспортных выработок и наземных коммуникаций при разработке трубкообразной залежи 1 глубоким карьером 2. Для транспортирования горной массы с его глубинной части, нижние горизонты с определенной отметки вскрывают системой подземных горных выработок, включающих горизонтальные (слабонаклонные) 3, 4, 5, 6 или наклонные 7 транспортные выработки, пройденные из карьера до околоствольных дворов грузового вертикального 8 или наклонного 9 стволов, выходящих на поверхность и обслуживающих карьер. На разрабатываемых нижних горизонтах карьера горную массу грузят сразу в съемные контейнеры, устанавливаемые на платформы автомобиля (или других самоходных средств - погрузчика, тягачей с прицепами, полуприцепов, электрокаров и др.) и доставляют по транспортным выработкам 3, 4, 5, 6, 7 до контейнерных погрузочных площадок 10, 11, 12 и 13 грузовых стволов, оборудованных пневматическими установками, позволяющими поднимать груз на парус-парашюте. На стенках ствола монтируют жесткие направляющие движения с упорными и демпфирующими устройствами в пунктах погрузки-разгрузки. К направляющим крепят парус-парашют с возможностью свободного перемещения по ним. Воздуходувные установки и дросселирующие устройства помещают в зависимости от технологических условий в зумпфовой части ствола или в зоне устья. Нижние погрузочные и верхние разгрузочные приемные станции оборудуют специальными механизмами для погрузочных и разгрузочных операций со съемными контейнерами. Доставленный на околоствольный двор съемный контейнер снимают с автомобиля (самоходного средства) разгрузочным устройством у приемной станции грузового ствола, и захватом грузонесущего органа выставляют (перемещают) съемный контейнер в ствол, и удерживая по его оси, соединяют специальным быстродействующим устройством с парус-парашютом, зафиксированным на упорах. После этого включают воздуходувную установку, создавая в стволе восходящий воздушный поток, плавно изменяя (с помощью дросселирующих устройств или регулированием производительности воздуходувки) его скорость от нуля (в начале подъема) до номинальной величины (процесс установившегося движения в стволе) и снова до нуля (в режиме торможения в конце подъема). Поднятый груженный съемный контейнер отсоединяют от зафиксированного на упорах парус-парашюта и выставляют из ствола разгрузочным устройством на верхнюю разгрузочную площадку, для последующего транспортирования с помощью аэростатно-канатной дороги (АКД) 14 на объект переработки горной массы или к складу с возвратом разгруженного съемного контейнера обратной ветвью аэростатно- канатной дороги к борту карьера к пункту 15 перецепки контейнеров. В этом пункте производят перецепки съемных контейнеров с АКД на аэростатно-канатный спуск 16, которым осуществляют спуск пустых контейнеров (согласно патенту N 1776795 (РФ) E 21 C 41/26, авт. Буткин В. Д., Морин А.С.) в карьер на контейнерный склад 17, с которого краном грузят пустые съемные контейнеры на автомобили (самоходные средства) и направляют к забоям для загрузки горной массой. В грузовом стволе освобожденный от съемного контейнера парус-парашют опускают по стволу действием силы тяжести, поддерживая давление воздушного потока так, чтобы оно было меньше его силы тяжести. Спускаемый парус-парашют фиксируется на упорах у нижней приемной станции, где присоединяют к парус-парашюту очередной груженный съемный контейнер для подъема, затем операции в стволе повторяются. Контейнерные площадки стволов рассчитывают с возможностью нахождения на них групп съемных контейнеров для обеспечения непрерывности кругооборотного процесса транспортирования горной массы в съемных контейнерах по всему производственному циклу добычи и переработки полезного ископаемого.

В случае одновременной работы нескольких горизонтов карьера через транспортные выработки 4, 5, 6 на один грузовой ствол, в верхней разгрузочной части ствола сосредотачивают (группируют) несколько парус-парашютов (по числу разгрузочных горизонтов) опускают их (без контейнеров) последовательно на нижнюю 12, среднюю 11 и верхнюю 10 погрузочные площадки ствола, где соединяют с груженными съемными контейнерами и затем поднимают их друг за другом в обратной последовательности, соблюдая интервалы разгрузки путем автоматизированного управления воздушными заслонками пневмосистемы у погрузочных площадок и дроссельными устройствами. При необходимости одновременного подъема контейнеров с нескольких горизонтов и совмещения рабочих операций в верхней разгрузочной площадке ствола сооружают несколько разгрузочных площадок (по числу одновременно обслуживаемых горизонтов).

Оценивая предложенный способ, целесообразно отметить следующее. Поскольку парус-парашют имеет размеры, близкие к сечению ствола, а потребное сечение съемного контейнера может быть значительно меньше сечения ствола, подъем съемных контейнеров технически возможен в отличие от традиционных скиповых подъемников, где подъемные транспортные емкости движутся по направляющим канатной тягой, что предопределяет их стационарную связь с тяговыми элементами и жесткость геометрических размеров. Указанная особенность пневмоподъема транспортных емкостей на парус-парашюте (по соотношению размеров парус-парашютов и транспортной емкости) в сочетании с предложенным в данном изобретении принципом периодической отделяемости парус-парашюта от транспортной емкости позволили создать качественно новый способ транспортирования горной массы, отраженный в предлагаемой формуле изобретения.

По второму варианту способа при определенных горно-технологических условиях парус-парашют благоприятен для транспортирования всего транспортного средства. Это возможно при определенном соотношении параметров наклонного ствола, воздуходувки и автосамосвала (автомобиля), когда выгодна прямая доставка полезного ископаемого самоходным оборудованием по наклонному стволу. В практике шахт этот случай встречается при глубинах до 300-450 м при сечении наклонных стволов от 15-20 м2 до 100 м2 и длине наклонного ствола 1000-3000 м с углом наклона от 5-8 до 10-12o. Груженый автомобиль (самоходное транспортное средство), прибывший своим ходом по подземной транспортной выработке 3 к наклонному стволу 9, присоединяют к парус-парашюту и поднимают по стволу с увеличенным углом наклона (более 12-15o) на поверхность действием воздушного потока на парус-парашют или совместным действием воздушного потока и двигателя автомобиля, после чего парус-парашют возвращают за очередным автомобилем.

При использовании первого варианта способа отпадает необходимость предварительного дробления горной массы в дробилке, исключается сооружение под землей многих громоздких бункерных устройств, применение различных видов транспорта от забоя до грузового ствола, устраняются пересыпки горной массы по всему маршруту от забоя до пункта переработки. Все это обеспечивает существенное снижение затрат и повышение экологичности транспорта горной массы из глубоких карьеров и шахт.

Разработанные варианты способа транспортирования горной массы по сравнению с прототипом также обеспечивают:

1. Устранение пылеобразования в стволе и на поверхности от пересыпок горной массы;

2. Повышение качества выдаваемого на поверхность полезного ископаемого (например, угля), так как исключают переизмельчение горной массы от перегрузок;

3. Устранение громоздких и многодетальных бункерных комплексов под землей и на поверхности, а значит существенное снижение капитальных затрат;

4. Уменьшение времени подъемного цикла за счет исключения операций высыпания и засыпки горной массы в транспортные емкости с заменой их принципиально другими быстродействующими операциями;

5. Возможность коренного совершенствования технологии добычи и транспортировки полезного ископаемого, так как может осуществляться однократная загрузка и выгрузка горной массы порцией, равной вместимости сосуда-контейнера по всему циклу от забоя до обогатительной фабрики (или отвала).

Снижение эксплуатационных затрат при предложенном способе происходит также за счет повышения производительности пневмоподъемной установки. Это достигается тем, что вследствие малой массы парус-парашюта его отдельное от контейнера опускание на глубокий горизонт может вестись с большим ускорением и скоростью, и к тому же с меньшими затратами энергии.

При использовании второго варианта способа происходит:

1. Увеличение скорости движения автотранспорта примерно в 6 раз (до 36 км/ч);

2. Снижение капитальных затрат, так как угол подъема 25-30o (большими по сравнению с прототипом в 4 раза) и поэтому длина трассы уменьшается в 3-4 раза;

3. Увеличение безопасности подъема;

4. Улучшение проветривания глубинной части карьера.

Таким образом, благодаря принципиальным особенностям варианты способа обеспечивают повышение экологичности, экономичности и производительности с расширением технологических возможностей производственного процесса, т.е. обеспечивают решение поставленной задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1995 |

|

RU2112880C1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ГОРНОЙ МАССЫ В ОТВАЛ КАРЬЕРА | 1999 |

|

RU2151871C1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ГОРНОЙ МАССЫ НА НИЖНИЕ ГОРИЗОНТЫ | 1998 |

|

RU2159853C2 |

| СПОСОБ ПРОВЕТРИВАНИЯ ГЛУБОКИХ КАРЬЕРОВ | 1999 |

|

RU2164602C2 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ГОРНОЙ МАССЫ В ОТВАЛ | 1996 |

|

RU2100609C1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ГОРНОЙ МАССЫ | 1996 |

|

RU2114308C1 |

| ТРАНСПОРТНЫЙ КОМПЛЕКС КАРЬЕРА | 1998 |

|

RU2154163C2 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ГОРНОЙ МАССЫ ИЗ ПОДЗЕМНЫХ ОЧИСТНЫХ БЛОКОВ В ПРИБОРТОВОМ МАССИВЕ КАРЬЕРА | 2011 |

|

RU2479719C2 |

| ТРАНСПОРТНЫЙ КОМПЛЕКС ДЛЯ ОТКРЫТЫХ ГОРНЫХ РАБОТ | 1996 |

|

RU2133341C1 |

| СПОСОБ ВИБРАЦИОННОГО ВЫПУСКА И ДОСТАВКИ СЫПУЧИХ МАТЕРИАЛОВ | 1998 |

|

RU2167305C2 |

Изобретение относится к горной промышленности и может быть использовано для транспортирования горной массы из шахт, а также глубоких горизонтов карьеров, вскрытых подземными горными выработками. Оно обеспечивает снижение затрат и повышение экологичности процесса транспортирования, а также повышение качества полезного ископаемого и расширение технологических возможностей горного производства. По первому варианту способа транспортирования горной массы горную массу загружают в съемные контейнеры, установленные на платформы самоходного транспорта, и доставляют к приемной станции грузового ствола. Затем съемный контейнер выставляют в ствол и присоединяют к зафиксированному на упорах парус-парашюту. После подъема груженый контейнер отсоединяют от парус-парашюта и выставляют из ствола на верхнюю контейнерную разгрузочную площадку. По второму варианту способа при определенном соотношении параметров наклонного ствола, воздуходувки и самоходного транспорта прибывший своим ходом по подземной транспортной выработке к наклонному стволу груженый автомобиль присоединяют к парус-парашюту и поднимают по стволу с увеличенным углом наклона на поверхность действием потока воздуха или совместно с действием автомобиля. После этого парус-парашют возвращают за очередным автомобилем. 2 с. и 1 з. п. ф-лы., 1 ил.

| Устройство для транспортирования горной массы с глубоких горизонтов карьера | 1990 |

|

SU1789735A1 |

| Устройство для перемещения горных пород в карьере | 1986 |

|

SU1460264A1 |

| Крепь шахтных стволов | 1990 |

|

SU1714139A1 |

| Устройство для транспортирования горной массы | 1990 |

|

SU1739035A1 |

| Устройство для перемещения горных пород в карьере | 1990 |

|

SU1751325A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ГОРНЫХ ПОРОД В КАРЬЕРЕ | 1992 |

|

RU2042595C1 |

Авторы

Даты

1999-09-10—Публикация

1997-06-30—Подача