Предлагаемое изобретение относится к производству пенокерамики и может быть использовано для изготовления строительных материалов.

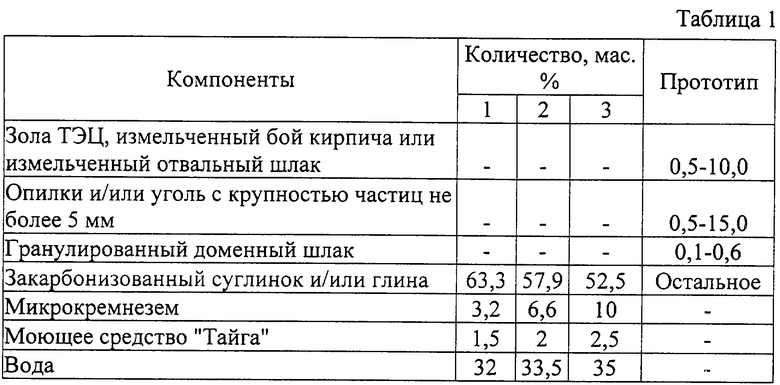

Наиболее близкой к предлагаемой сырьевой смеси по технической сущности и достигаемому эффекту является сырьевая смесь, включающая в мас.%:

Зола ТЭЦ, измельченный

бой кирпича или

измельченный отвальный шлак 0,5-10,0

Опилки и/или уголь с крупностью частиц не более 5 мм 0,5-15,0

Гранулированный доменный шлак 0,1-6,9

Глина и/или суглинок Остальное [1]

Недостатком указанной смеси является необходимость в достаточно дорогостоящей добавке - доменном гранулированном шлаке, относительно высокая теплопроводность и высокая средняя плотность.

Технический результат - вовлечение техногенного сырья в производство строительных материалов, снижение средней плотности и коэффициента конструктивного качества, улучшение теплотехнических характеристик.

Технический результат достигается тем, что сырьевая смесь, включающая суглинок, кремнеземсодержащий компонент и порообразователь, отличается тем что, в качестве суглинка используют закарбонизированный суглинок с содержанием карбонатов 20-25%, кремнеземсодержащего компонента - уплотненный микрокремнезем с насыпной плотностью до 0,5 т/м3, в качестве порообразователя - моющее средство “Тайга”, смесь дополнительно содержит воду, при следующем соотношении компонентов смеси, мас.%:

Закарбонизованный суглинок 52,5-63,3

Указанный микрокремнезем 3,2-10

Моющее средство “Тайга” 1,5-2,5

Вода 32-35

Закарбонизованный суглинок Анзебинского месторождения содержит, мас.%: SiO2 - 54,34; Аl2О3 - 12,44; TiO2 - 0,71; Fе2О3 - 3,84; FeO - 1,43; CaO - 5,84; MgO - 5,44; Na2O - 2; К2О - 2,66; потери при прокаливании - 10,36.

Микрокремнезем производства кристаллического кремния является ультрадисперсным отходом с удельной поверхностью 25...34 м2/г, содержанием аморфного оксида кремния до 93 мас.% и насыпной плотностью 150...250 кг/м3. Химический состав микрокремнезема, мас.%: SiO2 86-93; Fе2О3 0,14-1,28; MgO 1,03-1,20; Na2O 0,39-0,46; К2О 0,28-0,42; Аl2О3 0,7-1,05; CaO 0,26-0,44; потери при прокаливании 3,7-5,29. Микрокремнезем имеет низкую насыпную плотность (150-250 кг/м3) и уплотняется до насыпной плотности 0,5 т/м3 для сокращения транспортных затрат и пыления.

Моющее средство “Тайга” (ТУ 13-4302007-032-92) разработано ОАО “Братсккомплексхолдинг” и представляет собой желеобразный продукт, состоящий из натриевых солей природных растительных жиров фракции С16-С22, получаемых в результате переработки хвойной древесины на предприятиях целлюлозно-бумажной промышленности. Моющее средство “Тайга” содержит: кислоты жирные талловые омыленные 98,6; формалин (консервант) 0,2; натриевая соль карбоксиметилцеллюлозы или метилцеллюлозы 0,5; отдушка для мыла и моющих средств 0,7.

Ввод моющего средства “Тайга” обеспечивает образование комбинированной пористости и создание сбалансированной структуры сырца и черепка с улучшенными прочностными и теплотехническими характеристиками.

Сочетание закарбонизованного суглинка и микрокремнезема обуславливает образование при обжиге высокопрочных долговечных кристаллических фаз - диопсида, полевых шпатов, армирующих черепок.

Способ изготовления пенокерамических изделий, включающий приготовление смеси, формование, сушку и обжиг, отличается тем, что при использовании сырьевой смеси по п.1 микрокремнезем уплотняют гранулированием с добавкой 0,8-1,2% моющего средства “Тяйга”. Активное воздухововлечение в шликер обусловлено поверхностно-активными свойствами основного ингредиента органической добавки - талловых омыленных кислот. Вторая стадия поризации осуществляется путем ввода в сырьевую массу технической пены, приготовленной барботажем водного раствора 0,7-1,3 мас.% моющего средства “Тайга”.

Пример.

Изготовление материала осуществляется следующим образом. Микрокремнезем помещается в гранулятор при одновременной подаче водного раствора моющего средства “Тайга”, где уплотняется до насыпной плотности 500 кг/м3. Из суглинка и воды готовится шликер. Шликер смешивается с уплотненным гранулированным микрокремнеземом роторным смесителем. В полученную смесь вводится техническая пена, изготовленная путем барботирования воздухом водного раствора моющего средства “Тайга” при соотношении воды и моющего средства 1:1. Готовая сырьевая масса заливается в форму и поступает на сушку при 60...80°С. Обжиг изделий производится при температуре 1000°С.

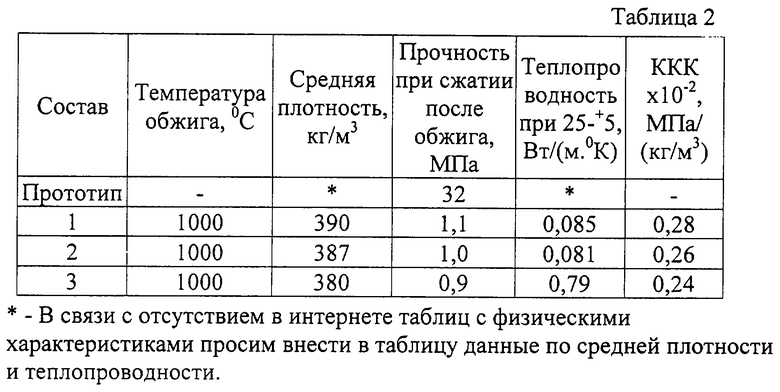

Составы сырьевых смесей и физико-технические характеристики изделий приведены в табл. 1 и 2.

Источники информации

1. Патент РФ 2183208, опубл. 10.06.2002, С 04 В 33/00. Королев В.Н., Королев В.И., Мазун А.А. и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2228309C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПРОИЗВОДСТВА ПОРИЗОВАННОЙ КЕРАМИКИ | 2002 |

|

RU2234479C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2445288C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2445286C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2228308C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОЙ КЕРАМИКИ | 2002 |

|

RU2235698C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2235699C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2226514C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 2002 |

|

RU2233815C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПРОИЗВОДСТВА СТЕНОВОЙ КЕРАМИКИ | 2002 |

|

RU2226513C1 |

Изобретение относится к производству ячеистой керамики и может быть использовано для изготовления строительных материалов. Сырьевая смесь включает, мас.%: закарбонизованный суглинок 52,5-63,3; уплотненный микрокремнезем с насыпной плотностью до 0,5 т/м3 3,2-10 и порообразователь - моющее средство “Тайга” 1,5-2,5, смесь дополнительно содержит воду 32-35. Способ изготовления пенокерамических изделий включает приготовление смеси, формование, сушку и обжиг, при этом микрокремнезем уплотняют гранулированием с добавкой 0,8-1,2% моющего средства “Тайга”. Активное воздухововлечение в шликер обусловлено поверхностно-активными свойствами основного ингредиента органической добавки - талловых омыленных кислот. Вторая стадия поризации осуществляется путем ввода в сырьевую массу технической пены, приготовленной барботажем водного раствора 0,7-1,3 мас.% моющего средства “Тайга”. Технический результат - вовлечение техногенного сырья в производство строительных материалов, повышение прочности и коэффициента конструктивного качества, улучшение теплозащитных характеристик изделий. 2 с.п. ф-лы, 2 табл.

Закарбонизованный суглинок 52,5-63,3

Указанный микрокремнезем 3,2-10

Моющее средство “Тайга” 1,5-2,5

Вода 32-35

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2000 |

|

RU2183208C2 |

Авторы

Даты

2004-08-20—Публикация

2002-08-06—Подача