Предлагаемое изобретение относится к производству строительной керамики, например кирпича или камней, и может быть использовано для производства строительных материалов.

Наиболее близкой к предлагаемой сырьевой смеси по технической сущности и достигаемому эффекту является сырьевая смесь, включающая в мас.%: суглинок 76,2...81,7, отходы производства ферросилиция 17...23, калий хлористый - отходы от восстановления никотината калия 0,8...1,3 [1].

Недостатком указанной смеси является высокая средняя плотность и относительно низкая морозостойкость материала.

Технический результат - снижение материалоемкости и повышение морозостойкости.

Технический результат достигается тем, что сырьевая смесь для изготовления керамических изделий содержит в качестве глинистого компонента закарбонизованный суглинок с содержанием карбонатов (кальцита и доломита) 20...25 мас.%, в качестве добавок - микрокремнезем, талловый пек и щелочной стабилизатор при следующем соотношении компонентов мас.%:

Закарбонизованный суглинок 84...89,3

Уплотненный микрокремнезем 10...14,8

Талловый пек 0,6...1

Щелочной эмульгатор 0,1...0,2

Закарбонизованный суглинок Анзебинского месторождения характеризуется высоким содержанием карбонатов (20...25 мас.%) в виде кальцита и доломита. Химический состав суглинка, мас.%: SiO2 54,34; Al2О3 12,44; TiO2 0,71; Fе2О3 3,84; FeO 1,43; CaO 5,84; MgO 5,44; Na2O 2; К2О 2,66; потери при прокаливании 10,36.

Микрокремнезем производства кристаллического кремния является ультрадисперсным отходом с удельной поверхностью 25...34 м2/г, содержание аморфного оксида кремния до 93 мас.% и насыпной плотностью - 150...250 кг/м3. Химический состав микрокремнезема, мас.%: SiO2 86...93; Fе2О3 0,14...1,28; MgO 1,03...1,20; Na2O 0,39...0,46; К2О 0,28...0,42; Al2O3 0,7...1,05; CaO 0,26...0,44, потери при прокаливании 3,7...5,29.

Талловый пек - побочный продукт сульфатно-целлюлозного производства, являющийся кубовым остатком от ректификации таллового масла, содержит мас.%:

Нейтральные вещества 24...38

Окислительные вещества 12...29

Смоляные кислоты 6...26

Жирные кислоты 28...41

В качестве щелочного стабилизатора рекомендуется использовать карбонат натрия или калия (Na2CO3, К2СО3) либо гидроксит натрия или калия (NaOH, КОН).

Ввод эмульсии таллового пека обеспечивает пластификацию глиномассы при формовании и образовании микропористости в процессе обжига.

Сочетание закарбонизованного суглинка и микрокремнезема предопределяет образование при обжиге долголетних кристаллических фаз диопсида, полевых шпатов, армирующих черепок. Наряду с этим введение микрокремнезема в сырьевую смесь способствует снижению средней плотности и теплопроводности изделий вследствие развитой межглобулярной микропористости частиц микрокремнезема и выгорания органических примесей.

Таким образом, комплексное воздействие таллового пека и микрокремнезема способствует снижению средней плотности и теплопроводности за счет формирования оптимальной пористой структуры, а также повышению морозостойкости изделий вследствие синтеза таких новообразований как диопсид, полевые шпаты.

Способ изготовления керамических изделий включает приготовление сырьевой смеси по п.1 путем смешивания закарбонизованного суглинка с микрокремнеземом, предварительно уплотненным при подаче на гранулятор эмульсии таллового пека, полученной при смешивании и нагреве до 70-80°С таллового пека с водным раствором щелочного эмульгатора, формование, сушку и обжиг изделий. Уплотнение микрокремнезема позволяет увеличить его насыпную плотность с 150...250 до 500 кг/м3, что резко снижает затраты на транспортировку и сокращает пыление.

Пример.

Изготовление материала осуществляют следующим образом.

Микрокремнезем помещают в гранулятор при одновременной подаче эмульсии таллового пека, предварительно приготовленной при смешивании и нагреве до 75-85°С таллового пека с водным раствором эмульгатора.

Суглинок смешивают с уплотненным микрокремнеземом. Масса при необходимости доувлажняется до формовочной влажности.

Отформованные изделия сушат и обжигают при температуре 950°С.

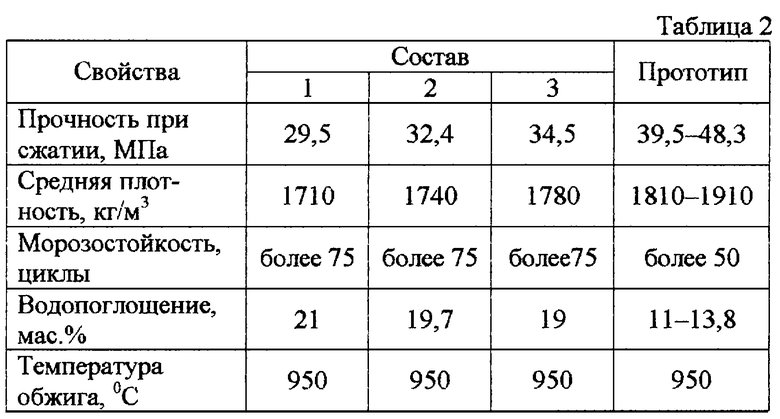

Составы сырьевых смесей и физико-технические характеристики изделий представлены в табл. 1 и 2.

СПИСОК ИСТОЧНИКОВ ИНФОРМАЦИИ

1. Авторское свидетельство СССР №1310366, МКИ4 С 04 В 33/00. Масса для изготовления керамических изделий. В.Г. Кичеев, В.Т. Шербо, А.Н. Назарова, Л.Н. Жило // Бюл. Откр. Изобр. 1987. - №18.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2228309C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2226514C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 2002 |

|

RU2233815C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2445288C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПРОИЗВОДСТВА ПОРИЗОВАННОЙ КЕРАМИКИ | 2002 |

|

RU2234479C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2445286C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПРОИЗВОДСТВА СТЕНОВОЙ КЕРАМИКИ | 2002 |

|

RU2226513C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОЙ КЕРАМИКИ | 2002 |

|

RU2235698C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОЙ КЕРАМИКИ | 2002 |

|

RU2234480C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2287501C1 |

Изобретение относится к производству строительной керамики и может быть использовано для изготовления строительных материалов. Сырьевая смесь содержит следующие компоненты, мас.%: закарбонизованный суглинок 84...89,3; уплотненный микрокремнезем 10...14,8; талловый пек 0,6...1; щелочной эмульгатор 0,1...0,2. Способ изготовления керамических изделий из вышеназванной смеси включает приготовление смеси путем смешивания закарбонизованного суглинка и микрокремнезема, предварительно уплотненного при подаче на гранулятор эмульсии таллового пека, полученной при смешивании таллового пека с водным раствором щелочного эмульгатора, формование, сушку, обжиг при 950°С. Реализация изобретения позволяет расширить сырьевую базу строительных материалов, снизить материалоемкость и увеличить морозостойкость изделий. 2 с.п.ф-лы, 2 табл.

Закарбонизованный суглинок 84-89,3

Уплотненный микрокремнезем 10-14,8

Талловый пек 0,6-1

Щелочной эмульгатор 0,1-0,2

| Масса для изготовления керамических изделий | 1985 |

|

SU1310366A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СТЕНОВОЙ КЕРАМИКИ | 1993 |

|

RU2070178C1 |

| Машина для измельчения древесных плодов и извлечения из них семян | 1960 |

|

SU136599A1 |

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

Авторы

Даты

2004-05-10—Публикация

2002-08-06—Подача