Предлагаемое изобретение относится к производству стеновой керамики и может быть использовано для производства строительных материалов из закарбонизованных глинистых пород.

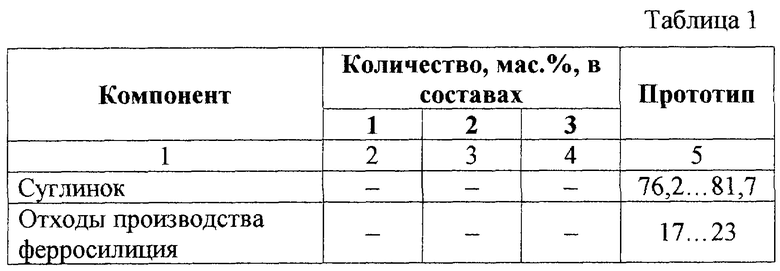

Наиболее близкой к предлагаемой сырьевой смеси по технической сущности и достигаемому эффекту является сырьевая смесь, включающая в мас.%: суглинок 76,2-81,7, отходы производства ферросилиция 17-23, калий хлористый - отход от восстановления никотината калия 0,8-1,3 (авт.св. СССР №1310366, МКИ4 С 04 В 33/00, 1987. Бюл. Откр. Изобр. № 18).

Недостатком указанной смеси является необходимость в малораспространенном компоненте - отходе от восстановления никотината калия и относительно низкая морозостойкость изделий.

Технический результат - расширение сырьевой базы и повышение морозостойкости при снижении материалоемкости.

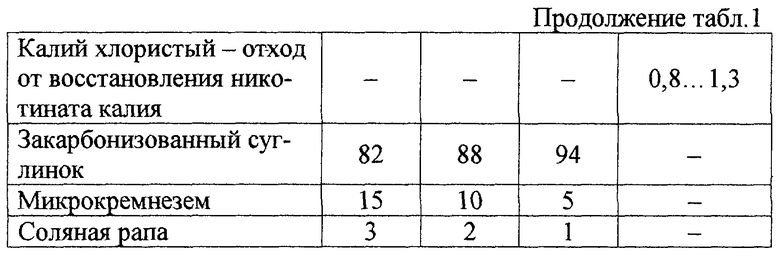

Технический результат достигается тем, что сырьевая смесь для производства стеновой керамики содержит в качестве глинистого компонента закарбонизованный суглинок с содержанием карбонатов 20 - 25%, в качестве добавок - микрокремнезем и соляную рапу при следующем соотношении компонентов, мас.%:

Закарбонизованный суглинок 82-94

Микрокремнезем 5-15

Соляная рапа 1-3

Закарбонизованный суглинок Анзебинского месторождения включает 20-25% карбонатов в виде кальцита и доломита и характеризуется следующим химическим составом (в мас.%): SiO2 54,34; А12O3 12,44; ТiO2 0,71; Fe2О3 3,84; FeO 1,43; CaO 5,84; MgO 5,44; Na2O 2,0; К2О 2,66; потери при прокаливании 10,36.

Микрокремнезем является ультрадисперсным отходом производства кристаллического кремния.

Удельная поверхность микрокремнезема - 25...34 м2/г; насыпная плотность - 150...250 кг/м3; содержание аморфного кремнезема - до 93 мас.%. Химический состав (в мас.%): SiO2 72-93; Аl2O3 0,79-1,24; Fe2О3 0,45-0,96; CaO 0,36-0,94; MgO 1,06-1,09; Na2O 0,43-0,5; К2O 0,36-0,42; потери при прокаливании 4,38...22,56.

Соляная рапа является водным раствором каменной соли, характеризуется плотностью 1,197-1,202 кг/л и содержанием (в мас.% в пересчете на сухое вещество) 93,8-96,9 NaCl, 0,45-0,62 Са, 0,02-0,12 Mg, 0,032-0,24 К, 1,01-1,5 SO4.

Ввод микрокремнезема и соляной рапы в закарбонизованный суглинок способствует более раннему разложению карбонатов и полному связыванию оксидов кальция и магния при обжиге в прочные и долговечные минеральные фазы - диопсид, полевые пшаты.

Выгорание органических примесей микрокремнезема обуславливает интенсивное протекание окислительно-восстановительных процессов при обжиге, спекание черепка и образование микропористости.

Способ производства стеновой керамики из вышеназванной смеси включает гранулирование микрокремнезема при подаче в гранулятор 1-3 мас.% соляной рапы в виде водного раствора с плотностью 1,197-1,202 кг/л, смешивание гранулированного микрокремнезема с закарбонизованным суглинком, формование, сушку и обжиг.

Гранулирование микрокремнезема обеспечивает снижение пыления при его использовании, а также сокращение транспортных затрат на доставку от места образования отхода до предприятия-потребителя микрокремнезема. Насыпная плотность микрокремнезема при гранулировании повышается до 0,5 т/м3.

Пример.

Изготовление материала осуществляют следующим образом. Микрокремнезем гранулируют при подаче в гранулятор соляной рапы с плотностью 1,197-1,202 кг/л. Гранулированный микрокремнезем смешивают с закарбонизованным суглинком. Полученная масса при необходимости доувлажняется до формовочной влажности.

После формования сырец сушится при 60...80°С и обжигается при 950°С.

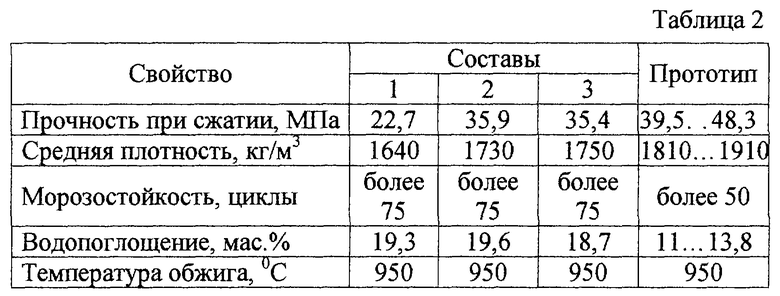

Составы сырьевых смесей и физико-технические характеристики изделий на их основе приведены в табл. 1 и 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 2002 |

|

RU2233815C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2226514C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2228308C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2228309C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2445286C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОЙ КЕРАМИКИ | 2002 |

|

RU2235698C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПРОИЗВОДСТВА ПОРИЗОВАННОЙ КЕРАМИКИ | 2002 |

|

RU2234479C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2445288C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2287501C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОЙ КЕРАМИКИ | 2002 |

|

RU2234480C2 |

Изобретение относится к изготовлению строительных материалов и может быть использовано для производства стеновых керамических изделий. Технический результат: расширение сырьевой базы, повышение морозостойкости при снижении материалоемкости. Сырьевая смесь для производства стеновой керамики включает глинистое сырье и добавки. В качестве глинистого сырья используется закарбонизованный суглинок с содержанием карбонатов 20-25%, в качестве добавок - микрокремнезем и соляная рапа при следующем соотношении компонентов, мас.%: закарбонизованный суглинок - 82-94; микрокремнезем - 5-15; соляная рапа - 1...3. Способ производства стеновой керамики включает приготовление смеси, формование, сушку и обжиг. Используемый микрокремнезем гранулируют при подаче в гранулятор 1-3 мас.% соляной рапы в виде водного раствора с плотностью 1,197-1,202 кг/л, затем его смешивают с закарбонизованным суглинком. 2 с.п. ф-лы, 2 табл.

Закарбонизованный суглинок 82-94

Микрокремнезем 5-15

Соляная рапа 1-3

| Масса для изготовления керамических изделий | 1985 |

|

SU1310366A1 |

Авторы

Даты

2004-04-10—Публикация

2002-08-06—Подача