Изобретение относится к области обработки металлов давлением и может быть использовано при производстве высокопрочных цилиндров и труб из труднообрабатываемых механическим способом легированных, жаропрочных, немагнитных марок сталей, работающих в условиях высокого давления и в агрессивных средах.

Известен способ изготовления полых цилиндрических заготовок толстостенных труб (пат. RU №2049590, МПК6 B 21 J 5/00, В 21 К 21/00, опубл. 10.12.1995 г), включающий горячую обработку давлением (радиальную ковку) непрерывно-литого слитка, имеющего сердцевину с меньшим сопротивлением деформации по отношению к периферийным слоям, и прошивку центрального отверстия.

Такой способ сложен в осуществлении, т.к. требует дополнительного оборудования, например установки центробежного литья для получения непрерывно-литого слитка, имеющего сердцевину с меньшим сопротивлением деформации по отношению к периферийным слоям. Кроме того, такой способ нельзя использовать для получения длинномерных цилиндрических заготовок из высокопрочных легированных инструментальных сталей, что объясняется необходимостью использования прошивня из материала по прочностным характеристикам, превышающего обрабатываемый материал, и необходимостью приложения большого усилия при прошивке.

Наиболее близким к заявляемым вариантам и принятым в качестве прототипа является способ изготовления полой цилиндрической длинномерной заготовки (Куньщиков В.Г. Система автоматизированного расчета режимов радиальной ковки заготовок бурильных и ведущих труб. Кузнечно-штамповочное производство, М., 1992, №3, стр. 21), включающий горячую обработку давлением исходной заготовки с получением сплошной длинномерной поковки и последующую ее механическую обработку с глубоким сверлением центрального отверстия.

Такой способ более прост в осуществлении, так как в качестве исходной заготовки используется непрерывный слиток.

Однако он также не позволяет получать длинномерные цилиндрические заготовки из высокопрочных легированных инструментальных сталей, что объясняется необходимостью высверливания (глубокого сверления) центрального канала в поковке из труднообрабатываемого материала.

Задачей группы изобретений является создание способа, позволяющего получать полые цилиндрические длинномерные заготовки из труднообрабатываемых материалов (высокопрочных, легированных, инструментальных сталей).

Единым техническим результатом, достигаемым при осуществлении заявляемой группы изобретений, является обеспечения возможности получения центрального канала в заготовках из труднообрабатываемых материалов удалением легкообрабатываемого материала.

Поставленная задача решается усовершенствованием способа изготовления полой цилиндрической длинномерной заготовки, включающего горячую обработку давлением исходной заготовки с получением длинномерной поковки и последующую механическую обработку центрального канала.

В первом варианте это усовершенствование заключается в том, что горячей обработке давлением подвергают полую заготовку из легированной стали с аксиально-расположенной в ее полости с зазором трубчатой заготовкой из углеродистой стали обыкновенного качества, получают полую длинномерную биметаллическую поковку, а при механической обработке удаляют внутренний слой из углеродистой стали обыкновенного качества.

Горячая обработка давлением полой заготовки из легированной стали с аксиально-расположенной в ее полости с зазором трубчатой заготовкой из углеродистой стали обыкновенного качества позволяет получить полую длинномерную биметаллическую поковку с оболочкой из легированной стали и внутренним слоем из легкообрабатываемого материала. При этом в процессе ковки трубчатая заготовка из углеродистой стали располагается между заготовкой из труднообрабатываемого материала и дорном, выполняя роль смазки и исключая их свариваемость на молекулярном уровне.

Последующая механическая обработка, при которой удаляют внутренний слой из углеродистой стали обыкновенного качества, позволяет получить заготовку из легированной стали с центральным каналом, используя инструмент, и с параметрами процесса (усилие резания, подача...), применяемыми для обработки углеродистой стали обыкновенного качества.

Указанный технический результат во втором варианте достигается за счет того, что горячей обработке давлением подвергают полую заготовку из легированной стали с аксиально-расположенным в ее полости с зазором прутком из углеродистой стали обыкновенного качества, получают сплошную длинномерную биметаллическую поковку, а при глубоком сверлении удаляют сердцевину из углеродистой стали обыкновенного качества.

Горячая обработка давлением полой заготовки из легированной стали с аксиально-расположенным в ее полости с зазором прутком из углеродистой стали обыкновенного качества позволяет получить сплошную длинномерную биметаллическую поковку с оболочкой из легированной стали и сердцевиной из легкообрабатываемого материала.

Последующее глубокое сверление с удалением сердцевины из углеродистой стали обыкновенного качества позволяет получить заготовку из легированной стали с центральным каналом, используя инструмент и с параметрами процесса (усилие резания, подача...), применяемыми для обработки углеродистой стали обыкновенного качества.

В настоящей заявке соблюдено единство изобретения, поскольку оба варианта способа решают одну и ту же задачу - обеспечения возможности получения центрального канала в заготовках из труднообрабатываемых материалов за счет механической обработки центрального канала удалением легкообрабатываемого материала - углеродистой стали обыкновенного качества.

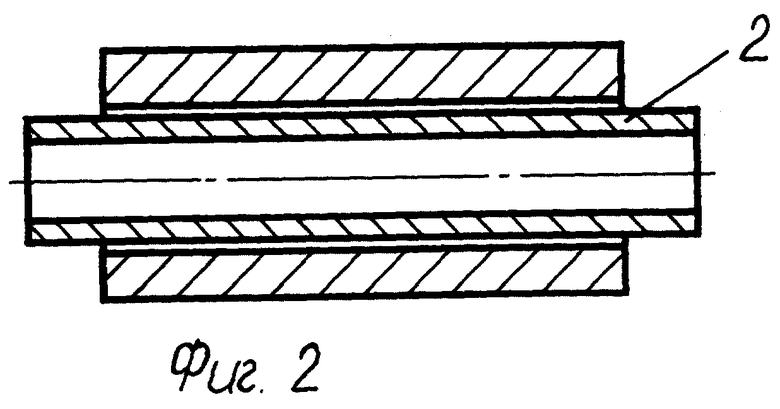

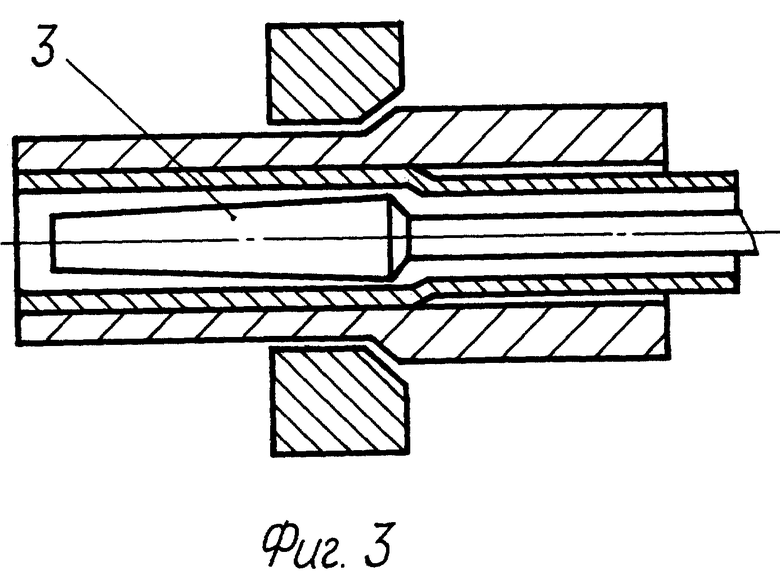

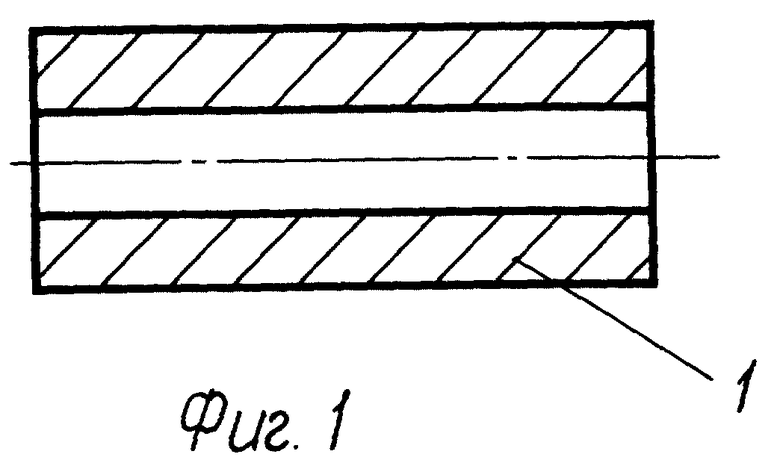

Первый вариант изобретения поясняется чертежом, на котором на фиг.1 изображена исходная полая заготовка 1; на фиг.2 - заготовка 1 с расположенной в ее полости трубчатой заготовкой 2; на фиг.3 - рабочий момент горячей обработки давлением.

Первый вариант способа осуществляется следующим образом.

В полости короткой цилиндрической заготовки 1 из легированной стали с зазором располагают трубчатую заготовку 2 из углеродистой стали обыкновенного качества. Проводят горячую обработку давлением, например ковку на радиально-ковочной машине или на прессе свободной ковки с использованием дорна 3. В процессе ковки не происходит свариваемости на молекулярном уровне труднообрабатываемого материала заготовки 1 с дорном 3, так как между заготовкой 1 и дорном 3 расположена трубчатая заготовка 2 из углеродистой стали, которая при ковке выполняет роль смазки. В результате деформации получают полую длинномерную биметаллическую поковку с оболочкой из труднообрабатываемой легированной стали и внутренним слоем из легкообрабатываемого материала (углеродистой стали обыкновенного качества). Проводят последующую механическую обработку, например растачивание, при котором удаляют внутренний слой из легкообрабатываемой углеродистой стали обыкновенного качества. При выполнении растачивания используют инструмент и ведут процесс растачивания с параметрами, применяемыми для обработки углеродистой стали обыкновенного качества.

Пример осуществления первого варианта предлагаемого способа.

Предложенным способом изготавливали полую цилиндрическую длинномерную заготовку для труб, работающих в агрессивных средах, со следующими параметрами: материал сталь ЭК77-ИШ (ХН30МДБ-ИШ), длина 6000 мм, наружный диаметр ⊘165 мм, внутренний диаметр ⊘133 мм.

В полой цилиндрической заготовке длиной 1900 мм с наружным диаметром ⊘490 мм из стали ЭК77-ИШ (ХН30МДБ-ИШ) и внутренним диаметром ⊘165 мм с зазором 3 мм располагали трубчатую заготовку с наружным диаметром ⊘159 мм, внутренним диаметром ⊘149 мм и длиной 2200 мм из стали Ст3. Радиальную ковку выполняли на радиально-ковочной машине SXP-55 с использованием дорна. Параметры ковки: количество бойков - 4, температура начала ковки 1160°С, диаметр дорна ⊘140 мм. В результате деформации получили биметаллическую полую поковку длиной 4000 мм, наружным диаметром ⊘300 мм с оболочкой из стали ЭК77-ИШ (ХН30МДБ-ИШ) и внутренним слоем из стали Ст3, наружным диаметром ⊘145 мм и внутренним диаметром ⊘140 мм. Полученную биметаллическую заготовку подвергали вторичной обработке давлением - ковкой на дорне ⊘120 мм. В результате получили биметаллическую полую заготовку с наружным диаметром ⊘165 мм и внутренним диаметром ⊘120 мм длиной 13000 мм, которую поперечным разрезом разделили на две заготовки длиной по 6500 мм. После этого выполняли растачивание, при котором удаляли внутренний слой из стали Ст3. В результате получили заготовку из стали ЭК77-ИШ (ХН30МДБ-ИШ) с заданными параметрами.

Второй вариант способа осуществляется следующим образом.

В сплошной короткой цилиндрической заготовке из легированной стали высверливают центральную полость, в которой с зазором располагают пруток из углеродистой стали обыкновенного качества. Проводят горячую обработку давлением, например ковку на радиально-ковочной машине или на прессе свободной ковки. В результате деформации получают длинномерную биметаллическую поковку с оболочкой из легированной стали и сердцевиной из легкообрабатываемого материала (углеродистой стали обыкновенного качества). Проводят последующее глубокое сверление, при котором удаляют сердцевину из легкообрабатываемой углеродистой стали обыкновенного качества. При этом отсутствует увод инструмента, так как ему препятствует оболочка из труднообрабатываемой легированной стали. При выполнении глубокого сверления используют инструмент и обеспечивают параметры процесса, применяемые для обработки углеродистой стали обыкновенного качества.

Пример осуществления второго варианта предлагаемого способа.

Предложенным способом изготавливали полую цилиндрическую длинномерную заготовку для труб, работающих в агрессивных средах, со следующими параметрами: материал сталь ЭК77-ИШ (ХН30МДБ-ИШ), длина 6000 мм, наружный диаметр ⊘165 мм, внутренний диаметр ⊘50 мм.

В сплошной цилиндрической заготовке длиной 1900 мм, диаметром ⊘490 мм из стали ЭК77-ИШ (ХН30МДБ-ИШ) высверлили центральную полость диаметром ⊘100 мм, в которой с зазором 5 мм расположили пруток диаметром ⊘90 мм и длиной 2200 мм из стали Ст3.

Радиальную ковку выполняли на радиально-ковочной машине SXP-55. Параметры ковки: количество бойков - 4, температура начала ковки 1160°С. В результате деформации получили биметаллическую поковку длиной 6000 мм, диаметром ⊘165 мм с оболочкой из стали ЭК77-ИШ (ХН30МДБ-ИШ) и сердцевиной из стали Ст3, диаметр сердцевины ⊘50 мм. После этого на станке КЖ1912М завода КЗТС инструментом с наплавками из сплава Т15К20 выполняли глубокое сверление, при котором удаляли сердцевину из стали Ст3. В результате получили заготовку из стали ЭК77-ИШ (ХН30МДБ-ИШ) с заданными параметрами.

Таким образом, применение предлагаемых вариантов способа позволяет получать полые цилиндрические длинномерные заготовки из труднообрабатываемых материалов (высокопрочных, легированных, инструментальных сталей) за счет обеспечения возможности механической обработки (растачивания в первом варианте и глубокого сверления во втором варианте) центрального канала удалением легкообрабатываемого материала - углеродистой стали обыкновенного качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ РАЗМЕРОМ 168,3×10,6×5000-10000 мм | 2013 |

|

RU2545950C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 132,1Х18 ММ ДЛЯ ИЗГОТОВЛЕНИЯ МУФТ ИЗ КОРРОЗИОННО-СТОЙКОГО СПЛАВА МАРКИ ХН30МДБ-Ш | 2014 |

|

RU2577884C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ РАЗМЕРОМ 168,3Х10,6Х10,6Х5000-10000 ММ ИЗ КОРРОЗИОННО-СТОЙКОГО СПЛАВА МАРКИ ХН30МДБ | 2016 |

|

RU2614972C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ РАЗМЕРОМ 114,3×6,88×9000-10700 мм ИЗ КОРРОЗИОННОСТОЙКОГО СПЛАВА МАРКИ ХН30МДБ-Ш | 2012 |

|

RU2523398C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ РАЗМЕРОМ 88,9×6,45×9000-10700 мм ИЗ КОРРОЗИОННОСТОЙКОГО СПЛАВА МАРКИ ХН30МДБ-Ш | 2012 |

|

RU2527578C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ИЗ ЛЕГИРОВАННЫХ И МАЛОЛЕГИРОВАННЫХ МАРОК СТАЛИ, ПРОКАТКИ ИЗ НИХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2006 |

|

RU2346765C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2013 |

|

RU2545942C2 |

| СПОСОБ ПРОИЗВОДСТВА СУДОВЫХ ДЛИННОМЕРНЫХ ПОЛЫХ ВАЛОВ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ МАЛОМАГНИТНЫХ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ | 2007 |

|

RU2387499C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2248853C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 630×16 мм ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ СТАЛИ МАРКИ 08Х18Н10Т ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2557390C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве высокопрочных цилиндров и труб из труднообрабатываемых механическим способом легированных жаропрочных сталей, работающих в условиях высокого давления и в агрессивных средах. В соответствии с первым вариантом способа полую заготовку из легированной стали с аксиально расположенной в ее полости с зазором трубчатой заготовкой из углеродистой стали обыкновенного качества подвергают горячей обработке. При этом получают полую длинномерную биметаллическую поковку, в которой путем механической обработки удаляют внутренний слой из углеродистой стали. Согласно второму варианту способа горячей обработке подвергают полую заготовку из легированной стали с аксиально расположенным в ее полости с зазором прутком из углеродистой стали обыкновенного качества с получением сплошной длинномерной биметаллической поковки. При глубоком сверлении удаляют сердцевину из углеродистой стали обыкновенного качества. В результате обеспечивается возможность получения полых длинномерных заготовок из труднообрабатываемых материалов. 2 н.п. ф-лы, 3 ил.

| КУНЬЩИКОВ В.Г | |||

| Система автоматизированного расчета технологических режимов радиальной ковки заготовок бурильных и ведущих труб | |||

| Кузнечно-штамповочное производство | |||

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

| 0 |

|

SU237786A1 | |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСТЕННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2010655C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ТОЛСТОСТЕННЫХ ТРУБ | 1993 |

|

RU2049590C1 |

| US 3564894 A, 23.02.1971. | |||

Авторы

Даты

2004-08-27—Публикация

2003-01-30—Подача