Изобретение относится к области физической химии, а конкретно к способам химической модификации поверхностей высокодисперсных материалов для придания им селективного и защитного, и антипиренного действия. Нанесение химически модифицированных кремнеземов или, в общем случае, высокодисперсных гидрофобных материалов в виде покрытий на элементы нефтегазовых комплексов повышает их жизнестойкость к химическим агрессивным средам, коррозии металлов, обледенению, обрастанию и известкованию.

В случае пожара и при повышенных температурах (190-1200°С) эти покрытия обладают свойством коаленсценции, т.е. способностью образовывать на поверхности защищаемого материала сплошную пленку плава, обладающую огнезащитными свойствами и повышающую термостойкость. Изобретение может быть также использовано для гидрофобизации огнетушащих порошков, а также для гидрофобизирующих порошков, применяемых в качестве компонентов для изделий из керамики, дерева, бумаги, ткани, металлов, кирпича, бетона и других строительных материалов с целью увеличения их устойчивости к внешним воздействиям и повышения их термо- и огнестойкости.

Известен способ получения модифицированного осажденного кремнеземного наполнителя (ОКН-М) по патенту РФ №2107658, С 01 В 33/18, С 09 С 3/12 от 23.04.96 г. Сущность изобретения заключается в том, что в суспензию осажденного кремнеземного наполнителя перед сушкой вводят этилгидридсилоксановое масло, взятое в количестве 5-20% от количества кремнезема. Недостатками этого способа являются длительность процесса, его многостадийность, высокая энергоемкость, высокая температура сушки продукта (600-750°С). отсутствие коаленсценции покрытий на основе этого продукта и повышенное содержание дорогостоящего гидрофобизатора.

Наиболее близким по сущности и действиям является способ получения многофункционального гидрофобного дисперсного материала (ГДМ) по патенту РФ №2089499, С 01 В 33/18, С 09 С 1/28, 3/12 от 11.12.96 г. Сущность данного способа заключается в активации поверхности исходного материала при механическом перемешивании в присутствии твердого карбоната щелочного металла и последующую модификацию поверхности кремний-органическим соединением при повышенной температуре, в котором согласно изобретению в качестве кремнийорганического соединения используют хлорсиланы общей формулы C14-nSiRn, где n=1-3, R=H, метил, этил, Cl-метил, фенил. Массовое соотношение минерального наполнителя и элементоорганического соединения составляет (4-15):1, (т.е. 7-24% гидрофобизатора). При этом исходный материал подвергают предварительной сушке до содержания влаги не более 1 мас.%. Активацию и модификацию проводят при температуре 20-200°С и механическом перемешивании в течение 30-120 минут, а образующийся в процессе хлористый водород удаляют продувкой инертным газом или воздухом.

Четвертым целевым компонентом, помимо кремнезема, хлорсилана и углекислого натрия, является тетраметоксилан или тетраэтоксилан, или полиметилсилоксан, или полиметилсилозан в количестве 0.5-1 мас.%. Таким образом, общее содержание дорогостоящего гидрофобизатора (кремнийорганики) составляет 8-24.5% по массе от общей массы ГДМ. Недостатками указанного способа, выбранного нами за прототип, являются:

- высокая токсичность, пожаро- и взрывоопасность производства;

- отсутствие образования коаленсцирующих антипиренных покрытий при повышенных (выше 190°С) температурах, обеспечивающих повышение огнестойкости при пожаре;

- большое время изготовления готового продукта;

- высокое содержание дорогостоящей экологически опасной кремнийорганики.

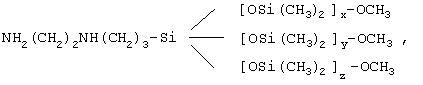

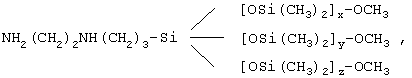

Задачей настоящего изобретения является упрощение и интенсификация процесса при снижении трудозатрат и материальных ресурсов (дорогостоящей, огне- и взрывоопасной кремнийорганики) при получении нового эффекта - коаленсценции защитных покрытий, обладающих антипирренными свойствами. Поставленная задача решается способом получения гидрофобного дисперсного материала на основе диоксида кремния, наполнителя и целевой добавки для текучести порошковой смеси, включающим химическую модификацию порошковой смеси кремнийорганическим соединением в процессе механического перемешивания при повышенной температуре, отличающимся тем, что в качестве модификатора используют метилгидридсилоксан с содержанием активного водорода 1.6-1.7% или смесь метилгидридсилоксана с содержанием активного водорода 1.6-1.7% (основа) с катализатором отверждения аминоэтиламинопропилтриметоксисиланом (катализатор N1) или аминофункциональным силоксаном брутто формулы (катализатор №2):

где х+y+z=2-200 в соотношении основа : катализатор отверждения, как (5-70):1, при этом модификатор используют в виде 10-70 процентного раствора в хлорорганическом растворителе в количестве 0.2-0.6% от порошковой смеси в пересчете на сухой остаток, а его подачу ведут в смеситель с расходом 20-100 г/с при скорости вращения ротора смесителя 20-45 оборотов в минуту, при температуре 70-130°С и при остаточном давлении в смесителе 40-80 кПа, либо при одновременной загрузке в смеситель модификатора с порошкообразными компонентами при атмосферном давлении с последующим разрежением до вышеуказанного давления и температуры, причем смешение компонентов ведут одновременно с их измельчением и сушкой до влажности не более 0.35 мас.% и удельной поверхности не менее 3000 см2/г при отношении массы мелющих тел к общей массе дисперсного материала от 1:0.6 до 1:1.5.

В качестве диоксида кремния используют кварцевый песок и/или кизельгур и/или инфузорную землю, и/или кремнезем, и/или белую сажу, и/или аэросил, и/или перлит, и/или осажденный кремнеземный наполнитель с удельной поверхностью не менее 100 м2/г, в качестве наполнителя - комплексное азотнофосфорное (NP) и/или фосфорнокалийное (РК), и/или азотнофосфорнокалийное удобрение (NPK), а в качестве целевой добавки для текучести порошковой смеси используют минерал или смесь минералов с физической плотностью не менее 2.8 г/см и размером частиц не более 200 мкм при соотношении: наполнитель:диоксид кремния:целевая добавка, как (36.73-62.3):(1-10):(3.3-20).

Пример конкретного выполнения предлагаемого способа.

В роторный горизонтальный обогреваемый смеситель объемом 0.3 м3 загружают 150 кг мелющих тел (шаров диаметром 10-20 мм), 67.5 кг аммофоса, 67.5 кг сульфата калия, 4.5 кг осажденного кремнеземного наполнителя, 10.5 кг алюмосиликата (нефелина) и смешивают, измельчают и сушат компоненты при температуре корпуса смесителя ~130°С и остаточном давлении 60 кПа до влажности смеси не более 0.35 мас.% и удельной поверхности не менее 3000 см2/г.

Предварительно в реакторе готовят смесь метилгидридсилоксана с содержанием активного водорода 1.6-1.7% с катализатором отверждения аминоэтиламинопропилтриметоксисиланом в соотношении 10:1. Из полученной смеси готовят 20%-ный раствор модификатора в метиленхлориде. Таким образом, раствор модификатора имеет следующую рецептуру:

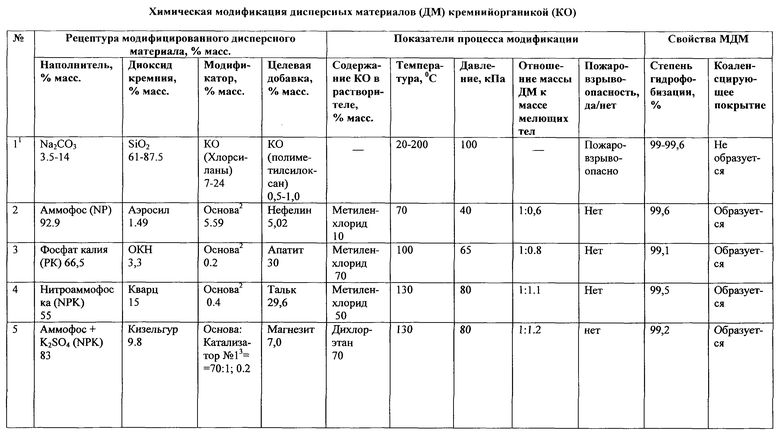

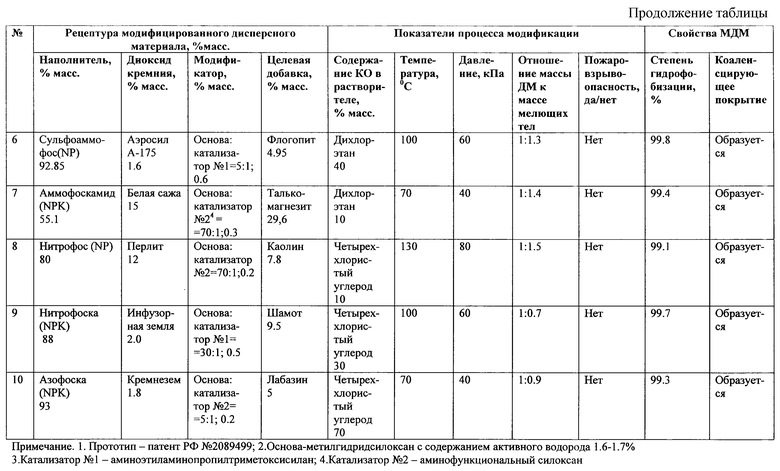

Метилгидридсилоксан (Н=1.6-1.7%) 20

Катализатор отверждения 2%

Метиленхлорид 78%

При достижении порошковой смеси в смесителе вышеуказанных параметров (Sуд=3000 см2/г) в работающий смеситель распыляют 3.75 кг раствора модификатора с расходом 50 г/с и вращают ротор смесителя в течение времени, необходимого для достижения в порошковой смеси содержания влаги и летучих не более 0.35% по массе. Общее время приготовления состава не более 30 минут. В зависимости от соотношения исходных компонентов, температуры, режимов смешивания, разрежения в смесителе было проведено с использованием методов математического планирования многофакторного эксперимента 40 опытов. Данные по результатам гидрофобизации дисперсного материала различной рецептуры и при различных параметрах предлагаемого способа приведены в таблице.

Из данных таблицы видно, что получение дисперсного гидрофобного материала по предлагаемому способу выгодно отличается от прототипа по следующим параметрам.

1. Способ изготовления: пожаровзрывобезопасен; экологически чист (в процессе отсутствуют высокотоксичные хлорсиланы и хлористый водород).

2. Время приготовления состава по предлагаемому способу не более 30 минут (прототип 30-120 минут).

3. Сокращение дорогостоящего кремнийорганического гидрофобизатора при той же степени гидрофобизации, что и у прототипа, в 13-122 раза. При этом защитное покрытие из гидрофобного дисперсного материала, полученного вышеуказанным способом, обеспечивает новый положительный эффект - эффект коаленсценции, т.е. образование на защищаемой поверхности при нагревании выше 190°С сплошной огнезащитной пленки в виде плава, термостойкой до 1200°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ | 2003 |

|

RU2228777C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 2002 |

|

RU2216512C2 |

| ОГНЕТУШАЩИЙ СОСТАВ | 2003 |

|

RU2240848C1 |

| РЕОЛОГИЧЕСКАЯ ДОБАВКА ДЛЯ ОГНЕТУШАЩИХ ПОРОШКОВЫХ СОСТАВОВ | 2018 |

|

RU2723518C2 |

| СПОСОБ ГИДРОФОБИЗАЦИИ ДИСПЕСНОГО ПЕРЛИТА | 2015 |

|

RU2600062C1 |

| ОГНЕТУШАЩИЙ СОСТАВ | 2009 |

|

RU2418610C2 |

| МОДИФИЦИРОВАННЫЙ МИНЕРАЛЬНЫЙ НАПОЛНИТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРСОДЕРЖАЩЕГО МАТЕРИАЛА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2023 |

|

RU2821031C1 |

| СПОСОБ ТУШЕНИЯ ПОЖАРА, СОСТАВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2393901C1 |

| ОГНЕТУШАЩИЙ ГАЗОДИСПЕРСНЫЙ СОСТАВ, СПОСОБ ТУШЕНИЯ ПОЖАРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2362599C1 |

| ГИДРОФОБИЗИРУЮЩИЙ МИНЕРАЛЬНЫЙ ПОРОШОК С АНТИСЛЁЖИВАЮЩИМ ЭФФЕКТОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2690242C2 |

Изобретение относится к области физической химии, а конкретно к способам химической модификации поверхностей высокодисперсных материалов для придания им селективного и защитного, и антипиренного действия. Способ получения гидрофобного дисперсного материала на основе диоксида кремния, наполнителя и добавки, включает в себя химическую модификацию смеси кремнийорганическим соединением в процессе механического перемешивания при повышенной температуре. В качестве модификатора используют метилгидридсилоксан или смесь метилгидридсилоксана с катализатором отверждения – аминоэтиламинопропилтриметоксисиланом или аминофункциональным силоксаном. При этом модификатор используют в виде 10-70%-ного раствора в хлорорганическом растворителе в количестве 0,2-0,6% от порошковой смеси в пересчете на сухой остаток. Подачу модификатора в смеситель ведут с расходом 20-100 г/с при скорости вращения ротора смесителя 20-45 об/мин при температуре в смесителе 70-130°С, либо при одновременной загрузке с порошкообразными компонентами. Смешение компонентов ведут с одновременным их измельчением и сушкой до влажности не более 0,35 мас.% и удельной поверхности не менее 3000 см2/г при отношении массы мелющих тел к общей массе дисперсного материала от 1:0,6 до 1:1,5. В качестве наполнителя используют комплексное азотнофосфорное и/или фосфорнокалийное, и/или азотнофосфорнокалийное удобрение, а в качестве добавки – минерал или смесь минералов с плотностью не менее 2,8 г/см3 и размерами частиц не более 200 мкм при соотношении: наполнитель:диоксид кремния:целевая добавка, как (36,73-62,3):(1-10):(3,3-20). Техническим результатом изобретения является упрощение и интенсификация процесса при снижении трудозатрат и материальных ресурсов. 1 табл.

Способ получения гидрофобного дисперсного материала на основе диоксида кремния, наполнителя и целевой добавки, включающий химическую модификацию порошковой смеси кремнийорганическим соединением в процессе механического перемешивания при повышенной температуре, отличающийся тем, что в качестве модификатора используют метилгидридсилоксан с содержанием активного водорода 1,6-1,7% или смесь основы – вышеуказанного метилгидридсилоксана - с катализатором отверждения – аминоэтиламинопропилтриметоксисиланом или аминофункциональным силоксаном брутто формулы

где х+у+z=2-200 в соотношении основа : катализатор отверждения (5-70):1, при этом модификатор используют в виде 10-70%-ного раствора в хлорорганическом растворителе в количестве 0,2-0,6% от порошковой смеси в пересчете на сухой остаток, а его подачу ведут в смеситель с расходом 20-100 г/с при скорости вращения ротора смесителя 20-45 об/мин, при температуре в смесителе 70-130°С, при давлении в смесителе 40-80 кПа, либо при одновременной загрузке в смеситель модификатора с порошкообразными компонентами при атмосферном давлении с последующим понижением давления до вышеуказанного, причем смешивание компонентов ведут одновременно с их измельчением и сушкой до влажности не более 0,35 мас.% и удельной поверхности не менее 3000 см2/г при отношении массы мелющих тел к общей массе дисперсного материала 1:0,6 - 1:1,5, в качестве наполнителя используют комплексное азотно-фосфорное удобрение и/или фосфорно-калийное и/или азотно-фосфорно-калийное удобрение, а в качестве целевой добавки – минерал или смесь минералов с плотностью не менее 2,8 г/см3 и размерами частиц не более 200 мкм при соотношении наполнитель : диоксид кремния : целевая добавка, как (36,73-62,3):(1-10):(3,3-20).

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ДИСПЕРСНОГО МАТЕРИАЛА | 1996 |

|

RU2089499C1 |

| JP 9227704 A, 02.09.1997 | |||

| EP 1178077 A, 06.02.2002 | |||

| JP 62171913 A, 28.07.1987 | |||

| ЛИСИЧКИН Г.В | |||

| Модифицированные кремнеземы в сорбции, катализе и хроматографии | |||

| - М.: Химия, 1986, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

2004-08-27—Публикация

2002-10-18—Подача