Область техники

[0001] Настоящая группа изобретений относится к модифицированному минеральному наполнителю, способу его получения и его применению, которая может быть использована в медицине, в частности в стоматологии, в химической и текстильной промышленностях, а также в строительной промышленности, в том числе при производстве искусственных камней, огнеупоров и т.д.

Уровень техники

[0002] Многие наполнители, используемые для изготовления полимерсодержащих материалов, подвергаются дополнительной обработке, например, гидрофобизации, обработке ультразвуком, обжигу, ионной имплантации, обработке бифункциональным кремнийорганическим соединением, в том числе, силанизации, и т.д. Дополнительная обработка наполнителя позволяет улучшить его физико-механические характеристики и, соответственно, обеспечивает улучшение физико-механических свойств материала, в который добавляется обработанный наполнитель. Предпочтительно наполнитель обрабатывать бифункциональным кремнийорганическим соединением, в частности, силаном или смесью, содержащей силан, поскольку основным преимуществом введения обработанного указанным бифункциональным соединением наполнителя в полимерсодержащий материал является то, что побочные продукты конденсации при обработке, например, такие, как вода и спирт, исключаются и не попадают в материал, и соответственно, не ухудшают физико-механические характеристики полимерсодержащего материала (Интернет-ресурс: https://qw-russia.ru/silanizaciya; дата доступа: 28.08.2023 г.). Модификация бифункциональным кремнийорганическим соединением наполнителя позволяет улучшить его адгезионные свойства, а также придать ему гидрофобность. При этом добавление указанного модифицированного наполнителя в полимерсодержащий материал позволяет улучшить адгезию между наполнителем и материалом; увеличить механические характеристики полимерсодержащего материала, например, его твердость, прочность, а именно: прочность на изгиб, разрыв, модуль упругости; повысить водостойкость и термостойкость, а также обеспечить устойчивость получаемого изделия, например, к прямому воздействию горячим паром (Интернет-ресурс: http://krialit.ru/polimernye-komponenty; дата доступа: 28.08.2023 г.).

[0003] Из уровня техники известны следующие технические решения, относящиеся к модификации бифункциональным кремнийорганическим соединением минерального наполнителя.

[0004] Так, в патенте ЕР 1554221 В1 (опубл. 15.07.2009; МПК: С01В 33/148, С04В 20/10, С04В 41/50, С09С 1/30) описано изобретение, относящееся к стабильной водной дисперсии, содержащей силанизированные частицы коллоидного диоксида кремния и органическое связующее, способу получения такой дисперсии и ее применению. Технический результат аналога заключается в создании стабильной дисперсии, которая сводит к минимуму воздействие на окружающую среду. В аналоге описан способ получения водной дисперсии, включающий смешивание, по меньшей мере, одного силанового соединения и частиц коллоидного диоксида кремния с образованием силанизированных частиц коллоидного диоксида кремния, смешивание указанных силанизированных частиц коллоидного диоксида кремния с органическим связующим для образования дисперсии. В аналоге также описана дисперсия, получаемая описанным выше способом, и ее применение. Основным недостатком аналога является смешивание силанизированных частиц коллоидного диоксида кремния с водной средой для получения дисперсии. Водная дисперсия обладает низкой стабильностью физических и химических характеристик по сравнению с заявляемым модифицированным минеральным наполнителем. К тому же силанизированные частицы коллоидного диоксида кремния зачастую несовместимы с водой, что затрудняет их диспергирование и равномерное распределение в водной среде. Также водная дисперсия силанизированного коллоидного диоксида кремния имеет низкую адгезионную способность к различным поверхностям, что приводит, в частности, к слабой прочности соединения указанной дисперсии с поверхностью материала и, соответственно, ухудшению физико-механических характеристик материала.

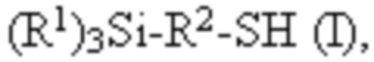

[0005] В патенте RU 2309168 C2 (опубл. 27.10.2007; МПК: C08K 5/54, C08K 9/06, С09С 1/28, С09С 3/12) описано изобретение, относящееся к модифицированному силаном оксидному или силикатному наполнителю, способу его получения и применения. Технический результат аналога заключается в получении модифицированного силаном оксидного или силикатного наполнителя, который обладает способностью гомогенного распределения по поверхности и который обеспечивает более совершенные динамические свойства каучука. В аналоге описан модифицированный силаном оксидный или силикатный наполнитель, который содержит, по меньшей мере, один оксидный или силикатный наполнитель, модифицированный меркаптосиланом общей формулы  где заместители R1 имеют идентичные или разные значения и обозначают алкоксигруппу или алкил, при этом, по меньшей мере, одна группа R1 представляет собой алкоксигруппу, a R2 обозначает углеводородную группу с двойной связью, и алкилсиланом, выбранным из гексадецилтриэтоксисилана, октадецилтриэтоксисилана, гексадецилтриметоксисилана или октадецилтриметоксисилана. Основным недостатком аналога является использование в качестве бифункционального кремнийорганического соединения меркаптосилана, поскольку он обладает высокой реакционной способностью, что приводит к увеличению количества бифункционального кремнийорганического соединения, необходимого для силанизации оксидного или силикатного наполнителя. Также недостатком аналога является отсутствие информации о деталях нанесения бифункционального кремнийорганического соединения на оксидный или силикатный наполнитель, поскольку детали нанесения кремнийорганического соединения определяют физико-механические свойства модифицируемого наполнителя.

где заместители R1 имеют идентичные или разные значения и обозначают алкоксигруппу или алкил, при этом, по меньшей мере, одна группа R1 представляет собой алкоксигруппу, a R2 обозначает углеводородную группу с двойной связью, и алкилсиланом, выбранным из гексадецилтриэтоксисилана, октадецилтриэтоксисилана, гексадецилтриметоксисилана или октадецилтриметоксисилана. Основным недостатком аналога является использование в качестве бифункционального кремнийорганического соединения меркаптосилана, поскольку он обладает высокой реакционной способностью, что приводит к увеличению количества бифункционального кремнийорганического соединения, необходимого для силанизации оксидного или силикатного наполнителя. Также недостатком аналога является отсутствие информации о деталях нанесения бифункционального кремнийорганического соединения на оксидный или силикатный наполнитель, поскольку детали нанесения кремнийорганического соединения определяют физико-механические свойства модифицируемого наполнителя.

[0006] В патенте RU 2235064 C2 (опубл. 27.08.2004; МПК: С01В 33/12, С01В 33/18, С09С 1/28, С09С 3/12) описано изобретение, относящееся к области физической химии, более конкретно, к способам химической модификации поверхностей высокодисперсных материалов для придания им селективного, защитного и антипиренного действий. Технический результат аналога заключается в упрощении и интенсификации процесса при снижении трудозатрат и материальных ресурсов. В аналоге описан способ получения гидрофобного дисперсного материала на основе диоксида кремния, наполнителя и добавки, который включает в себя химическую модификацию смеси кремнийорганическим соединением в процессе механического перемешивания при повышенной температуре. В качестве модификатора в аналоге используют метилгидридсилоксан или смесь метилгидридсилоксана с катализатором отверждения - аминоэтиламинопропилтриметоксисиланом или аминофункциональным силоксаном, при этом модификатор используют в виде 10-70%-ного раствора в хлорорганическом растворителе в количестве 0.2-0.6% от порошковой смеси в пересчете на сухой остаток. В аналоге подачу модификатора в смеситель ведут с расходом 20-100 г/с при скорости вращения ротора смесителя 20-45 об/мин при температуре в смесителе 70-130°С, либо при одновременной загрузке с порошкообразными компонентами. Смешивание компонентов в аналоге ведут с одновременным их измельчением и сушкой до влажности не более 0.35 мас. % и удельной поверхности не менее 3000 см2/г при отношении массы мелющих тел к общей массе дисперсного материала от 1:0.6 до 1:1.5. В качестве наполнителя в аналоге используют комплексное азотно-фосфорное и/или фосфорно-калийное, и/или азотно-фосфорно-калийное удобрение, а в качестве добавки - минерал или смесь минералов с плотностью не менее 2.8 г/см3 и размерами частиц не более 200 мкм при соотношении: наполнитель : диоксид кремния : целевая добавка, как (36.73-62.3):(1-10):(3.3-20). Первым недостатком аналога является использование хлорорганического растворителя, поскольку он приводит к деградации поверхности материала и изменению (ухудшению) его физико-механических свойств, например, ухудшению адгезионных свойств гидрофобного дисперсного материала. Следующим недостатком аналога является распыление модификатора со скоростью 20-100 г/с. Это приводит к неравномерному распределению модификатора (кремнийорганического соединения) по поверхностям частиц порошкообразных компонентов, что, соответственно, ухудшает физико-механические характеристики гидрофобного дисперсного материала. Также высокая скорость распыления модификатора в аналоге приводит к потере части кремнийорганического соединения из-за его отклонения от поверхностей частиц. Другой недостаток аналога заключается в том, что скорость вращения ротора горизонтального смесителя составляет 20-45 об/мин, это приводит к неравномерному распределению модификатора по поверхностям частиц порошкообразных компонентов, ухудшая физико-механические характеристики гидрофобного дисперсного материала. Следующим недостатком аналога является использование дополнительного этапа обработки гидрофобного дисперсного материала, который заключается в его сушке, это усложняет и увеличивает время технологического процесса модификации материала.

[0007] В заявке WO 2017216192 A1 (опубл. 21.12.2017; МПК: C08K 3/22, C08K 5/5415) описано изобретение, относящееся к пластиковому материалу с наполнителем. Технический результат аналога заключается в улучшении механических свойств пластиковых композиций. В аналоге описана композиция, включающая пластиковый материал и добавку в количестве от 50 мас. % до 90 мас. %, при этом указанная добавка содержит оксид цинка, обработанный соединением кремния, при этом указанный оксид цинка имеет удельную поверхность (БЭТ) от 0.5 м2/г до 6 м2/г перед обработкой соединением кремния. Основным недостатком аналога является то, что кремнийорганическое соединение смешивают с минеральным наполнителем в интенсивном смесителе при 2000 об/мин, это приводит к неравномерному распределению соединения кремния по поверхностям частиц оксида цинка (наполнителя), механическому повреждению частиц наполнителя, а также не является целесообразным с технологической точки зрения изготовления композиции, подвергшейся обработке, а именно, силанизации.

Сущность изобретения

[0008] Задачей настоящей группы изобретений является разработка состава и способа получения модифицированного минерального наполнителя для изготовления полимерсодержащего материала, обеспечивающих улучшение физико-механических свойств минерального наполнителя, то есть полученного материала, которым является модифицированный минеральный наполнитель. Также задачей настоящей группы изобретений является разработка применения модифицированного минерального наполнителя для изготовления полимерсодержащего материала, обеспечивающего улучшение физико-механических характеристик указанного материала.

[0009] Указанная задача достигается благодаря такому техническому результату, как обеспечение улучшения адгезионных свойств, гидрофобности минерального наполнителя, что позволяет улучшить физико-механические характеристики полимерсодержащего материала. Указанная задача достигается в том числе:

[00010] нанесением смеси бифункционального кремнийорганического соединения и органического растворителя на перемешиваемый порошкообразный минеральный наполнитель путем мелкодисперсного распыления;

[00011] перемешиванием компонентов с энергией сдвига, составляющей 55-100 Дж на 1 кг порошкообразного минерального наполнителя;

[00012] размером частиц порошкообразного минерального наполнителя, составляющим 1-50 мкм;

[00013] скоростью мелкодисперсного распыления смеси бифункционального кремнийорганического соединения и органического растворителя, составляющей 0.05-2.5 г/с;

[00014] перемешиванием компонентов в горизонтальном смесителе.

[00015] Более полно, технический результат достигается модифицированным минеральным наполнителем для изготовления полимерсодержащего материала, содержащим бифункциональное кремнийорганическое соединение, порошкообразный минеральный наполнитель, органический растворитель, при следующем соотношении компонентов, мас. %: порошкообразный минеральный наполнитель 94.0-99.89; бифункциональное кремнийорганическое соединение 0.01-5.0; органический растворитель - остальное. Причем смесь бифункционального кремнийорганического соединения и органического растворителя наносится на перемешиваемый порошкообразный минеральный наполнитель путем мелкодисперсного распыления, а перемешивание осуществляется с энергией сдвига, составляющей 55-100 Дж на 1 кг порошкообразного минерального наполнителя. При этом размер частиц порошкообразного минерального наполнителя составляет 1-50 мкм.

[00016] Для модификации порошкообразного минерального наполнителя необходимо использование смеси бифункционального кремнийорганического соединения с органическим растворителем при следующем соотношении компонентов, мас. %: порошкообразный минеральный наполнитель 94.0-99.89; бифункциональное кремнийорганическое соединение 0.01-5.0; органический растворитель - остальное. Это позволяет улучшить адгезионные свойства модифицированного минерального наполнителя к матрице веществ, к которым добавляется указанный модифицированный минеральный наполнитель, в том числе, полимерсодержащих материалов. Также использование бифункционального кремнийорганического соединения обеспечивает исключение побочных продуктов реакции при модификации наполнителя и позволяет улучшить его гидрофобные свойства.

[00017] Причем смесь бифункционального кремнийорганического соединения и органического растворителя наносится на перемешиваемый порошкообразный минеральный наполнитель путем мелкодисперсного распыления, это позволяет равномерно распределить бифункциональное кремнийорганическое соединение по поверхностям частиц порошкообразного минерального наполнителя, обеспечивая улучшение физико-механических характеристик модифицированного минерального наполнителя.

[00018] При этом перемешивание осуществляется с энергией сдвига, составляющей 55-100 Дж на 1 кг порошкообразного минерального наполнителя. Это позволяет при мелкодисперсном распылении смеси бифункционального кремнийорганического соединения и органического растворителя создать высокодисперсную взвесь компонентов, соотношение которых указано выше, обеспечивающую протекание реакции между ними, приводящую к модификации поверхностей частиц порошкообразного минерального наполнителя, которая улучшает адгезионные и гидрофобные свойства минерального наполнителя.

[00019] Причем размер частиц порошкообразного минерального наполнителя составляет 1-50 мкм, размер частиц в указанном диапазоне обеспечивает ускорение процесса модификации минерального наполнителя бифункциональным кремнийорганическим соединением и дополнительно улучшает адгезионные свойства наполнителя к матрице полимерсодержащего материала.

[00020] В качестве бифункционального кремнийорганического соединения может использоваться силан или смесь силана и силоксана, причем соотношение компонентов смеси силана и силоксана к общей массе указанной смеси может составлять, мас. %: силан 50-70; силоксан 30-50. Силан и силоксан - это соединения, которые состоят из стабильных органофункциональных и гидролизуемых реактивных групп. Благодаря тому, что гидролизуемая группа соединяется с поверхностью наполнителя, а органофункциональные группы взаимодействуют с материалом, к которому добавляется наполнитель, обеспечивается дополнительно улучшение адгезионных свойств минерального наполнителя, повышение его гидрофобности, что, позволяет улучшить физико-механические характеристики полимерсодержащего материала при его добавлении. В качестве силоксана может применяться полидиметилсилоксан и/или полиметилгидридсилоксан, и/или фенилсилоксан.

[00021] В качестве органического растворителя может использоваться одноатомный спирт, например, этанол или метанол, или изопропиловый спирт.Использование перечисленных одноатомных спиртов улучшает дополнительно адгезию силанов и силоксанов к поверхностям частиц минерального наполнителя.

[00022] В качестве силана может использоваться аминосилан и/или эпоксисилан, и/или метакрилсилан, и/или винилсилан. Вид используемого силана зависит от типа полимера полимерсодержащего материала, в который добавляется модифицированный минеральный наполнитель. Также вид применяемого силана зависит от свойств, которые необходимо придать наполнителю и, соответственно, полимерсодержащему материалу. Например, для повышения механических характеристик полимера необходимо применять силан с такими функциональными группами, как амин или метакрилат.

[00023] В качестве минерального наполнителя может использоваться кварцевая мука или кварцевый песок, или гидроксид алюминия, или диоксид титана, или диоксид циркония. Это позволяет улучшить адгезионные свойства различного натурального минерального сырья и, соответственно, применять модифицированный минеральный наполнитель в различных отраслях промышленности таких, как строительная, медицинская, химическая, текстильная.

[00024] Скорость мелкодисперсного распыления может составлять 0.05-2.5 г/с. Это позволяет равномерно распределить распыляемую смесь бифункционального кремнийорганического соединения и органического растворителя по поверхностям частиц порошкообразного минерального наполнителя, улучшая дополнительно адгезионные свойства минерального наполнителя, его гидрофобность.

[00025] Смесь бифункционального кремнийорганического соединения и органического растворителя наносится на перемешиваемый порошкообразный минеральный наполнитель таким образом, что экзотермическая реакция может влиять на температуру взвеси из бифункционального кремнийорганического соединения, порошкообразного минерального наполнителя, органического растворителя на 5-30°С. Это приводит к уменьшению количества выделяемых в ходе реакции побочных продуктов, увеличению скорости реакции, обеспечивающей модификацию минерального наполнителя, а также позволяет использовать различные материалы-наполнители, которые высокочувствительны к большим перепадам температур. Это дополнительно способствует улучшению адгезионных свойств минерального наполнителя к матрице полимерсодержащего материала, а также позволяет придать гидрофобные свойства наполнителю.

[00026] Также технический результат достигается способом получения модифицированного минерального наполнителя для изготовления полимерсодержащего материала, содержащего бифункциональное кремнийорганическое соединение, порошкообразный минеральный наполнитель, органический растворитель, при следующем соотношении компонентов, мас. %: порошкообразный минеральный наполнитель 94.0-99.89; бифункциональное кремнийорганическое соединение 0.01-5.0, органический растворитель - остальное, по которому наносят смесь бифункционального кремнийорганического соединения и органического растворителя на перемешиваемый порошкообразный минеральный наполнитель путем мелкодисперсного распыления; перемешивают полученную взвесь. Причем перемешивают указанные компоненты при энергии сдвига, составляющей 55-100 Дж на 1 кг порошкообразного минерального наполнителя, а образующиеся в ходе реакции указанных компонентов побочные продукты удаляют путем разрежения воздуха.

[00027] Для модификации порошкообразного минерального наполнителя необходимо использование смеси бифункционального кремнийорганического соединения и органического растворителя при следующем соотношении компонентов, мас. %: порошкообразный минеральный наполнитель 94.0-99.89; бифункциональное кремнийорганическое соединение 0.01-5.0; органический растворитель остальное. Это позволяет улучшить адгезионные свойства модифицированного минерального наполнителя к матрице веществ, к которым добавляется указанный модифицированный минеральный наполнитель, например, полимерсодержащих материалов. Также использование бифункционального кремнийорганического соединения для улучшения физико-механических характеристик минерального наполнителя обеспечивает исключение побочных продуктов реакции в составе модифицированного минерального наполнителя и позволяет улучшить его гидрофобность.

[00028] Сначала по способу получения наносят смесь бифункционального кремнийорганического соединения и органического растворителя на перемешиваемый порошкообразный минеральный наполнитель путем мелкодисперсного распыления. Это обеспечивает равномерное распределение смеси из бифункционального кремнийорганического соединения и органического растворителя по поверхностям частиц порошкообразного минерального наполнителя, позволяя улучшить физико-механические характеристики минерального наполнителя. Могут наносить смесь из бифункционального кремнийорганического соединения и органического растворителя на перемешиваемый порошкообразный минеральный наполнитель в течение 2-6 минут.

[00029] Затем перемешивают полученную взвесь из минерального наполнителя, бифункционального кремнийорганического соединения, органического растворителя. Это обеспечивает получение однородной композиции, предотвращает сегрегацию и оседание покрытых бифункциональным кремнийорганическим соединением частиц порошкообразного наполнителя, а также улучшает эффективность массообмена между частицами взвеси. Могут перемешивать полученную взвесь в течение 10-25 минут.

[00030] Причем перемешивают указанные компоненты при энергии сдвига, составляющей 55-100 Дж на 1 кг порошкообразного минерального наполнителя. Это позволяет создать высокодисперсную взвесь компонентов, обеспечивающую протекание реакции между ними, приводящую к модификации поверхностей частиц порошкообразного минерального наполнителя, которая улучшает адгезионные свойства минерального наполнителя, его гидрофобность.

[00031] При этом образующиеся в ходе реакции указанных компонентов побочные продукты удаляют путем разрежения воздуха в смесителе. Это позволяет исключить наличие побочных продуктов реакции, которыми являются вода и спирт. Их наличие ухудшает адгезионные свойства модифицированного минерального наполнителя к матрице полимерсодержащих материалов и, соответственно, ухудшает физико-механические характеристики материала.

[00032] Могут перемешивать указанные компоненты в горизонтальном смесителе, при этом температура в горизонтальном смесителе может составлять 20-200°С. Это дополнительно позволяет улучшить распределение смеси бифункционального кремнийорганического соединения и органического растворителя по поверхностям частиц порошкообразного минерального наполнителя, обеспечивая дополнительно повышение адгезионных свойств минерального наполнителя, улучшение его гидрофобности. Также это обеспечивает удобство выгрузки и загрузки порошкообразного материала, а именно, порошкообразного минерального наполнителя. К тому же горизонтальный смеситель имеет высокую производительность, что позволяет сократить время, необходимое для модификации минерального наполнителя.

[00033] Скорость мелкодисперсного распыления может составлять 0.05-2.5 г/с. Это обеспечивает равномерное распределение распыляемой смеси бифункционального кремнийорганического соединения и органического растворителя по поверхностям частиц порошкообразного минерального наполнителя, улучшая дополнительно физико-механические характеристики минерального наполнителя.

[00034] Могут осуществлять мелкодисперсное распыление с помощью распылительных форсунок, при этом размер сопла распылительной форсунки может составлять 0.5-1.1 мм. Это позволяет улучшить точность и равномерность распределения распыляемой смеси бифункционального кремнийорганического соединения и органического растворителя по поверхностям частиц порошкообразного минерального наполнителя. К тому же использование распылительных форсунок обеспечивает сокращение времени технологического процесса модификации минерального наполнителя, увеличивая производительность его изготовления (модификации).

[00035] Технический результат также достигается применением модифицированного минерального наполнителя для изготовления полимерсодержащего материала, включающим изготовление модифицированного минерального наполнителя по описанному выше способу; смешивание полимера и модифицированного минерального наполнителя, причем процентное соотношение масс указанных компонентов от массы всей смеси составляет 10:90-50:50.

[00036] Изготовление модифицированного минерального наполнителя по описанному выше способу обеспечивает улучшение адгезионных свойств минерального наполнителя к матрице полимера, а также позволяет улучшить гидрофобность минерального наполнителя.

[00037] Смешивание полимера и модифицированного минерального наполнителя при процентном соотношении масс указанных компонентов от массы всей смеси, составляющим 10:90-50:50, обеспечивает повышение физико-механических характеристик полимера, например, его прочности на изгиб, разрыв, модуль упругости, позволяет повысить водостойкость и термостойкость полимера, а также обеспечить устойчивость полимерного изделия, например, к прямому воздействию горячим паром.

[00038] В качестве полимера может использоваться термореактивный полимер или термопластичный полимер, или эластомер, или термоэластопласт. Это позволяет придать улучшенные физико-механические характеристики различным полимерным материалам, например, при изготовлении искусственного камня.

Подробное описание

[00039] В приведенном ниже подробном описании реализации группы изобретений приведены многочисленные детали реализации, призванные обеспечить отчетливое понимание настоящей группы изобретений. Однако, квалифицированному в предметной области специалисту очевидно, каким образом можно использовать настоящую группу изобретений, как с данными деталями реализации, так и без них. В других случаях, хорошо известные методы, процедуры и компоненты не описаны подробно, чтобы не затруднять излишнее понимание особенностей настоящей группы изобретений.

[00040] Кроме того, из приведенного изложения ясно, что группа изобретений не ограничивается приведенной реализацией. Многочисленные возможные модификации, изменения, вариации и замены, сохраняющие суть и форму настоящей группы изобретений, очевидны для квалифицированных в предметной области специалистов.

[00041] В настоящее время исследователи заинтересованы в улучшении физико-механических характеристик материалов, это необходимо, в первую очередь, для того, чтобы увеличить их срок эксплуатации, что позволяет снизить их негативное воздействие на окружающую среду, так как производство и утилизация материалов являются потенциальными источниками загрязнения окружающей среды. Также увеличение срока эксплуатации позволяет снизить затраты на ремонт и замену материалов, что улучшает экономическую эффективность производства.

[00042] Для улучшения физико-механических характеристик материалов и, соответственно, увеличения срока их эксплуатации используются различные методы и технологии такие, как использование наполнителей, модификация поверхности материала, использование различных специализированных покрытий, аппретов и т.д.

[00043] Настоящее техническое решение относится к модификации минерального наполнителя, при добавлении которого к полимерсодержащему материалу улучшаются его (материала) физико-механические характеристики, в частности, такие, как механическая прочность и твердость, водостойкость и термостойкость, а также устойчивость к прямому воздействию горячим паром и т.д.

[00044] Более конкретно, заявляемое техническое решение относится к композиции модифицированного минерального наполнителя для изготовления полимерсодержащего материала, содержащего бифункциональное кремнийорганическое соединение, порошкообразный минеральный наполнитель, органический растворитель, при следующем соотношении компонентов, мас. %: порошкообразный минеральный наполнитель 94.0-99.89; бифункциональное кремнийорганическое соединение 0.01-5.0; органический растворитель - остальное. Использование бифункционального кремнийорганического соединения для модификации минерального наполнителя при указанном соотношении компонентов позволяет улучшить адгезионные свойства минерального наполнителя к матрице веществ, к которым добавляется настоящий модифицированный минеральный наполнитель, в частности, полимерсодержащего материала. К тому же использование именно бифункционального кремнийорганического соединения позволяет исключить наличие в составе модифицированного минерального наполнителя побочных продуктов реакции, наличие которых приводит к ухудшению физико-механических свойств материалов, к которым добавляется модифицированный наполнитель. Такими побочными продуктами реакции являются, например, вода, спирт. Применение бифункционального кремнийорганического соединения для модификации минерального наполнителя при указанном соотношении компонентов обеспечивает улучшение гидрофобности наполнителя. Стоит отметить, что наличие в составе модифицированного минерального наполнителя порошкообразного минерального наполнителя в количестве, большем 99.89 мас. %, и, соответственно, бифункционального кремнийорганического соединения в количестве, меньшем 0.01 мас. %, а органического растворителя - остальное, не позволяет улучшить адгезионные свойства минерального наполнителя к матрице полимерсодержащего материала из-за недостаточного количества модификатора - бифункционального кремнийорганического соединения. Причем наличие в составе модифицированного минерального наполнителя порошкообразного минерального наполнителя в количестве, меньшем 94.0 мас. %, и, соответственно, бифункционального кремнийорганического соединения в количестве, большем 5.0 мас. %, а органического растворителя - остальное, приводит к увеличению образующихся в ходе реакции побочных продуктов: воды и спирта. Избыточное количество побочных продуктов реакции приводит к ухудшению физико-механических свойств модифицированного минерального наполнителя, в том числе, его адгезионных свойств, в частности, это является причиной агломерации частиц порошкообразного минерального наполнителя, поверхность которых покрывается бифункциональным кремнийорганическим соединением.

[00045] Для достижения заявленного технического результата помимо указанного выше соотношения компонентов необходимо нанесение смеси бифункционального кремнийорганического соединения и органического растворителя на перемешиваемый порошкообразный минеральный наполнитель путем мелкодисперсного распыления. Одновременность (совместность) процессов нанесения смеси модификатора и растворителя и перемешивания минерального наполнителя обеспечивает равномерное распределение бифункционального кремнийорганического соединения по поверхностям частиц порошкообразного минерального наполнителя, позволяя улучшить его физико-механические характеристики.

[00046] При этом необходимо осуществлять перемешивание компонентов композиции с энергией сдвига, составляющей 55-100 Дж на 1 кг порошкообразного минерального наполнителя. Энергия сдвига при перемешивании - это энергия, которая затрачивается на перемещение частиц композиции (смеси или взвеси) относительно друг друга в процессе смешивания: при перемешивании порошкообразных компонентов частицы подвергаются силам сдвига, вызванным действием перемешивающего устройства (смесителя), которые приводят к перемещению частиц композиции относительно друг друга, что требует затрат энергии. Стоит отметить, что энергия сдвига зависит не только от скорости перемешивания композиции, но и от массы композиции, размера частиц композиции и т.д. Перемешивание при энергии сдвига, составляющей 55-100 Дж на 1 кг порошкообразного минерального наполнителя, позволяет при мелкодисперсном распылении смеси бифункционального кремнийорганического соединения и органического растворителя создать высокодисперсную взвесь компонентов при указанном их соотношении, обеспечивающую протекание реакции между ними, приводящую к модификации поверхностей частиц порошкообразного минерального наполнителя, которая улучшает адгезионные свойства модифицированного минерального наполнителя, его гидрофобность. При этом перемешивание при энергии сдвига, меньшей 55 Дж на 1 кг порошкообразного минерального наполнителя, приводит к неравномерному распределению компонентов в взвеси порошкообразного минерального наполнителя, бифункционального кремнийорганического соединения и органического растворителя, также это приводит к образованию агломератов из модифицированного минерального наполнителя. Это ухудшает физико-механические характеристики модифицированного минерального наполнителя, в частности, его адгезионную способность, гидрофобность. Перемешивание при энергии сдвига, большей 100 Дж на 1 кг порошкообразного минерального наполнителя, является нецелесообразным решением с технологической точки зрения модификации, а также оно приводит к разрушению частиц порошкообразного минерального наполнителя, что ухудшает его физико-механические характеристики.

[00047] Причем размер частиц порошкообразного минерального наполнителя составляет 1-50 мкм. В случае, если размер частиц порошкообразного минерального наполнителя составляет меньше 1 мкм, то это затрудняет процесс обработки частиц порошкообразного минерального наполнителя бифункциональным кремнийорганическим соединением, уменьшая производительность технологического процесса модификации минерального наполнителя. В случае, если размер частиц порошкообразного минерального наполнителя составляет больше 50 мкм, то это увеличивает время, которое необходимо для равномерного распределения бифункционального кремнийорганического соединения по поверхностям частиц порошкообразного минерального наполнителя для придания ему улучшенных физико-механических свойств. Размер частиц в диапазоне 1-50 мкм обеспечивает ускорение процесса модификации минерального наполнителя бифункциональным кремнийорганическим соединением и дополнительно улучшает адгезионную способность наполнителя, его гидрофобность.

[00048] В качестве бифункционального кремнийорганического соединения предпочтительно используется силан или смесь силана и силоксана. Использование в качестве модификатора исключительно силана или смеси, включающей силан, обусловлено тем, что силан - это бифункциональное соединение, которое состоит из стабильных органофункциональных и гидролизуемых реактивных групп. При нанесении силана или смеси, включающей силан, на поверхности частиц порошкообразного минерального наполнителя гидролизуемая группа соединяется с поверхностью частиц наполнителя, а органофункциональные группы обеспечивают улучшение адгезионной способности минерального наполнителя с веществами, в том числе, полимерсодержащими материалами. При соединении гидролизуемой группы силана с частицами наполнителя образуется на их поверхностях вода и спирт, которые, благодаря тому что нанесение модификатора производится мелкодисперсным распылением, удаляются с поверхностей частиц. Стоит отметить, что тип образующегося спирта на поверхностях частиц минерального наполнителя зависит от органофункциональной группы силана. Необходимо отметить, что именно эта реакция обеспечивает удаление излишней влаги из минерального наполнителя, что обеспечивает улучшение адгезионной способности модифицированного минерального наполнителя к матрице полимерсодержащего материала, позволяет улучшить гидрофобность модифицированного наполнителя, а также обеспечивает улучшение его физико-механических свойств, а улучшение указанных свойств наполнителя обеспечивает повышение физико-механических характеристик материала, к которому он добавляется.

[00049] Силоксаны используются для модификации минерального наполнителя в случае производства силиконовых материалов таких, как герметики, клеи и т.д. Предпочтительное соотношение компонентов в составе смеси силана и силоксана к общей массе указанной смеси составляет, мас. %: силан 50-70; силоксан 30-50. Соотношение компонентов в смеси силана, силоксана зависит от удельной поверхности частиц минерального наполнителя: чем выше удельная поверхность частиц порошкообразного минерального наполнителя, тем больше силана в составе композиции модифицированного минерального наполнителя. Стоит отметить, что в случае использования исключительно силана в качестве бифункционального кремнийорганического соединения, то его количество в композиции также зависит от удельной поверхности частиц минерального наполнителя: чем выше удельная поверхность частиц порошкообразного минерального наполнителя, тем больше силана в составе композиции модифицированного минерального наполнителя. Это позволяет дополнительно улучшить термическую стабильность материалов, к которым добавляется модифицированный минеральный наполнитель, а также их устойчивость к окислению и химическим агентам, к тому же обеспечивает повышенную электрическую изоляцию материала. Предпочтительно в качестве силоксана используется полидиметилсилоксан и/или полиметилгидридсилоксан, и/или фенилсилоксан.

[00050] Использование органического растворителя в составе улучшает адгезию силанов и силоксанов к поверхностям частиц минерального наполнителя. Предпочтительно в качестве органического растворителя используется одноатомный спирт, это может быть этанол или метанол, или изопропиловый спирт.

[00051] В качестве силана может использоваться аминосилан и/или эпоксисилан, и/или метакрилсилан, и/или триметилсилан, и/или метилсилан, и/или винилсилан, и/или триэтоксисилан, например, октадецилтриэтоксисилан, н-додецилтриэтоксисилан. Выбор типа силана зависит от вида полимера полимерсодержащего материала, физико-механические свойства которого улучшаются с помощью настоящего модифицированного минерального наполнителя. Например, для эпоксидного полимера (ЕР), полиэтилена (РЕ) предпочтительно в качестве модификатора минерального наполнителя используется аминосилан или эпоксисилан, или метакрилсилан; для силиконовой резины - триметилсилан или метилсилан; для насыщенных и ненасыщенных полиэфирных смол -триэтоксисилан или эпоксисилан.

[00052] Стоит отметить, что в качестве бифункционального кремнийорганического соединения может использоваться смесь силанов и силоксана. В качестве одного из силанов, содержащихся в смеси силанов и силоксана, может применяться силан, включающий аминогруппу, например, аминосилан.

[00053] В качестве минерального наполнителя может использоваться каолин или тальк, или магнезит, или глинозем, или кварцевая мука, или кварцевый песок, или гидр оксид алюминия, или диоксид титана, или диоксид циркония, или барит, или волластонит, или пемза, или гипс, или алюмосиликат, например, бентонит, или слюда, или диатомит.Например, модифицированный бифункциональным кремнийорганическим соединением каолин используется для улучшения прочности и жесткости полимерсодержащего материала (например, резины), а модифицированный бифункциональным кремнийорганическим соединением тальк улучшает жесткость, термостойкость и электрические свойства полимерного материала. Необходимо отметить, что обработанный бифункциональным кремнийорганическим соединением гидроксид алюминия используется в качестве подавителя горения при изготовлении различных полимерных изделий: пластиков, полиэтилена, каучука, силикона и т.д. Аппретированный гидроксид алюминия используется в качестве нетоксичной огнезащитной неорганической добавки с высокой дымоподавляющей способностью, заменяя неэкологичные антипирены. К тому же модифицированный гидроксид алюминия позволяет улучшить физико-механические характеристики полимербетона, он используется и в хроматографии при разделении веществ на отдельные компоненты. Также гидроксид алюминия, модифицированный бифункциональным кремнийорганическим соединением, используется при изготовлении искусственного камня. Указанная модификация (обработка) позволяет улучшить взаимодействие гидроксида алюминия (его адгезионные свойства) со связующим при изготовлении искусственного камня и предотвратить его «вымывание» из изделия. Также использование указанного минерального наполнителя обеспечивает увеличение прочностных характеристик искусственного камня: его прочность на изгиб, разрыв, модуль упругости; повышает термостойкость и водостойкость материала, а также увеличивает твердость и устойчивость искусственного камня к прямому воздействию горячим паром. Модифицированный диоксид титана используется для улучшения физико-механических характеристик при производстве минеральных красок, резины. Таким образом, выше описаны некоторые возможные варианты использования модифицированного минерального наполнителя.

[00054] Скорость мелкодисперсного распыления может составлять меньше 0.05 г/с, 0.05-2.5 г/с, больше 2.5 г/с. Скорость распыления, составляющая меньше 0.05 г/с, приводит к низкой производительности процесса модификации минерального наполнителя; к неравномерному покрытию поверхностей частиц порошкообразного наполнителя распыляемой смесью органического растворителя и модификатора бифункционального кремнийорганического соединения, это является причиной ухудшения физико-механических характеристик модифицированного минерального наполнителя, в том числе, снижению его адгезионной способности, гидрофобности. Скорость распыления при перемешивании, составляющая больше 2.5 г/с, приводит к неравномерному распределению смеси растворителя и модификатора (кремнийорганического соединения) по поверхностям частиц порошкообразного минерального наполнителя, что, соответственно, ухудшает физико-механические характеристики модифицируемого материала; также высокая скорость распыления смеси растворителя и модификатора приводит к потере части кремнийорганического соединения из-за его отклонения от поверхностей частиц. Предпочтительно скорость мелкодисперсного распыления при перемешивании с энергией сдвига, составляющей 55-100 Дж на 1 кг порошкообразного минерального наполнителя, изменяется от 0.05 г/с до 2.5 г/с. Это позволяет равномерно распределить распыляемую смесь бифункционального кремнийорганического соединения и органического растворителя по поверхностям частиц порошкообразного минерального наполнителя, улучшая дополнительно адгезионные свойства модифицированного минерального наполнителя к матрице полимерсодержащего материала, его гидрофобность для изготовления изделий с улучшенными физико-механическими свойствами.

[00055] Смесь бифункционального кремнийорганического соединения и органического растворителя наносится на перемешиваемый порошкообразный минеральный наполнитель таким образом, что экзотермическая реакция компонентов предпочтительно влияет на температуру взвеси из бифункционального кремнийорганического соединения, порошкообразного минерального наполнителя, органического растворителя на 5-30°С. Это приводит к уменьшению количества выделяемых в ходе реакции побочных продуктов, увеличению скорости реакции, обеспечивающей модификацию минерального наполнителя, а также позволяет использовать различные материалы, которые, в том числе, высокочувствительны к большим перепадам температур. Это дополнительно способствует улучшению адгезионных свойств модифицированного минерального наполнителя, повышению его гидрофобности.

[00056] Для лучшего понимания настоящей группы изобретений в приведенных ниже примерах и Таблицах 1-2 описаны используемые компоненты, их соотношение в составе модифицированного минерального наполнителя, характеристики модифицированного минерального наполнителя, которые иллюстрируют, но не ограничивают предлагаемое изобретение.

[00057] Пример 1. Для изготовления модифицированного минерального наполнителя в качестве минерального наполнителя используется кварцевый песок, в качестве бифункционального кремнийорганического соединения применяется силан, более конкретно, метакрилсилан, в качестве органического растворителя - одноатомный спирт, а именно, этиловый спирт. Соотношение компонентов модифицированного минерального наполнителя приведено в Таблице 1, а его характеристики приведены в Таблице 2.

[00058] Пример 2. Для изготовления модифицированного минерального наполнителя в качестве минерального наполнителя используется гидроксид алюминия, в качестве бифункционального кремнийорганического соединения применяется силан, более конкретно, метакрилсилан, в качестве органического растворителя одноатомный спирт, а именно, этиловый спирт. Соотношение компонентов модифицированного минерального наполнителя приведено в Таблице 1, а его характеристики приведены в Таблице 2.

[00059] Пример 3. Для изготовления модифицированного минерального наполнителя в качестве минерального наполнителя используется диоксид титана; в качестве органического растворителя используется одноатомный спирт, а именно, этиловый спирт; в качестве бифункционального кремнийорганического соединения применяется смесь А, содержащая силан, в качестве которого используется метакрилсилан; силоксан, в качестве которого применяется полиметилгидридсилоксан, при следующем соотношении компонентов к общей массе смеси А, мас. %: метакрилсилан - 60; полиметилгидридсилоксан - 40. Соотношение компонентов модифицированного минерального наполнителя приведено в Таблице 1, а его характеристики приведены в Таблице 2.

[00060] Пример 4. Для изготовления модифицированного минерального наполнителя в качестве минерального наполнителя используется диоксид циркония; в качестве органического растворителя используется одноатомный спирт, а именно, этиловый спирт; в качестве бифункционального кремнийорганического соединения применяется смесь В, содержащая силан, в качестве которого используется метакрилсилан; силоксан, в качестве которого применяется полидиметилсилоксан, при следующем соотношении компонентов к общей массе смеси В, мас. %: метакрилсилан - 70; полидиметилсилоксан - 30. Соотношение компонентов модифицированного минерального наполнителя приведено в Таблице 1, а его характеристики приведены в Таблице 2.

[00061] Таким образом, модифицированный минеральный наполнитель по представленным выше примерам обладает улучшенными адгезионными свойствами, а данные Таблицы 2 иллюстрируют его гидрофобность. Гидрофобность модифицированного минерального наполнителя подтверждается прозрачностью смеси* из модифицированного минерального наполнителя и воды. Более конкретно, смешивают 400 г воды и 50 г модифицированного минерального наполнителя при скорости смешивания, составляющей 20-50 об/мин. В случае изготовления гидрофобного модифицированного минерального наполнителя после указанного перемешивания смесь воды и модифицированного минерального наполнителя остается прозрачной. Также при проверке получения гидрофобности модифицированного минерального наполнителя смесь оставляют при комнатной температуре (18-23°С) на 24 часа, а затем ее перемешивают при скорости смешивания, составляющей 20-50 об/мин. В случае гидрофобности минерального наполнителя оставленная на 24 часа и перемешанная затем смесь сохраняет свою прозрачность.

[00062] Настоящее техническое решение также относится к способу получения модифицированного минерального наполнителя для изготовления полимерсодержащего материала, содержащего бифункциональное кремнийорганическое соединение, порошкообразный минеральный наполнитель, органический растворитель, при следующем соотношении компонентов, мас. %: порошкообразный минеральный наполнитель 94.0-99.89; бифункциональное кремнийорганическое соединение 0.01-5, органический растворитель остальное. Использование бифункционального кремнийорганического соединения, органического растворителя для модификации минерального наполнителя при указанном их соотношении позволяет улучшить адгезионные свойства минерального наполнителя к матрице веществ, к которым добавляется настоящий модифицированный минеральный наполнитель, в частности, полимерсодержащих материалов. К тому же использование именно бифункционального кремнийорганического соединения позволяет исключить наличие в составе модифицированного минерального наполнителя побочных продуктов реакции, наличие которых приводит к ухудшению физико-механических свойств материалов, к которым добавляется модифицированный наполнитель. Такими побочными продуктами реакции являются, например, вода, спирт. Использование бифункционального кремнийорганического соединения, органического растворителя для модификации минерального наполнителя при указанном их соотношении обеспечивает также улучшение гидрофобности минерального наполнителя.

[00063] Сначала по способу получения модифицированного минерального наполнителя наносят смесь бифункционального кремнийорганического соединения, органического растворителя на перемешиваемый порошкообразный минеральный наполнитель путем мелкодисперсного распыления. Одновременность (совместность) процессов нанесения смеси модификатора и растворителя и перемешивания минерального наполнителя обеспечивает равномерное распределение смеси бифункционального кремнийорганического соединения и растворителя по поверхностям частиц порошкообразного минерального наполнителя, позволяя улучшить физико-механические характеристики минерального наполнителя. Могут наносить смесь бифункционального кремнийорганического соединения и органического растворителя на перемешиваемый порошкообразный минеральный наполнитель в течение 2-6 минут.

[00064] Затем после нанесения смеси бифункционального кремнийорганического соединения и органического растворителя на поверхности частиц порошкообразного минерального наполнителя перемешивают полученную взвесь. Это обеспечивает получение однородной композиции, предотвращает сегрегацию и оседание покрытых бифункциональным кремнийорганическим соединением частиц, а также улучшает эффективность массообмена между частицами взвеси. Могут перемешивать полученную взвесь в течение 10-25 минут.

[00065] При этом для достижения заявленного технического результата необходимым является то, что перемешивают порошкообразный минеральный наполнитель при нанесении на его поверхности частиц смеси бифункционального кремнийорганического соединения и органического растворителя и взвесь минерального наполнителя с кремнийорганическим соединением и органическим растворителем при энергии сдвига, составляющей 55-100 Дж на 1 кг порошкообразного минерального наполнителя. Стоит отметить, что энергия сдвига зависит не только от скорости перемешивания композиции, но и от массы композиции, размера частиц композиции и т.д. Перемешивание при энергии сдвига, составляющей 55-100 Дж на 1 кг порошкообразного минерального наполнителя, позволяет при мелкодисперсном распылении смеси бифункционального кремнийорганического соединения и органического растворителя создать высокодисперсную взвесь компонентов, обеспечивающую протекание реакции между ними, приводящую к модификации поверхностей частиц порошкообразного минерального наполнителя, которая улучшает адгезионные свойства модифицированного минерального наполнителя, его гидрофобность. При этом перемешивание при энергии сдвига, меньшей 55 Дж на 1 кг порошкообразного минерального наполнителя, приводит к неравномерному распределению компонентов в взвеси порошкообразного минерального наполнителя, бифункционального кремнийорганического соединения и органического растворителя, также это приводит к образованию агломератов из модифицированного минерального наполнителя. Это ухудшает физико-механические характеристики модифицированного минерального наполнителя, в частности, его адгезионные свойства. Перемешивание при энергии сдвига, большей 100 Дж на 1 кг порошкообразного минерального наполнителя, является нецелесообразным решением с технологической точки зрения модификации, а также оно приводит к разрушению частиц порошкообразного минерального наполнителя, что ухудшает физико-механические характеристики модифицированного минерального наполнителя.

[00066] Причем образующиеся в ходе реакции минерального наполнителя с бифункциональным кремнийорганическим соединением побочные продукты удаляют с помощью разрежения воздуха в смесителе, предпочтительно, чтобы разрежение воздуха осуществляли посредством изменения давления в смесителе на 0.1-1.0 бар путем продувки смесителя 4-5 кратным объемом воздуха с аспирацией на туманоуловитель, который также носит название мокрый фильтр или волокнистый фильтр. Это позволяет исключить наличие побочных продуктов реакции, которыми являются вода и спирт, в составе модифицированного минерального наполнителя. Их наличие ухудшает адгезионные свойства модифицированного минерального наполнителя к матрице полимерсодержащего материала и, соответственно, снижает физико-механические характеристики изделия. Также разрежение воздуха позволяет исключить из состава модифицированного минерального наполнителя органического растворителя, использование которого обеспечивает равномерное распределение бифункционального кремнийорганического соединения по поверхностям частиц порошкообразного минерального наполнителя. Для создания разрежения воздуха могут использовать различные технологии и устройства, например, вакуумный насос, эжектор, роторный насос, воздушный насос или мембранный насос.

[00067] Могут перемешивать указанные выше компоненты для модификации минерального наполнителя в горизонтальном или вертикальном смесителе. Основным недостатком использования вертикального смесителя является то, что невозможно получить гомогенную взвесь компонентов при различной энергии сдвига при перемешивании. Предпочтительно перемешивать указанные компоненты в горизонтальном смесителе, при этом температура в горизонтальном смесителе может составлять 20-200°С. Указанный температурный диапазон позволяет исключить воспламенение бифункционального кремнийорганического соединения при модификации минерального наполнителя. Перемешивание в горизонтальном смесителе указанных выше компонентов при температуре от 20°С до 200°С дополнительно позволяет улучшить распределение бифункционального кремнийорганического соединения по поверхностям частиц минерального наполнителя, обеспечивая повышение адгезионных свойств модифицированного минерального наполнителя, улучшение его гидрофобности. Также это обеспечивает удобство выгрузки и загрузки порошкообразного материала, а именно, порошкообразного минерального наполнителя. К тому же горизонтальный смеситель имеет высокую производительность, что позволяет сократить время, необходимое для модификации минерального наполнителя. В качестве горизонтального смесителя могут использовать роторный смеситель, планетарный смеситель, лопастной смеситель.

[00068] Скорость мелкодисперсного распыления может составлять меньше 0.05 г/с, 0.05-2.5 г/с, больше 2.5 г/с. Скорость распыления, составляющая меньше 0.05 г/с, приводит к низкой производительности процесса модификации минерального наполнителя; к неравномерному покрытию поверхностей частиц порошкообразного наполнителя распыляемой смесью растворителя и модификатора - бифункционального кремнийорганического соединения, это является причиной ухудшения физико-механических характеристик модифицированного минерального наполнителя, в том числе, снижения его адгезионной способности. Скорость распыления при перемешивании, составляющая больше 2.5 г/с, приводит к неравномерному распределению смеси модификатора (кремнийорганического соединения) и растворителя по поверхностям частиц порошкообразного минерального наполнителя, что, соответственно, ухудшает физико-механические характеристики модифицируемого материала; также высокая скорость распыления модификатора приводит к потере части смеси кремнийорганического соединения и растворителя из-за ее отклонения от поверхностей частиц. Предпочтительно скорость мелкодисперсного распыления при перемешивании с энергией сдвига, составляющей 55-100 Дж на 1 кг порошкообразного минерального наполнителя, изменяется от 0.05 г/с до 2.5 г/с. Это позволяет равномерно распределить распыляемую смесь из бифункционального кремнийорганического соединения по поверхностям частиц порошкообразного минерального наполнителя, улучшая дополнительно адгезионные свойства модифицированного минерального наполнителя, его гидрофобность.

[00069] Могут осуществлять мелкодисперсное распыление с помощью распылительных форсунок, ультразвукового распылителя, дискового распылителя или инжектора. Предпочтительно осуществляют мелкодисперсное распыление с помощью распылительных форсунок, при этом размер сопла распылительной форсунки может составлять 0.5-1.1 мм. Количество сопел распылительных форсунок может изменяться от 2 до 10. Это позволяет улучшить точность и равномерность распределения распыляемой смеси бифункционального кремнийорганического соединения и органического растворителя по поверхностям частиц порошкообразного минерального наполнителя. К тому же использование распылительных форсунок обеспечивает сокращение времени технологического процесса модификации минерального наполнителя, увеличивая производительность его изготовления.

[00070] Для лучшего понимания настоящей группы изобретений в приведенных ниже примерах описаны варианты способа получения модифицированного минерального наполнителя, которые иллюстрируют, но не ограничивают предлагаемое изобретение.

[00071] Пример 5. Сначала по способу получения модифицированного минерального наполнителя наносят смесь бифункционального кремнийорганического соединения и органического растворителя на перемешиваемый порошкообразный минеральный наполнитель путем мелкодисперсного распыления при скорости распыления, составляющей 0.09 г/с, в течение 2-6 минут. Осуществляют мелкодисперсное распыление с помощью распылительных форсунок, где размер сопла распылительной форсунки изменяется от 0.5 мм до 1.1 мм. Затем перемешивают полученную взвесь в течение 10-15 минут. Причем перемешивание осуществляют в горизонтальном смесителе при энергии сдвига, составляющей 55 Дж на 1 кг порошкообразного минерального наполнителя, размер частиц которого составляет 15 мкм. Температура в горизонтальном смесителе достигает 25-35°С. А образующиеся в ходе реакции указанных компонентов побочные продукты и органический растворитель удаляют путем разрежения воздуха посредством изменения давления в смесителе на 0.3-0.5 бар путем продувки смесителя 4-5 кратным объемом воздуха с аспирацией на туманоуловитель. Более конкретно, состав, соотношение компонентов модифицированного минерального наполнителя, а также его характеристики указаны в примере 1 и Таблицах 1, 2. По примеру 1 смесь из бифункционального кремнийорганического соединения и органического растворителя получают путем смешивания указанных компонентов в диспергаторе в течение 15-20 минут, а скорость смешивания достигает 50-120 об/мин.

[00072] Пример 6. Изготовление модифицированного минерального наполнителя осуществляют аналогично примеру 5, за исключением следующего. Скорость распыления смеси бифункционального кремнийорганического соединения и органического растворителя составляет 0.15 г/с. Причем перемешивание осуществляют в горизонтальном смесителе при энергии сдвига, составляющей 70 Дж на 1 кг порошкообразного минерального наполнителя, размер частиц которого составляет 25 мкм. Температура в горизонтальном смесителе достигает 20-35°С. А образующиеся в ходе реакции указанных компонентов побочные продукты, органический растворитель удаляют путем разрежения воздуха посредством изменения давления в смесителе на 0.3-0.5 бар путем продувки смесителя 4-5 кратным объемом воздуха с аспирацией на туманоуловитель. Более конкретно, состав, соотношение компонентов модифицированного минерального наполнителя, а также его характеристики указаны в примере 2 и Таблицах 1, 2. По примеру 2 смесь из бифункционального кремнийорганического соединения и органического растворителя получают путем смешивания указанных компонентов в диспергаторе в течение 15-20 минут, а скорость смешивания достигает 50-120 об/мин.

[00073] Пример 7. Изготовление модифицированного минерального наполнителя осуществляют аналогично примеру 5, за исключением следующего. Скорость распыления смеси бифункционального кремнийорганического соединения и органического растворителя составляет 1.5 г/с. Причем перемешивание осуществляют в горизонтальном смесителе при энергии сдвига, составляющей 90 Дж на 1 кг порошкообразного минерального наполнителя, размер частиц которого составляет 5 мкм. Температура в горизонтальном смесителе достигает 25-35°С. А образующиеся в ходе реакции указанных компонентов побочные продукты, органический растворитель удаляют посредством изменения давления в смесителе на 0.3-0.6 бар путем продувки смесителя 4-5 кратным объемом воздуха с аспирацией на туманоуловитель. Более конкретно, состав, соотношение компонентов модифицированного минерального наполнителя, а также его характеристики указаны в примере 3 и Таблицах 1, 2. По примеру 3 смесь А с органическим растворителем получают путем смешивания указанных компонентов в диспергаторе в течение 15-20 минут, а скорость смешивания достигает 50-120 об/мин.

[00074] Пример 8. Изготовление модифицированного минерального наполнителя осуществляют аналогично примеру 5, за исключением следующего. Скорость распыления смеси бифункционального кремнийорганического соединения и органического растворителя составляет 2.0 г/с. Причем перемешивание осуществляют в горизонтальном смесителе при энергии сдвига, составляющей 100 Дж на 1 кг порошкообразного минерального наполнителя, размер частиц которого составляет 30 мкм. Температура в горизонтальном смесителе достигает 30-40°С. А образующиеся в ходе реакции указанных компонентов побочные продукты, органический растворитель удаляют посредством изменения давления в смесителе на 0.3-0.6 бар путем продувки смесителя 4-5 кратным объемом воздуха с аспирацией на туманоуловитель. Более конкретно, состав, соотношение компонентов модифицированного минерального наполнителя, а также его характеристики указаны в примере 4 и Таблицах 1, 2. По примеру 4 смесь В с органическим растворителем получают путем смешивания указанных компонентов в диспергаторе в течение 15-20 минут, а скорость смешивания достигает 50-120 об/мин.

[00075] К тому же настоящее техническое решение относится к применению модифицированного минерального наполнителя для изготовления полимерсодержащего материала, включающему изготовление модифицированного минерального наполнителя по описанному выше способу; смешивание полимера и модифицированного минерального наполнителя, причем процентное соотношение масс указанных компонентов от массы всей смеси составляет 10:90-50:50.

[00076] Изготовление модифицированного минерального наполнителя по описанному выше способу обеспечивает улучшение адгезионных свойств модифицированного минерального наполнителя к матрице полимерсодержащего материала и позволяет улучшить гидрофобность наполнителя.

[00077] Смешивание полимера и модифицированного минерального наполнителя при процентном соотношении масс указанных компонентов от массы всей смеси, составляющем 10:90-50:50, обеспечивает повышение физико-механических характеристик полимера, например, его прочности на изгиб, разрыв, модуль упругости, позволяет повысить водостойкость и термостойкость полимера, а также обеспечить устойчивость полимерного изделия, например, к прямому воздействию горячим паром.

[00078] В качестве полимера может использоваться термореактивный полимер или термопластичный полимер, или эластомер, или термоэластопласт. Это позволяет придать улучшенные физико-механические характеристики различным полимерным материалам, например, при изготовлении искусственного камня.

[00079] Для лучшего понимания настоящей группы изобретений в приведенных ниже примерах описаны варианты применения модифицированного минерального наполнителя, которые иллюстрируют, но не ограничивают предлагаемое изобретение.

[00080] Пример 9. Модифицированный кварцевый песок, полученный по способу, описанному более подробно в примере 5, смешивают с акриловой смолой для изготовления искусственного камня при процентном соотношении масс модифицированного кварцевого песка и акриловой смолы от массы всей смеси, составляющем 75:25. Это позволяет улучшить прочность на изгиб изготавливаемого полимерсодержащего материала до 80-85 МПа.

[00081] Пример 10. Модифицированный гидроксид алюминия, полученный по способу, описанному более подробно в примере 6, смешивают с полиэфирной смолой для изготовления искусственного камня при процентном соотношении масс модифицированного гидроксида алюминия и полиэфирной смолы от массы всей смеси, составляющем 60:40. Это позволяет улучшить прочность на изгиб до 60-65 МПа, повысить термостойкость до 120-125°С изготавливаемого материала.

[00082] Пример 11. Модифицированный гидроксид алюминия, полученный по способу, описанному более подробно в примере 6, смешивают с акриловой смолой для изготовления искусственного камня при процентном соотношении масс модифицированного гидроксида алюминия и акриловой смолы от массы всей смеси, составляющем 60:40. Это позволяет улучшить прочность на изгиб до 60-65 МПа, повысить термостойкость до 120-125°С изготавливаемого материала.

[00083] Пример 12. Модифицированный гидроксид алюминия, полученный по способу, описанному более подробно в примере 6, смешивают с полиэтиленом для изготовления безгалогенной полимерной композиции для изготовления защитных оболочек и изоляции электрокабелей исполнения «НГ» при процентном соотношении масс модифицированного гидроксида алюминия и полиэтилена от массы всей смеси, составляющем 50:50. Это позволяет снизить дымовыделение, повысить прочность на разрыв до старения композиции до 10.8 МПа, увеличить относительное удлинение при разрыве с 80% до 109% изготавливаемого материала.

[00084] Таким образом, разработанные состав и способ получения модифицированного минерального наполнителя обеспечивают повышение адгезионных свойств, гидрофобности минерального наполнителя. Разработанное применение модифицированного минерального наполнителя позволяет улучшить физико-механические характеристики полимерсодержащего материала, включающего модифицированный минеральный наполнитель.

[00085] В настоящих материалах заявки представлено предпочтительное раскрытие осуществления заявленного технического решения, которое не должно использоваться как ограничивающее иные, частные воплощения его реализации, которые не выходят за рамки запрашиваемого объема правовой охраны и являются очевидными для специалистов в соответствующей области техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОБНОГО МАТЕРИАЛА НА ОСНОВЕ МОДИФИЦИРОВАННОГО ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2023 |

|

RU2833949C1 |

| СМЕСИ, СОДЕРЖАЩИЕ КРЕМНИЙОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ, И ИХ ПРИМЕНЕНИЕ | 2008 |

|

RU2516298C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ДИСПЕРСНОГО МАТЕРИАЛА | 2002 |

|

RU2235064C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ДИСПЕРСНОГО МАТЕРИАЛА | 1996 |

|

RU2089499C1 |

| Бесхроматная быстросохнущая защитная грунтовка | 2022 |

|

RU2803990C1 |

| АНТИКОРРОЗИОННАЯ ОГНЕСТОЙКАЯ КРАСКА | 2012 |

|

RU2495068C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМОДИФИЦИРОВАННОГО ГЛИНОПОРОШКА ДЛЯ ПРОИЗВОДСТВА ПРОДУКЦИИ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2805707C1 |

| СМЕСЬ, СОДЕРЖАЩАЯ ЧЕТВЕРТИЧНОЕ АММОНИЕВОЕ СОЕДИНЕНИЕ, И ЕЕ ПРИМЕНЕНИЕ | 2008 |

|

RU2469990C2 |

| Композиция теплопроводящего герметизирующего материала | 2020 |

|

RU2761621C1 |

| ПОЛИМЕРНЫЕ ФЛОКУЛЯНТЫ ДЛЯ ОБРАБОТКИ СУСПЕНЗИЙ МИНЕРАЛОВ | 2015 |

|

RU2685217C2 |

Группа изобретений может быть использована при изготовлении полимерных изделий. Модифицированный минеральный наполнитель для изготовления полимерсодержащего материала содержит бифункциональное кремнийорганическое соединение, порошкообразный минеральный наполнитель с размером частиц 1-50 мкм и органический растворитель. Смесь бифункционального кремнийорганического соединения и органического растворителя наносится на перемешиваемый порошкообразный минеральный наполнитель путем мелкодисперсного распыления при перемешивании с энергией сдвига 55–100 Дж на 1 кг минерального наполнителя. Предложены также способ получения модифицированного минерального наполнителя и его применение. Группа изобретений обеспечивает увеличение адгезионных свойств минерального наполнителя, а также улучшение физико-механических характеристик полимерсодержащего материала, полученного при использовании предложенного наполнителя. 3 н. и 17 з.п. ф-лы, 2 табл., 12 пр.

1. Модифицированный минеральный наполнитель для изготовления полимерсодержащего материала, содержащий бифункциональное кремнийорганическое соединение, порошкообразный минеральный наполнитель, органический растворитель при следующем соотношении компонентов, мас.%:

причем смесь бифункционального кремнийорганического соединения и органического растворителя наносится на перемешиваемый порошкообразный минеральный наполнитель путем мелкодисперсного распыления, а перемешивание осуществляется с энергией сдвига, составляющей 55–100 Дж на 1 кг порошкообразного минерального наполнителя, при этом размер частиц порошкообразного минерального наполнителя составляет 1–50 мкм.

2. Модифицированный минеральный наполнитель по п. 1, отличающийся тем, что в качестве бифункционального кремнийорганического соединения используется силан или смесь силана и силоксана.

3. Модифицированный минеральный наполнитель по п. 2, отличающийся тем, что соотношение компонентов смеси силана и силоксана к общей массе указанной смеси составляет, мас.%:

4. Модифицированный минеральный наполнитель по п. 2, отличающийся тем, что в качестве силана используется аминосилан, и/или эпоксисилан, и/или метакрилсилан, и/или винилсилан.

5. Модифицированный минеральный наполнитель по п. 2, отличающийся тем, что в качестве силоксана используется полидиметилсилоксан и/или полиметилгидридсилоксан, и/или фенилсилоксан.

6. Модифицированный минеральный наполнитель по п. 1, отличающийся тем, что в качестве органического растворителя используется одноатомный спирт.

7. Модифицированный минеральный наполнитель по п. 6, отличающийся тем, что в качестве одноатомного спирта используется этанол или метанол, или изопропиловый спирт.

8. Модифицированный минеральный наполнитель по п. 1, отличающийся тем, что в качестве минерального наполнителя используется кварцевая мука, или кварцевый песок, или гидроксид алюминия, или диоксид титана, или диоксид циркония.

9. Модифицированный минеральный наполнитель по п. 1, отличающийся тем, что скорость мелкодисперсного распыления составляет 0,05–2,5 г/с.

10. Модифицированный минеральный наполнитель по п. 1, отличающийся тем, что смесь бифункционального кремнийорганического соединения и органического растворителя наносится на перемешиваемый порошкообразный минеральный наполнитель таким образом, что экзотермическая реакция компонентов влияет на температуру взвеси из бифункционального кремнийорганического соединения, порошкообразного минерального наполнителя, органического растворителя на 5–30°C.

11. Способ получения модифицированного минерального наполнителя для изготовления полимерсодержащего материала, содержащего бифункциональное кремнийорганическое соединение, порошкообразный минеральный наполнитель, органический растворитель при следующем соотношении компонентов, мас.%:

по которому:

- наносят смесь бифункционального кремнийорганического соединения и органического растворителя на перемешиваемый порошкообразный минеральный наполнитель путем мелкодисперсного распыления;

- перемешивают полученную взвесь,

причем перемешивают указанные компоненты при энергии сдвига, составляющей 55–100 Дж на 1 кг порошкообразного минерального наполнителя, а образующиеся в ходе реакции указанных компонентов побочные продукты удаляют путем разрежения воздуха.

12. Способ получения по п. 11, отличающийся тем, что перемешивают указанные компоненты в горизонтальном смесителе.

13. Способ получения по п. 12, отличающийся тем, что температура в горизонтальном смесителе составляет 20–200°C.

14. Способ получения по п. 11, отличающийся тем, что скорость мелкодисперсного распыления составляет 0,05–2,5 г/с.

15. Способ получения по п. 12, отличающийся тем, что осуществляют мелкодисперсное распыление с помощью распылительных форсунок.

16. Способ получения по п. 15, отличающийся тем, что размер сопла распылительной форсунки составляет 0,5–1,1 мм.

17. Способ получения по п. 11, отличающийся тем, что наносят смесь бифункционального кремнийорганического соединения и органического растворителя на перемешиваемый порошкообразный минеральный наполнитель в течение 2–6 минут.

18. Способ получения по п. 11, отличающийся тем, что перемешивают полученную взвесь в течение 10–25 минут.

19. Применение модифицированного минерального наполнителя для изготовления полимерсодержащего материала, включающее:

- изготовление модифицированного минерального наполнителя по п. 11;

- смешивание полимера и модифицированного минерального наполнителя, причем процентное соотношение масс указанных компонентов от массы всей смеси составляет 10 : 90 – 50 : 50.

20. Применение по п. 19, отличающееся тем, что в качестве полимера используются термореактивный полимер, или термопластичный полимер, или эластомер, или термоэластопласт.

| МОДИФИЦИРОВАННЫЙ СИЛАНОМ ОКСИДНЫЙ ИЛИ СИЛИКАТНЫЙ НАПОЛНИТЕЛЬ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2002 |

|

RU2309168C2 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ МАСТЕРБАТЧЕЙ КАУЧУКА И ДИОКСИДА КРЕМНИЯ | 2017 |

|

RU2737156C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ДИСПЕРСНОГО МАТЕРИАЛА | 2002 |

|

RU2235064C2 |

| НОВЫЕ АРМИРУЮЩИЕ МАТЕРИАЛЫ, ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ И ШИНЫ ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ, ИХ СОДЕРЖАЩИЕ | 2017 |

|

RU2748399C2 |

| Способ модификации микрослюды и ее применение для создания композитных материалов | 2020 |

|

RU2736934C1 |

| ПОВЕРХНОСТНАЯ ОБРАБОТКА ЧАСТИЦ И ИХ ПРИМЕНЕНИЕ | 2014 |

|

RU2635801C1 |

| US 5116886 A1, 26.05.1992 | |||

| БРЕДШНАЙДЕР С | |||

| и др | |||

| Общие основы химической технологии, Перевод с польского под ред | |||

| Романкова П | |||

| Г | |||

| и Курочкиной М.И., Ленинград, Химия, 1977, с | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

Авторы

Даты

2024-06-17—Публикация

2023-08-28—Подача