Изобретение относится к производству керамических материалов и может быть использовано при изготовлении керамического кирпича и камня на основе высокочувствительных к сушке глин и отощающих добавок.

Известен способ изготовления керамических изделий, включающий подготовку отощителя путем смешивания отходов гальванического производства с выгорающей добавкой и боя шамотных изделий, ввода его в глину, формовку заготовок, сушку и обжиг (1).

Наиболее близким к предлагаемому техническому решению является способ изготовления золокерамических камней и кирпичей, включающий смешивание отощающей добавки на основе зольного компонента и глины, формование заготовок, сушку их и обжиг. В качестве зольного компонента используют золу от сжигания промышленных и бытовых сточных вод городского коммунального хозяйства или ее смесь с опилками при их соотношении от 1:1 до 6:1 (2).

Недостатками известных способов является длительный срок сушки заготовок из глин чувствительных к сушке. Чувствительность глин к сушке обусловливается ее природными свойствами. Наиболее распространенными глинами, чувствительными к сушке, являются монтмориллонитовые глины. Это тонкодисперсные глины, имеющие развитую внешнюю поверхность зерен, способную к поглощению катионов, обладают большой сорбционной способностью и требуют для получения формовочного теста большего количества воды. При чем в этих глинах адсорбционная осмотическая влага средней интенсивности связи превалирует над менее прочной капиллярной влагой. Поэтому изделия глин, чувствительных к сушке, высыхают без трещины с высоким качеством за длительные сроки - более 72 часов.

Применение в качестве отощителя тонкодисперсных материалов приводит к незначительному улучшению влагопроводных свойств, что не позволяет резко сократить сроки сушки.

Техническим результатом предлагаемого изобретения является сокращение технологического цикла производства керамических изделий из высокочувствительных глин к сушке за счет снижения сроков сушки в 2 раза.

Технический результат достигается тем, что в способе, включающем приготовление отощающей добавки на основе золы от сжигания промышленных и бытовых сточных вод, смешивание ее с глиной до получения состава: глина 90-75%, зола 10-25%, формование заготовок, сушку и обжиг, приготовление отощающей добавки ведут путем отбора 30-60% от общего объема глины, ввода ее в золу и принудительно динамического контакта глины и золы в течение 5-30 мин при соотношении глина к золе от 2,7:1 до 1,2:1,

Использование в предлагаемом способе отбора части высокочувствительной глины и принудительно динамического контакта ее с золой позволяет получить активизированную смесь улучшенной влагопроводности.

В результате принудительно динамического контакта тонкодисперсной глины и золы адсорбционная и осмотическая влага глины вступают в реакцию ионного обмена с водорастворимыми солями золы в результате чего происходит перевод части адсорбционной воды в капиллярную, тонкодисперсные глинистые частицы каогулируются, при этом содержание частиц размером менее 0,005 мм уменьшается в 3-5 раз. Все это способствует улучшению сушильных свойств, повышению трещиностойкости, сокращению сроков сушки, заготовок из высокочувствительных к сушке глин.

Керамические изделия изготавливали следующим образом.

Глину из глинозапасника подавали в ящичный питатель, из которого отбирали 30-60% от общего объема глины для приготовления отощающей добавки и направляли в мешалку, в нее же засыпали золу от сжигания промышленных и бытовых сточных вод, затем глину и золу подвергали принудительно динамическому контакту, например, в стержневом смесителе, в течение 5-30 мин. После этого отощающую добавку подавали в глиномешалку, туда же загружали оставшуюся глину. Из глиномешалки массу подавали в пресс, полученные заготовки сушили и обжигали.

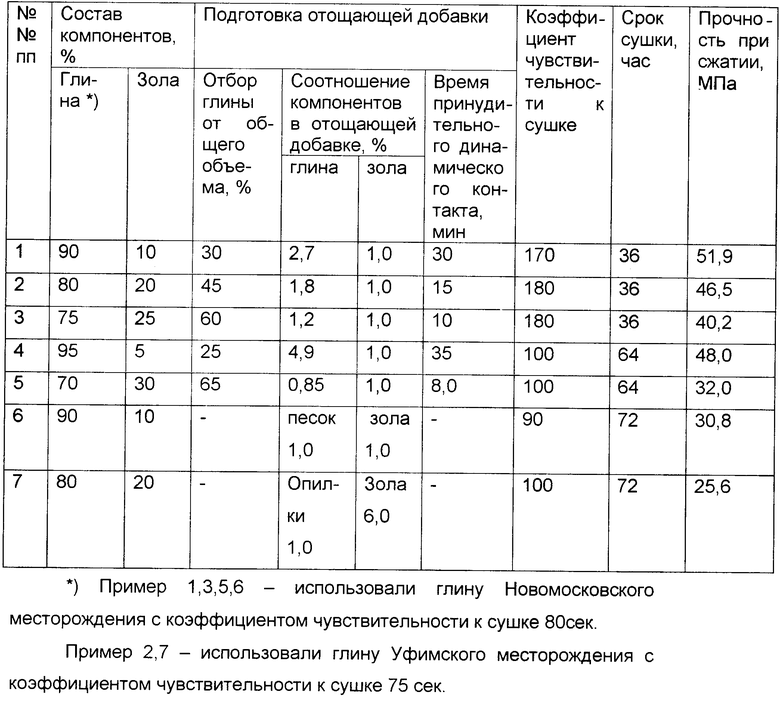

Конкретные примеры изготовления керамических изделий представлены в таблице.

Пример 2 выполнен при оптимальных параметрах предлагаемого технического решения.

Примеры 1, 3 выполнены при граничных значениях параметров.

Примеры 4 и 5 выполнены с запредельными параметрами предлагаемого технического решения.

Пример 6, 7 выполнен по прототипу.

Из таблицы видно, что только использование приведенных в способе сочетаний и последовательности операций позволяют сократить технологический цикл изготовления керамических изделий за счет снижения сроков сушки в 2 раза.

Как увеличение соотношения количества глины к золе при приготовлении отощающей добавки так и уменьшение его не позволяютскаогулировать глину с золой в конгломераты большего размера, и получить отощитель оптимальных параметров и тем самым получить формовочную смесь, менее чувствительную к сушке, и сократить срок сушки.

Предлагаемое техническое решение промышленно применимо и может быть использовано при производстве керамических изделий без каких-либо особых условий.

Источники информации

1. А.С. №1742263 С 04 В 33/00, Б.И. №23, 1992 г.

2. Патент РФ №2148047, С 04 В 33/14.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ЕЕ ОСНОВЕ | 2012 |

|

RU2514030C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА | 2014 |

|

RU2568453C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2007 |

|

RU2352539C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИЗОВАННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2107050C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОКЕРАМИЧЕСКИХ КАМНЕЙ И КИРПИЧЕЙ | 1999 |

|

RU2148047C1 |

| Сырьевая смесь для изготовления строительных керамических изделий | 2020 |

|

RU2748199C1 |

| СПОСОБ УЛУЧШЕНИЯ ФОРМОВОЧНЫХ И СУШИЛЬНЫХ СВОЙСТВ ГЛИНИСТОГО СЫРЬЯ | 2004 |

|

RU2264364C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2005 |

|

RU2277520C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2020 |

|

RU2753792C1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА | 1994 |

|

RU2089526C1 |

Изобретение относится к производству керамических материалов и может быть использовано при изготовлении керамического кирпича и камня из высокочувствительных к сушке глин и отощающих добавок. Способ изготовления керамических изделий включает приготовление отощающей добавки на основе золы от сжигания промышленных и бытовых сточных вод, смешивание ее с глиной до состава, в %: глина 90-75, зола 10-25, формование заготовок, сушку и обжиг, при этом приготовление отощающей добавки ведут путем отбора 30-60% от общего объема глины, ввода ее в золу и принудительно динамического контакта глины и золы в течение 5-30 мин при соотношении глины и золы от 2,7:1 до 1,2:1. Способ позволяет получить формовочную смесь менее чувствительную к сушке и сократить срок сушки. 1 табл.

Способ изготовления керамических изделий, включающий приготовление отощающей добавки на основе золы от сжигания промышленных и бытовых сточных вод, смешивание ее с глиной до состава, в %: глина 90-75, зола 10-25, формование заготовок, сушку и обжиг, отличающийся тем, что приготовление отощающей добавки ведут путем отбора 30-60% от общего объема глины, ввода в ее золу и принудительно динамического контакта глины и золы в течение 5-30 мин при соотношении глина к золе от 2,7:1 до 1,2:1

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОКЕРАМИЧЕСКИХ КАМНЕЙ И КИРПИЧЕЙ | 1999 |

|

RU2148047C1 |

Авторы

Даты

2004-08-27—Публикация

2002-12-09—Подача