Изобретение относится к строительным материалам и может быть использовано для производства строительной керамики, преимущественно клинкерного и облицовочного кирпича и камня методом полусухого формования.

Уровень техники.

Известные сырьевые смеси для изготовления строительных керамических изделий содержат в своем составе глинистое пластическое сырье и техногенные отходы, в качестве которых используют в разных количествах, в мас %, продукты сжигания твердого углеродсодержащего сырья, такие как: горелые породы -30-50 (RU 2483042, МПК С04В 33/135 опубл. 27.05. 2013) [1], сланцевую золу - 30-50 (RU 2555170, МПК С04В 33/132 опубл. 10.07. 2015) [2], терриконик «красный» -10-64; терриконик «черный» - 10-64 (RU 2568458, МПК С04В 33/138 опубл. 20.11.2015) [3], горелые породы -25-38 (RU 2593284, МПК С04В 33/135; С04В 33/132 опубл. 10.08. 2016) [4], золу ТЭС - 50-60 и углеродную сажу -0,5-2,0 (RU 2532933, МПК С04В 33/135, опубл. 20.11.2014) [5], золу от сжигания углей -20-90 (RU 2387617, МПК С04В 33/135, опубл. 27.04.2010) [6]. Керамическая масса (RU 2496742, МПК С04В 33/135 опубл. 27.10.2013)[7] содержит легкоплавкую глину и техногенный отход с размерами частиц меньше 0,315 мм, состоящий из золы-уноса ТЭС - 80 мас.% и пылеуноса печей кальцинации глинозема - 20 мас.%, с соотношением SiO2:Аl2О3=1:1, при следующем соотношении компонентов, мас.%: легкоплавкая глина - 85-90; указанный техногенный отход - 10-15. Кирпич, изготовленный из указанного сырья методом сухого формования имеет максимальную прочность на сжатие 47,1 Мпа.

Известное решение позволяет использовать образовавшиеся смеси горелых и не горелых пород при заявленном соотношении для производства методом полусухого прессования керамического кирпича и камней керамических, а также снизить их плотность. В результате получена для готового изделия прочность на сжатие составляет 19,2 Мпа, морозоустойчивость 75 циклов, плотность 1380 кг/м3, водопоглощение более 6, что характерно для обычного кирпича.

Как следует из предшествующего уровня техники, различие в составах используемого техногенного сырья влияет на физико-химические процессы при смешивании, формовании и спекании исходного сырья и, следовательно, на физико-механические показатели готового изделия, к которым относят механическую прочность на сжатие, морозоустойчивость, водопоглощение, плотность. Трудность достижения высоких значений физико-механических показателей качества керамических изделий заключается в выборе компонентов шихты, обеспечивающих пи заданных концентрациях совместное взаимодействие, при котором при формовании и обжиге формируется структура керамического черепка и образуется необходимое количество минералов, обеспечивающих высокую прочность и морозостойкость изделий при невысоком содержании легкоплавкой глины.

Краткое описание изобретения

Задачей настоящего изобретения является разработка сырьевой смеси для изготовления строительных керамических изделий марок 500 и 600, имеющих высокие значения физико-механических показателей качества, а именно, значения механической прочности на сжатие 52,8-64,5 МПа и морозостойкости 300 циклов.

Настоящее изобретение относится к составу сырьевой смести для изготовления строительных керамических изделий, которая содержит легкоплавкую глину и в качестве техногенных отходов золошлаковую смесь, шамотно-каолиновую пыль и добленые горелые породы при следующем соотношении исходных компонентов, мас. %: легкоплавкая глина 29-25, золошлаковая смесь 15-20, шамотно-коалиновая пыль 35-45, дробленые горелые породы 15-25.

В предпочтительном варианте выполнения:

- размер частиц дробленой горелой породы составляет не более 2 мм;

- размер частиц золошлаковой смеси составляет не более 2 мм.

Заявляемый качественно-количественный состав компонентов сырьевой смеси обеспечивает совместное взаимодействие, при котором при формовании и обжиге формируется структура керамического черепка и образуется необходимое количество минералов, влияющих на повышение прочности и морозостойкости изделий при невысоком содержании легкоплавкой глины.

Настоящее изобретение поясняется таблицами и фотографиями микроструктуры керамического черепка, где:

Таблица 1. Химический состав сырьевых материалов.

Таблица 2. Составы сырьевой смеси.

Таблица 3. Физико-механические показатели качества керамического кирпича, полученного из сырьевой смеси по настоящему изобретению.

Таблица 4. Сравнение технических характеристик керамических изделий из известных сырьевых смесей и изделия по настоящему изобретению.

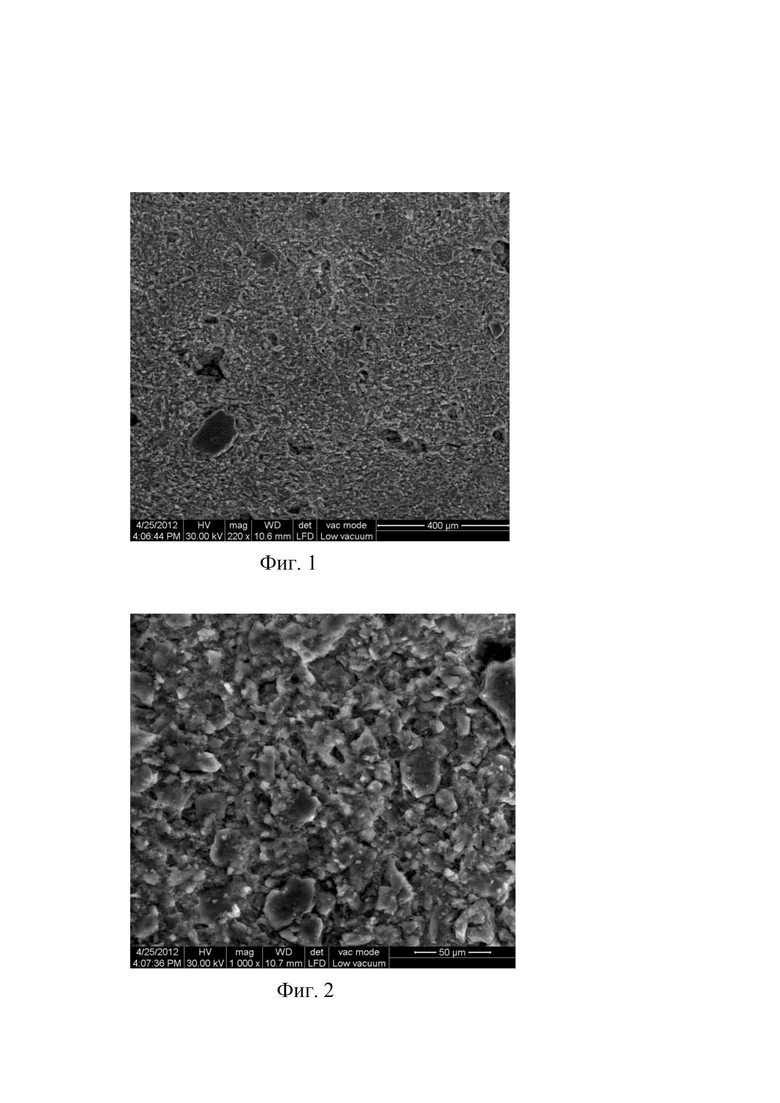

Фиг. 1. Фотография микроструктуры керамического черепка из сырьевой смеси по заявляемому изобретению: увеличение - 220 х; разрешение - 400 µm.

Фиг. 2. Фотография микроструктуры керамического черепка из сырьевой смеси по заявляемому изобретению увеличение: увеличение - 1 000 х; разрешение - 50 µm.

Фиг. 3. Фотография дробильно-сортировочный комплекс по переработке горелой породы породного отвала шахты № 26 г. Гуково Ростовской области.

Подробное описание изобретения.

Характеристика исходных ингредиентов, составляющих заявляемую сырьевую смесь для изготовления строительных керамических изделий:

Легкоплавкая глина представлена гидрослюдистой составляющей с незначительной примесью каолинита и монтмориллонита. Пылеватая фракция представлена в основном кремнеземом, углекислым кальцием, оксидами железа, песчаная – кварцем. По степени пластичности данная глина относятся к группе среднепластичной, число пластичности 23,0-26,2 %, по чувствительности к сушке – к группе высокочувствительного глинистого сырья. Легкоплавкая глина в составе сырьевой смеси вводится в качестве связки непластичных материалов.

Золошлаковая смесь – это продукт сжигания угля в топках котлов при температурах выше 1000 °С, вплоть до 1700 °С. В золошлаковой смеси содержится до 30 % золы уноса с удельной поверхностью 300-350 м2/кг. Горелые породы - продукт длительного самообжига сопутствующих при добыче угля межугольных пород, складированных на поверхности в отвалах. Самообжиг пород в овалах происходит сравнительно равномерно при температурах выше 1000 °С и длится несколько лет.

Горелые породы и золошлаковая смесь по своей природе являются непластичными материалами. Химический состав исходных ингредиентов приведен в табл. 1.

Таблица 1. Химический состав сырьевых материалов

Na2O)

общ.

ППП – потери при прокаливании

По химическому, гранулометрическому и фазово-минералогическому составу эти отходы во многом идентичны природному минеральному сырью.

В составе сырьевой шихты для облицовочного керамического кирпича и камней золошлаковая смесь и горелые породы выполняют роль отощающей добавки и микронаполнителя, улучшают гранулометрический состав шихты, снижают чувствительность глинистого сырья к сушке.

Наличие в зерновом составе золошлаковой смеси частиц шарообразной формы создает пластифицирующей эффект, улучшающей формование изделий.

Горелые породы и золошлаковые смеси содержат метакаолинит, реакционно-способные модификации кремнезема, глинозема, оксиды железа, возникшие в процессе обжига в отвалах или топках котлов. Наличие этих активных компонентов способствует возникновению прочных контактов, формированию пространственного структурного каркаса композиции при сушке, превращающегося при обжиге в однородную структуру керамического черепка.

Шамотно-каолиновая пыль образуется при обжиге каолина для получения шамота. Размер зерен 15-180 мкм. Содержание диоксида кремния масс. %: 49-55; оксида алюминия 40-42; оксида железа 0,4-2,5. В фазовом составе тонкодисперсной шамотно-каолиновой пыли преобладает каолинит, метакаолинит, кремнезем, стекло - 78-86 %, муллит - 7-12 %; корунд -7-9 %. Этот компонент в составе шихты является отощающей добавкой и носителем глинозема и стеклофазы. Присутствие стеклофазы в шамоте улучшает спекаемость шихты и понижает температуру обжига изделий.

Это подтверждается высокими показателями физико-механических свойств керамических масс и снимками микроструктуры керамического черепка. На снимках (фиг. 1 и фиг. 2) представлены образцы спекшегося керамического черепка однородной структуры. Из кристаллических фаз в керамической структуре идентифицированы кварц, анортит, муллит, волластонит. Повышенное количество стеклофазы позволяет сделать вывод о завершении формирования плотного керамического черепка.

Пример конкретного выполнения.

Изготовление керамических изделий производится следующим образом. Горелые породы шахтного отвала и шлак золошлаковой смеси подвергаются дроблению, измельчению и фракционированию до фракций не более 2 мм, что обеспечивает плотную и компактную упаковку частиц в сырьевой смеси. Влажность отощающих добавок составляет 2-3 %. Дробление, измельчению и фракционирование горелой породы производят на производственной линии дробления непосредственно на шахтном отвале, как это показано на фиг.3.

Все компоненты сырьевой смеси смешиваются в соответствии с рецептурой и увлажняются до влажности 7-9 %.

Формование образцов при полусухом способе производится при удельном давлении 30-35 МПа. Максимальная температура обжига образцов составляет 970-1100 °С. Выдержка при максимальной температуре составляет 1,5 часа.

Как показано в таблице 2 приготовленные составы сырьевой смеси 2, 3, 4 представляют содержание исходных ингредиентов в заявляемом диапазоне, содержания исходных компонентов, а составы 1, 5 представляют выход за пределы заявляемого диапазона.

Таблица 2. Составы сырьевой смеси

Структурно-механические свойства керамического кирпича начинают формироваться в процессе уплотнения сырьевой смеси и закрепляются при обжиге. Модель керамического кирпича может быть представлена как многокомпонентная композиция, состоящая из глины и отощающих ингредиентов. Дисперсно-армирующим компонентом являются кварцевые зерна, формирующие кварцевый упрочняющий скелет композиции. Источник кварцевых зерен - горелые породы и золошлаковая смесь. Глина представляет собой технологическую связку на стадии формирования коагуляционных структур при прессовании и конденсационно-кристаллизационных керамического черепка при обжиге.

Значительное влияние на физико-механические свойства керамического материала оказывает влияние гранулометрический состав кварцсодержащих отходов, входящих в состав сырьевой смеси. Формирование структуры сырьевой смеси начинается при уплотнении компонентов под давлением. Зерна самой крупной фракции образуют скелет композиции, пустоты которого заполняют следующая фракция, т.е. зерна мелких фракций, включая золу уноса и шамотно-каолиновую пыль, заполняют пустоты между зернами более крупных фракций. Зола уноса зоошлаковой смеси со сферической формой частиц как пластификатор облегчает перемещение зерен и их контактирование. При уплотнении структуры путем приложения давления увеличивается контактная поверхность между зернами композиции. Влага в виде глинистой коллоидальной суспензии выжимается на поверхность контактирующих частиц (эффект обмазки), цементируя их. Как отмечалось выше, в составе горелых пород и золошлаковой смеси в силу их образования содержатся реакционноспособные компоненты. При оценке активности этих материалов они относятся к высокоактивным добавкам. Это обеспечивает эффект физико-химического контакта зерен. Такой контакт в каркасе значительно прочнее обычного механического взаимодействия.

На последней стадии прессования структура максимально уплотняется вследствие дальнейшего развития контактных поверхностей. Закрепление структуры и формирование керамического черепка происходит при обжиге. Имеет большое значение при этом наличие стеклофазы. Источником последней в составе сырьевой смеси является легкоплавкая глина, алюмосиликатное стекло золошлаковой смеси, шамотно-каолиновой пыли и частично присутствие щелочноземельных и щелочных оксидов горелых пород. Увеличение стеклофазы и появление легкоплавких эвтектик интенсифицирует процесс спекания шихты. Кварцевый скелет вовлекается в процесс спекания за счет образования на поверхности зерен реакционноспособных прослоек. Под влиянием сил поверхностного натяжения происходит сближение частиц и уплотнение материала. Механизм спекания проходит как жидко-твердофазный. Жидкая фаза растворяет частицы твердых фаз и из расплава выкристаллизовываются новые кристаллические фазы. При обжиге образуются новые соединения на основе составляющих сырьевой смеси, и керамическая масса приобретает свойства камнеподобного материала.

Наибольшие показатели по прочности, морозостойкости керамического черепка связаны с наличием муллита, анортита. В составе горелых пород и золошлаковой смеси и шамотно-каолиновой пыли присутствуют дегидратированные глинистые минералы в виде метакаолинита. При обжиге метакаолинит распадается на высокоактивные оксиды Al2O3 и SiO2, что способствует образованию повышенного количества муллита и анортита. Муллит, как синтезированный при обжиге (в отвалах или котлоагрегатах) минерал присутствует также в составе исходных горелых пород и золощлаковой смеси. Муллит содержит и шамотно-каолиновая пыль. Кроме того, шамотно-каолиновая пыль является носителем дополнительного количества Al2O3, для образования анортита. Наличие этих минералов (муллита и анортита) значительно повышает механическую прочность и морозостойкость керамического кирпича. Кроме того, волластонит, присутствующий в исходных непластичных материалах смеси и образующийся при обжиге, снижает объемные изменения, внутренние напряжения и усадку керамического черепка.

Введение комплексных добавок к глине интенсифицирует процесс спекания шихты за счет появления легкоплавких эвтектик и увеличения стекловидной фазы. Подобранный состав отощающих добавок способствует уменьшению объемных изменений композиции и устойчивости формирующейся структуры композиции на всех этапах технологического процесса. Образцы из составов керамической массы предлагаемого технического решения имеют спекшийся керамический черепок однородной структуры. В результате совместного взаимодействия компонентов шихты при формовании и обжиге сформирована структура керамического черепка и образуется необходимое количество минералов, обеспечивающих высокую прочность и морозостойкость изделий при невысоком содержании легкоплавкой глины. Это подтверждается высокими показателями физико-механических свойств керамических масс и фотографиями микроструктуры керамического черепка. На фиг.1 и фиг. 2 представлены фотографии микроструктуры спекшегося керамического черепка, которые свидетельствуют об однородности полученной структуры. Из кристаллических фаз в керамической структуре идентифицированы кварц, анортит, муллит, волластонит. Повышенное количество стеклофазы позволяет сделать вывод о завершении формирования плотного керамического черепка. В табл. 3 приведены физико-механические показатели качества керамического кирпича, полученного из сырьевой смеси по настоящему изобретению. Измерение механической прочности при сжатии, Мпа, механической прочности при изгибе, в Мпа, морозостойкости, в циклах, водопоглощения, в % производилось по методикам, описанных в ГОСТах [8-10].

Как следует из табл. 3 керамическое изделие, полученное из заявляемого состава сырьевой смеси (составы 2, 3, 5) имеют высокие значения прочности при сжатии, прочности при изгибе, морозостойкости, низкое водопоглощение, что обеспечивает изготовление строительных керамических изделий марок 500 и 600, клинкерного кирпича, камня.

В пределах заявляемых соотношений ингредиентов сырьевой смеси достигаются наибольшие значения прочности 52,8-64,5 МПа, морозостойкости 300 циклов и низкие значения водопоглощения 2,97-3,87, что соответствует ГОСТу [8].

Таблица 3. Физико-механические показатели качества керамического кирпича, полученного из сырьевой смеси по настоящему изобретению.

В табл. 4 приведено сравнение физико-механических показателей качества известных керамических изделий и керамического кирпича, полученного из сырьевой смеси по настоящему изобретению.

Таблица. 4. Сравнение физико-механических показателей качества известных керамических изделий и керамического кирпича, полученного из сырьевой смеси по настоящему изобретению.

показателя

Как следует из таблицы 4 использование заявляемой сырьевой смеси обеспечивает высокие показатели качества керамических строительных изделий, не достигаемые известными составами сырьевой смеси из уровня техники. Кроме этого, в предлагаемой сырьевой смеси 75 % состава составляют ингредиенты из техногенного сырья. Использование отходов в составе сырьевой смеси для производства керамических изделий позволяет снизить негативное влияние техногенного сырья на окружающую среду и удешевить продукцию, так как материалы из техногенного сырья на 25-35 % дешевле природного, расширить сырьевую базу для керамических материалов. Изобретение освоено в промышленных масштабах.

Источники информации:

1. RU 2483042, МПК С04В 33/135 опубл. 27.05. 2013.

2. RU 2555170, МПК С04В 33/132 опубл. 10.07. 2015.

3. RU 2568458, МПК С04В 33/138 опубл. 20.11.2015.

4. RU 2593284, МПК С04В 33/135; С04В 33/132 опубл. 10.08. 2016.

5. RU 2532933, МПК С04В 33/135, опубл. 20.11.2014.

6. RU 2387617, МПК С04В 33/135, опубл. 27.04.2010.

7. RU 2496742, МПК С04В 33/135 опубл. 27.10.2013.

8. ГОСТ 530-2012. Кирпич и камень керамические. Общие технические условия. Дата введения 2013-07-01.

9. ГОСТ 8462-85. Материалы стеновые. Методы определения пределов прочности при сжатии и изгибе. Дата введения 1985-07-01

10. ГОСТ 7025-91. Кирпич и камни керамические и силикатные. Методы определения водопоглощения, плотности и контроля морозостойкости. Дата введения 1991-07-01

Авторы:

Буравчук Нина Ивановна

Гурьянова Ольга Владленовна

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2613702C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА ПОЛУСУХОГО ФОРМОВАНИЯ | 2014 |

|

RU2549636C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2015 |

|

RU2593284C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА МЕТОДОМ ПОЛУСУХОГО ФОРМОВАНИЯ | 2014 |

|

RU2568458C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КИРПИЧА | 2014 |

|

RU2550168C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2014 |

|

RU2550165C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2014 |

|

RU2580550C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2014 |

|

RU2550167C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2417200C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КИРПИЧА | 2011 |

|

RU2483042C1 |

Изобретение относится к изготовлению клинкерного и облицовочного кирпича и камня методом полусухого формования. Технический результат заключается в повышении прочности и морозостойкости керамических изделий. Сырьевая смесь содержит компоненты при следующем соотношении, мас. %: легкоплавкая глина 25-29, золошлаковая смесь 15-20, шамотно-каолиновая пыль 35-45, дробленые горелые породы 15-25. 2 з.п. ф-лы, 3 ил., 4 табл.

1. Сырьевая смесь для изготовления строительных керамических изделий, содержащая легкоплавкую глину и в качестве техногенных отходов золошлаковую смесь, шамотно-каолиновую пыль и горелые породы при следующем соотношении исходных компонентов, мас. %: легкоплавкая глина 25-29, золошлаковая смесь 15-20, шамотно-каолиновая пыль 35-45, дробленые горелые породы 15-25.

2. Сырьевая смесь по п. 1, характеризующаяся тем, что размер частиц горелой породы составляет не более 2 мм.

3. Сырьевая смесь по п. 1, характеризующаяся тем, что размер частиц золошлаковой смеси составляет не более 2 мм.

| КЕРАМИЧЕСКАЯ МАССА | 2012 |

|

RU2496742C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2014 |

|

RU2550167C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2015 |

|

RU2593284C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2165909C2 |

| US 6342461 B1, 29.01.2002. | |||

Авторы

Даты

2021-05-20—Публикация

2020-10-28—Подача