Изобретение относится к области технологии строительных материалов и может быть использовано для производства строительных керамических изделий.

Широко известно использование при производстве строительных керамических изделий отходов промышленности - различных видов золы, получаемые как продукт сжигания топлива на ТЭЦ, ТЭС, предприятиях металлургической промышленности, что не только уменьшает себестоимость строительных материалов, но и позволяет существенно снизить загрязнение окружающей среды.

Известен способ получения сырьевой смеси для стеновой керамики («Сырьевая смесь для изготовления стеновой керамики и способ ее получения» патент на изобретение RU №2500647, МПК С04В 33/132, 2013 г.), включающий сушку шламистой части отходов обогащения железных руд, сушку и помол глины и стеклобоя, последующее их смешение, грануляцию, полусухое прессование и обжиг изделий, приготовление пресс-порошка, перед прессованием шламистую часть отходов обогащения железных руд в сухом состоянии интенсивно смешивают в турболопастном смесителе-грануляторе с частью (5-10 мас. %) сухой измельченной глины, смесь увлажняют до формовочной влажности (8-12%) и гранулируют до получения гранул преимущественного размера 1-3 мм, которые опудривают смесью оставшейся глины и стеклобоя в смесителе-грануляторе до получения состава, мас. %:

Известен способ получения сырьевой смеси для стеновой керамики, который можно принять за аналог (патент на изобретение RU №2641533, МПК С04В 33/132, 2018 г.), включающий сушку компонентов, измельчение указанных шлака и сырья и их последующее смешение, гранулирование с получением гранулированной пресс-массы, ее полусухое прессование и обжиг изделий, осуществляют увлажнение указанной шламистой части и гранулирование ее в турболопастном смесителе-грануляторе до получения гранул преимущественного размера 1-3 мм при частоте вращения лопастей 20-25 с-1, с последующим опудриванием их смесью глинистого сырья и ванадиевого шлака при следующем соотношении компонентов, мас. %:

Недостатками указанных способов являются усложнение технологического процесса, наличие дополнительной технологической операции - гранулирование пресс-порошка, относительно невысокие прочностные характеристики получаемых изделий.

Известен способ получения сырьевой смеси для декоративной строительной керамики, содержащей глинистое сырье, (патент на изобретение RU №2701657, МПК С04В 33/132, 2019 г.), принятый за прототип, включающий сушку компонентов, измельчение и их последующее смешение, увлажнение и гранулирование сырья в турболопастном смесителе-грануляторе до получения гранулированного пресс-порошка, его полусухое прессование, сушку и обжиг изделий. Увлажнение и гранулирование глинистого сырья осуществляют в течение 2-3 мин при частоте вращения лопастей смесителя-гранулятора 15-18 с-1, после чего, вводят тонкомолотые отходы добычи марганцевых руд при следующем соотношении компонентов, мас. %: глинистое сырье 90-98; отходы добычи марганцевых руд 2-10.

Недостатком способа является наличие дополнительной технологической операции - гранулирование пресс-порошка и использование относительно малого количества (до 10%) тонкомолотых отходов добычи марганцевых руд.

Достоинством приведенных технических решений является утилизация техногенных отходов, однако в настоящее время образуется большой объем другого вида отходов - это продукты жизнедеятельности городских коммунальных хозяйств больших и средних городов - твердые коммунальные отходы (ТКО). Ориентировочный морфологический и физико-химический состав ТКО городов России, расположенных в разных климатических зонах представлен в Приложении 3 Методических рекомендациях по формированию тарифов на услуги по уничтожению, утилизации и захоронению твердых бытовых отходов, Москва, 2003 г. (http://gostrf.com/norma_data/41/41978/index.htm). При содержании в ТКО до 70% органической (горючей) фракции отдают предпочтение переработке термическими методами. Перспективным вариантом является технология пиролиза (термической деструкции) ТКО, позволяющая не только значительно уменьшить количество отходов, требующих захоронения, а также получить из них альтернативные виды энергоносителей.

Задачей настоящего изобретения является применение продуктов утилизации ТКО в строительной отрасли на основе использования современных безотходных экологически безопасных технологий переработки ТКО.

Техническим результатом предлагаемого изобретения является получение керамического материала для производства керамических изделий, удовлетворяющих требованиям ГОСТа, расширение сырьевой базы, утилизация твердых коммунальных отходов.

Технический результат достигается тем, что в способе получения керамического материала, включающем сушку, измельчение глинистого сырья и последующее смешение компонентов сырьевой смеси, увлажнение до получения пресс-порошка, его полусухое прессование, сушку и обжиг изделий, предварительно твердый остаток пиролиза частично сортированных ТКО измельчают до получения тонкодисперсного порошка с размером частиц не более 0,1 мм, легкоплавкую глину измельчают, сушат при температуре 80°С до влажности 3%, размалывают до получения частиц размером не более 0,1 мм, перемешивают полученные порошки при следующем соотношении компонентов, мас. %:

увлажняют порошковую смесь до 10%, формуют и высушивают при температуре 100°С до влажности 3%, а затем обжигают при температуре 1000°С, осуществляют измельчение обожженной порошковой смеси, получая мелкодисперсную отощающую добавку с размером частиц не более 0,1 мм, измельчение глинистого сырья, в качестве которого используют легкоплавкую умеренно-пластичную глину, осуществляют до частиц с размером не более 0,1 мм, смешивают компоненты сырьевой смеси при следующем соотношении, мас. %:

Частичную сортировку ТКО осуществляют путем удаления из них пластика и полимеров. Пиролиз частично сортированных ТКО проводят при температуре 700°С.

Способ получения керамического материала осуществляется следующим образом.

Сортируют ТКО, удаляя из них пластик и полимеры, так как они не пригодны в полной мере для технологии пиролиза. Пиролиз частично сортированных ТКО проводят при температуре 700°С в пиролизной печи. Продукты, получаемые в результате пиролиза, не содержат в себе агрессивных веществ. Пиролиз ТКО сопровождается образованием газовой фазы (пиролизный газ) и углеродистого порошкообразного остатка (твердый остаток пиролиза). Пиролизный газ может быть использован как энергетическое или энерготехнологическое топливо, а твердый остаток пиролиза измельчают до получения тонкодисперсного порошка с размером частиц не более 0,1 мм. Легкоплавкую глину измельчают до размеров кусков 70-75 мм, сушат при температуре 80°С до влажности 3%, размалывают до получения частиц размером не более 0,1 мм. Перемешивают полученные порошки в пропорции: твердый остаток пиролиза частично сортированных ТКО 20% и легкоплавкая глина 80%, с увлажнением до 10% для получения однородной смеси. Увлажненную порошковую смесь формуют и высушивают при температуре 100°С до влажности 3%, а затем обжигают при температуре 1000°С. Осуществляют помол обожженной порошковой смеси, получая мелкодисперсную добавку с размером частиц не более 0,1 мм. Полученную мелкодисперсную добавку используют в качестве отощителя. Для получения сырьевой смеси предварительно размалывают легкоплавкую умеренно-пластичную глину до частиц размером не более 0,1 мм, затем смешивают с мелкодисперсной добавкой, при следующем соотношении: легкоплавкая умеренно-пластичная глина 60-70% и мелкодисперсная добавка40-30%, смесь увлажняют до 10% до получения пресс-порошка.

Из полученного пресс-порошка формируют изделия при давлении 25 МПа с выдержкой 15 сек, которые высушивают при температуре 100°С, а потом обжигают при температуре 1050°С.

Пример

Для приготовления мелкодисперсной добавки использовали частично сортированные ТКО среднего морфологического состава (без пластика), при следующем соотношении компонентов, мас. %:

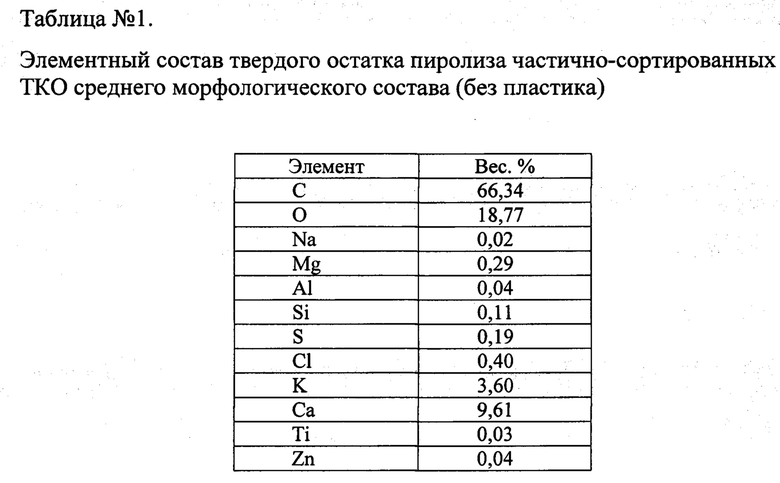

В пиролизной печи осуществили пиролиз частично сортированных ТКО указанного состава при температуре 700°С. Образовавшийся твердый остаток пиролиза измельчали при помощи шаровой мельницы до получения тонкодисперсного порошка с размером частиц не более 0,1 мм. Энергодисперсионный анализ твердого остатка пиролиза ТКО осуществляли с помощью энергодисперсионного спектрометра на основе безазотного детектора Х-Мах компании «Oxford instruments», смонтированного на сканирующем электронном микроскопе TESCAN Vega 3SBH. Элементный состав твердого остатка пиролиза частично сортированных ТКО указанного состава по результатам энергодисперсионного анализа приведен в таблице №1. Легкоплавкую глину влажностью 20-22% измельчали при помощи камневыделительных вальцов до размеров кусков 70-75 мм, тонкий помол и сушку осуществляли в тангенциальной молотковой мельнице типа ММТ до влажности 3% и получения частиц размером не более 0,1 мм. Подготовленные компоненты мелкодисперсной добавки дозировали в требуемых количествах: твердый остаток пиролиза частично сортированных твердых коммунальных отходов - 20%, легкоплавкая глина - 80%, и в лопастном двухвальном смесителе перемешивали их до получения однородной смеси. Увлажненную до 10% порошковую смесь формовали в брикеты на гидравлическом прессе при давлении 15 МПа и высушивали в сушилке при температуре 100°С до влажности 3%, а затем обжигали в печи при температуре 1000°С. После обжига зернистый материал размалывали до частиц размером не более 0,1 мм, получая мелкодисперсную добавку. Для приготовления сырьевой смеси использовали легкоплавкую умеренно-пластичную глину группы монтмориллонита. Предварительно размолотую легкоплавкую умеренно-пластичную глину с размером частиц не более 0,1 мм и мелкодисперсную добавку дозировали в требуемых количествах, смешивали и увлажняли до 10%. Из полученной массы при помощи гидравлического пресса формировали образцы при давлении 25 МПа с выдержкой 15 сек, которые высушивали при температуре 100°С, а потом обжигали при температуре 1050°С.

После обжига проводили испытания образцов в соответствии с требованиями действующих нормативных документов. Химический состав образцов был определен на основе рентгенофазового анализа на дифрактометре ДРОН-3М, ниже приведен усредненный химический состав образцов.

SiO2 - 53,7%, Al3Ca0,5Si3O11 - 21,1%, Fe2O3 - 10,7%, CaMgSi2O6 - 14,5%.

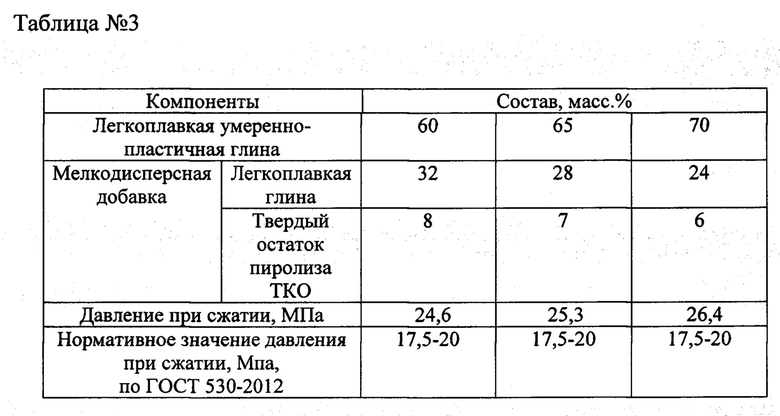

В таблице №3 представлены результаты испытаний образцов. Как видно из таблицы №3, полученные керамические изделия соответствуют гарантированной марке Μ 200. Средняя плотность составляет 1740 кг/м, что соответствует 2 классу по средней плотности изделия (ГОСТ 530-2012).

Таким образом, применение предлагаемого способа позволяет получить строительные керамические изделия, удовлетворяющие требованиям ГОСТа, расширить сырьевую базу и утилизировать твердые коммунальные отходы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 2020 |

|

RU2753313C1 |

| Сырьевая смесь для изготовления строительных керамических изделий | 2020 |

|

RU2748199C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ И ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2231505C1 |

| СЫРЬЕВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2160240C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2300507C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНОГО КИРПИЧА | 2020 |

|

RU2763232C1 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2012 |

|

RU2496742C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2270178C2 |

| ШЛИКЕР ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2000 |

|

RU2196753C2 |

Изобретение относится к области технологии строительных материалов и может быть использовано для производства строительных керамических изделий. Технический результат заключается в получении керамического материала для производства керамических изделий, удовлетворяющих требованиям ГОСТа, расширении сырьевой базы, утилизации твердых коммунальных отходов. Способ получения керамического материала включает сушку, измельчение глинистого сырья и последующее смешение компонентов сырьевой смеси, увлажнение до получения пресс-порошка, его полусухое прессование, сушку и обжиг изделий, предварительно твердый остаток пиролиза частично сортированных ТКО измельчают до получения тонкодисперсного порошка с размером частиц не более 0,1 мм, легкоплавкую глину измельчают, сушат при температуре 80°С до влажности 3%, размалывают до получения частиц размером не более 0,1 мм, перемешивают полученные порошки при следующем соотношении компонентов, мас. %: твердый остаток пиролиза частично сортированных ТКО 20% и легкоплавкая глина 80%, увлажняют порошковую смесь до 10%, формуют и высушивают при температуре 100°С до влажности 3%, а затем обжигают при температуре 1000°С, осуществляют измельчение обожженной порошковой смеси, получая мелкодисперсную отощающую добавку с размером частиц не более 0,1 мм, измельчение глинистого сырья, в качестве которого используют легкоплавкую умеренно-пластичную глину, осуществляют до частиц с размером не более 0,1 мм, смешивают компоненты сырьевой смеси при следующем соотношении, мас. %: легкоплавкая умеренно-пластичная глина 60-70% и мелкодисперсная отощающая добавка 40-30%. Частичную сортировку ТКО осуществляют путем удаления из них пластика и полимеров. Пиролиз частично сортированных ТКО проводят при температуре 700°С. 2 з.п. ф-лы, 2 табл.

1. Способ получения керамического материала, включающий сушку, измельчение глинистого сырья и последующее смешение компонентов сырьевой смеси, увлажнение до получения пресс-порошка, его полусухое прессование, сушку и обжиг изделий, отличающийся тем, что предварительно твердый остаток пиролиза частично --сортированных твердых коммунальных отходов (ТКО) измельчают до получения тонкодисперсного порошка с размером частиц не более 0,1 мм, легкоплавкую глину измельчают, сушат при температуре 80°С до влажности 3%, размалывают до получения частиц размером не более 0,1 мм, перемешивают полученные порошки при следующем соотношении компонентов, мас. %:

увлажняют порошковую смесь до 10%, формуют и высушивают при температуре 100°С до влажности 3%, а затем обжигают при температуре 1000°С, осуществляют измельчение обожженной порошковой смеси, получая мелкодисперсную отощающую добавку с размером частиц не более 0,1 мм, измельчение глинистого сырья, в качестве которого используют легкоплавкую умеренно-пластичную глину, осуществляют до частиц с размером не более 0,1 мм, смешивают компоненты сырьевой смеси при следующем соотношении, мас. %:

2. Способ получения керамического материала по п. 1, отличающийся тем, что частичную сортировку ТКО осуществляют путем удаления из них пластика и полимеров.

3. Способ получения керамического материала по п. 1, отличающийся тем, что пиролиз частично сортированных ТКО проводят при температуре 700°С.

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ДЕКОРАТИВНОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 2018 |

|

RU2701657C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2005702C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОКЕРАМИЧЕСКИХ КАМНЕЙ И КИРПИЧЕЙ | 1999 |

|

RU2148047C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2235080C1 |

| WO 9511865 A1, 04.05.1995. | |||

Авторы

Даты

2021-08-23—Публикация

2020-12-07—Подача