Изобретение относится к дорожно-строительным материалам, в частности к составам асфальтобетонных смесей для дорожных покрытий.

Известна асфальтобетонная смесь, включающая гудрон, известь гашеную и щебень фр.3-15мм, при следующем соотношении компонентов, вес.%:

Гудрон 5,0-5,5

Известь гашеная 1,0-2,0

Минеральный порошок 9,5 -11

Щебень фракции 3-15 мм 46

Песок Остальное

[А.С. №885391, МПК Е 01 С 7/18, Асфальтобетонная смесь / Б.Н.Лысиков и др., - №2875112/29 - 33; заявлено 06.12.79; опубл. 30.11.81, бюл. №44 1981 г.]

Недостатком указанной смеси является низкая морозостойкость и трещиноустойчивость.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является асфальтобетонная смесь, включающая щебень фракции 10-20 мм, гравий фракции 10-20 мм и 5-10 мм в соотношении между собой 1:2 соответственно, песок, минеральный порошок и битумное вяжущее при следующем соотношении компонентов, мас.%:

Щебень фракции 10-20 мм 18,7-28,8

Гравий фракции 10-20 мм 5-10

Гравий фракции 5-10 мм 10-20

Минеральный порошок (молотый известняк) 8-16

Битумное вяжущее 4,5-6,5

Песок остальное

[Патент РФ №2011727, Е 01 С 1/00, 7/00, Транспортное сооружение, конструктивная часть здания, транспортного сооружения, способ их возведения, ремонта и/или реконструкции и асфальтобетонная смесь / Н.П.Селиванов и др. №93014163/33; заявлено 12.04.93; опубл. 30.04.94, Бюл. №8].

Изобретение решает задачу снижения стоимости асфальтобетонных смесей при сохранении качества последних. Однако при применении в качестве минерального порошка молотого известняка (в соответствии с требованиями ГОСТ 16557-78) не достигается требуемая долговечность покрытий, особенно при воздействии воды и изменяющихся температур, переходящих через 0°С. При этом возрастает гидрофильность битумов, а проникающая в асфальтобетон вода при попеременном замораживании и оттаивании постепенно разрушает поверхностные слои асфальтобетона.

Цель изобретения - повышение морозостойкости и трещиноустойчивости асфальтобетона.

Поставленная цель достигается тем, что асфальтобетонная смесь, включающая минеральный заполнитель, битумное вяжущее и минеральный порошок содержит в качестве минерального порошка гидратированный цемент фр. 1,25-0,071 мм при следующем соотношении компонентов, вес.%:

Минеральный заполнитель 77-94

Битумное вяжущее 5-8

Гидратированный цемент 1-15

Причем в составе смеси используют гидратированный цемент зернового состава по массе:

Мельче 1,25 Не менее 100%

Мельче 0,315 Не менее 50%

Мельче 0,071 Не менее 5%

Гидратированный цемент является отвальным продуктом. В результате сложной транспортной схемы, например, в районы Крайнего Севера цемент, затаренный в мешки, увлажняется под воздействием осадков и при длительном хранении слеживается с частичным превращением в цементный камень. В предлагаемом техническом решении в качестве минерального порошка применяется гидратированный цемент со степенью гидратации 20-30%, активностью 200-300 кгс/см2, с адсорбированной влажностью 6-10%.

Минеральный порошок в асфальтобетонной смеси выступает в роли активного адсорбента и структурообразователя.

Известно, что процесс твердения цемента происходит за счет присоединения воды к твердой фазе и дальнейшего отсасывания свободной воды к центру зерна. В результате химической контракции при гидратации цемента образуются мельчайшие поры. При приготовлении асфальтобетонной смеси минеральный порошок с частично гидратированной поверхностью покрывается битумной пленкой. При возобновляющейся гидратации цементного зерна свободная вода взаимодействует с клинкерными минералами цементного зерна, происходит физическое явление - контракция.

С образованием контракционных пор создается вакуум, при котором наиболее жидкая часть битума (масло, смола) всасывается внутрь цементного зерна. В системе битум - гидратированный цемент изменяются свойства 1 битумной пленки, в частности деформативные свойства, повышается предел прочности на растяжение и соответственно коэффициенты трещиноустойчивости и морозостойкости. Кроме того, созданная система битум - гидратированный цемент обладает высокой адгезией к заполнителям (крупному, мелкому), что создает условия для обеспечения долговечности асфальтобетонных покрытий.

Выбор гранулометрического состава минерального порошка ограничен активностью сыпучей части гидратированного цемента (200 кгс/см2). При активности менее 200 кгс/см2 практически идет укрупнение частиц (выше 1,25 мм) и увеличение степени гидратации цемента выше 40%.

Пример. В качестве минерального заполнителя предлагаемой битумоминеральной смеси могут использоваться любые известные материалы, например щебень, получаемый дроблением гравия, грунты, пески. Возможно применение как отдельного заполнителя, так и их комбинации друг с другом.

В качестве битумного вяжущего могут использоваться битумы нефтяные дорожные вязкие, нефтяные гудроны, жидкие битумы.

Для приготовления асфальтобетонных смесей применялись следующие материалы:

минеральный заполнитель:

- щебень из гравия фракции 5-20 мм,

- песок кварцевый Мкр=2,2,

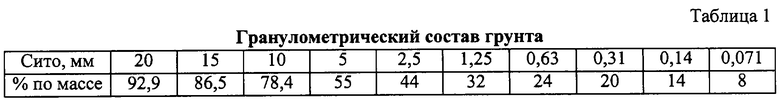

- грунт (гравийно-песчаная смесь), гранулометрический состав грунта приведен в табл.1.

Минеральный порошок:

- гидратированный цемент активностью 200 кгс/см2, просеянный через сито 1,25 мм.

Зерновой состав гидратированного цемента, мас.% не менее:

мельче 1,25 мм 100%

0,315 мм 50%

0,071мм 5%;

Битумное вяжущее:

- битум БНД 90/130,

- нефтяной гудрон вязкостью С

Способ приготовления асфальтобетонной смеси:

крупный заполнитель + гидратированный цемент → перемешивание 30-60 с + битумное вяжущее → перемешивание 10-20 с + мелкий заполнитель → перемешивание 30-40 с → выгрузка смеси.

По прототипу испытаны следующие составы асфальтобетона:

1) щебень известняковый фракции 10-20 мм 18,7%

гравий фракции 10-20 мм 10%

гравий фракции 5-10мм 20%

песок 30,8%

известняковый минеральный порошок 16%

битум БНД 60/90 4,5%

2) щебень известняковый фракции 10-20 мм 22%

гравий фракции 10-20 мм 5%

гравий фракции 5-10 мм 10%

песок 49,4%

известняковый минеральный порошок 8,4%

нефтяной гудрон 5,2%

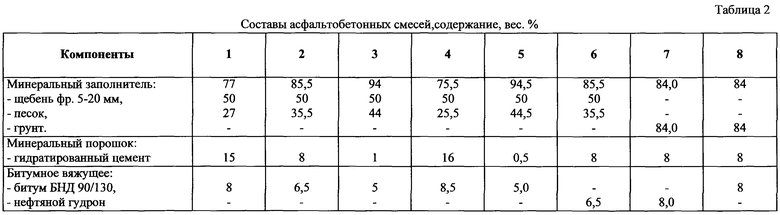

Составы асфальтобетонных смесей приведены в табл.2.

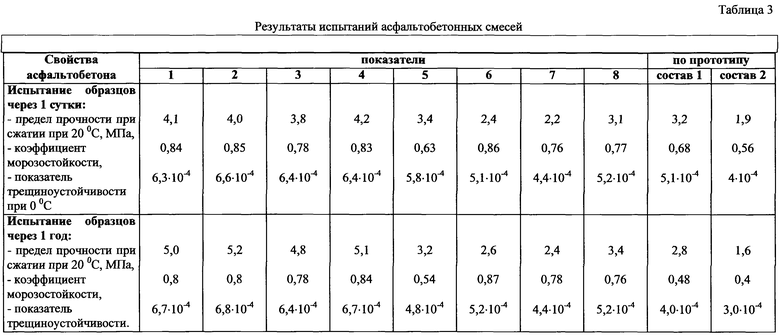

Физико-механические испытания асфальтобетонных образцов проводились через 1 сутки после изготовления и через 1 год выдержки их на крыше административного здания в г. Мирном (Якутия) под воздействием существующих климатических условий (летом температура +10-+40°С, зимой -25--50°С). В табл.3 приведены результаты испытаний асфальтобетонных образцов. Коэффициент морозостойкости определялся по снижению предела прочности образцов при сжатии после 35 циклов замораживания и оттаивания.

Показатель трещиноустойчивости определялся как отношение R/K,

где R - предел прочности на растяжение при расколе,

К - модуль упругости.

Из данных табл.3 следует, что предлагаемая асфальтобетонная смесь обладает высокими физико-механическими свойствами. Оптимальное количество гидратированного цемента составляет 1-15%.

Показатели морозостойкости и трещиноустойчивости асфальтобетона (составы 1-8) по сравнению с прототипом значительно выше.

При введении гидратированного цемента (состав 5) меньше 1% морозостойкость и трещиноустойчивость асфальтобетонных образцов снижаются.

При введении гидратированного цемента более 15% (состав 4) морозостойкость и трещиноустойчивость образцов повышается незначительно, однако возрастает расход битума.

При применении в качестве битумного вяжущего нефтяного гудрона показатели морозостойкости и трещиноустойчивости асфальтобетона (состав 6) по сравнению с прототипом значительно выше.

При применении в качестве минерального заполнителя грунта, а в качестве вяжущего

- нефтяного гудрона показатели морозостойкости и трещиноустойчивости после 1 года выдержки на крыше не снижаются (состав 7).

При применении в качестве минерального заполнителя грунта, а в качестве вяжущего битума БНД 90/130 показатели морозостойкости и трещиноустойчивости после 1 года выдержки на крыше не снижаются (состав 8).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОЙ ОРГАНОМИНЕРАЛЬНОЙ СМЕСИ ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ | 2008 |

|

RU2351703C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 1998 |

|

RU2148562C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2001 |

|

RU2186746C1 |

| ТРАНСПОРТНОЕ СООРУЖЕНИЕ, КОНСТРУКТИВНАЯ ЧАСТЬ ЗДАНИЯ, ТРАНСПОРТНОГО СООРУЖЕНИЯ, СПОСОБ ИХ ВОЗВЕДЕНИЯ, РЕМОНТА И/ИЛИ РЕКОНСТРУКЦИИ И АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1993 |

|

RU2011727C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2007 |

|

RU2336240C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2487095C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2205808C2 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2522497C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1996 |

|

RU2108309C1 |

| МИНЕРАЛО-ОРГАНИЧЕСКОЕ ВЯЖУЩЕЕ ВЕЩЕСТВО | 2001 |

|

RU2183601C1 |

Изобретение относится к составам асфальтобетонных смесей и может быть использовано в дорожном строительстве. Технический результат: повышение морозостойкости и трещиноустойчивости асфальтобетона. Асфальтобетонная смесь содержит минеральный заполнитель, битумное вяжущее и в качестве минерального порошка - гидратированный цемент фр.1,25-0,071 мм при следующем соотношении компонентов, вес. %: минеральный заполнитель 77–94, битумное вяжущее 5–8, гидратированный цемент 1-15. Причем в составе смеси используют гидратированный цемент зернового состава по массе: мельче 1,25 не менее 100%, мельче 0,315 не менее 50%, мельче 0,071 не менее 5%. 1 н.п. ф-лы, 3 табл.

Минеральный заполнитель 77 – 94

Битумное вяжущее 5 - 8

Гидратированный цемент 1 - 15

Мельче 1,25 Не менее 100%

Мельче 0,315 Не менее 50%

Мельче 0,071 Не менее 5%

| ТРАНСПОРТНОЕ СООРУЖЕНИЕ, КОНСТРУКТИВНАЯ ЧАСТЬ ЗДАНИЯ, ТРАНСПОРТНОГО СООРУЖЕНИЯ, СПОСОБ ИХ ВОЗВЕДЕНИЯ, РЕМОНТА И/ИЛИ РЕКОНСТРУКЦИИ И АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1993 |

|

RU2011727C1 |

| - М.: Транспорт, 1978, с.37.ГОСТ 9128-97 | |||

| Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон, МНТКС | |||

| - М., 1998, с.9. | |||

Авторы

Даты

2004-08-27—Публикация

2002-07-29—Подача