Изобретение относится к дорожному строительству и может быть использовано в районах с резко континентальным климатом.

Известен способ приготовления асфальтобетонной смеси для дорожных покрытий, включающий смешение нагретых минеральных заполнителей с минеральным порошком, расплавленным битумом и введение через 10-15 с пластификатора - дизельного топлива в количестве 3-5% от веса битума [А.С. 834302 МКИ Е 01 С 7/18, Способ приготовления асфальтобетонной смеси для дорожных покрытий/И.В. Королев, Е. Н. Агеева и др. 2668412/29-33; Заявлено 14.07.78; опубликовано 30.05.81. Бюл. 20].

Известный способ облегчает перемешивание, укладку и уплотнение смеси, что сказывается положительно на водоустойчивости и прочности. Однако с течением времени легкая часть дизельного топлива испаряется, и периферийные зоны битумного покрытия преобретают исходные свойства; при знакопеременных температурных воздействиях и динамических нагрузках покрытие становится хрупким, снижаются его эксплуатационные характеристики.

Наиболее близким по технической сущности и достигаемому результату является способ приготовления асфальтобетонной смеси, включающей нагрев и разделение заполнителей на фракции, перемешивание нагретого битумного связующего с грубой фракцией заполнителя и последующее введение мелкой фракции заполнителя и минерального порошка [А.С. 520929 МКИ Е 01 С 7/18, Способ приготовления асфальтобетонной смеси /Карл Гуннар Олсон (Швеция). - 1720906/33; Заявлено 01.12.71; опубликовано 05.07.76. Бюл. 25].

Недостатком данного способа является невысокая морозостойкость и долговечность асфальтобетонных покрытий при их эксплуатации в районах с резкоконтинентальным климатом.

Целью изобретения является повышение морозостойкости и долговечности асфальтобетона.

Поставленная цель достигается тем, что в способе приготовления асфальтобетонной смеси, включающем нагрев и разделение заполнителей на фракции, перемешивание нагретого битумного связующего с крупной фракцией заполнителя, последующее введение мелкой фракции заполнителя и минерального порошка, перед подачей нагретого битумного связующего крупную фракцию заполнителя обрабатывают разжижителем до полного обволакивания его.

Разделение заполнителей проводят по граничному зерну 5 мм.

В качестве разжижителя применяют нефтяной гудрон.

В качестве разжижителя применяют мазут.

Для асфальтобетона из горячих смесей количество разжижителя, взятого для обработки крупного заполнителя, составляет 0,7÷1,5%.

Для асфальтобетона из холодных смесей количество разжижителя, взятого для обработки крупного заполнителя, составляет 1,6÷3%.

При обработке разжижителем на крупном заполнителе создается тонкослойное пленочное покрытие с высокими эластичными и адгезионными свойствами при отрицательной температуре. При динамических нагрузках и знакопеременных температурных воздействиях, особенно в весенне-осенний периоды эксплуатации автомобильных дорог в условиях резко континентального климата, за счет этой пленки повышаются морозостойкость и долговечность покрытия.

Способ осуществляется следующим образом. Сначала нагревают щебенисто-песчаную смесь в сушильном барабане до t=90-160oС и приводят рассев на крупную и мелкую фракцию по классу 5 мм.

Разжижители (мазут, гудрон) разогревают t= 60oC. Битумное связующее (вязкий битум) разогревают до t=90-130oC.

Крупную фракцию заполнителя вводят в смеситель, туда же подают разжижитель, смесь перемешивают 10 сек. Затем вводят разогретый битум и перемешивают 15-20 сек, туда же подают мелкий заполнитель и минеральный порошок, смесь перемешивают 30 сек. Из горячих и холодных асфальтобетонных смесей формируют образцы диаметром и высотой 71,4 мм по ГОСТ 12801-84 и образцы балочки размером 40•40•150 мм по методике СоюздорНИИ.

Коэффициент морозостойкости определялся по снижению прочности образцов при сжатии после 50 циклов замораживание - оттаивание. Долговечность асфальтобетона определялась по количеству циклов, выдерживаемых образцами балочками размером 40•40•150 мм до разрушения при многократном воздействии нагрузки при -10oС по методу СоюздорНИИ.

Примеры конкретной реализации

Характеристика исходного сырья:

1. Щебень из гравия фр. 5-20 мм, соответствует ГОСТ 9128-76;

2. Кварцевый песок, Мкр=2,8, соответствует ГОСТ 8736-93;

3. Минеральный порошок - молотый известняк, соответствует ГОСТ 16557-78;

4. Вязкий нефтяной дорожный битум марки БНД 90/130, ГОСТ 2245-76;

5. Разжижители: мазут, нефтяной гудрон.

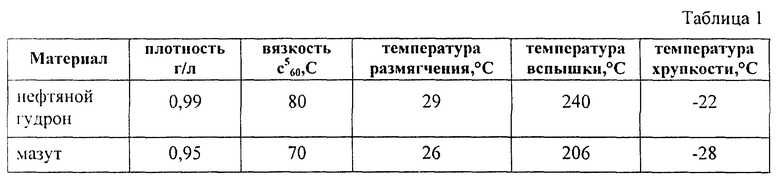

Характеристика разжижителей приведена в таблице 1.

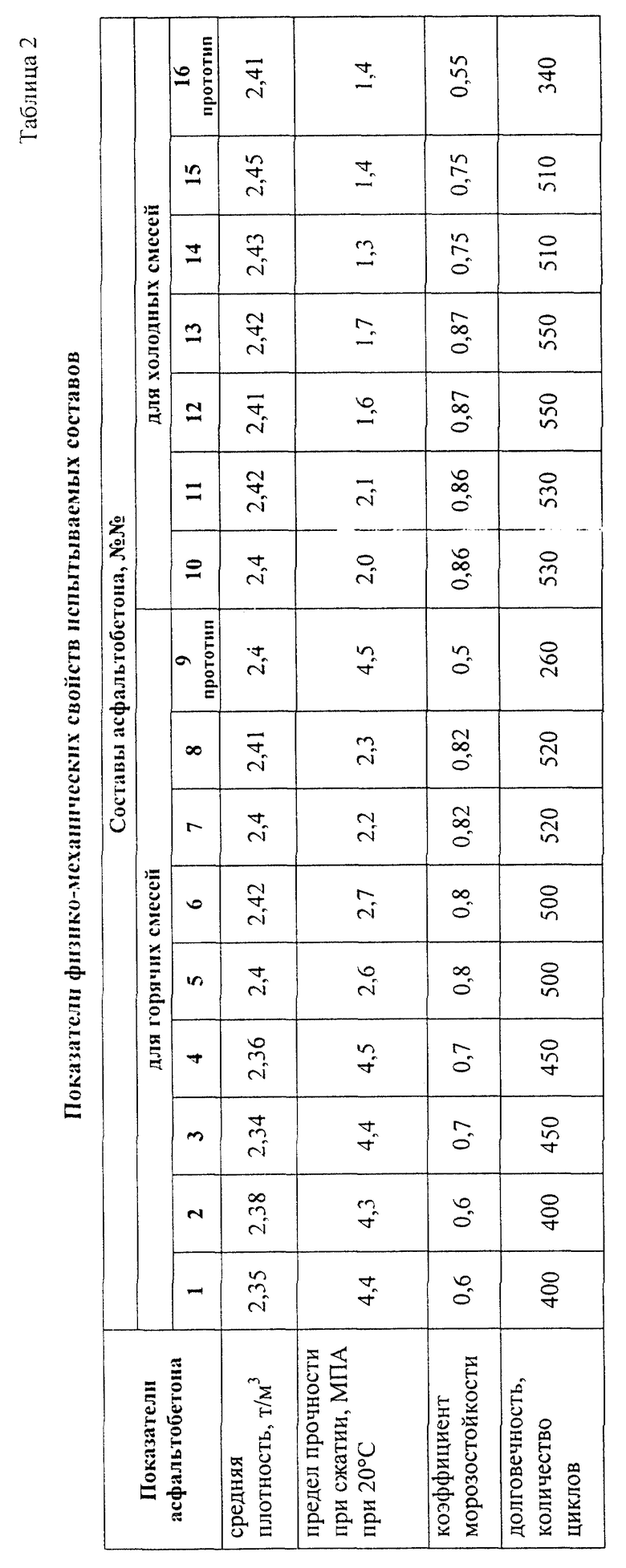

Для экспериментальной проверки способа испытаны следующие составы асфальтобетона из горячих и холодных смесей. Показатели физико-механических свойств этих составов приведены в таблице 2.

I. Составы асфальтобетона из горячих смесей:

1) щебень фр. 5-20 мм - 50%

разжижитель (мазут) - 0,65%

вязкий битум БНД 90/130 - 4,35%

песок - 35%

минеральный порошок - 10%

2) щебень фр. 5-20 мм - 50%

разжижитель (гудрон) - 0,65%

вязкий битум БНД 90/130 - 4,35%

песок - 35%

минеральный порошок - 10%

3) щебень фр. 5-20 мм - 50%

разжижитель (мазут) - 0,7%

вязкий битум БНД 90/130 - 4,3%

песок - 35%

минеральный порошок - 10%

4) щебень фр. 5-20 мм - 50%

разжижитель (гудрон) - 0,7%

вязкий битум БНД 90/130 - 4,3%

песок - 35%

минеральный порошок - 10%

5) щебень фр. 5-20 мм - 50%

разжижитель (мазут) - 1,5%

вязкий битум БНД 90/130 - 3,5%

песок - 35%

минеральный порошок - 10%

6) щебень фр. 5-20 мм - 50%

разжижитель (гудрон) - 1,5%

вязкий битум БНД 90/130 - 3,5%

песок - 35%

минеральный порошок - 10%

7) щебень фр. 5-20 мм - 50%

разжижитель (мазут) - 1,55%

вязкий битум БНД 90/130 - 3,45%

песок - 35%

минеральный порошок - 10%

8) щебень фр. 5-20 мм - 50%

разжижитель (гудрон) - 1,55%

вязкий битум БНД 90/130 - 3,45%

песок - 35%

минеральный порошок - 10%

9) (прототип)

фракция заполнителя 1,7-20 мм - 50%

вязкий битум - 5%

фракция заполнителя менее 1,7 мм - 35%

минеральный порошок - 10%

II. Составы асфальтобетона из холодных смесей

10) щебень фр. 5-20 мм - 50%

разжижитель (мазут) - 1,6%

вязкий битум БНД 90/130 - 3,4%

песок - 35%

минеральный порошок - 10%

11) щебень фр. 5-20 мм - 50%

разжижитель (гудрон) - 1,6%

вязкий битум БНД 90/130 - 3,4%

песок - 35%

минеральный порошок - 10%

12) щебень фр. 5-20 мм - 50%

разжижитель (мазут) - 3,0%

вязкий битум БНД 90/130 - 2%

песок - 35%

минеральный порошок - 10%

13) щебень фр. 5-20 мм - 50%

разжижитель (гудрон) - 3%

вязкий битум БНД 90/130 - 2%

песок - 35%

минеральный порошок - 10%

14) щебень фр. 5-20 мм - 50%

разжижитель (мазут) - 3,1%

вязкий битум БНД 90/130 - 1,9%

песок - 35%

минеральный порошок - 10%

15) щебень фр. 5-20 мм - 50%

разжижитель (гудрон) - 3,1%

вязкий битум БНД 90/130 - 1,9%

песок - 35%

минеральный порошок - 10%

16) (прототип)

фракция заполнителя 1,7-20 мм - 50%

жидкий битум МГ 130/200 - 5%

фракция заполнителя менее 1,7 мм - 35%

минеральный порошок - 10%

Граничные пределы количественного введения разжижителя обоснованы для горячих и холодных асфальтобетонных смесей показателями асфальтобетона: прочность, морозостойкость, долговечность.

Для горячих асфальтобетонных смесей оптимальным является количество вводимого разжижителя 0,7-1,5%.

При уменьшении количества разжижителя менее 0,7% снижаются морозостойкость и долговечность асфальтобетона.

При увеличении количества разжижителя более 1,5% морозостойкость и долговечность асфальтобетона увеличиваются, однако снижается предел прочности при сжатии ниже нормативного (2,5 МПа).

Количество вводимого разжижителя 1,5% является граничным при переходе от горячих к холодным асфальтобетонным смесям.

Для холодных асфальтобетонных смесей оптимальным является количество вводимого разжижителя 1,6-3%.

При увеличении количества разжижителя более 3% снижается прочность асфальтобетона ниже нормативной (1,5 МПа), кроме того, снижаются показатели морозостойкости и долговечности асфальтобетона.

| название | год | авторы | номер документа |

|---|---|---|---|

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2002 |

|

RU2235162C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2004 |

|

RU2312836C2 |

| ВЯЖУЩЕЕ | 2007 |

|

RU2355655C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОЙ ОРГАНОМИНЕРАЛЬНОЙ СМЕСИ ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ | 2008 |

|

RU2351703C1 |

| Холодная складируемая органоминеральная смесь для капитального и ямочного ремонта асфальтобетонного дорожного покрытия с высоким содержанием переработанного асфальтобетона | 2023 |

|

RU2804046C1 |

| Способ приготовления асфальтобетонной смеси для покрытий | 2018 |

|

RU2713012C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ ДЛЯ РЕМОНТА ВЛАЖНОГО АСФАЛЬТОБЕТОННОГО ПОКРЫТИЯ | 2007 |

|

RU2340641C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2465231C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ДЛЯ ГОРЯЧИХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 2014 |

|

RU2572129C1 |

| Фибросодержащая смесь для дорожного покрытия | 2018 |

|

RU2713051C1 |

Изобретение относится к дорожному строительству и может быть использовано в районах с резко континентальным климатом. Способ приготовления включает нагрев и разделение на фракции минеральных заполнителей, перемешивание нагретого битумного связующего с крупной фракцией заполнителя, последующее введение мелкого заполнителя и минерального порошка, перед подачей нагретого битумного связующего крупную фракцию заполнителя обрабатывают разжижителем до полного обволакивания его. Причем разделение заполнителей проводят по граничному зерну 5 мм. В качестве разжижителя применяют нефтяной гудрон или мазут. Для асфальтобетона из горячих смесей количество разжижителя составляет 0,7-1,5% от общего состава смеси. Для асфальтобетона из холодных смесей количество разжижителя составляет 1,6-3% от общего состава смеси. Технический результат: повышение морозостойкости и долговечности асфальтобетона. 5 з.п.ф-лы, 2 табл.

| Способ приготовления асфальтобетонной смеси | 1971 |

|

SU520929A3 |

| Способ приготовления асфальтон- НОй СМЕСи | 1978 |

|

SU833725A1 |

| Способ приготовления асфальтобетонной смеси | 1980 |

|

SU1013452A1 |

| Способ приготовления асфальтобетонной смеси | 1983 |

|

SU1127890A1 |

| Способ приготовления асфальтобетоннойСМЕСи для дОРОжНыХ пОКРыТий | 1978 |

|

SU834302A1 |

| RU 2056387 C1, 20.03.1996 | |||

| Магнитный сепаратор | 1982 |

|

SU1042805A2 |

| СПОСОБ ЗАЩИТЫ ОТ КОПИРОВАНИЯ ДЛЯ ГИБРИДНОЙ ЦИФРОВОЙ ВИДЕОЗАПИСИ НА ПЛЕНКЕ И ДЛЯ НЕЗАЩИЩЕННОГО ИСХОДНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1994 |

|

RU2139639C1 |

Авторы

Даты

2002-08-10—Публикация

2001-03-05—Подача