Изобретение относится к области ракетной техники и может быть использовано в камерах жидкостных ракетных двигателей (ЖРД) для устранения высокочастотной (ВЧ) неустойчивости рабочего процесса.

Проблема борьбы с ВЧ-неустойчивостью в камерах ЖРД является актуальной, поэтому как в нашей стране, так и за рубежом ведутся работы, направленные на повышение устойчивости рабочего процесса как на режиме основной ступени, так и на режимах запуска.

Известно множество способов и устройств для устранения ВЧ-неустойчивости в камерах ЖРД. Большинство из них направлено на устранение ВЧ-неустойчивости в течение всего времени работы двигателя: запуск - основной режим - переходные режимы - останов. Опыт эксплуатации двигателей показал, что даже в камерах, не склонных к ВЧ-колебаниям, может эпизодически возникать ВЧ-неустойчивость на режиме запуска.

Известные способы борьбы с ВЧ-колебаниями основаны на принципе разделения форсуночной головки на отдельные сегменты, в которых тенденция к неустойчивому горению значительно слабее, чем в целой камере (пат. США №3242670, 1966 г.), или использования резонансных поглотителей в виде кольцевой полости, отделенной от зоны горения перфорированной цилиндрической стенкой (пат. США №3483698, 1969).

Наиболее близким к заявляемому изобретению является способ устранения ВЧ-колебаний рабочего процесса в камере ЖРД, основанный на обеспечении стабилизации процесса горения в камере сгорания на режиме запуска за счет разделения полости камеры на несколько частей, заключающийся в том, что к поверхности форсуночной головки прикрепляют тонкие прямоугольные пластины-перегородки из сгораемого материала, например, алюминия или пластика, которые разделяют камеру на отдельные изолированные полости. Пластины, до того как они сгорят, устраняют ВЧ-неустойчивость на запуске или на переходных режимах (пат. США №3174283, 1965 г. - прототип).

Данный способ реализуется в известном из того же патента устройстве - камере сгорания (КС), в которой на поверхности форсуночной головки закреплены прямоугольные пластины из сгораемого материала, расходящиеся от одного общего центра, совпадающего с осью КС. Длина пластин равна длине цилиндрической части КС.

Общим недостатком указанного способа устранения ВЧ-неустойчивости и камеры, в которой реализуется данный способ, является его низкая эффективность, т.к. при этом в рабочем объеме камеры происходит только рассеивание акустической энергии. Закрепление пластин на форсуночной головке загромождает площадь огневого днища, что затрудняет организацию равномерного распределения расхода компонентов по полю головки и снижает полноту сгорания компонентов в КС. Кроме того, при неравномерном выгорании материала пластин могут отрываться и большие фрагменты пластин, способные перегородить критическое сечение сопла, что приведет к резкому уменьшению площади критического сечения сопла и внезапному повышению давления в камере, что может вызвать ее разрушение.

Задачей настоящего изобретения является устранение указанных недостатков, повышение эффективности устранения ВЧ-колебаний, особенно на режимах запуска и создание камеры ЖРД, обладающей высоким запасом к возникновению ВЧ-неустойчивости, а также создание средств устранения ВЧ-неустойчивости в камерах ЖРД, находящихся, что очень важно, на разных стадиях изготовления, в том числе ЖРД в составе ракетоносителей, находящихся на стартовой позиции.

Поставленная задача достигается за счет того, что в предложенном способе устранения высокочастотной неустойчивости рабочего процесса в камере жидкостного ракетного двигателя, основанном на обеспечении стабилизации процесса горения на режиме запуска за счет разделения полости камеры на несколько частей, согласно изобретению в камере одновременно рассеивают и поглощают акустическую энергию, для чего используют внутри камеры ребра из сгораемого звукопоглощающего волокнистого материала с высоким коэффициентом внутреннего трения, например, войлока или фетра, которые закрепляют на огневую стенку камеры параллельно потоку истекающих продуктов сгорания.

В качестве материала ребер выбран войлок, т.к. это материал, который обладает малой упругостью и большим внутренним трением, что способствует интенсивной диссипации акустической энергии в тепло за счет трения волокна о волокно. Как показали акустические эксперименты, этот процесс настолько мощный, что иногда ребро возгоралось в акустическом поле. Абсолютно жесткие ребра таким свойством не обладают. Экспериментально установлено, что при использовании ребер такого же количества и конфигурации из самоотвердевающего пластика не достигается результат, полученный на войлоке, и что войлочные ребра примерно в два раза более эффективны, чем такое же количество металлических ребер той же высоты и длины.

Для закрепления ребер на огневой стенке камеры используют термовибростойкий клеевой состав, например, “Виксинт У-1-18”, выгорающий в процессе работы камеры и не оставляющий следов на огневой поверхности.

Для придания ребрам более четких геометрических очертаний ребра покрывают слоем герметика, например, “Виксинт У-1-18”, допускающего деформацию их в процессе работы.

Для устранения ВЧ-колебаний в камерах изготовленных ЖРД ребра устанавливают внутри камеры через критическое сечение при помощи специального разжимного цангового устройства.

Для реализации указанного способа предлагается камера ЖРД, содержащая форсуночную головку, скрепленную цилиндрической оболочкой с огневой стенкой, средство подавления высокочастотных колебаний, разделяющее полость камеры на несколько частей, согласно изобретению средство подавления высокочастотных колебаний выполнено в виде ребер из волокнистого звукопоглощающего материала, закрепленных продольно на огневой стенке камеры.

Количество и размеры ребер выбираются экспериментально или расчетным путем в зависимости от размеров камеры и ее технических характеристик, а именно:

L≥R,

L≥R,

где h - высота ребра, мм;

b - ширина ребра, мм;

L - длина ребра, мм;

R - радиус цилиндрической части камеры, мм.

Количество ребер n выбирается в пределах от 6 до 16.

Высота ребра h должна быть не менее 1/4 радиуса цилиндрической части камеры, т.к. при ее меньшем значении резко уменьшается эффективность работы ребер и не должна превышать радиус цилиндрической части камеры, исходя из того, что при увеличении высоты более указанного предела происходит загромождение полости камеры и увеличивается влияние ребер на изменение режима работы камеры.

Ширина ребра b должна быть не более высоты ребра, т.к. при дальнейшем ее увеличении происходит изменение режима работы камеры и не менее 1/2 высоты ребра, т.к. при уменьшении толщины ребра меньше указанного предела происходит потеря устойчивости ребра и снижается эффективность работы ребер.

Длина ребра L должна быть не менее радиуса цилиндрической части камеры, исходя из того, что при уменьшении длины ниже указанного предела снижается эффективность воздействия ребра на рабочий процесс в камере.

Количество ребер n выбирают в пределах от 6 до 16, исходя из того, что при уменьшении их числа менее 6 снижается эффективность поглощения и рассеяния акустической энергии, а увеличение более 16 приводит к изменению режима работы камеры.

Для более плавного обтекания потоком газов и предотвращения образования прогаров за ребрами на огневой стенке камеры ребра выполняют с заостренными входными и выходными кромками.

Сопоставительный анализ заявленного способа и устройства с известными в данной области решениями, в том числе выбранным в качестве прототипа, выявил, что изложенная совокупность признаков неизвестна из существующего на дату подачи заявки уровня техники, поэтому можно сделать вывод о соответствии технического решения критерию изобретения “Новизна”.

Постановка в камеру ребер, выполненных из сгораемого звукопоглощающего материала типа войлока или фетра, устраняющих ВЧ-колебания, возникающие на режиме запуска, и удаляемых в процессе их сгорания, позволяет получить высокий запас к возникновению ВЧ-неустойчивости, что обеспечивает высокую надежность работы камеры и не является очевидным из достигнутого уровня техники.

Учитывая это, можно сделать вывод о соответствии данного технического решения критерию изобретения “Изобретательский уровень”.

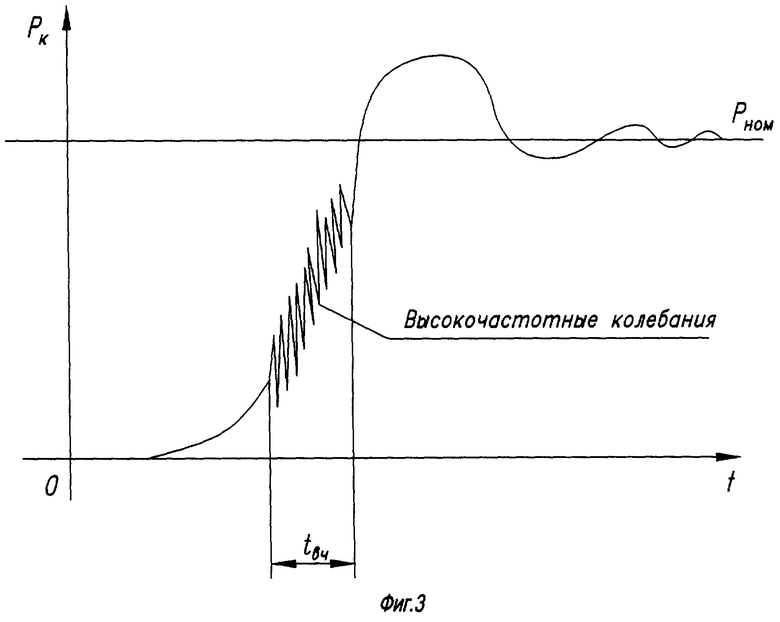

Сущность предлагаемого изобретения иллюстрируется чертежами, где на фиг.1 показан продольный разрез камеры; на фиг.2 - поперечный разрез камеры; на фиг.3 - график изменения давления в камере сгорания по времени при возникновении ВЧ-неустойчивости.

Основными элементами предложенной камеры являются:

1 - форсуночная головка,

2 - огневая стенка цилиндрической части КС,

3 - сгораемое эластичное ребро,

4 - эластичное покрытие,

5 - термостойкий клеевой состав.

Предложенная камера ЖРД содержит форсуночную головку 1, цилиндрическую оболочку с огневой стенкой 2, средство подавления ВЧ-неустойчивости, выполненное в виде ребер 3 из эластичного звукопоглощающего материала типа войлока или фетра. Ребра 3 покрыты снаружи эластичным покрытием 4 и закреплены продольно на огневой стенке 2 при помощи термостойкого клеевого состава 5.

Предложенный способ реализуется следующим образом.

Сгораемое ребро 3 изготавливают из звукопоглощающего материала типа войлока или фетра и покрывают снаружи эластичным покрытием 4 из эластичного термостойкого состава (типа герметик “Виксинт У-1-18”), не препятствующего деформации ребер во время их работы. Направление волокон в ребрах, в случае изготовления их из волокнистых материалов (фетра, войлока и др.), выбирают перпендикулярным поверхности приклейки с целью обеспечения оптимальных условий работы ребра на изгиб и на отрыв.

Ребра 3 наклеивают на огневую стенку камеры 2 по образующим цилиндрической части параллельно потоку газов на некотором расстоянии S=5-6 мм от огневого днища форсуночной головки 1 для предотвращения перекрытия сопел форсунок торцами ребер.

Клеевой состав 5 для приклейки эластичных ребер 3 к огневой стенке 2 камеры выбирают термовибростойким (типа герметик “Виксинт У-1-18”), который после выгорания ребер уносится без остатка и не снижает надежности охлаждения огневой стенки.

Постановка ребер в предварительно изготовленную камеру производится со стороны сопла через ее критическое сечение при помощи разжимного цангового устройства и может осуществляться неоднократно.

При запуске давление в камере растет от нуля до номинального значения. Из приведенного графика фиг.3 видно, что в процессе увеличения давления на запуске существует определенный период, когда возникает ВЧ-неустойчивость.

При работе камеры на режиме запуска могут возникнуть поперечные колебания, воздействию которых наиболее сильно подвергается окологоловочная область огневой стенки цилиндрической части и периферийная часть огневого днища головки.

Как показали результаты исследований, с помощью ребер, выполненных из эластичного звукопоглощающего материала, достигалось эффективное подавление возникающих ВЧ-колебаний, происходившее за счет поглощения и рассеивания акустической энергии, идущей на трение волокон друг о друга при деформации эластичных ребер под воздействием пульсаций давления.

Так как эластичные ребра эффективно рассеивают и поглощают акустическую энергию колебаний, представляется возможным выполнить их небольшой высоты. Становится возможно, в том числе, устанавливать ребра на одну и ту же камеру сгорания несколько раз и на разных стадиях изготовления и использования ЖРД, включая стартовую позицию.

Использование эластичных ребер, выполненных из звукопоглощающего материала и наклеенных на огневую стенку камеры, исключает отрицательное влияние ребер, устанавливаемых на огневом днище форсуночной головки, на организацию равномерного расхода компонентов по полю головки и позволяет эффективно снижать чувствительность камеры к ВЧ-неустойчивости на режимах запуска как разрабатываемых, так и существующих камер ЖРД без изменения их конструкции, а также проводить повторные испытания на одной и той же материальной части с повторно наклеенными ребрами.

Стабилизирующее воздействие ребер из войлока на режиме запуска проверено на экспериментальном двигателе, работающем на компонентах АК-27+ТОНКА 250. Двигатель работал по схеме с дожиганием окислительного генераторного газа. В процессе запуска он должен был выходить на давление в камере сгорания, равное ~1 МПа. Однако из-за развития ВЧ-колебаний система управления автоматически выключила двигатель на ~4.0 сек.

После наклейки ребер удавалось выйти на давление в камере сгорания ~1 МПа и проработать до 8-9 секунды. Как видно, момент выгорания термопар практически совпадает с моментом возникновения ВЧ-колебаний, а значит с моментом сгорания ребер, после чего в их отсутствии в камере развивались интенсивные ВЧ-колебания.

В процессе опытов была также отработана технология наклейки ребер. Эта процедура проводится при комнатной температуре и не требует реализации сложного технологического процесса и дорогостоящего оборудования. Она может быть выполнена даже в условиях полигона.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА СГОРАНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2120560C1 |

| КАМЕРА СГОРАНИЯ | 1998 |

|

RU2126905C1 |

| ФОРСУНОЧНАЯ ГОЛОВКА КАМЕРЫ СГОРАНИЯ ЖРД | 2003 |

|

RU2231668C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2581308C2 |

| СПОСОБ ПОДАЧИ КОМПОНЕНТОВ ТОПЛИВА В КАМЕРУ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2571997C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2007 |

|

RU2345237C1 |

| СПОСОБ ЗАВЕСНОГО ОХЛАЖДЕНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 1998 |

|

RU2135809C1 |

| СМЕСИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ФОРСУНОЧНОЙ ГОЛОВКИ КАМЕРЫ ЖРД | 2004 |

|

RU2265748C1 |

| Камера сгорания | 2019 |

|

RU2738391C2 |

| СПОСОБ ЗАПУСКА КИСЛОРОДНО-УГЛЕВОДОРОДНОГО ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ С ДОЖИГАНИЕМ | 2001 |

|

RU2204733C2 |

Способ устранения высокочастотной неустойчивости рабочего процесса в камере жидкостного ракетного двигателя основан на обеспечении стабилизации процесса горения на режиме запуска за счет установки на огневую стенку камеры ребер. Ребра установлены на расстоянии от огневого днища форсуночной головки камеры сгорания параллельно потоку истекающих продуктов сгорания. Камера жидкостного ракетного двигателя содержит средство подавления высокочастотных колебаний зоны горения, выполненное в виде ребер, закрепленных на огневой стенке камеры. Изобретения позволят повысить эффективность устранения высокочастотных колебаний, создать камеру жидкостного ракетного двигателя, обладающую высоким запасом к возникновению высокочастотной неустойчивости, а также создать средства устранения высокочастотной неустойчивости в камерах жидкостных ракетных двигателей, находящихся на разных стадиях изготовления. 2 с. и 4 з.п. ф-лы, 3 ил.

6≤n≤16;

1/2h≤b≤h;

1/4R≤h≤R;

L≥R,

где n - количество ребер, шт.;

h - высота ребра, мм;

b - ширина ребра, мм;

L - длина ребра, мм;

R - радиус цилиндрической части камеры, мм.

| US 3174283 А, 23.03.1965 | |||

| КАМЕРА СГОРАНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2120560C1 |

| ХАРРЬЕ Д.Т | |||

| и др | |||

| Неустойчивость горения в ЖРД | |||

| - М.: Мир, 1975, с.201, рис.3.35 | |||

| ХАРРЬЕ Д.Т | |||

| и др | |||

| Неустойчивость горения в ЖРД | |||

| - М.: Мир, 1975, с.202, рис.3.36 | |||

| КАМЕРА СГОРАНИЯ С АКУСТИЧЕСКИМ ПОГЛОТИТЕЛЕМ | 1999 |

|

RU2161262C2 |

| US 3483698 А, 29.03.1966 | |||

| US 3242670 А, 16.12.1966 | |||

| СПОСОБ ОБЕСПЕЧЕНИЯ УСТОЙЧИВОГО ГОРЕНИЯ В ЖИДКОСТНОМ РАКЕТНОМ ДВИГАТЕЛЕ | 1993 |

|

RU2065069C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА ДЛЯ УПРАВЛЯЕМОГО СНАРЯДА РЕАКТИВНЫХ СИСТЕМ ЗАЛПОВОГО ОГНЯ | 1996 |

|

RU2088786C1 |

| ДЕМПФЕР КОЛЕБАНИЙ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2160398C2 |

Авторы

Даты

2004-08-27—Публикация

2002-03-21—Подача