Изобретение относится к реактивным двигателям, а более точно - к камерам сгорания жидкостных ракетных двигателей замкнутой схемы с резонансными акустическими поглотителями.

Известны жидкостные ракетные двигатели (ЖРД), камеры сгорания которых снабжены акустическими поглотителями на цилиндрическом участке средней огневой части (см. книгу под редакцией Д.Т. Харрье и Ф.Г. Рирдона "Неустойчивость горения в ЖРД" изд. "Мир", М., 1975, стр. 594, рис. 8.37 и стр. 600, рис. 8.42).

Такие камеры в средней части имеют цилиндрическую гильзу с фрезерованными каналами для охлаждающего агента в рубашке охлаждения. Отверстия, связывающие резонансную камеру с внутренней полостью огневой части, просверлены в ней между каналами охлаждающего тракта. Корпус камеры при этом образует над гильзой полость акустического поглотителя цилиндрической формы и является одновременно силовым элементом.

Применение таких акустических поглотителей является эффективным средством подавления высокочастотных акустических колебаний давления в огневой части камер сгорания. Тем не менее необходимость охлаждения гильзы средой, движущейся вдоль гильзы, или через отверстия в ней, в связи с большими тепловыми потоками, приводит к большим конструктивным усложнениям, повышению массы и снижению надежности работы камеры сгорания. В частности, наличие отверстий перфорации непосредственно в стенке, соприкасающейся с пламенем, может привести к выгоранию и закупориванию этих отверстий. Движущийся вдоль гильзы газовый поток существенно изменяет характеристику поглотителя. Как правило, при этом коэффициент поглощения уменьшается, а резонансная частота смещается в сторону больших частот. Теоретические и экспериментальные исследования влияния газового потока на поглощающие свойства и резонансную частоту охлаждаемых поглотителей в настоящее время еще не позволяют разработать достаточно точную методику их расчета.

Указанные недостатки частично устранены в камере сгорания с размещением акустических поглотителей непосредственно на форсуночной головке, позволяющих несколько упростить требования по охлаждению.

Известна камера сгорания ЖРД с устройствами для демпфирования (поглощения) высокочастотных колебаний, установленными в головке камеры сгорания на поверхности огневого днища между топливными форсунками (см. патент РФ N 2018018 за 1991 г. по М. кл. F 02 K 9/62). Демпфирующие устройства имеют камеры демпфирования, соединенные между собой и огневой частью камеры осевыми каналами-трубками, и снабжены поперечными перегородками с отверстиями, в которых установлены обратные клапаны и дроссели.

Установка такого рода сложных акустических поглотителей требует дополнительного конструктивного объема в полости головки, что приведет при одной и той же тяге к увеличению диаметра цилиндра огневой части, к чрезмерному увеличению длины головки камеры сгорания, к появлению на лобовой поверхности огневого днища плохо охлаждаемых участков, а наличие подвижных элементов в виде клапанов - к малому их ресурсу и надежности их работы.

В основу настоящего изобретения положена задача создать камеру сгорания с простым надежным акустическим поглотителем, не нарушающим расположения рабочих форсунок в блоке днищ, при сохранении надежного охлаждения огневого днища, без увеличения диаметра цилиндра огневой части, без механически подвижных элементов с точной настройкой, при малом количестве деталей и обеспечивающим существенное увеличение акустической проводимости газовых форсунок даже при малой их проницаемости и, в конечном итоге, дающее значительное увеличение запасов устойчивости к виброгорению.

Поставленная задача решается тем, что в газоводе над блоком днищ установлена перфорированная диафрагма, образующая резонансную полость акустического поглотителя, а входные торцы газовых форсунок расположены на уровне или выше передней поверхности диафрагмы, причем форсунки и отверстия перфорации диафрагмы образуют кольцевые отверстия, и диафрагма закреплена на части форсунок, а по ее периферии на стыке с газоводом она образует кольцевой зазор.

Варианты решения задач описаны в последующих пунктах формулы изобретения. В частности, камера сгорания может быть выполнена таким образом, что: кольцевые отверстия около торцов форсунок снабжены опорными радиальными элементами; диафрагма скреплена по ее периферии с газоводом; резонансная полость разделена, как минимум, на две части дополнительной перфорированной диафрагмой и что диафрагма может быть выполнена с дополнительными отверстиями перфорации, расположенными между форсунками.

Расположение резонансной полости непосредственно перед форсуночным блоком днищ позволяет осуществлять надежное акустическое демпфирование высокочастотных колебаний в огневой части камеры сгорания при простом ее конструктивном исполнении, без нарушения оптимального расположения рабочих форсунок, без увеличения диаметра огневой части, при сохранении надежного охлаждения огневого днища и стенок цилиндра огневой части, без наличия в конструкции подвижных ненадежных элементов.

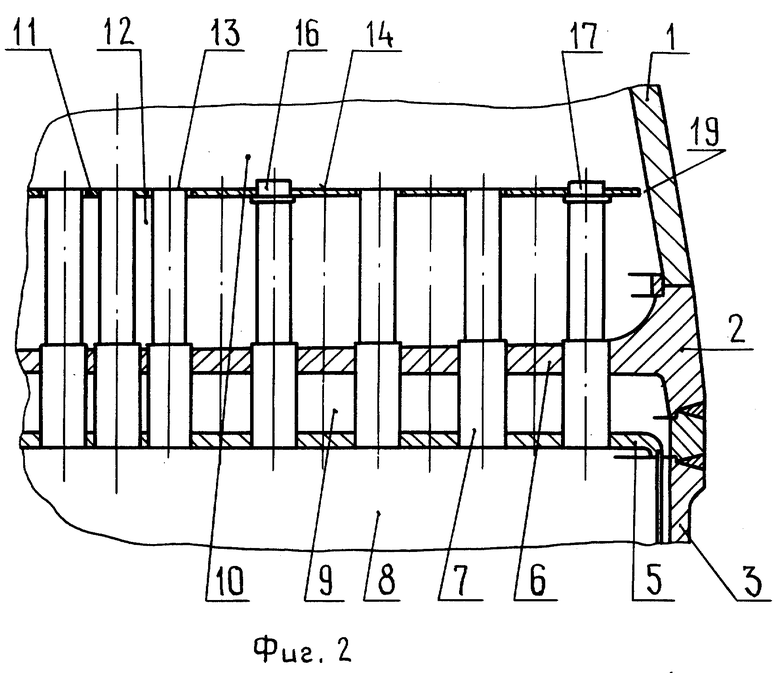

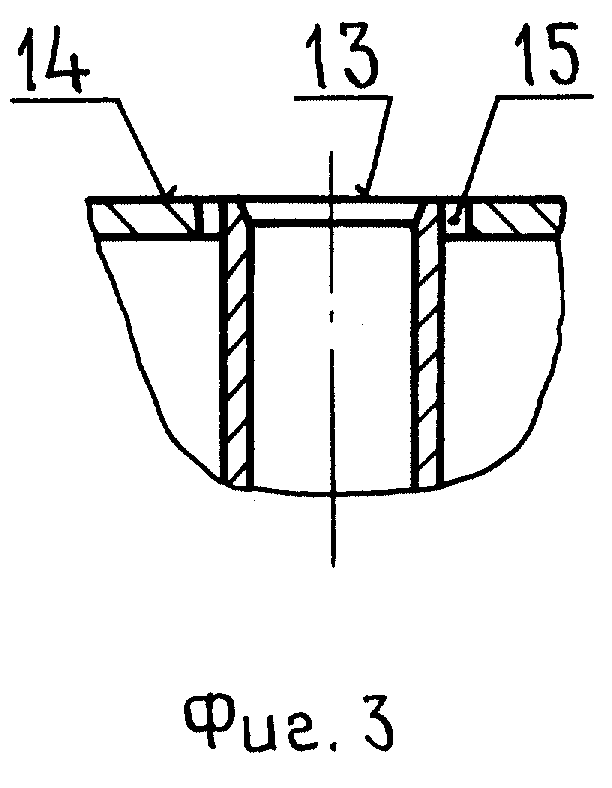

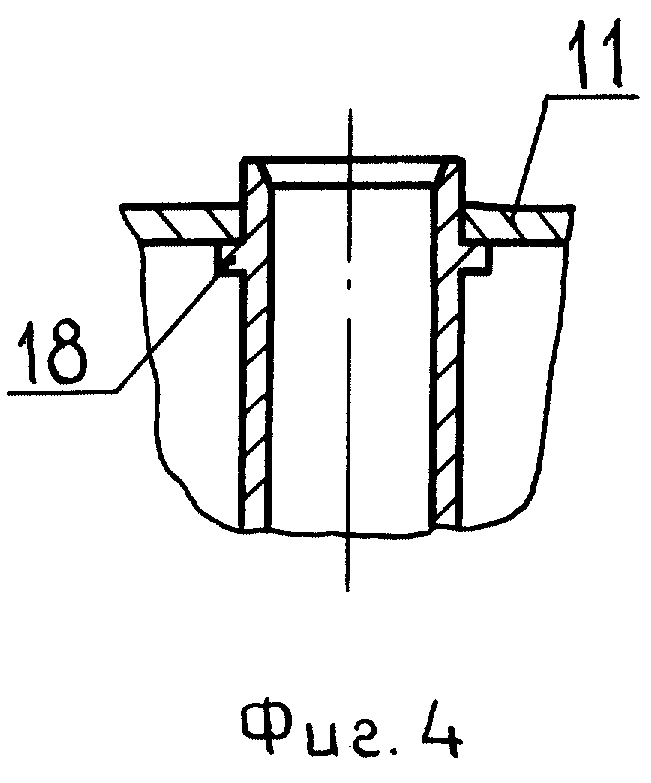

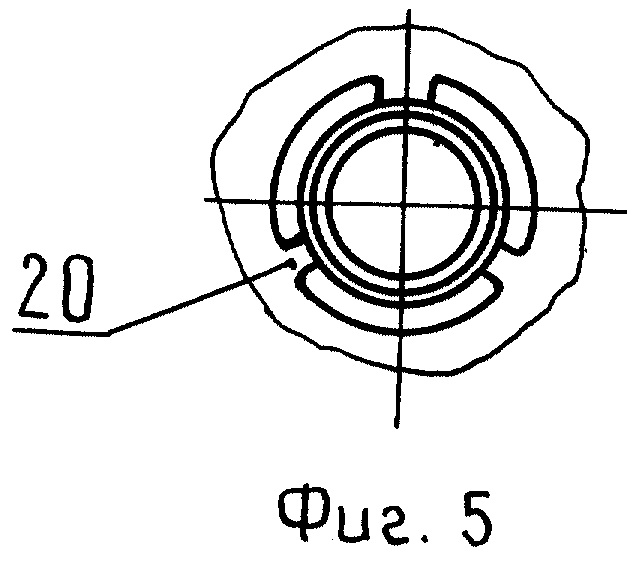

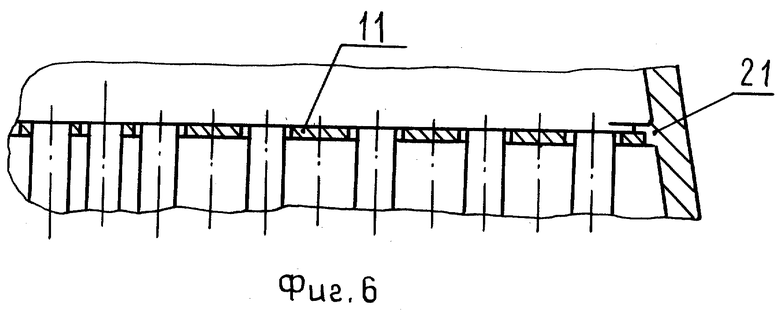

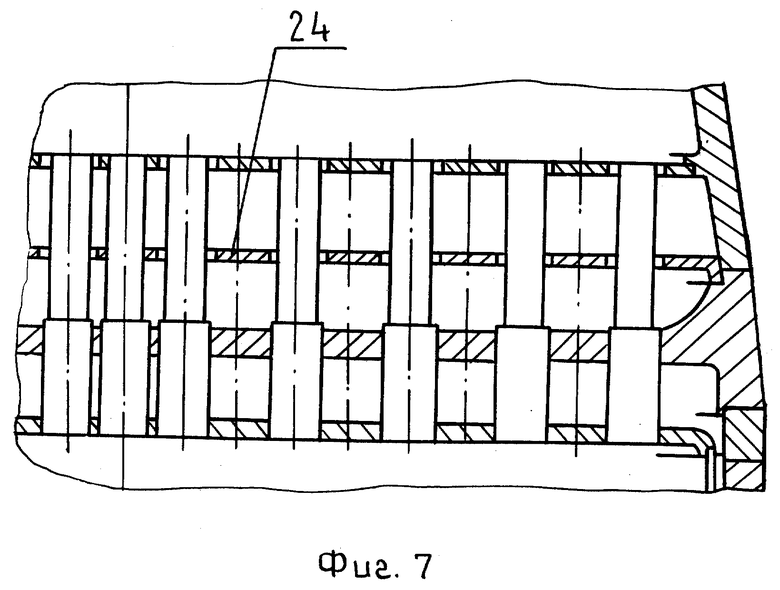

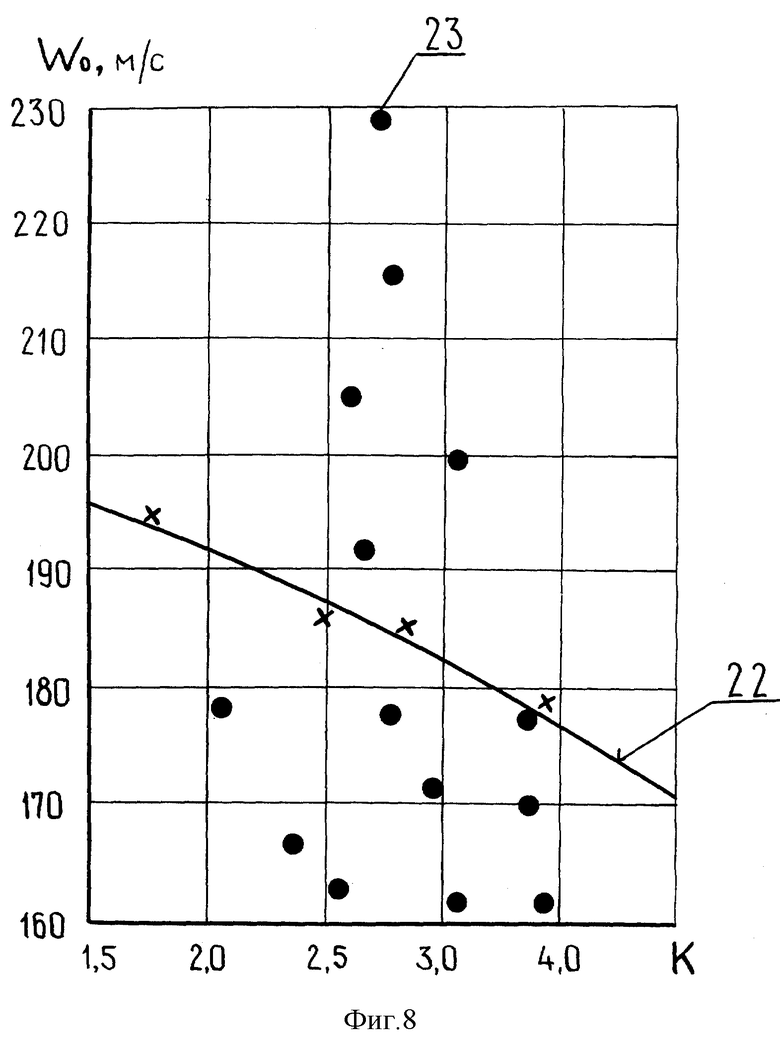

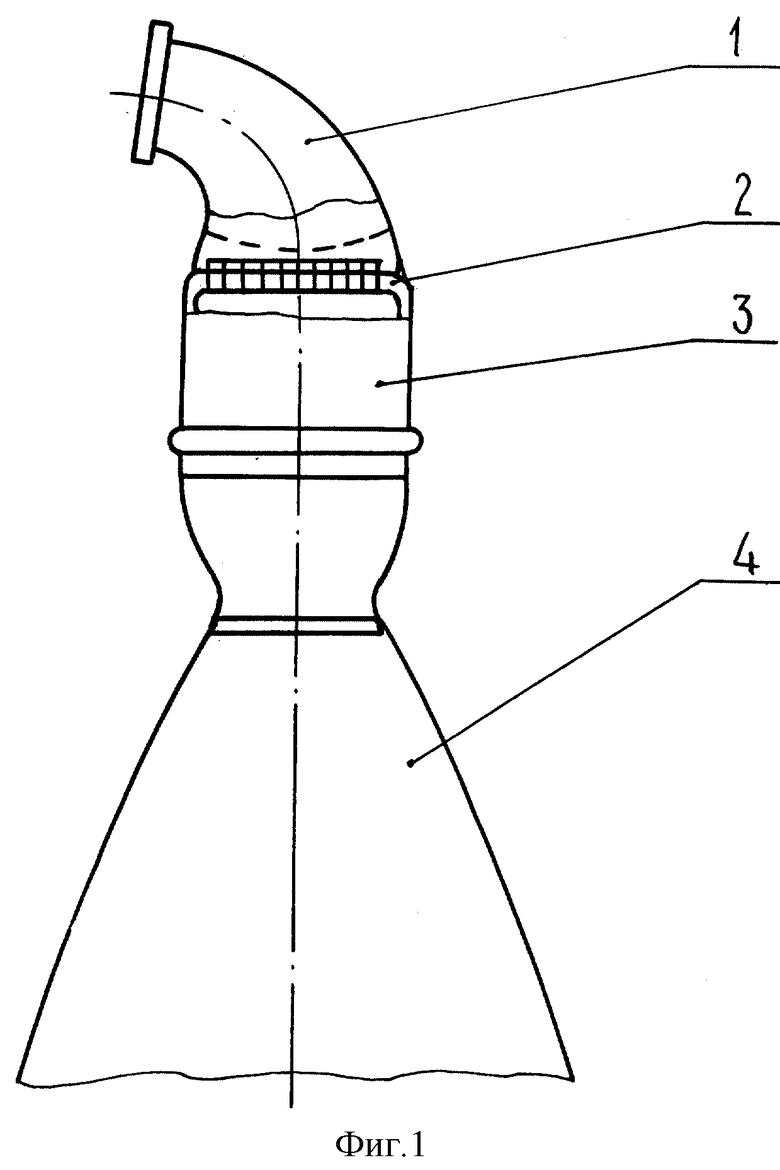

Сущность изобретения поясняется чертежами, где на фиг. 1 - представлен общий вид камеры сгорания ЖРД замкнутой схемы; на фиг. 2 - разрез форсуночного блока днищ с акустическим поглотителем и с примыкающими к блоку участками газовода и средней огневой части; на фиг. 3 - одна из газовых форсунок с кольцевым отверстием в диафрагме поглотителя; на фиг. 4 - одна из газовых форсунок с элементами крепления диафрагмы; на фиг. 5 - вариант исполнения диафрагмы; на фиг. 6 - другой вариант закрепления диафрагмы; на фиг. 7 - разрез блока днищ с примыкающими к нему двумя диафрагмами и на фиг. 8 - диаграмма устойчивости горения в ходе стендовых испытаний с акустическим поглотителем и без него.

Камера сгорания с акустическим поглотителем для ЖРД замкнутой схемы включает, по ходу движения генераторного газа, газовод 1, блок днищ 2, среднюю огневую часть 3 и скрепленное с ней сопло 4. Блок днищ 2 с газоводом 1 образует головку камеры и содержит огневое 5 и среднее днище 6, пронизанные газовыми или газожидкостными форсунками 7, выступающими над средним днищем. Огневое днище 5 отделяет полость 6 огневой части от полости 9 жидкого компонента топлива, например керосина, а среднее днище 6 отделяет полость 9 от полости 10 газовода и является основным силовым элементом блока днищ. Газожидкостные форсунки соединяют по газу полости 8 и 10. В конце газовода над блоком днищ установлена перфорированная диафрагма 11, образующая над средним днищем 6 резонансную полость 12 акустического поглотителя, причем входные торцы 13 форсунок пропущены через отверстия перфорации и расположены на уровне или несколько выше передней поверхности 14 диафрагмы 11 и форсунки образуют при этом кольцевые отверстия 15. Часть форсунок 7, например, на концентрических рядах 16 и 17 служит для закрепления в определенном осевом положении диафрагмы 11. При этом отверстие в перфорации выполнено по посадочному диаметру форсунки, а буртик 18 обеспечивает, например, при пайке, осевую фиксацию диафрагмы. Сама диафрагма 11 на стыке со стенкой газовода образует монтажный кольцевой зазор 19.

При наличии указанных выше элементов камеры сгорания акустический поглотитель в итоге состоит из комплекта старых - форсунок 7, стенок газовода 1 и новых - перфорированной диафрагмы 11 и резонансной полости 12.

Основные параметры акустического поглотителя определены из условия обеспечения равенства резонансной частоты fр поглотителя, частоте подаваемых колебании fк по известной формуле

где C - скорость звука в среде генераторного газа;

Fотв. - суммарная площадь соединительных кольцевых отверстий;

V - объем резонансной полости;

lотв. - длина соединительных отверстий в диафрагме.

Камера сгорания с акустическим поглотителем в составе ЖРД замкнутой схемы работает следующим образом. Генераторный газ, например окислительный, поступает в рабочую огневую полость 8 из полости 10 газовода 1 через газовые, однокомпонентные, или двухкомпонентные (газожидкостные) форсунки 7. Жидкий компонент, например керосин, поступает в полость 8 через однокомпонентные (условно не показаны), или двухкомпонентные форсунки 7 из полости 9. Возникающие в полости 8 при горении компонентов топлива колебания давления распространяются по каналам газовых форсунок в полость 10 газовода 1 и после многократных отражений от его стенок попадают на переднюю поверхность 14 диафрагмы 11 и через кольцевые каналы 15 - в резонансную полость 12 акустического поглотителя. Газ в соединительных отверстиях и в резонансной полости совершает колебательное движение. Амплитуда этих колебаний достигает максимального значения, когда частота колебаний в полости огневой части равна собственной частоте резонансного поглотителя и при этом происходит максимальное демпфирование колебаний. При этом вблизи концов соединительных отверстий устанавливаются стационарные вихревые кольца. Образование и распад вихревых колец составляет основной механизм диссипации волновой энергии. Мерой диссипации волновой энергии, в данном случае, оказывающей большое влияние на устойчивость горения, является акустическая проводимость поглотителя и форсунок. Максимальная проводимость поглотителя обеспечивается его настройкой на резонансную частоту, равную частоте акустических колебаний в огневой части, определяемой по приведенной ранее формуле.

Теоретические исследования показывают, что выполнение поглотителя в газоводе между форсунками с образованием кольцевых щелей вокруг форсунок увеличивает акустическую проводимость форсунок в (1 + ηnεn) раз, где ηn- акустическая проводимость поглотителя, а εn- проницаемость поглотителя, равная отношению суммарной площади соединительных кольцевых отверстий вокруг форсунок к лобовой площади диафрагмы.

Отсутствие стационарного газового потока в резонансной полости и в соединительных отверстиях обеспечивают достаточно точную настройку поглотителя по резонансной частоте. Закрепление диафрагмы поглотителя на консольных элементах части форсунок позволяет избежать в диафрагме каких-либо существенных силовых напряжений в процессе запуска или останова за счет свободного перемещения диафрагмы вместе с входными торцами форсунок.

В зависимости от конкретных условий при разработке камер сгорания возможны различные варианты исполнении. Так кольцевые отверстия 15 (фиг. 5) диафрагмы могут быть выполнены с опорными радиальными элементами или со стороны диафрагмы 11, или со стороны форсунок 7, которые позволяют уменьшить вибрации консольных участков форсунок.

Кроме того, диафрагма 11 (фиг. 6) может быть закреплена не на форсунках, а на прилегающей стенке 21 газовода 1, по всей ее периферии, или по ее части.

Такой вариант исполнения был проверен стендовыми испытаниями. На фиг. 8 показаны результаты этих испытаний по скорости окислительного газа W0 в газовых однокомпонентных форсунках и соотношению расходов компонентов через головку K. Кривая 22 представляет границу виброгорения без акустического поглотителя, по которой, например, виброгорение начинается при достижении скорости W0 = 185 м/с и K = 2,75. Сплошные точки 23 представляют собой устойчивую работу при наличии в конструкции акустического поглотителя. В частности, верхняя точка 23 представляет случай, когда получена устойчивая работа без признаков виброгорения при W0 = 230 м/с, т.е. запас устойчивости по сравнению с исходным вариантом был повышен на 45 м/с, (более чем на 24%).

В случае необходимости уменьшения осевой общей длины резонансной полости она может быть разделена, как минимум, на две части дополнительной перфорированной диафрагмой 24 (фиг. 7).

И затем диафрагму можно выполнять с дополнительными отверстиями по ее лобовой поверхности, расположенными между форсунками.

В зависимости от геометрии среднего днища и высот консольного выступания форсунок в сторону газовода перфорированные диафрагмы можно выполнять ступенчатой, сферической или другой формы.

Во всех этих вариантах размещение резонансной полости и ее конструктивное ограничение диафрагмой не требует дополнительного увеличения внешних габаритов головки и огневой части. Поглотитель конструктивно прост при минимальном количестве дополнительных деталей, не нарушает оптимального расположения форсунок на огневом днище и отработанной системы охлаждения камеры и обеспечивает необходимую устойчивость горения в широком диапазоне изменения рабочих параметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2168049C2 |

| ГАЗОГЕНЕРАТОР ЖРД | 1999 |

|

RU2179256C2 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ ЗАМКНУТОЙ СХЕМЫ | 1995 |

|

RU2141052C1 |

| ГАЗОГЕНЕРАТОР ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2000 |

|

RU2204732C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С ДОЖИГАНИЕМ | 1999 |

|

RU2173785C2 |

| ГАЗОТУРБИННЫЙ ПРИВОД ЖРД | 1999 |

|

RU2168051C2 |

| ГАЗОВОД ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2000 |

|

RU2186236C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ГРАНИЦЫ ПОЯВЛЕНИЯ НЕУСТОЙЧИВОСТИ РАБОЧЕГО ПРОЦЕССА В ГАЗОГЕНЕРАТОРЕ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2000 |

|

RU2186357C2 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ | 1996 |

|

RU2161756C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ И ЕЕ КОРПУС | 1999 |

|

RU2158841C2 |

Камера сгорания с акустическим поглотителем относится к ракетной технике и предназначена для использования, преимущественно, в жидкостных ракетных двигателях замкнутой схемы, и содержит газовод, среднюю огневую часть и между ними блок днищ с газовыми или газожидкостными форсунками. Форсунки соединяют по газу полость газовода с полостью огневой части. В газоводе над блоком днищ установлена перфорированная диафрагма. Перфорированная диафрагма образует резонансную полость акустического поглотителя. Входные торцы газовых форсунок расположены на уровне или выше передней поверхности диафрагмы. Такое исполнение обеспечивает надежную работу и устойчивость горения при малом количестве дополнительных деталей. 6 з.п. ф-лы, 8 ил.

| УСТРОЙСТВО ДЛЯ ДЕМПФИРОВАНИЯ КОЛЕБАНИЙ ГАЗА В КАМЕРЕ СГОРАНИЯ | 1991 |

|

RU2018018C1 |

| Устройство для демпфирования колебаний газа в камере сгорания | 1988 |

|

SU1576708A1 |

| КАМЕРА СГОРАНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2120560C1 |

| DE 34325607 A1, 13.02.1986 | |||

| Синтетический канат | 1977 |

|

SU727720A1 |

| US 3482397 A, 09.12.1969. | |||

Авторы

Даты

2000-12-27—Публикация

1999-01-25—Подача