Изобретение относится к области машиностроения, к механизмам передачи вращательного движения в герметично разделенные объемы, заполненные различными средами, и может найти применение, в частности, для передачи вращения от электродвигателя к валу насосного агрегата типа ГДМ, предназначенного для перекачки агрессивных, легковоспламеняющихся и горючих жидкостей и сжиженных газов, например, в оборудовании для добычи и транспортировки природного газа. Изобретение особенно предпочтительно при передаче высоких крутящих моментов.

В настоящее время для передачи вращения в герметично разделенные объемы используют магнитные муфты, в которых вращательный момент передается посредством взаимодействия двух полумуфт из магнитного материала, разделенных неподвижным герметичным экраном (см. Интернет-сайт ЗАО ГИДРОДИНАМИКА, www.gidrodinamika.ru). Такие муфты при высокой надежности герметизации и компактности сравнительно дороги, так как используют дорогие магнитные сплавы неодим-железо-бор и самарий-кобальт, а герметичный разделительный экран выполняется из немагнитных сплавов, в частности, титановых. Кроме того, магнитную муфту нельзя применять в условиях, в которых возможно появление магнитных частиц. Муфта имеет ограничения по передаваемым моментам вращения, обусловленные конечной величиной сил магнитного взаимодействия. Муфты требуют охлаждения и снабжены охлаждающим контуром. Как показал опыт эксплуатации магнитных муфт в оборудовании для перекачки газового конденсата, охлаждающий контур забивается тяжелыми фракциями и происходит перегрев муфты, сопровождающийся потерей работоспособности.

Известен герметичный ввод (патент RU №2057979, МПК F 16 J 15/52), содержащий установленные в отдельных корпусах ведущий и ведомый валы с эксцентриками на торцах. Эксцентрики чрез подшипники сопряжены с промежуточным плавающим элементом в форме стакана, открытый торец которого связан с корпусом герметизирующим рукавом из эластичного материала. Рукав упрочнен арматурой или пружиной, разгружающей рукав от крутящих усилий и избыточного давления. При простоте конструкции данный ввод имеет большой дисбаланс масс, делающий невозможным его применение при передаче высоких скоростей вращения. Кроме того, ввод имеет ограничения по составу разделяемых сред, т.е. не может использоваться с агрессивными, легковоспламеняемыми и горючими веществами или одним из них.

Аналогичный принцип с эксцентриками и плавающей шайбой использован в передаче с вакуумным уплотнением по патенту US №2119955, только в качестве барьерного элемента используются три радиально расположенных гофрированных стакана, которые позволяют шайбе совершать свое планетарное движение. В этом же патенте описана и другая разновидность передачи вращения с уплотнением. Здесь входной и выходной валы на торцах имеют торцевые кулачки в виде наклонных шайб, взаимодействующих через подшипники с промежуточным элементом - качающейся шайбой. Качающаяся шайба связана с корпусом гофрированным стаканом, который позволяет ей совершать качающееся движение, и является герметизирующим элементом. Схемы с гофрами, которые могут быть выполнены из металла, позволяют использовать их с любыми разделяемыми средами, в том числе агрессивными и легковоспламеняющимися. Основной недостаток таких схем состоит в больших габаритах гофра и большой амплитуде его перемещений, что уменьшает надежность герметизации и срок его службы. При больших перепадах давлений в герметизируемых объемах необходимо принимать меры для упрочнения гофра, но утолщение стенок снижает его подвижность.

Известны схемы с качающейся шайбой, в которых герметизирующий элемент выполнен в виде гибкой мембраны, соединяющей периметр шайбы с корпусом (патенты US 2545562, US 3049931, US 4403521). Здесь на торцах соединяемых валов выполнены кулачки в виде косых шайб. Для предотвращения осевого перемещения друг относительно друга валы посажены в корпусе с помощью радиально-упорных подшипников, которые должны выдерживать осевую нагрузку, соответствующую передаваемому моменту. Между кулачками расположена качающаяся шайба, взаимодействующая с ними через подшипники. Шайба связана с корпусом гибкой мембраной, герметично разделяющей объемы, в которых находятся валы. Поверхность мембраны значительно меньше поверхности гофра, поэтому при равной толщине она выдерживает больший перепад давлений. Основной недостаток таких мембранных механизмов заключается в сравнительно большой амплитуде колебаний мембраны, поэтому для повышения срока службы мембрана должна быть достаточно гибкой. Требование гибкости для большинства материалов вступает в противоречие с требованиями прочности мембраны, так как, например, для металлов гибкость повышается, а прочность падает с уменьшением толщины. В патенте US 2545562 мембрану делают из резины, поэтому описанный механизм имеет ограничения по разделяемым средам. В патенте US 3049931 для повышения гибкости при достаточной прочности мембраны выполнены многослойными, с центральным металлическим слоем и наружными слоями из пластиков. Однако это усложняет технологию изготовления мембран и увеличивает их стоимость.

Устройство для передачи момента в патенте US 5964676 содержит эксцентрик, выполненный только на одном из валов. На эксцентрике через подшипники свободно посажено планетарное зубчатое колесо, зацепляющееся с колесом внутреннего зацепления на втором из валов. Планетарное зубчатое колесо соединено с косым кривошипным валом, противоположный конец которого зацепляется с корпусом зубчатым зацеплением. Кривошипный вал в процессе работы устройства прецессирует относительно центра, лежащего в плоскости зацепления его с корпусом, а планетарное зубчатое колесо совершает сложное движение, складывающееся из планетарного плоскопараллельного и прецессии. Герметизирующая гибкая мембрана, соединяющая косой кривошип с корпусом, расположена в плоскости центра прецессии, и поэтому имеет небольшую амплитуду колебаний. В этом механизме момент вращения передается колесу внутреннего зацепления только при не вращающемся планетарном колесе. Зубчатое зацепление косого кривошипного вала разгружает мембрану от вращательных усилий. Основной недостаток описанного устройства заключается в невысоком кпд передачи, обусловленном трением в зубчатых зацеплениях планетарного колеса с колесом выходного вала и косого кривошипа с корпусом, а также в несбалансированности механизма.

В качестве прототипа выберем устройство для передачи вращения в изолированную область по патенту US 6119537. Устройство содержит корпус с двумя фланцами, в которых соосно на подшипниках установлены концы соединяемых валов. Концы валов выполнены с косыми кривошипами, причем косой кривошип одного из валов представляет собой наклонную шейку, а наклонная шейка второго косого кривошипа образует с валом плечо кривошипа. При такой геометрической конфигурации косых кривошипов их общая ось пересекает ось валов у конца первого вала. Шейки косых кривошипов связаны друг с другом шайбой, посаженной на кривошипы с помощью подшипников. При вращении валов шайба совершает прецессию относительно конца первого вала, т.е. совершает одновременно качающееся и плавающее движение. Периметр шайбы соединен с корпусом гибким герметизирующим элементом, который совершает такое же движение, как и качающаяся шайба. Из-за большой амплитуды этих перемещений гибкий элемент выполнен гофрированным в виде стакана или мембраны. Из-за трения качающаяся шайба будет испытывать действие момента вращения, который прикладывается к гофрированной мембране и может ее деформировать. Для разгрузки герметизирующего элемента шайба снабжена зубчатым венцом, зацепляющимся с зубчатым колесом на корпусе. Основные недостатки прототипа заключаются в невысокой прочности и низком сроке службы герметизирующей мембраны, а также в больших потерях энергии на трение зубьев в зубчатом зацеплении качающейся шайбы с корпусом, особенно учитывая тот факт, что шайба не только качается, но и совершает плавающее движение.

Таким образом, задачей изобретения является создание сравнительно простого, дешевого, экономичного и надежного механизма передачи вращения в герметичный объем. Технический результат, достигаемый изобретением, заключается в уменьшении до минимума амплитуды колебаний герметизирующей мембраны и в максимальной ее разгрузке от различных дополнительных усилий.

Для решения поставленной задачи муфта для передачи вращения в герметичный объем содержит следующую новую совокупность признаков. Соосные ведущий и ведомый валы установлены в корпусе на подшипниках. На концах обоих валов выполнены косые кривошипы с общей осью вращения, пересекающей ось вращения валов. Косые кривошипы связаны друг с другом штоком, свободно посаженным на кривошипы с помощью подшипников с возможностью осевого смещения. Шток имеет возможность прецессии и снабжен связью, обеспечивающей фиксацию центра прецессии в точке пересечения оси кривошипов с осью вращения валов. Шток в области центра прецессии соединен с корпусом гибкой, герметично разделяющей объемы корпуса плоской мембраной. Возможность осевого смещения штока и фиксация центра его прецессии в точке пересечения осей косых кривошипов и соединяемых валов обеспечивает разгрузку мембраны от осевых и радиальных усилий, вызванных как неточностями изготовления, так и передаваемым моментом вращения.

Прецессирующий шток можно выполнить в виде стержня, вставленного на подшипниках внутрь полых косых кривошипов на концах валов. При этом у подшипников вращается наружная обойма. Известно, что ресурс подшипника выше, если вращающейся деталью является внутренняя обойма. Поэтому для повышения ресурса работы подшипника шток лучше надеть на наклонные шейки косых кривошипов. Для этого шток, по меньшей мере, на концах выполнен полым.

Связи для фиксации центра прецессии штока могут быть обеспечены различными конструктивными элементами. В частности, это может быть связанный с корпусом диск, лежащий в плоскости, проходящей через центр прецессии, и соединенный со штоком универсальным шарниром. Шарнир не позволяет штоку в этом сечении совершать радиальные перемещения, а позволяет только угловые или небольшие осевые перемещения, чем и обеспечивается постоянная фиксация центра прецессии и совпадение его с точкой пересечения осей.

Того же результата можно добиться и другим способом. Центр прецессии свободного штока будет фиксирован, если по обе стороны от центра прецессии шток обкатывается по одинаковым коническим поверхностям. Для этого по обе стороны от центра прецессии размещены связанные с корпусом диски, имеющие отверстия конической формы, сквозь которые проходит шток. Угол конусности отверстий равен углу прецессии. Для уменьшения трения штока о поверхность отверстий на шток через подшипники надеты ролики, которыми он обкатывает указанные конические поверхности. Размер отверстий зависит от расстояния дисков от центра прецессии и должен обеспечивать контакт штока с конической поверхностью дисков и обкатное его движение в процессе прецессии.

Более надежна конструкция, в которой шток посредством подшипников установлен, по меньшей мере, в одном дополнительном косом кривошипе, выполненном в обойме, установленной в корпусе на подшипниках.

Возможен еще один вариант технической реализации условия, при котором центр прецессии штока зафиксирован в точке пересечения указанных выше осей. Для этого нужно, чтобы шток был связан с косыми кривошипами без возможности углового отклонения от их общей оси. Такую связь обеспечит посадка штока на или внутрь косых кривошипных валов с помощью двух разнесенных вдоль оси подшипников, т.е. консольная посадка штока.

Следует отметить, что приведенные здесь конструкции никоим образом не исчерпывают всех возможных вариантов решения проблемы фиксации центра прецессии штока в точке пересечения осей. Любая другая конструкция связи, обеспечивающей указанную выше функцию, не выходит за пределы сущности настоящего изобретения.

Большей нагрузочной способностью обладает вариант муфты, в котором концы штока выполнены диаметром большим, чем его диаметр в зоне крепления гибкой мембраны. Действительно, такое увеличение размеров концов штока позволяет использовать для его связи с кривошипами подшипники большего размера, которые обладают большей нагрузочной способностью.

Для обеспечения достаточной прочности гибкой мембраны, особенно при больших перепадах давления между разделяемыми объемами ее лучше всего выполнить из сплава с высоким коэффициентом относительного линейного растяжения, например из никелида титана, или демпфирующих сплавов на основе железа, алюминия, меди или никеля.

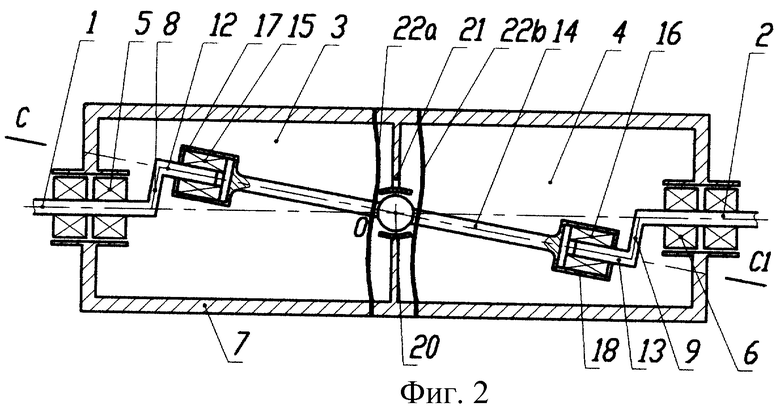

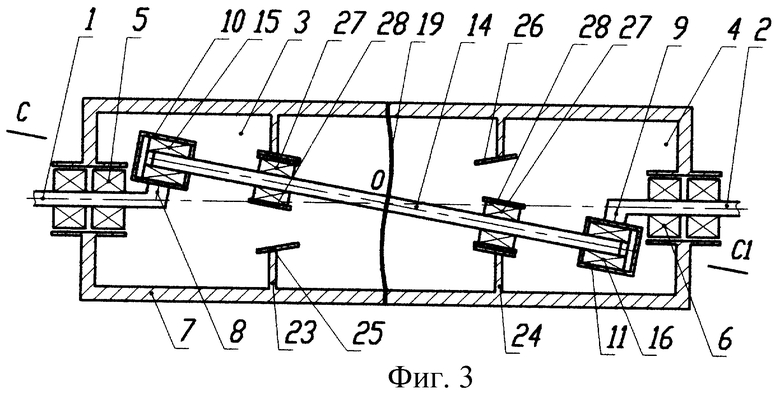

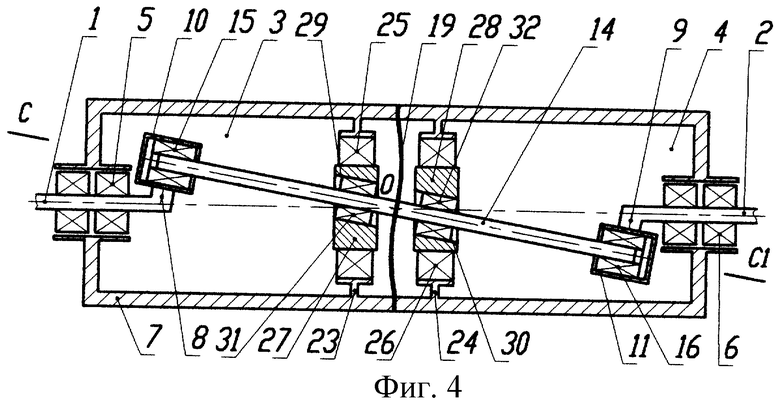

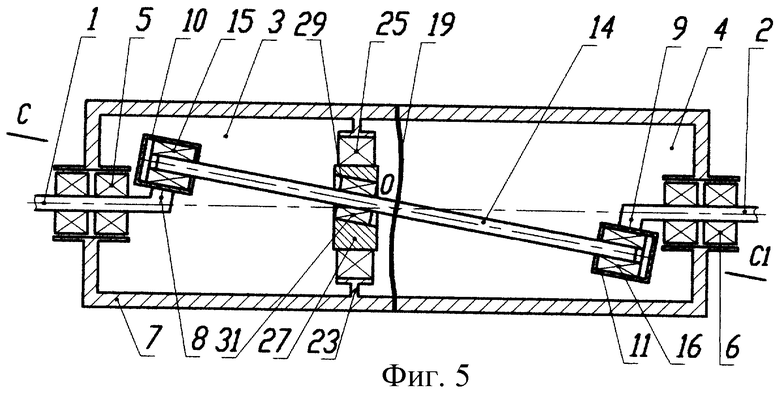

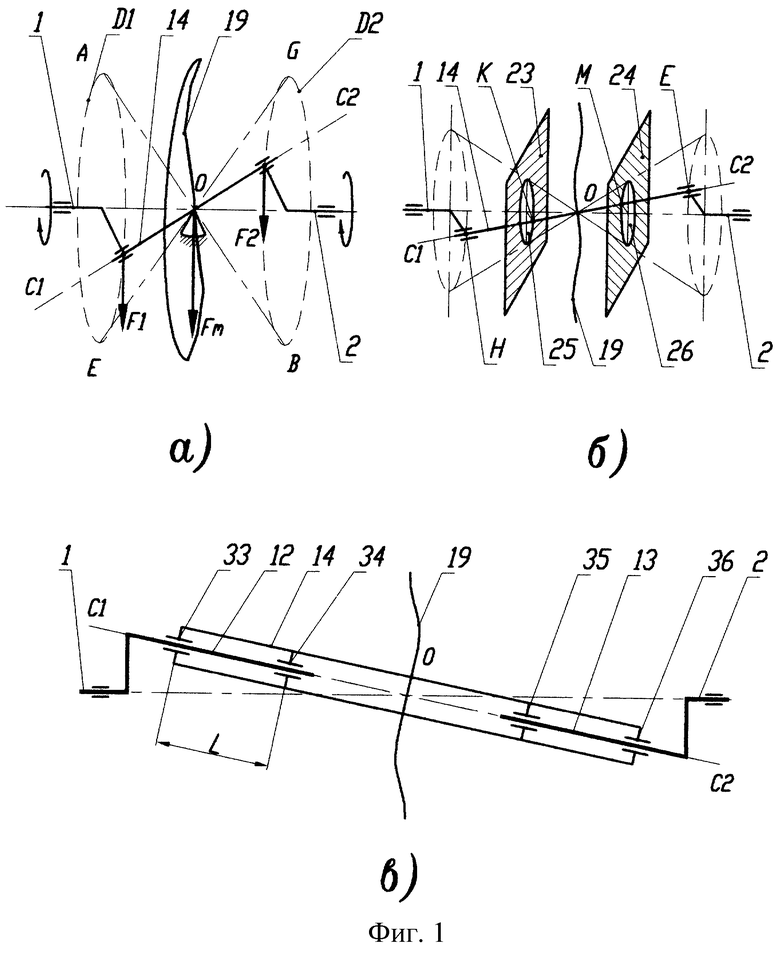

Изобретение иллюстрируется графическими материалами. На фиг.1 изображены схемы, поясняющие необходимость наложения на прецессирующий шток дополнительных связей. На фиг.2-8 в продольном сечении показаны схемы различных вариантов предлагаемого устройства. На фиг.9 приведен общий вид одного из вариантов муфты в разрезе.

Муфта передает крутящий момент от входного вала 1 к выходному валу 2, причем валы находятся в объемах 3 и 4, заполненных различными средами под разным давлением. Концы валов 1 и 2 крепятся на подшипниках 5 и 6, в корпусе 7. На концах валов выполнены косые кривошипы 8 и 9, с противоположно направленными плечами, имеющие общую наклонную ось СС1, пересекающуюся с общей осью валов 1 и 2 в точке О. Точка О расположена между концами валов 1 и 2, и лучше всего располагать ее посередине между валами. Косые кривошипы 8 и 9 валов 1 и 2 связаны друг с другом штоком 14 с помощью подшипников 15 и 16. Между концами штока и кривошипными валами оставлены небольшие осевые зазоры. При такой посадке шток 14 свободен во вращательном движении вокруг собственной оси, имеет небольшую осевую подвижность за счет осевых люфтов подшипников 15 и 16 и имеет возможность прецессии относительно центра прецессии, который должен совпадать с точкой О. В области центра прецессии шток 14 герметично соединен с корпусом гибкой мембраной 19. Мембрана герметично разделяет корпус на два объема 3 и 4.

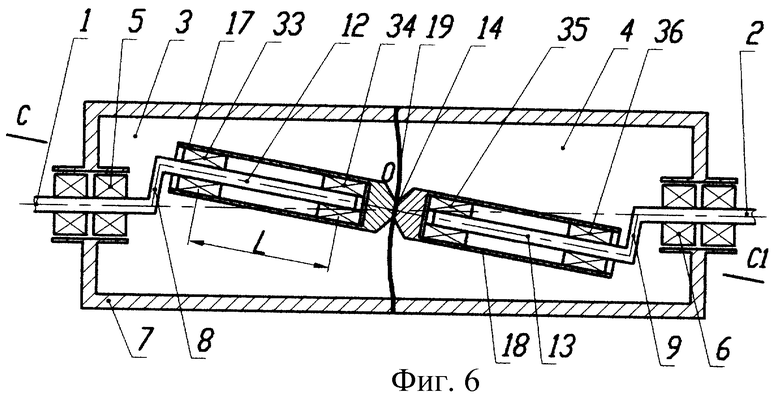

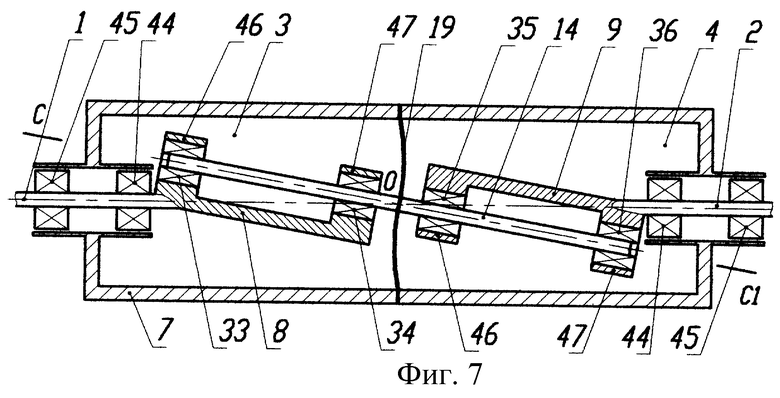

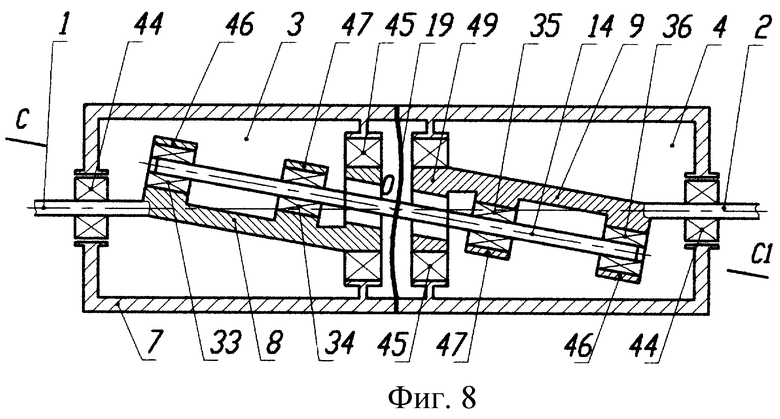

Различные варианты выполнения косых кривошипов и посадки штока показаны на различных фигурах. На фиг.3, 4 и 5 косые кривошипы выполнены полыми и представляют собой гнезда 10 и 11. На фиг.2, 6 и 9 косые кривошипы представляют собой наклонные шейки 12 и 13. На фиг.7 и 8 косые кривошипы образованы сквозными отверстиями в наклонных плечах 46 и 47 кривошипов. На фиг.3-5 шток в виде стержня своими концами посажен на подшипниках 15 и 16 в гнездах 10 и 11, или в сквозных отверстиях, как это показано на фиг.7 и 8. В конструкциях на фиг.2, 6 и 9 шток имеет полые концы 17 и 18 и с помощью подшипников 15 и 16 надет на наклонные шейки 12 и 13 кривошипных валов.

Для доказательства того, что требование наложения на шток дополнительных связей является существенным признаком, обратимся к фиг.1а, на которой показаны силы, действующие на шток в процессе работы муфты. Здесь буквами D1 и D2 обозначены окружности, которые описывают концы штока 14 при его прецессии, а стрелками показано направление их движения. Очевидно, что мгновенные скорости движения концов штока всегда направлены в противоположные стороны. Штриховые линии АВ, EG соответствуют различным положениям, которые шток занимает при полном обороте входного кривошипа. Сила действия входного кривошипа F1 и сила противодействия выходного кривошипного вала F2 приложены к разным концам штока, лежат в одной плоскости и направлены в одну сторону. Если шток не имеет никаких других связей, кроме мембраны, то со стороны штока на мембрану 19 будет действовать сила FM большая по величине, чем силы F1 и F2. Если эта сила будет превышать силу растяжения мембраны, то центр прецессии штока сместится от точки О, и в дальнейшем произойдет заклинивание штока. Для передачи нагрузки центр прецессии штока не должен смещаться от точки пересечения общей оси кривошипов СС1 с осью вращения валов. Но в любом случае сила FM будет дополнительно нагружать гибкую мембрану 19, что крайне нежелательно с точки зрения ее прочности. Для разгрузки мембраны на шток необходимо наложить одну или несколько дополнительных связей либо с корпусом устройства, либо с косыми кривошипами. Например, на фиг.1а схематически показана дополнительная связь штока с корпусом в точке О. Эта связь не должна мешать угловому перемещению штока и должна допускать небольшое смещение штока вдоль собственной оси, необходимое для самоустановки штока после его сборки, чтобы компенсировать погрешности изготовления. Таким условиям удовлетворяет универсальный шарнир или шаровая синхронная муфта 20, изображенная на фиг.2. Шарнир соединяет шток 14 с диском 21, закрепленным в корпусе 7. Гибкая мембрана в этом случае расположена в непосредственной близости от диска, и ее лучше выполнить из двух параллельных мембранных элементов 22а и 22б по обе стороны от центра прецессии. Хотя вполне работоспособна конструкция и с одной мембраной.

На фиг.1б показана схема, а на фиг.3 - конструкция связи штока 14 с корпусом 7 двумя дисками 23 и 24, закрепленными в корпусе по обе стороны от центра прецессии. В центре дисков выполнены отверстия 25 и 26 конической формы. Конические поверхности отверстий служат опорными поверхностями для штока 14. Для уменьшения трения на штоке 14 в месте его контакта с дисками 23 и 24 на подшипниках 27 надеты ролики 28. Как видно из схемы на фиг.1б, положение штока, изображенного отрезком НЕ, фиксируется в пространстве точками его опоры (точки К и М) о края отверстий в дисках 23 и 24. На фиг.4 связи штока 14 с корпусом обеспечиваются также двумя дисками 23 и 24. Для этого в дисках 23 и 24 на подшипниках 25 и 26 установлены обоймы 27 и 28 с внутренними наклонными отверстиями 29, 30. В этих отверстиях на подшипниках 31 и 32 установлен шток 14. Такая связь штока 14 с корпусом сложнее, чем в конструкции на фиг.3, но зато более надежна. Для невысоких нагрузок шток можно связать с корпусом только одной связью. На фиг.5 показана конструкция, где шток 14 связан с одним корпусным диском 23 обоймой 27 и подшипниками 25 и 31.

Фиг.1в и фиг.6 и 7 иллюстрируют варианты муфты, в которой ось штока жестко фиксирована с осью кривошипного вала с высокой точностью. Для этого полый шток 14 или шток с полыми концами, выполненными в виде стаканов 17 и 18, посажен на наклонные шейки 12 и 13 косых кривошипов 8 и 9 с помощью пары разнесенных вдоль оси подшипников 33-34 и 35-36. Очевидно, что чем больше передаваемый момент вращения, тем на большее расстояние L друг от друга должны быть разнесены подшипники 33 и 34, а также подшипники 35 и 36. Такая консольная посадка штока обеспечит совпадение оси штока с осью С1С2 косого кривошипа и, следовательно, фиксированное положение центра прецессии в точке О. На фиг.7 муфта отличается только посадкой штока 14 внутрь сквозных отверстий кривошипов 8 и 9. В вариантах конструкций с консольной посадкой штока увеличивается нагрузка на подшипники, удерживающие концы валов в корпусе, поэтому их целесообразно выполнить сдвоенными, как это показано на фиг.7 (подшипники 44 и 45). В муфте на фиг.8 уменьшены осевые габариты за счет того, что концы 46 и 47 валов 1 и 2 установлены в подшипниках 45, вынесенных внутрь корпуса.

Как следует из схем на фиг.1, при фиксированном положении центра прецессии штока 14 в точке О мембрана 19 во всех случаях нагружена только силой деформации, вызываемой колебаниями мембраны в процессе прецессии штока. Все остальные силы компенсируются дополнительными связями штока с корпусом или кривошипами. Амплитуда колебаний гибкой мембраны тем меньше, чем ближе окружность крепления мембраны 19 со штоком 14 к неподвижному центру прецессии, т.е. зависит от диаметра штока. В описанном устройстве диаметр штока можно выбрать минимальным для данной нагрузки, он будет сравним с диаметром соединяемых валов.

Поскольку амплитуда колебаний невелика, то появляется возможность выполнить мембрану из металла, не прибегая к ее гофрированию. Плоская металлическая мембрана вполне способна выдерживать те небольшие крутящие моменты, которые возникают из-за остаточных сил трения в подшипниках. Повышенным числом рабочих циклов изгиба обладают мембраны из новых сплавов с высоким коэффициентом относительного удлинения. В настоящее время известно большое количество сплавов, имеющих коэффициент относительного линейного растяжения 2% и более (вплоть до 15%). К ним относятся никелид титана (см. В.Хачин, В.Пушин, В. Кондратьев “Никелид титана. Структура и свойства” М., “Наука”, 1992), имеющий коэффициент растяжения 2%. Известны также демпфирующие сплавы на основе меди, алюминия и никеля, а также наиболее экономичные демпфирующие сплавы на основе железа с добавками алюминия, марганца и др. элементов с коэффициентом линейного растяжения, достигающим 15% (см. патент RU 2158318, а также Каталог выставки PromExpoIntellect, http://www.archimedes/ru). Кроме того, мембрана может быть изготовлена сменной, что еще более увеличивает срок службы муфты.

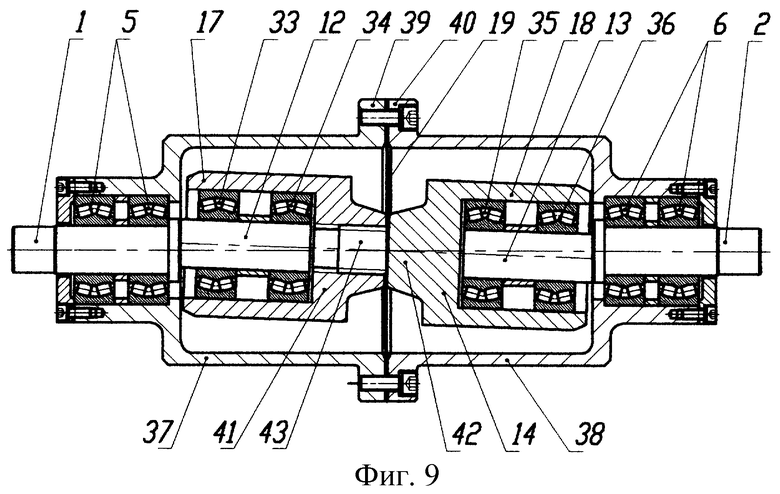

Изображенная на фиг.9 муфта разработана для насосного агрегата ГДМ-12. Корпус состоит из двух частей 37 и 38, соединяемых друг с другом фланцами 39 и 40. Между фланцами герметично зажата мембрана 19, представляющая собой диск из гибкого материала с отверстием в центре. Концы штока 14 выполнены полыми, в виде стаканов 17 и 18. Для крепления мембраны к штоку 14 последний выполнен из двух отдельных деталей 41 и 42, соединяемых друг с другом резьбовым соединением 43. Мембрана 19 зажата между деталями 41 и 42, обеспечивая герметичное соединение ее со штоком. Концы соединяемых валов 1 и 2 посажены в корпусе на подшипниках 5 и 6 и имеют косые кривошипы с наклонными шейками 12 и 13. Ось косых кривошипов пересекает ось валов 1 и 2 в точке О, лежащей в плоскости мембраны. Шток 14 стаканами 17 и 18 надет на наклонные шейки 12 и 13 с помощью подшипников 33-34 и 35-36, которые разнесены друг от друга вдоль оси. Небольшая подвижность штока 14 вдоль оси, обеспечиваемая посадкой подшипников 33, 34, 35 и 36, позволяет штоку самоустанавливаться относительно мембраны, компенсируя неточности изготовления и устраняя напряжения в мембране при сборке.

Муфта работает следующим образом. Вращение входного вала 1, расположенного в объеме 3 с одной средой, преобразуется в прецессию косого кривошипа 8 относительно точки О - точки пересечения его оси с осью валов 1 и 2. Прецессия кривошипа 8 повлечет за собой аналогичное движение связанного с ним штока 14, которое при совпадении центров прецессии кривошипа 8 и штока 14 вызовет синхронную прецессию кривошипа 9. Благодаря свободной (с помощью подшипников 15 и 16) посадке штока 14 на косые кривошипы 8 и 9 шток не будет вращаться вокруг собственной оси. Это позволяет герметично соединить его с корпусом 7 упругой мембраной 19, амплитуда колебаний которой будет тем меньше, чем меньше диаметр штока. Осевая подвижность штока обеспечивается осевыми люфтами подшипников 15, 16, 31, 32, 33, 34, 35 и 36. Она позволяет штоку 14 самоустанавливаться в процессе работы относительно плоскости крепления мембраны. Для уменьшения нагрузки на элементы конструкции при передаче одного и того же крутящего момента необходимо увеличивать плечо действующей силы. Плечом является плечо косого кривошипного вала, которое при одном и том же угле прецессии тем больше, чем больше расстояние вдоль оси штока 14 от центра прецессии до места его крепления к косому кривошипу. В прототипе увеличение плеча приводит к увеличению амплитуды качающейся шайбы и мембраны. Увеличение осевых размеров устройства никоим образом не влияет на условия работы мембраны. Одним из основных напряженных по нагрузке узлов являются подшипники, нагрузочную способность которых можно увеличить, увеличивая их размер. Для этого необходимо увеличить диаметр концов штока, не изменяя его диаметра в плоскости центра прецессии и не меняя условий работы мембраны. Таким образом, в предлагаемом устройстве диаметр прецессирующего штока в плоскости крепления мембраны можно сделать минимальным для передаваемой нагрузки, сравнимым с диаметрами соединяемых валов. Уменьшение диаметра приближает окружность соединения мембраны со штоком к центру прецессии, т.е. к неподвижной точке. Естественно, что это уменьшает амплитуду колебаний мембраны и увеличивает срок ее службы. Еще более высоким будет срок службы мембраны, выполненной из сплава с высоким показателем относительного удлинения. Малая амплитуда колебаний мембраны позволяет выполнить ее более жесткой, способной выдерживать крутящий момент, вызываемый силами трения в подшипниках. По сравнению с прототипом отпадает необходимость в зубчатом зацеплении промежуточного прецессирующего элемента с корпусом.

Таким образом, предлагаемая муфта успешно решает задачу создания простого, дешевого и надежного устройства для передачи вращения в герметично разделенные объемы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИФФЕРЕНЦИАЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ СКОРОСТИ (ЕГО ВАРИАНТЫ) | 2001 |

|

RU2198330C2 |

| ПЕРЕДАЮЩИЙ УЗЕЛ С КАЧАЮЩЕЙСЯ ШАЙБОЙ (ВАРИАНТЫ) И ДИФФЕРЕНЦИАЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ СКОРОСТИ НА ЕГО ОСНОВЕ (ВАРИАНТЫ) | 2001 |

|

RU2267673C2 |

| ДИФФЕРЕНЦИАЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ СКОРОСТИ "РЕДУКТОР-ПОДШИПНИК" | 2001 |

|

RU2179272C1 |

| МУФТА ДЛЯ ПЕРЕДАЧИ ВРАЩЕНИЯ В ГЕРМЕТИЧНЫЙ ОБЪЕМ | 2003 |

|

RU2252346C2 |

| ПРОПУЛЬСИВНЫЙ КОМПЛЕКС ТОРПЕДЫ, СПОСОБ РАБОТЫ И ВАРИАНТЫ ДВИЖИТЕЛЯ | 2020 |

|

RU2757339C1 |

| ФРИКЦИОННО-ПЛАНЕТАРНЫЙ МЕХАНИЗМ С КОСОЙ ШАЙБОЙ И БЕССТУПЕНЧАТАЯ ПЕРЕДАЧА НА ЕГО ОСНОВЕ | 2000 |

|

RU2179671C1 |

| КОМБИНИРОВАННЫЙ ПРИВОД ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА ОТ ЭЛЕКТРОДВИГАТЕЛЯ И/ИЛИ ОТ РУЧНОГО УСИЛИЯ (ВАРИАНТЫ) | 2002 |

|

RU2226633C1 |

| ПОРШНЕВОЙ ДВИГАТЕЛЬ САХАРНОВА | 1997 |

|

RU2125162C1 |

| Механизм преобразования возвратно-поступательного движения поршней во вращательное движение вала в аксиальных машинах | 2021 |

|

RU2764854C1 |

| СООСНЫЙ РЕДУКТОР | 2013 |

|

RU2529943C1 |

Муфта для передачи вращения в герметичный объем относится к области машиностроения, к механизмам передачи вращательного движения в герметично разделенные объемы и может найти применение, в частности, для передачи вращения от электродвигателя к валу насосного агрегата типа ГДМ, предназначенного для перекачки агрессивных легковоспламеняющихся и горючих жидкостей и сжиженных газов, например, в оборудовании для добычи и транспортировки природного газа. Технический результат, достигаемый изобретением, заключается в уменьшении до минимума амплитуды колебаний герметизирующей мембраны, что значительно увеличивает срок ее службы. Муфта представляет собой корпус, в котором через подшипники посажены концы соединяемых валов. На концах соединяемых валов выполнены косые кривошипы, общая ось которых пересекается с осью соединяемых валов. Косые кривошипы связаны друг с другом прецессирующим штоком, посаженным на косые кривошипные валы с помощью подшипников. Шток имеет дополнительную связь либо с корпусом, либо с косыми кривошипами. Связь предназначена для фиксации центра прецессии штока в точке пересечения осей. Прецессирующий шток в плоскости, проходящей через центр прецессии, соединен с корпусом гибкой мембраной, герметично разделяющей объемы корпуса. 8 з.п. ф-лы, 9 ил.

| US 6119537 А, 19.09.2000 | |||

| СПОСОБ ФОРМИРОВАНИЯ РАДИОПОГЛОЩАЮЩИХ ТОПОЛОГИЙ НА НОСИТЕЛЯХ | 2013 |

|

RU2545562C2 |

| US 4403521 А, 13.10.1983 | |||

| ГЕРМЕТИЧНЫЙ ВВОД | 1993 |

|

RU2057979C1 |

| US 3049931 А, 21.08.1962 | |||

| СПОСОБ ПОЛУЧЕНИЯ (S)-КЕТОПРОФЕНА | 1992 |

|

RU2119955C1 |

Авторы

Даты

2004-08-27—Публикация

2003-03-27—Подача