Изобретение относится к области цветной металлургии, в частности к проектированию и эксплуатации рудно-термических электропечей, работающих с погружением электродов в расплав перерабатываемого материала, и может быть также использовано в черной металлургии и химической промышленности.

Известна обеднительная электропечь для переработки шлаков, футерованная огнеупором, с электродами, подключенными к источнику переменного тока, рабочие концы которых находятся на некотором расстоянии от подины (Серебряный Я.Л. Электроплавка медно-никелевых руд и концентратов. - М.: Металлургия, 1974, с.233-237).

Недостатком известной конструкции является низкая производительность вследствие повышенных потерь ценных компонентов со шлаком и избыточного настылеобразования на подине печи.

Наиболее близким аналогом к заявляемому изобретению является электропечь для переработки техногенного сырья, включающая корпус с боковыми стенками, загрузочные устройства, электроды, объединенные в группы, одна из которых установлена на подину печи и подключена к одному полюсу источника тока, а другая группа погружена в расплав перерабатываемого сырья и подключена к противоположному полюсу источника тока, при этом электроды разной полярности установлены через один (патент РФ №1704536, МПК F 27 В 3/08, опубл. 26.08.93).

Существенным недостатком известной конструкции печи является ее низкая надежность в случае переработки в ней материалов, содержащих легкие металлы.

Экспериментально было установлено, что в случае переработки в данной электропечи материалов, содержащих легкие металлы (например, алюминий), последние накапливаются в слое на поверхности расплава перерабатываемого материала, что может привести к короткому замыканию между электродами разной полярности и выходу из строя установки в результате срабатывания максимально-токовой защиты.

Заявляемое изобретение направлено на повышение надежности работы электропечи постоянного тока, используемой для переработки техногенного сырья, содержащего тяжелые и легкие цветные металлы - забалансовых и труднообогатимых полиметаллических руд, текущих и накопленных нецелевых промежуточных продуктов (шлаков, шламов, клинкеров и др.) с высоким содержанием ценных компонентов, а также вторичного сырья и практически любых отходов с отгонкой летучих и переводом нелетучих ценных компонентов в донную фазу.

Для достижения отмеченного выше технического результата в электропечи для переработки техногенного сырья, включающей корпус с боковыми стенками, загрузочные устройства, электроды, объединенные в группы, одна из которых установлена на подину печи и подключена к одному полюсу источника тока, а другая группа погружена в расплав перерабатываемого сырья и подключена к противоположному полюсу источника тока, при этом электроды разной полярности установлены через один, в соответствии с заявляемым изобретением между электродами разной полярности установлены закрепленные на боковых стенках печи вертикальные перегородки, выполненные из неэлектропроводящего материала, нижняя часть которых погружена в расплав перерабатываемого техногенного сырья.

Сущность изобретения заключается в следующем.

Проведенные экспериментальные исследования показали, что установка закрепленных на боковых стенках электропечи вертикальных перегородок, выполненных из неэлектропроводящего материала, нижняя часть которых погружена в расплав перерабатываемого сырья, исключает протекание токов короткого замыкания по слою легкого металла, находящегося на поверхности расплава, что существенно повышает надежность работы печи в случае переработки материалов, содержащих как тяжелые, так и легкие ценные металлы, расширяя тем самым область применения электропечи постоянного тока.

Для каждого технологического процесса взаимное расположение групп электродов разной полярности, количество электродов в группе, размеры и конструктивные особенности корпуса печи, электродов и неэлектропроводящих перегородок, включая способы крепления последних к корпусу печи и их охлаждения, и другие параметры, определяются экспериментально и расчетом исходя из условий максимального суммарного экономического эффекта от извлечения ценных компонентов техногенного сырья, что составляет предмет ноу-хау для заявляемого изобретения.

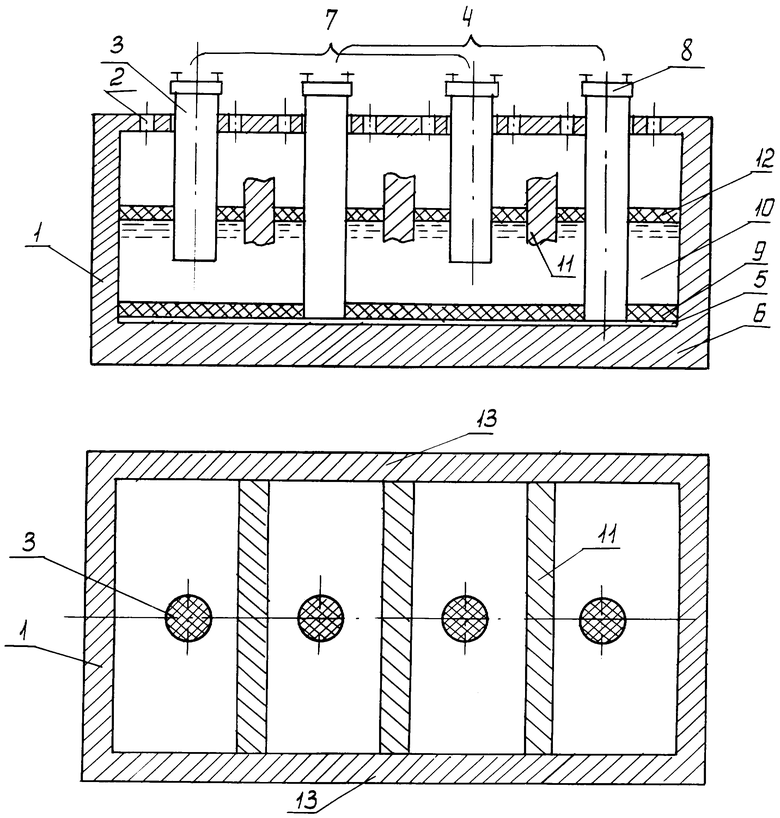

Сущность заявляемого изобретения поясняется чертежом, где показана заявляемая электропечь для переработка техногенного сырья. Печь содержит футерованный корпус 1, загрузочные устройства 2, электроды 3, из которых одна группа 4 установлена на уплотненной в результате предварительного ошлакования новой печи защитной настылью 5 подине 6 и подключена к одному полюсу источника тока, например к положительному, а другая группа электродов 7 подключена к другому полюсу, например к отрицательному. Потенциал на электроды подается через контактные щеки 8 источника питания. Концы электродов группы 4 погружены в слой металла или штейна 9 на подине печи, а электроды группы 7 погружены в расплав 10 перерабатываемого техногенного сырья. Между электродами разной полярности установлены вертикальные перегородки 11, выполненные из неэлектропроводящего материала, например из огнеупора марки ХМ, пересекающие слой легкого металла 12. Перегородки 11, нижняя часть которых погружена в расплав 10, закреплены на боковых стенках 13 печи.

Печь работает следующим образом.

После набора расплава 10 перерабатываемого техногенного сырья на электроды через контактные щеки 8 подают напряжение постоянного тока, величину которого регулируют и подбирают таким образом, чтобы при заданной мощности обеспечить поддержание на подине 6 уплотняющей настыли 5 и исключить избыточное настылеобразование, препятствующее нормальной работе печи. При данном составе шлака этим определяется положение электродов группы 7 в рабочем пространстве печи по вертикали. В ванну загружают восстановитель, например кокс, способствующий восстановлению металлов из окислов химическим путем. В установившемся режиме электрический ток между электродами 4 и электродами 7 протекает через расплав 10 преимущественно по следующему пути: электроды 4 - слой металла или штейна 9 - электроды 7.

Химически восстанавливаемый металл (или штейн) накапливается в расплавленном состоянии в слое 9. При этом легкие металлы накапливаются на поверхности расплава 10, образуя слой 12. Часть восстановленного метала остается в расплаве в химически растворенном состоянии и в виде механической взвеси.

При протекании постоянного тока через расплав 10 перерабатываемого техногенного сырья происходит его обеднение, с одной стороны, вследствие электролитического выделения металла из химического раствора, а с другой - в результате направленного действия электрического поля на заряженные капли металла (или штейна) и их переноса к одному из электродов.

Закрепленные на боковых стенках 13 печи вертикальные перегородки 11, выполненные из диэлектрика, нижняя часть которых погружена в расплав 10, пересекают слой легкого металла 12, накапливаемого на поверхности расплава 10, и тем самым позволяют избежать короткого замыкания системы, которое может возникнуть вследствие протекающих по слою 12 токов короткого замыкания и привести к выходу из строя всей системы.

Проверку устройства проводили на шестиэлектродной закрытой прямоугольной обеднительной печи номинальной мощностью 250 кВА с электродами диаметром 100 мм, расположенными по длинной оси ванны. На боковых стенках печи закреплены вертикальные перегородки, выполненные из водоохлаждаемых кессонов с огнеупорной обмазкой из хромомагнезита, имеющие размеры 700×200×70 мм; нижняя часть перегородок погружена в расплав перерабатываемого техногенного сырья. Переработке подвергали конвертерный шлак состава, мас.%: меди - 5,8; свинца - 3,8; цинка - 4,1; железа - 29,0; диоксида кремния – 29,9; оксида кальция - 8,5; остальное - кислород и прочие, а также дробленый поршневой алюминиевый лом, содержащий 98% металлов.

Продолжительность работы печи составила 48 час.

В результате плавки был получен:

штейн состава, мас.%: меди - 52,2; свинца - 5,0; цинка - 1,3; железа - 20,1;

сплав состава, мас.%: меди - 1,67; кремния - 10,2; железа - 0,63; цинка - 0, 38; магния - 0,59; марганца - 0,26; остальное - алюминий;

отвальный шлак состава, мас.%: меди - 0,43; свинца - 0,55; цинка - 1,6; железа - 27,0; диоксида кремния - 35,2; оксида кальция - 10,2, остальное - кислород и прочие.

Проведенные испытания подтвердили оптимальность и высокую надежность работы заявляемой конструкции печи, позволяющей перерабатывать материалы, содержащие как тяжелые, так и легкие металлы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО СЫРЬЯ | 2003 |

|

RU2235256C1 |

| ЭЛЕКТРОПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО СЫРЬЯ | 2003 |

|

RU2235257C1 |

| ЭЛЕКТРОПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВ | 1996 |

|

RU2088869C1 |

| Электропечь для переработки шлаков | 1989 |

|

SU1704536A1 |

| ЭЛЕКТРОПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВ | 2003 |

|

RU2235255C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКОВ В ЭЛЕКТРОПЕЧИ | 1995 |

|

RU2088680C1 |

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ В ЖИДКОЙ ВАННЕ | 1995 |

|

RU2090811C1 |

| АГРЕГАТ ДЛЯ ПЕРЕРАБОТКИ МЕДНО-ЦИНКОВЫХ И СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2236659C1 |

| ДУПЛЕКС-ПЕЧЬ ДЛЯ ВЫПЛАВКИ МАРГАНЦЕВЫХ СПЛАВОВ ИЗ ЖЕЛЕЗОМАРГАНЦЕВЫХ БЕДНЫХ РУД И КОНЦЕНТРАТОВ И ТЕХНОГЕННЫХ ОТХОДОВ МЕТАЛЛУРГИИ | 2008 |

|

RU2380633C1 |

| Электропечь для обеднения шлаков | 1990 |

|

SU1705380A1 |

Изобретение относится к области цветной металлургии, в частности к проектированию и эксплуатации рудно-термических электропечей, работающих с погружением электродов в расплав перерабатываемого материала, и может быть также использовано в черной металлургии и химической промышленности. Электропечь включает корпус с боковыми стенками, загрузочные устройства, электроды, объединенные в группы, одна из которых установлена на подину печи и подключена к одному полюсу источника тока, а другая группа погружена в расплав перерабатываемого техногенного сырья и подключена к противоположному полюсу источника тока, при этом электроды разной полярности установлены через один, кроме того, между электродами разной полярности установлены закрепленные на боковых стенках печи вертикальные перегородки, выполненные из неэлектропроводящего материала и погруженные в расплав перерабатываемого техногенного сырья. Заявляемое изобретение направлено на повышение надежности работы электропечи постоянного тока, используемой для переработки техногенного сырья, содержащего тяжелые и легкие цветные металлы - забалансовых и труднообогатимых полиметаллических руд, текущих и накопленных нецелевых промежуточных продуктов (шлаков, шламов, клинкеров и др.) с высоким содержанием ценных компонентов, а также вторичного сырья и практически любых отходов с отгонкой летучих и переводом нелетучих ценных компонентов в донную фазу. 1 ил.

Электропечь для переработки техногенного сырья, включающая корпус с боковыми стенками, загрузочные устройства, электроды, объединенные в группы, одна из которых установлена на подину печи и подключена к одному полюсу источника тока, а другая группа погружена в расплав перерабатываемого сырья и подключена к противоположному полюсу источника тока, при этом электроды разной полярности установлены через один, отличающаяся тем, что между электродами разной полярности установлены закрепленные на боковых стенках печи вертикальные перегородки, выполненные из неэлектропроводящего материала и погруженные в расплав перерабатываемого сырья.

| Электропечь для переработки шлаков | 1989 |

|

SU1704536A1 |

| Руднотермическая печь | 1988 |

|

SU1534261A1 |

| Электропечь для обеднения шлаков | 1982 |

|

SU1068520A1 |

| Электрическая печь для обеднения шлаков | 1988 |

|

SU1837145A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКОВ В ЭЛЕКТРОПЕЧИ | 1995 |

|

RU2088680C1 |

| ЭЛЕКТРОПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВ | 1996 |

|

RU2088869C1 |

Авторы

Даты

2004-08-27—Публикация

2003-02-28—Подача