Изобретение относится к области машиностроения для легкой промышленности и может быть использовано для разбраковки длинномерных материалов.

Известно устройство (пат. РФ № 2068542, G 01 В 7/04, 1992 г.), содержащее экран разбраковки, контрольную линию для отметки пороков материалов, счетно-решающий блок и роликовый измеритель длины, установленный на подвижной каретке, снабженной механизмом перемещения вдоль экрана относительно неподвижной контрольной линии, совмещенной с линией отсчета длины и измерения ширины материала.

Недостатком данного устройства является его конструктивная сложность. Кроме того, точность определения линейных координат и размеров пороков, хотя и сопоставима с абсолютной точностью измерения длины материала так как используется один и тот же измерительный элемент, но не исключается дополнительная трудно прогнозируемая погрешность вследствие изменения режима работы измерительного ролика в периоды пуска и останова его работы и движения каретки.

Известно устройство (пат. РФ № 2069541, G 01 В 7/04, 1991 г. - прототип), содержащее экран разбраковки, счетно-решающий блок, контрольную линию отсчета пороков материала, которая выполнена в виде подвижной светопроницаемой линейки, перемещаемой относительно неподвижных герконов посредством специального механизма, выполненного в виде трех пар роликов, связанных между собой гибкой тросовой системой, и с возможностью их движения по направляющим относительно разбраковочного экрана.

Недостатком данного устройства является относительная сложность его конструкции и более низкая точность определения координат пороков материала по отношению к точности измерения его длины вследствие автономии функций измерительных механизмов. При этом погрешность определения координат и размеров пороков по длине в значительной мере обусловлена типом, размерами и дискретностью установки элементов считывания.

Целью предлагаемого изобретения является повышение точности определения координат и размеров пороков рулонных материалов с одновременным упрощением конструкции устройства.

Цель достигается тем, что измеритель координат пороков кинематически связан с контрольной линейкой, а элемент считывания информации скоммутирован посредством блока сопряжения с микропроцессором коррекции результатов измерения длины движущегося материала, причем оптронный диск измерителя координат пороков установлен заодно и соосно с одним из свободновращающихся роликов механизма перемещения контрольной линейки с возможностью их совместного поступательного движения.

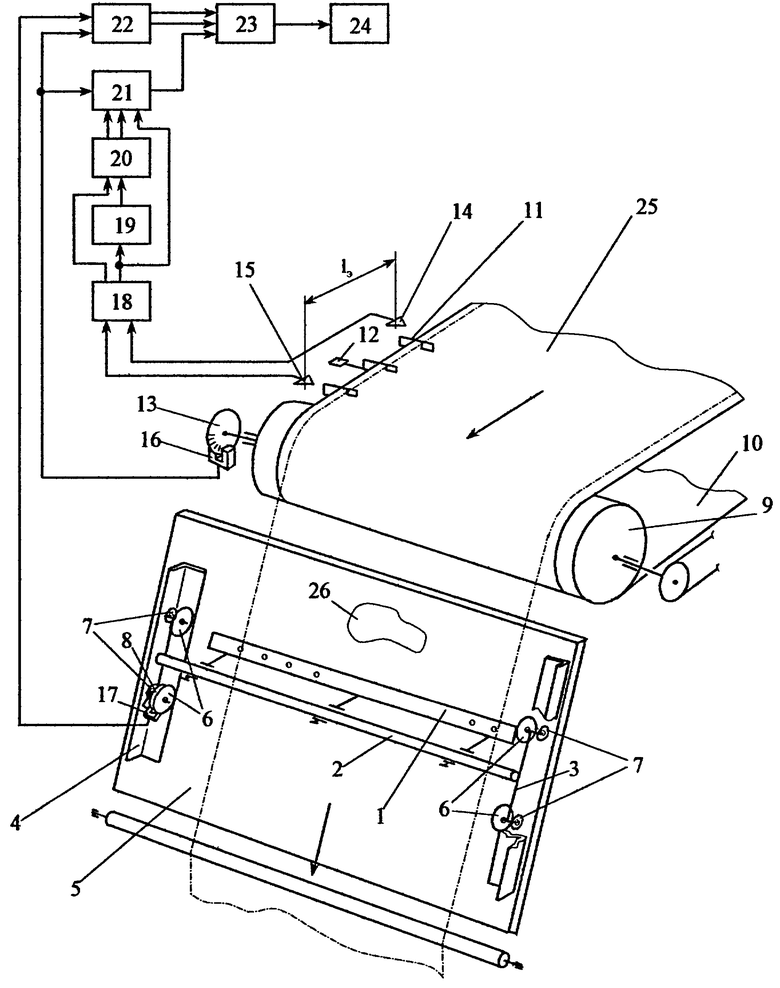

На чертеже показана структурно-кинематическая схема предлагаемого устройства.

Устройство содержит линейку 1, установленную на трубчатой планке 2, и узел 3 для ее перемещения по направляющим 4, закрепленным на наклонном разбраковочном экране 5. Узел перемещения 3 планки 2 с линейкой 1 состоит из двух пар роликов 6 с осями вращения, параллельными плоскости экрана, один из которых выполнен соосно и заодно с оптронным диском 8, и двух пар роликов 7 с осями вращения, перпендикулярными плоскости экрана.

Преобразователь линейных перемещений состоит из приводного барабана 9; транспортера 10; схватов 11 материала с транспортерной лентой; один из которых имеет флажок 12; оптронного диска 13 и датчиков 14 и 15, расположенных друг от друга на эталонной длине lэ.

Устройство также содержит оптоэлектронные датчики 16 и 17; блок формирования нормированных импульсных сигналов 18; линию временной задержки 19; блок формирования потенциальных сигналов 20; регистр 21 для периодической записи количества импульсов, соответствующих эталонной мере длины lэ; блок 22 сопряжения измерительной схемы с микропроцессором 23, блок 24 для регистрации и вывода результатов измерения на внешние носители информации.

Устройство работает следующим образом. Материал 25 посредством транспортерной ленты 10 и дополнительных механизмов (не показаны) перемещается сверху вниз по разбраковочному экрану 5. При этом контрольная линейка 1 вместе с планкой 2 находится в исходном положении, т.е. в крайней нижней зоне экрана 5. Оператор визуально производит разбраковку движущегося материала и, обнаружив порок, выключает привод барабана 9 транспортерной ленты 10.

Для определения координат порока по длине материала оператор перемещает планку 2 вверх и совмещает нижнюю границу порока 26 с контрольной линией линейки 1. При перемещении планки 2 ролики 6 и 7 катятся по направляющим 4. Одновременно с одним из роликов поступательно перемещается и вращается оптронный диск 8, угол поворота которого распознается подвижно установленной оптоэлектронной парой 17.

При движении ленты транспортера 10 прижимы 11, сцепляя с ней материал, перемещаются совместно относительно датчиков 14 и 15 начала и конца эталонной длины. При движении метка 12 попадает в зону действия датчика 14, подающего сигнал на первый вход блока 18. На одном из каналов первого выхода блока 18 формируется импульсный сигнал передачи информации из блока 21 в микропроцессор 23 без ее воспроизведения в блоке 21.

Одновременно по другому каналу этого же выхода сигнал идет через линию временной задержки 19 на один из входов блока 20, который формирует потенциальный сигнал разрешения очередной записи в блок 21 количества импульсов от измерителя длины, соответствующих эталонной мере lэ. При этом одновременно импульсы от датчика 16 измерителя текущего значения длины движущегося материала поступают через блок сопряжения 22 в микропроцессор 23.

При прохождении флажком 12 эталонной длины lэ со второго выхода блока 18 поступает сигнал на другой вход блока 20, формирующего команду запрещения прохождения в блок 21 информации о длине материала с оптоэлектронного датчика 16.

Таким образом, в микропроцессор по одному из каналов поступает количество импульсов, соответствующих эталонной мере длины, а по другому - текущей длине движущегося материала. Вычислительные процедуры выполняются в микропроцессоре 23 по алгоритму, согласно которому в каждом цикле определяется коэффициент коррекции результатов измерения длины материала, координат и размеров пороков по эталонному значению.

При перемещении контрольной линии линейки 1 от исходного значения и вращении роликов 7 совместно с диском 8 и движущимся поступательно оптоэлектронным датчиком 17 последний генерирует количество сигналов, соответствующих линейным координатам пороков. Информация через второй выход блока сопряжения 22 поступает в микропроцессор 23, который программными средствами в соответствии с вычисленным коэффициентом корректирует результаты полученной информации о координатах пороков, поступающей от датчика 17, и тем самым обеспечивается повышение точности определения их координат и линейных размеров в соответствии с точностью измерения длины материала.

Скорректированные значения длины, координат и размеров пороков поступают в блок 24 вывода результатов на внешние носители информации. При визуальном обнаружении следующего порока цикл измерения линейных координат повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КООРДИНАТ И РАЗМЕРОВ ПОРОКОВ РУЛОННЫХ МАТЕРИАЛОВ | 1991 |

|

RU2068541C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЛИНЫ ЛЕГКОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ | 2004 |

|

RU2256877C1 |

| УСТРОЙСТВО ДЛЯ ПРОМЕРА И РАЗБРАКОВКИ ДЛИННОМЕРНЫХ ПОЛОТЕН | 1995 |

|

RU2098532C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЛИНЫ ЛЕГКОДЕФОРМИРУЕМЫХ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2231018C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЛИНЫ И КООРДИНАТ ПОРОКОВ РУЛОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2068542C1 |

| ИЗМЕРИТЕЛЬ ШИРИНЫ ДВИЖУЩИХСЯ ДЛИННОМЕРНЫХ ЛЕГКОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ | 2004 |

|

RU2278352C1 |

| ИЗМЕРИТЕЛЬ ДЛИНЫ ДВИЖУЩИХСЯ МАТЕРИАЛОВ | 2006 |

|

RU2313064C1 |

| НАМОТОЧНОЕ УСТРОЙСТВО | 2001 |

|

RU2192379C1 |

| НАМОТОЧНОЕ УСТРОЙСТВО | 2002 |

|

RU2216501C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЛИНЫ МАТЕРИАЛА С КОРРЕКЦИЕЙ ПОГРЕШНОСТИ ОТ ПЕРЕКОСА ЛИНИИ ДВИЖЕНИЯ | 1997 |

|

RU2126134C1 |

Устройство для определения координат пороков материалов содержит преобразователь линейных перемещений; экран разбраковки; контрольную линию отсчетов пороков материала, выполненную в виде подвижной светопроницаемой линейки с блоком световодов; измеритель координат пороков материала; вычислительный блок. Измеритель координат пороков материала кинематически связан со светопроницаемой линейкой, а элемент считывания информации измерителя координат пороков материала скоммутирован посредством блока сопряжения с микропроцессором коррекции результатов измерения длины движущегося материала вычислительного блока, причем оптронный диск измерителя координат пороков материала установлен заодно и соосно с одним из свободно вращающихся роликов механизма перемещения светопроницаемой линейки с возможностью их совместного поступательного движения. Технический результат - повышение точности определения координат и пороков рулонных материалов, упрощение конструкции. 1 ил.

Устройство для определения координат пороков материалов, содержащее преобразователь линейных перемещений, экран разбраковки, контрольную линию отсчетов пороков материала, выполненную в виде подвижной светопроницаемой линейки с блоком световодов, измеритель координат пороков материала, вычислительный блок, отличающееся тем, что измеритель координат пороков материала кинематически связан со светопроницаемой линейкой, а элемент считывания информации измерителя координат пороков материала скоммутирован посредством блока сопряжения с микропроцессором коррекции результатов измерения длины движущегося материала вычислительного блока, причем оптронный диск измерителя координат пороков материала установлен заодно и соосно с одним из свободно вращающихся роликов механизма перемещения светопроницаемой линейки с возможностью их совместного поступательного движения.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КООРДИНАТ И РАЗМЕРОВ ПОРОКОВ РУЛОННЫХ МАТЕРИАЛОВ | 1991 |

|

RU2068541C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЛИНЫ И КООРДИНАТ ПОРОКОВ РУЛОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2068542C1 |

| Устройство для равнения кромки движущегося рулонного материала | 1990 |

|

SU1754607A1 |

| DE 19822392 A, 09.12.1999. | |||

Авторы

Даты

2004-08-27—Публикация

2002-01-28—Подача