Предлагаемое изобретение относится к области машиностроения для легкой и текстильной промышленности и может быть использовано в машинах для перемотки материалов и в разбраковочно-промерочных станках.

Известно устройство (а. с. СССР 1772065, МПК В 65 Н 19/22, 1990) для намотки материала в рулон, состоящее из накатного органа, выполненного в виде двухплечего кривошипа с силовыми цилиндрами и держателями рулонов, которые поочередно контактируют с накатным валиком, имеющим индивидуальный привод.

Известно устройство (патент США 1087070, МПК В 65 Н 19/00, 1978) для намотки рулонных листовых материалов на оправку, состоящее из двух фрикционных параллельно размещенных валов, механизмов изменения расстояния между валами и их вращения.

Известно устройство (патент РФ 2099271, МПК В 65 H 18/20, 1997 - прототип) для намотки материала в рулон, содержащее два параллельных горизонтально расположенных барабана, скалку, привод для вращения основного барабана, измеритель диаметра рулона и управляемый привод второго барабана, позволяющий регулировать соотношение между скоростями ведомого и ведущего барабанов в зависимости от толщины наматываемого материала.

По патенту США 4867387, кл. В 65 Н 18/16, 1989 известно намоточное устройство, содержащее приводной барабан, оправку, прижимное звено, выполненное в виде подвижно установленных опорных кронштейнов с роликами, и систему управления.

Общим недостатком рассмотренных технических решений является то, что намотка рулона осуществляется в предварительно деформированном состоянии материала под действием технологических нагрузок, которые возникают при размотке рулона, транспортировании материалов по плоскости разбраковочного экрана, промерочного стола и достигают 30 Н и более /Сафронова И.В. Технические методы и средства измерений в швейной промышленности. М.: Легкая и пищевая промышленность, 1983. - 232с/. При этом суммарная деформация материала в продольном направлении достигает 5 и более процентов.

Общая деформация текстильного материала состоит из условно упругой, эластичной и пластической, причем условно упругая составляющая занимает около 60% от суммарной деформации и имеет свойства релаксировать в течение нескольких секунд после снятия нагрузки. Конструкции предлагаемых устройств не предусматривают необходимых компенсационных зон на тракте движения материалов, в которых при снятии технологических нагрузок материал мог бы релаксировать часть своей деформации.

Задача изобретения - повышение качества периферической намотки материала в рулон за счет снижения его деформации и одновременного равнения по кромке.

Технический результат достигается тем, что в намоточном устройстве, содержащем приводной барабан, оправку, прижимное звено, выполненное в виде подвижно установленных опорных кронштейнов с роликами, и систему управления, согласно изобретению оправка помещена на роликах прижимного звена, а на расчетном расстоянии от оправки, образующем технологическую зону для релаксации деформации материала, расположен свободно вращающийся равняющий валик, имеющий возможность фиксированного наклона относительно смещенной оси, установленной в одной плоскости с заданной контрольной линией движения материала и проходящей перпендикулярно к середине между оптоэлектронными элементами.

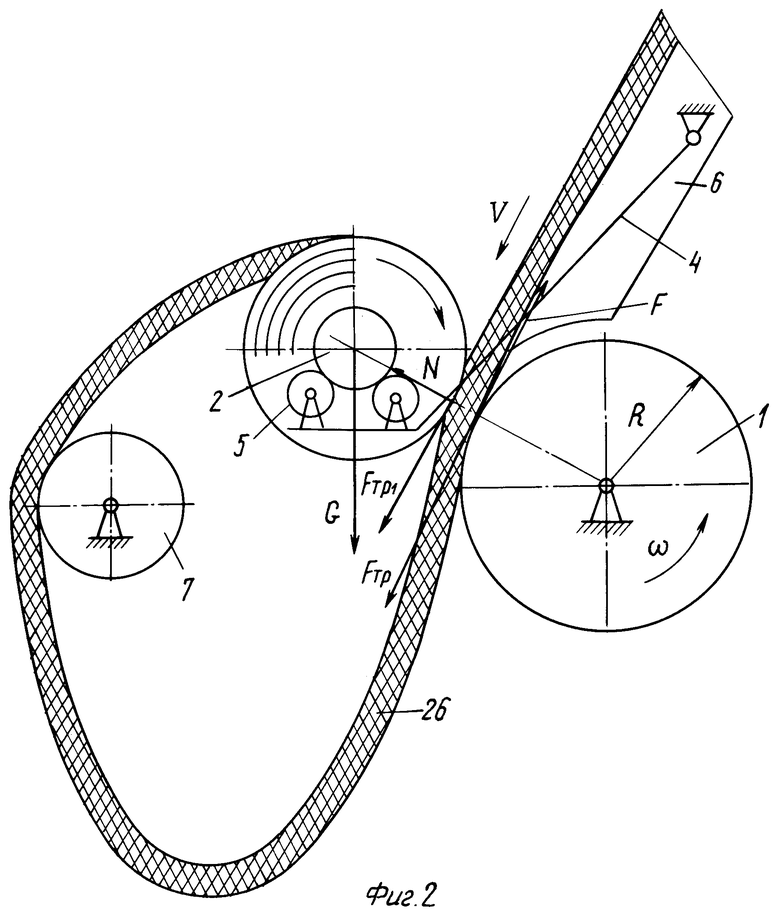

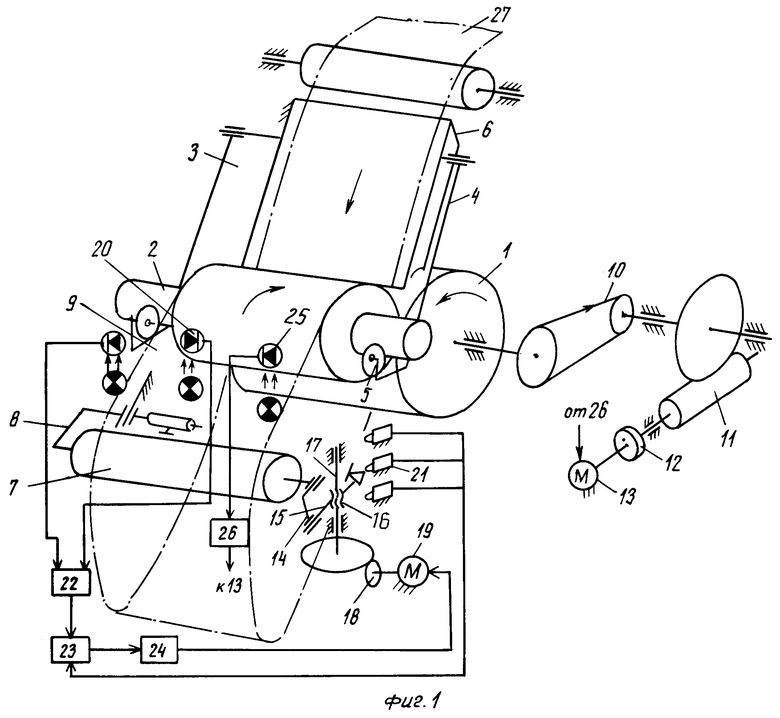

На фиг. 1 приведена схема устройства намотки материала в рулон; на фиг. 2 - схема привода вращения оправки.

Устройство содержит приводной намоточный барабан 1 (см. фиг.1) для транспортирования материала и вращения рулона; оправку 2 для периферической намотки на нее материала; опорные качающиеся кронштейны 3 и 4 со свободновращающимися роликами 5; наклонный стол-экран 6 для разбраковки материала; равняющий валик 7, закрепленный на кронштейне 8 с возможностью поворота относительно оси 9; привод для вращения намоточного барабана, состоящий из ременной передачи 10, редуктора 11, муфты 12 и электродвигателя 13; привод для управления равняющим валиком, состоящий из тяги 14, кронштейна 15, гайки 16, винта 17, конического зубчатого зацепления 18 и электродвигателя 19; блок управления равнением материала по кромке, состоящий из оптоэлектронных датчиков 20, концевых переключателей 21; блок 22 для сравнения сигналов о положении кромки материала; блок контроля состояния концевых переключателей 23; блок 24 управления двигателем 19; датчик 25 конца материала и блок 26 управления двигателем 13.

Равняющий валик 7 закреплен на поворотном кронштейне 8 таким образом, что свободное его вращение вокруг своей оси ничем не ограничено, т.к. установлен на подшипниках качения, внутреннее кольцо которых закреплено жестко на оси, проходящей внутри валика по всей его длине. Ось с одной стороны шарнирно закреплена с тягой 14 и удерживается ею в заданном положении, а с другой стороны - представляет одно целое с поворотным кронштейном 8.

Таким образом, ось равняющего валика имеет возможность изменять свое положение относительно плоскости движения материала путем поворота кронштейна 8 вокруг оси 9. Ось расположена в вертикальной плоскости, проходящей через перпендикуляр к середине расстояния между оптоэлектронными датчиками 20, и поэтому совпадает с контрольной линией движения равняемой кромки материала.

Приводной намоточный барабан 1 установлен таким образом, что наружная его поверхность, контактирующая с материалом 27, выступает над рабочей поверхностью наклонного стола 6, а ось его вращения находится за пределами стола или под ним.

Концевые переключатели 21 установлены вертикально по одной линии и на одинаковом расстоянии друг от друга. Верхний переключатель расположен так, что при взаимодействии с толкателем гайки 16 угол наклона равняющего валика к горизонтали составит "+4o". Средний переключатель находится на уровне, обеспечивающем строго горизонтальное положение валика, а нижний переключатель - угол наклона "-4o".

Устройство работает следующим образом.

В исходном положении электродвигатели 13 и 19 отключены от питания, упор толкателя гайки 16 находится в контакте со средним концевым переключателем 21, скалка 2 снята с кронштейнов 3 и 4. Материал 27 вручную перемещается по наклонной плоскости стола 6 вниз, минуя приводной намоточный барабан 1 и образуя компенсационную петлю, обводится сверху равняющего валика 7 и заправляется на оправку 2. Затем оправка с материалом укладывается во вращающиеся ролики 5 кронштейнов 3 и 4 и под их весом транспортируемый материал прижимается к намоточному барабану 1. Затем включается электродвигатель 13 и вращательное движение через муфту 12, редуктор 11 и ременную передачу 10 передается барабану 1 (см. фиг. 2). Сила трения (сцепления) Fmp при контактном взаимодействии поверхностей приводного барабана с материалом преодолевает силы сопротивления (F) его движению по поверхности стола и увлекает его в нижнюю часть устройства с окружной скоростью V=ωR (ω - угловая скорость, R - радиус барабана). Материал проходит через траекторию расчетной компенсационной петли для релаксации условно упругой составляющей деформации, возникающей на тракте движения материала до намотки.

Приводной барабан находится в постоянном контакте с рулоном материала. При этом от действия веса G рулона возникают нормальная реакция (N) и соответственно сила трения Fmp1, действующая между наружной поверхностью рулона и движущимся линейно внешним слоем материала,

Сила трения Fmp1 приводит рулон материала во вращательное движение с постоянной окружной скоростью. Угловая скорость рулона изменяется в процессе намотки пропорционально изменению радиуса рулона. Вращающийся рулон наматывает на себя материал из постоянной компенсационной петли расчетной длины без дополнительных технологических усилий.

Материал, перемещаясь из компенсационной петли к рулону, огибает цилиндрическую поверхность свободно вращающегося равняющего валика 7. Если кромка материала проходит между оптоэлектронными датчиками 20, то положение оси вращения валика не меняется. Если это условие нарушается, то блок сравнения 22 определяет направление смещения материала и через блоки 23 и 24 вырабатывает управляющее воздействие на двигатель 19, который через коническую зубчатую передачу 18 вращательное движение передает на винт 17. Гайка 16 при этом совершает поступательное движение, увлекает тягу 14 и ось вращения равняющего валика изменяет свой угол наклона по отношению к плоскости движения материала. Движение гайки 16 происходит до тех пор, пока ее упор не вступит во взаимодействие с одним из крайних концевых переключателей. Наклонное положение оси вращения валика 7 создает условия для поперечного перемещения материала по винтовой линии и кромка займет положение, заданное контрольной линией. При изменении состояния оптоэлектронных датчиков 20 блоки управления 22 и 23 осуществляют перемещение гайки 16 всегда на один шаг, равный расстоянию между концевыми переключателями.

После завершения процесса намотки материала в рулон датчик конца материала 25 формирует через блок 26 команду останова двигателя 13. Затем цикл периферической намотки материала на оправку повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗДУБЛИРОВАНИЯ СДВОЕННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2192380C1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ НА ОПРАВКУ | 2000 |

|

RU2173664C1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ ДВИЖУЩЕГОСЯ МАТЕРИАЛА ПО КРОМКЕ | 2001 |

|

RU2188789C1 |

| РАЗМОТОЧНОЕ УСТРОЙСТВО | 2001 |

|

RU2191152C1 |

| ТКАНЕНАПРАВИТЕЛЬ | 2000 |

|

RU2174488C1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ В РУЛОН ДЛИННОМЕРНЫХ СДУБЛИРОВАННЫХ В ПАКЕТ ЛЕГКОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ | 2011 |

|

RU2475440C1 |

| НАМОТОЧНОЕ УСТРОЙСТВО | 2002 |

|

RU2216501C1 |

| СОСТАВ ДЛЯ ДУБЛЕНИЯ КОЖИ И МЕХА | 2001 |

|

RU2182178C1 |

| НАМОТОЧНОЕ УСТРОЙСТВО ДЛЯ ЛЕГКОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ | 2004 |

|

RU2263063C1 |

| СОСТАВ ДЛЯ КРАШЕНИЯ КОЖИ | 2000 |

|

RU2182179C1 |

Изобретение относится к легкой промышленности и может быть использовано в разбраковочно-промерочных станках. Устройство содержит намоточный механизм, выполненный в виде приводного барабана с прижимным звеном, состоящим из подвижных опорных кронштейнов с роликами и помещенной на них оправкой. На расчетном расстоянии от оправки, образующем технологическую зону для релаксации деформации материала, расположен свободновращающийся равняющий валик с возможностью фиксированного наклона относительно смещенной оси, установленной в одной плоскости с заданной контрольной линией движения материала и проходящей перпендикулярно к середине расстояния между оптоэлектронными элементами. Изобретение позволяет повысить качество намотки. 2 ил.

Намоточное устройство, содержащее приводной барабан, оправку, прижимное звено, выполненное в виде подвижно установленных опорных кронштейнов с роликами, и систему управления, отличающееся тем, что оправка помещена на роликах прижимного звена, а на расчетном расстоянии от оправки, образующем технологическую зону для релаксации деформации материала, расположен свободно вращающийся равняющий валик, имеющий возможность фиксированного наклона относительно смещенной оси, установленной в одной плоскости с заданной контрольной линией движения материала и проходящей перпендикулярно к середине расстояния между оптоэлектронными элементами.

| US 4867387 А, 19.09.1989 | |||

| US 4601435 А, 22.07.1986 | |||

| US 4143828 А, 13.05.1979 | |||

| УСТРОЙСТВО ДЛЯ НАМОТКИ МАТЕРИАЛА В РУЛОН | 1996 |

|

RU2099271C1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ МАТЕРИАЛА В РУЛОН | 1997 |

|

RU2116235C1 |

| УСТРОЙСТВО для НАМОТКИ ТКАНИ | 0 |

|

SU372796A1 |

| Устройство для намотки рулонного материала | 1983 |

|

SU1147660A1 |

Авторы

Даты

2002-11-10—Публикация

2001-02-23—Подача