(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для равнения кромки текстильных полотен при их фрикционной размотке или намотке | 1989 |

|

SU1773834A1 |

| Устройство для равнения кромки движущегося материала | 1989 |

|

SU1669837A1 |

| ПНЕВМОСИСТЕМА ЗЕРНОУБОРОЧНОГО КОМБАЙНА ДЛЯ ТРАНСПОРТИРОВАНИЯ ПРОДУКТОВ ОБМОЛОТА | 2012 |

|

RU2497342C1 |

| РЕДУКТОР | 2001 |

|

RU2222734C2 |

| Установка для нанесения полос клея с противоположных сторон на отрезки эластичной ленты | 1988 |

|

SU1643110A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ СПИРАЛЬНОШОВНЫХ РЕЗИНОТКАНЕВЫХ ТРУБ | 1972 |

|

SU355032A1 |

| МАШИНА ДЛЯ ОБРАБОТКИ КОРНЕЙ И КОРНЕВИЩ СОЛОДКИ | 1999 |

|

RU2152706C1 |

| Привод от колес автомобиля | 1989 |

|

SU1634617A1 |

| ПЛОСКОРЕМЕННАЯ ПЕРЕДАЧА | 2006 |

|

RU2303727C1 |

| Плоскоременная передача | 1983 |

|

SU1198289A1 |

Использование: в области машиностроения легкой промышленности i для механизированного настилания полотен, а также при промере и браковке материалов. Сущность изобретения: устройство для равнения кромки движущихся рулонных материалов преимущественно с чувствительной поверхностью содержит замкнутый приводной транспортер, установленный с возможностью поперечного смещения его несущей поверхности, и систему слежения за положением кромки ткани. Несущая поверхность выполнена в виде набора параллельных плоскоременных передач с возможностью изменения вектора скорости их движения посредством рычажной рамки, установленной консольно на опорах с возможностью ее поворота в плоскости несущей поверхности и удерживающей на себе ось с ведомыми шкивами. Радиусы закругления ведомых и ведущих овальных шкивов равны половине межосевого расстояния плоскоременных передач. 3 ил.

Изобретение относится к машиностроению легкой промышленности и может быть использовано для механизированного настилания полотен, а также при разбраковке и промере текстильных и трикотажных материалов и, прежде всего, материалов с чур- ствительной ворсовой поверхностью, механическое воздействия на которую снижает ее качество.

Известно устройство для равнения кромки движущегося полотна, содержащее приводной транспортер, замкнутую несущую ленту из направляющих пластин, шар- нирно соединенных между собой с возможностью поперечного перемещения относительно направления движения полотна посредством привода управляемого фотоэлектрической системой, включающей

датчики положения кромки материала. Привод поперечного перемещения пластин вы- полнен в виде пазового кулачка, приводимого в движение от шагового двигателя, а осевое смещение пластин осуществляется посредством желоба, размещенного напротив паза кулачка.

Недостатком этого устройства является сложность конструкции, а использование в нем механизма с высшими кинематическими парами, в частности, ПЭЗОЁОГО кулачка, снижает его долговечность.

Целью изобретения является упрощение конструкции и повышение надежности устройства с одновременным улучшением его равняющих характеристик без увеличения величин деформаций материалов и нарушения их лицевой поверхностной структуры.

Х|

сл

N

ON

О х|

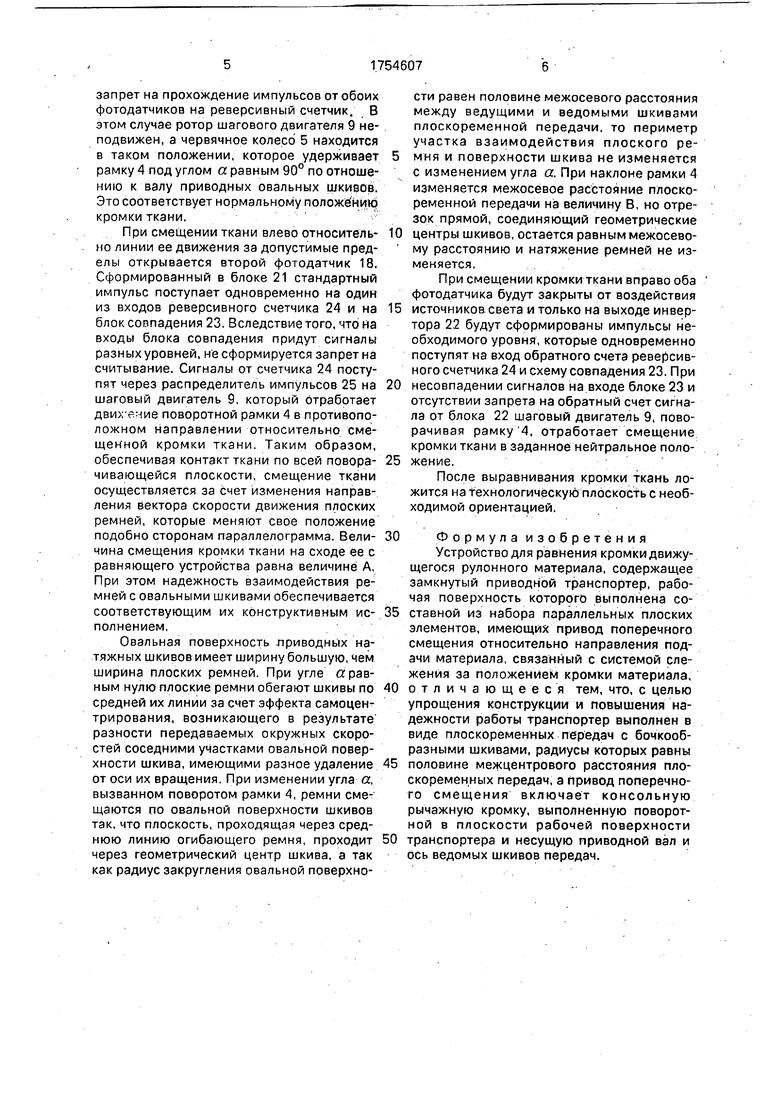

Цель достигается тем, что замкнутая несущая поверхность выполнена эластичной в виде параллельных плоскоременных передач с возможностью изменения вектора скорости их движения посредством поворота в плоскости несущей поверхности рычажной рамки, несущей на себе неприводную ось с овальными шкивами, радиусы закругления которых равны половине межосевого расстояния между ведущим и ведомым шкивами плоскоременной передачи,

Произведение синуса угла отклонения направления вектора от среднего нейтрального положения на конструктивно заложенную длину межосевого расстояния между овальными шкивами определяют величину поперечных смещений движущегося материала, т.е. величину регулирующего воздействия на положение кромки материала.

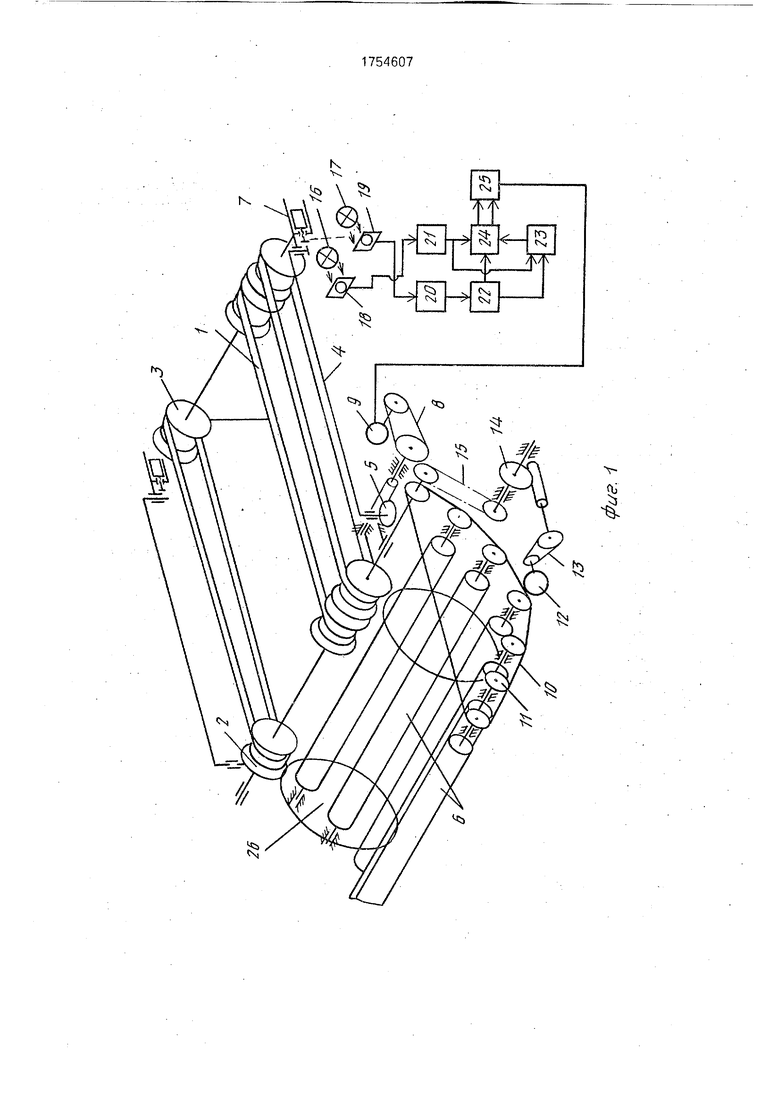

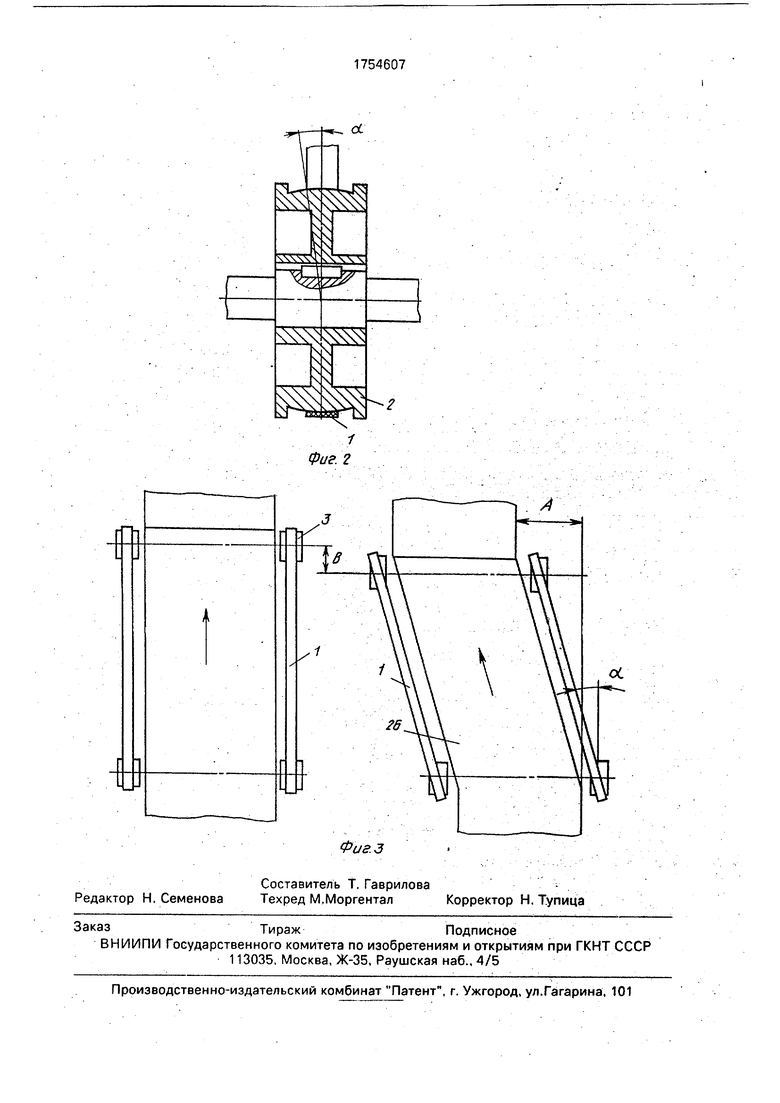

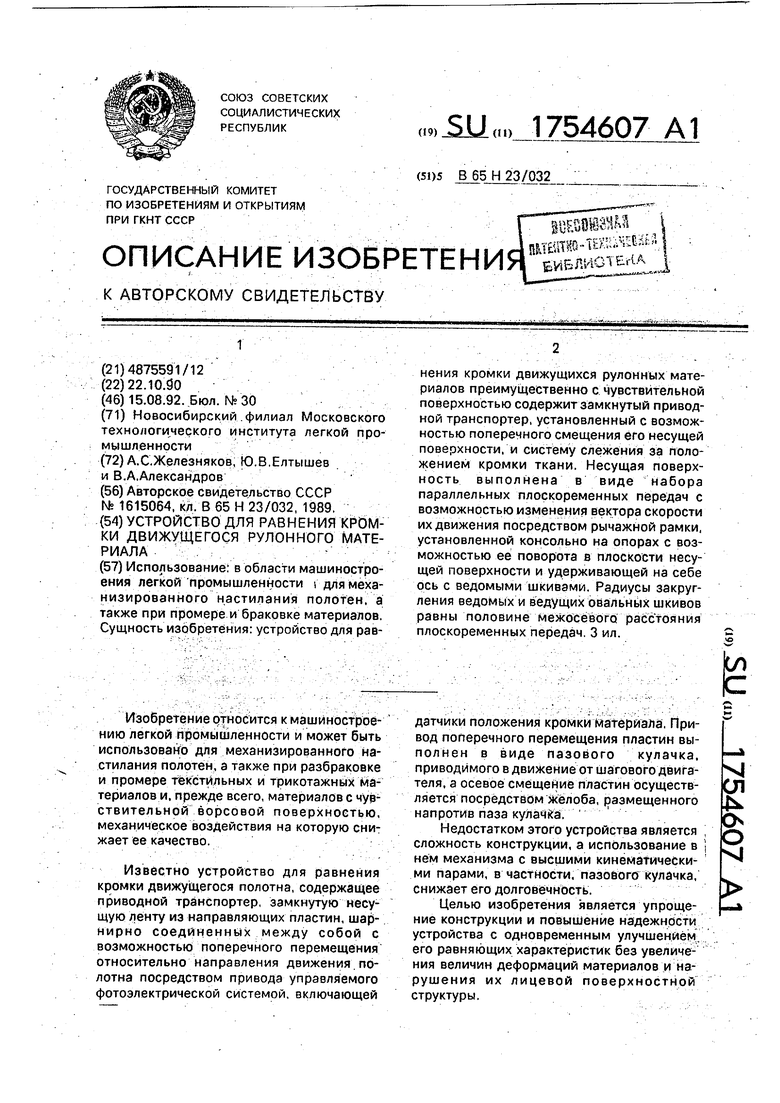

На фиг.1 показана кинематическая схема равняющего устройства; на фиг.2 - овальный бочкообразный шкив приводного и натяжного вала; на фиг.З - схема равнения материала.

Устройство содержит эластичные ленты 1, приводные 2 и натяжные овальные бочкообразные шкивы 3, поворотную консольную рамку 4, удерживающую приводной вал и ось овальных шкивов на конструктивно заданном расстоянии друг от друга с возможностью углового поворота оси со шкивами и соблюдением ее параллельности ведущему валу, привод 5 поворота рамки 4, рольганг б для предварительного разматывания ткани и фотоэлектрическую следящую систему управления.

Приводные овальные шкивы жестко закреплены на валу с минимально возможным шагом, определяемым шириной эластичных замкнутых лент 1 и конструктивными особенностями шкивов, а их количество определяется шириной транспортируемой ткани. Рабочая поверхность шкивов выполнена таким образом, что при изменении угла я между линией движения плоского ремня и осью вращения шкива зацепление плоскоременной передачи не нарушается. Это достигается тем, что рабочая поверхность имеет бочкообразную форму с радиусом закругления равным половине межцентрового расстояния между осями овальных шкивов плоскоременной передачи. Угол наклона «определяется величиной поворота рычажной рамки 4.

Натяжные овальные шкивы 3 посажены на оси с тем же шагом, что и приводные. Ось имеет регулирующие устройства 7 для изменения натяжения плоских ремней и корректировки параллельной оси и приводного вала.

Привод поворота рамки 4 состоит из червячного редуктора 5, клиноременной передачи 8 и шагового электродвигателя 9. управляемого фотоэлектронной системой

управления.

Рольганг предварительного разматывания ткани б представляет собой систему па- раллельно установленных валиков с фрикционным покрытием, приводимых в

движение единой цепной передачей 10 за счет звездочек 11. Вращательное движение цепной передачи 10 осуществляется от двигателя 12 при помощи клиноременной передачи 13, червячной пары 14 и цепной

передачи 15.

Следящая система управления состоит из источников света 16 и 17, фотодатчиков 18 и 19, формирователя стандартного уровня сигналов 20 и 21, инвертора 22 логической схемы совпадения сигналов 23, реверсивного счетчика 24 и распределителя импульсов 25.

Устройство работает следующим образом.

Рулон ткани 26, находясь в рольганге 6,

при включении электродвигателя 12 вращается вокруг своей оси, а разматываемое полотно лицевой поверхностью вверх укладывается на равняющую и транспортирующую поверхность, образованную плоскими ремнями 1 равняющего устройства.

Скорости вращения валиков рольганга и приводных овальных шкивов подобраны таким образом, чтобы окружная скорость

вращающегося рулона ткани была равна скорости движения плоских ремней, что создает условия синхронного движения ткани на разных участках устройства. Двигаясь по поверхности плоских ремней, ткань огибает натяжные шкивы и опускается на настилочный стол, если равняющее устройство установлено на настилочной машине, или на экран разбраковки ткани, если устройство установлено на браковочно-промерочной машине, На участке свободного схода ткани с равняющего устройства установлены источники света 16 и 17 и фотодатчики 18 и 19, которые определяют как сам факт отклонения кромки ткани, так и его направление.

При положении кромки ткани между фотодатчиками 18 и 19 один из них, который открыт, постоянно выдает сигнал на формирователь 20. Сформированные нормированные импульсы инвертируются в блоке 22 и подаются на один из входов блока совпадения 23. На второй вход схемы совпадения через формирователь 21 от фотодатчика 18 поступает импульс такого же уровня. При

совпадении уровней сигналов формируется

запрет на прохождение импульсов от обоих фотодатчиков на реверсивный счетчик. В этом случае ротор шагового двигателя 9 неподвижен, а червячное колесо 5 находится в таком положении, которое удерживает рамку 4 под углом а равным 90° по отношению к валу приводных овальных шкивов. Это соответствует нормальному положению кромки ткани.

При смещении ткани влево относитель- но линии ее движения за допустимые пределы открывается второй фотодатчик 18. Сформированный в блоке 21 стандартный импульс поступает одновременно на один из входов реверсивного счетчика 24 и на блок соппадения 23. Вследствие того, что на входы блока совпадения придут сигналы разных уровней, не сформируется запретна считывание. Сигналы от счетчика 24 поступят через распределитель импульсов 25 на шаговый двигатель 9, который отработает дви. ечие поворотной рамки 4 в противоположном направлении относительно смещенной кромки ткани. Таким образом, обеспечивая контакт ткани по всей повора- чивающейся плоскости, смещение ткани осуществляется за счет изменения направления вектора скорости движения плоских ремней, которые меняют свое положение подобно сторонам параллелограмма. Вели- чина смещения кромки ткани на сходе ее с равняющего устройства равна величине А. При этом надежность взаимодействия ремней с овальными шкивами обеспечивается соответствующим их конструктивным ис- полнением,

Овальная поверхность лриводных натяжных шкивов имеет ширину большую, чем ширина плоских ремней. При угле «равным нулю плоские ремни обегают шкивы по средней их линии за счет эффекта самоцентрирования, возникающего в результате разности передаваемых окружных скоростей соседними участками овальной поверхности шкива, имеющими разное удаление от оси их вращения. При изменении угла а, вызванном поворотом рамки 4, ремни смещаются по овальной поверхности шкивов так, что плоскость, проходящая через среднюю линию огибающего ремня, проходит через геометрический центр шкива, а так как радиус закругления овальной поверхности равен половине межосевого расстояния между ведущими и ведомыми шкивами плоскоременной передачи, то периметр участка взаимодействия плоского ремня и поверхности шкива не изменяется с изменением угла а. При наклоне рамки 4 изменяется межосевое расстояние плоскоременной передачи на величину В, но отрезок прямой, соединяющий геометрические центры шкивов, остается равным межосевому расстоянию и натяжение ремней не изменяется.

При смещении кромки ткани вправо оба фотодатчика будут закрыты от воздействия источников света и только на выходе инвертора 22 будут сформированы импульсы необходимого уровня, которые одновременно поступят на вход обратного счета реверсивного счетчика 24 и схему совпадения 23. При несовпадении сигналов на входе блоке 23 и отсутствии запрета на обратный счет сигнала от блока 22 шаговый двигатель 9, поворачивая рамку 4, отработает смещение кромки ткани в заданное нейтральное положение.

После выравнивания кромки ткань ложится на технологическую плоскость с необходимой ориентацией.

Формула изобретения Устройство для равнения кромки движущегося рулонного материала, содержащее замкнутый приводной транспортер, рабочая поверхность которого выполнена составной из набора параллельных плоских элементов, имеющих привод поперечного смещения относительно направления подачи материала, связанный с системой слежения за положением кромки материала, отличающееся тем, что, с целью упрощения конструкции и повышения надежности работы транспортер выполнен в виде плоскоременных передач с бочкообразными шкивами, радиусы которых равны половине межцентрового расстояния плоскоременных передач, а привод поперечного смещения включает консольную рычажную кромку, выполненную поворотной в плоскости рабочей поверхности транспортера и несущую приводной вал и ось ведомых шкивов передач.

К

55

N

I %

Фиг. 2

{

}

| Устройство для равнения кромки движущегося полотна | 1989 |

|

SU1615064A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-08-15—Публикация

1990-10-22—Подача