Изобретение относится к машиностроению для легкой и текстильной промышленности и может быть использовано в контрольно-мерильных машинах для измерения длины движущихся рулонных материалов.

Известно устройство (а. с. 1602906, D 06 H 1/00, 1990) для измерения длины рулонных материалов, содержащее средство прижима материала к мерной ленте, выполненного в виде одноцепного горизонтально-замкнутого транспортера с закрепленными на его ветвях захватами. Недостатком этого устройства является наличие погрешности измерения длины вследствие возможного перекоса линии движения материала.

Известно устройство (а. с. 1675448, D 06 H 1/00, 1991) для измерения длины рулонных материалов, которое содержит транспортер с бесконечно перфорированной мерной лентой, несущей на себе схваты, и электронно-оптическую систему считывания. Недостатком устройства является также наличие погрешности от возможного смещения полотна в поперечном направлении плоскости движения и отсутствие системы корректирования результатов измерения при наличии этого смещения.

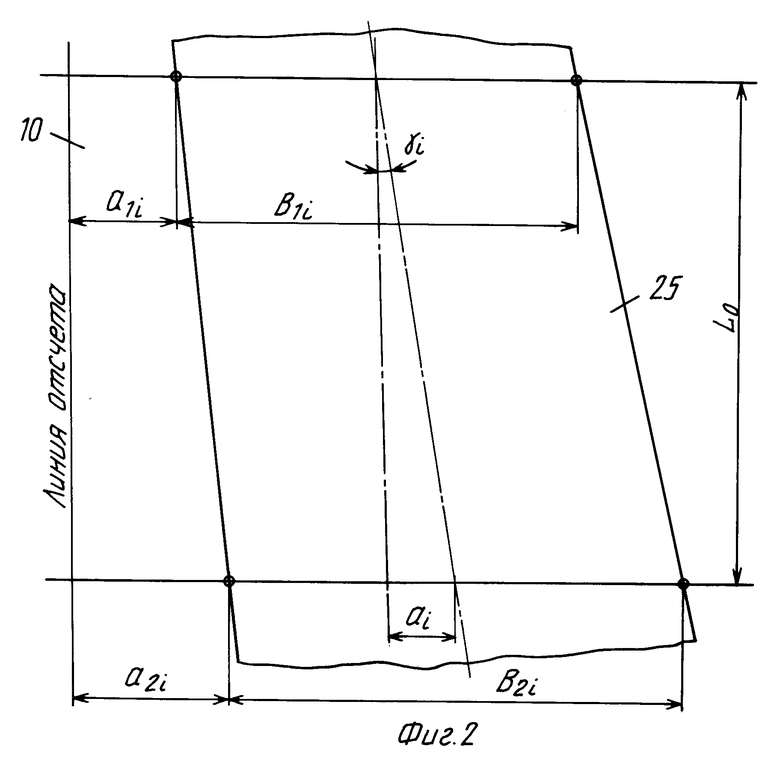

Известна машина для промера и браковки текстильных материалов (а. с. 1666602 СССР, G 01 B 7/04, D 06 H 1/00, 1991 - прототип), содержащее измеритель длины барабанного типа, механизмы подачи и намотки материала, бесконтактную систему измерения ширины и определения положения кромок материала и микропроцессор. Измеряемый материал фиксируется на ленте кинематической связью и перемещается синхронно с лентой, но непараллельность средней линии материала направлению движения мерной ленты не учитывается, хотя при работе устройства не исключено отклонение линии движения от условно заданной и при наличии системы ориентации полотна в плоскости его движения. Таким образом, при перекосе движения средней линии материала измерение его длины производится по катету, а фактическое перемещение осуществляется по гипотенузе (см. фиг. 2), при этом ошибка измерения определяется величиной угла между упомянутыми сторонами прямоугольного треугольника.

Целью изобретения является повышение точности измерения.

Цель достигается тем, что устройство содержит систему коррекции результатов измерения по углу перекоса линии движения материала, включающую оптические линейки измерителя ширины и оптическую линейку определителя положения одной из кромок материала, установленного по ходу движения материала на входе контрольного стола, причем расстояние между одной из оптических линеек измерителя ширины и оптической линейкой определителя положения одной из кромок материала является эталонной мерой длины и исходным параметром для коррекции погрешности результатов измерения длины от перекоса движения средней линии материала, при этом измерители длины и ширины связаны с микропроцессором, а такт считывания информации с оптических линеек определен количеством импульсов измерителя длины, эквивалентным перемещению материала, равного эталонной мере длины.

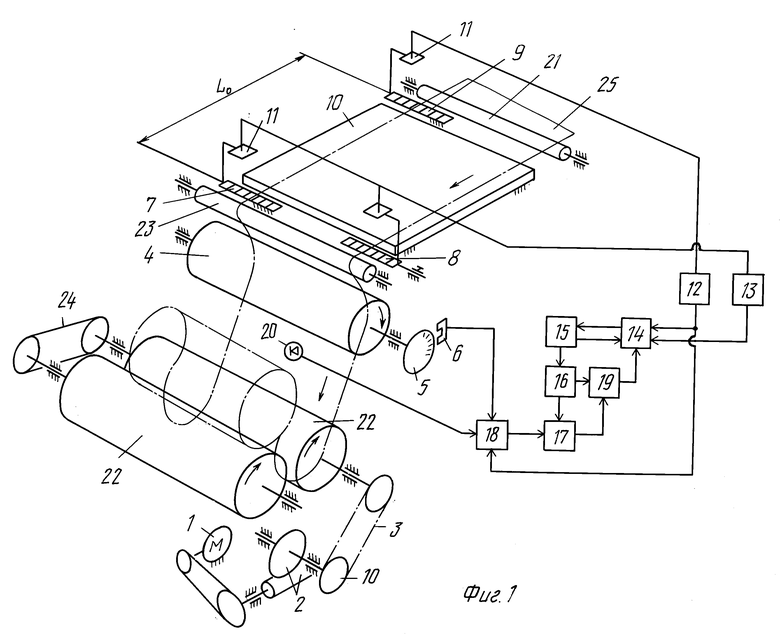

На фиг. 1 и 2 показаны структурно-кинематическая и расчетная схемы устройства.

Устройство для измерения длины с коррекцией погрешности от перекоса линии движения содержит привод перемещения материала, состоящий из двигателя 1, червячного редактора 2 и цепной передачи 3; измерителя длины, включающего в себя мерный барабан 4, оптронный диск 5 и датчик 6 считывания угла его поворота; систему измерения отклонений (перекоса) средней линии движущегося материала, содержащую оптические линейки 7, 8 для измерения ширины, причем линейка 8 выполнена подвижной, и оптическую линейку 9, определяющую начальное положение одной из кромок материала на входе стола 10, и приемники 11 для считывания информации о положении материала в плоскости движения и его ширине; регистры 12 и 13 для записи информации о положении линии движения материала при входе на контрольный стол 10 и выходе с него; интерфейс 14 для организации обмена информации с микропроцессором 15; регистр 16 для хранения кода, соответствующего эталонной длине Iо; счетчик импульсов, поступающих на его вход от датчика угла поворота 6 через блок разрешения считывания информации 18; логический ключ И 19; датчик 20 начала и конца измерения длины материала в рулоне.

Устройство работает следующим образом.

Величина Lо и расстояние между оптической линейкой 9 и датчиком 20 (Lк) как конструктивные параметры устройства перед началом измерения записываются в память микропроцессора 15, который формирует код, соответствующий Lо, и передает его в регистр 16.

Материал 25 при технологической заправке в устройство огибает валик 21, входит в зону действия оптической линейки 9. При этом в регистре 12 формируется информация - признак наличия материала в зоне Iо, а с выхода регистра 12 поступает потенциальный сигнал на вход блока разрешения 18. Далее материал проходит по поверхности стола 10, входит в зону действия оптических линеек 7 и 8. После прохождения стола материал огибает валик 23 и попадает в зону начала измерения длины.

При контактном взаимодействии движущегося материала с мерным барабаном 4 последний приходит в движение. При срабатывании датчика 20 признак начала измерения - срабатывает блок 18 и формируется разрешение в виде потенциального сигнала для прохождения импульсов в счетчик длины 17. Далее материал заправляется вручную в намоточное устройство, состоящее из двух барабанов 22, приводимых в движение двигателем 1 через червячную 2, цепную 3 и фрикционную передачу 24.

Первый пройденный участок материала, равный Lк, не корректируется по величине углового отклонения, и заданная линия движения обеспечивается оператором при технологической заправке устройства.

Считывание информации с оптических линеек 9, 7, 8 в регистры 12 и 13 происходит непрерывно. Оптронный датчик 6 формирует импульсы, которые поступают через блок 18 в счетчик длины 17. Информация в счетчике 17 сравнивается в блоке 19 с кодом длины Lо регистра 16. Совпадение кодов означает, что материал прошел путь Lо. Этот конструктивный параметр определяет дискретность считывания информации с оптических линеек 9, 7, 8 и передачи ее в микропроцессор 15.

При каждом такте измерения запоминается местоположение одной из кромок материала путем определения количества открытых и закрытых ИК-диодов на оптической линейке 9. Одновременно в регистре 13 фиксируется местоположение обеих кромок материала на оптических линейках 7, 8. Информация с этих оптических линеек в каждом такте является исходными данными для определения микропроцессором 15 ширины материала и местоположения его средней линии.

По признаку совпадения кодов в блоках 16 и 17 блок 19 дает команду интерфейсу 14, и информация из регистров 12 и 13 передается в микропроцессор 15, в котором в соответствии с описанным ниже алгоритмом происходит корректировка результатов измерения длины материала по углу перекоса условной линии движения.

При этом измерение и наматывание материала в рулон происходит непрерывно, а такты считывания данных с оптических линеек неизменно повторяются от цикла к циклу.

При рабочем режиме измерения длины материала в рулоне информация с оптических линеек 9, 7, 8 считывается в каждом такте. Тем самым и считывается значение ширины материала того участка, начало которого было зафиксировано на оптической линейке 9 в предыдущем такте.

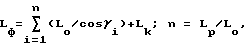

Для предлагаемой системы корректирования угла перекоса движения условной линии поправка погрешности по длине материала (Δli) в зоне измерения определяется следующим образом:

ΔLi= Lo/cosγi-Lo= Lo(1/cosγi-1),

где Lо - расстояние между оптическими линейками 9 и 7;

γi - угол перекоса средней линии материала к условно заданной линией движения на i-ом участке.

Значение длины материала (Li) в зоне измерения с учетом коррекции по углу перекоса равно

Li= Lo+ΔLi= Lo/cosγi,

Общая фактическая длина материала в рулоне (Lф)) будет равна

где n - количество циклов измерения участков рулона, равных Lо с учетом их коррекции;

Lр - обща длина рулона без учета остатка (Lк).

Информация о состоянии оптических линеек, передаваемая через интерфейс 14 от регистров 12 и 13 в микропроцессор 15, позволяет определить значение углов перекоса средней линии γi при каждом такте измерения. Рассмотрим алгоритм определения γi.

Допустим при каком-то такте измерения результаты показали, что ширина материала на входе на стол 10 составила величину B1i, а отклонение кромки - a1i (см. фиг. 2). На выходе со стола 10 по направлению движения материала эти показатели были соответственно B2i и a2i. Тогда положения (X1i, X2i) средней линии материала на входе и выходе из зоны измерения Lо будут определяться следующим образом:

X1i= a1i + 0,5B1i;

X2i= a2i + 0,5B2i

Отклонение (перекос) средней линии будет определяться разностью

ai = X1i - X2i = (a1i + 0,5B1i)-(a2i + 0,5B2i)

или

ai = a1i - a2i + 0,5(B1i - B2i).

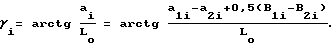

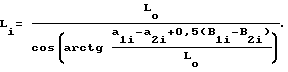

Тогда угол перекоса средней линии γi будет равен

Действительное значение длины материала с учетом поправки на i-м участке составит

Полученное выражение заложено в основу расчета поправок и по сути является алгоритмом коррекции результатов измерений по углу перекоса средней линии движения материала. Микропроцессор 15, используя данные регистров 12 и 13, с описанным тактом производит уточнение отрезков длины, соответствующих количеству импульсов, прошедших через блок разрешения 18.

Процесс измерения с корректированием продолжается до тех пор, пока не будут полностью открыты все ИК-диоды оптической линейки 9, что является признаком конца корректирования измеряемых значений.

По этому признаку формируется запрет на прохождение импульсов через блок 18, хотя датчик 6 и продолжает считывать метки с диска 5. По признаку нулевых значений регистра 12 и 13 и команде оператора, конструктивный параметр Lк, хранящийся в памяти микропроцессора, суммируется без его корректирования с полученным ранее общим результатом измерения и осуществляется выход системы из режима обмена. На этом цикл измерения длины материала в рулоне с коррекцией погрешности от перекоса средней линии его движения завершается.

Предлагаемое устройство может быть использовано в контрольно-мерительных машинах для измерения длины материала в рулоне. Устройство содержит механизмы подачи и намотки материала, измерители длины и ширины материала. Для повышения точности определения длины движущегося рулонного материала устройство содержит систему адаптивной коррекции погрешности результатов измерения от перекоса движения средней линии полотна. Для определения ширины и положения средней линии материала устройство содержит оптические линейки, размещенные на входе и выходе контрольного стола. Это позволяет также определять перекос движения средней линии полотна и вводить поправки в результаты измерения по разработанному алгоритму посредством микропроцессора. 2 ил.

Устройство для измерения длины материала с коррекцией погрешности от перекоса линии движения, содержащее измеритель длины барабанного типа, механизмы подачи и намотки материала, бесконтактную систему измерения ширины и определения положения кромок материала, микропроцессор, отличающееся тем, что содержит систему коррекции результатов измерения по углу перекоса линии движения материала, выполненную так, что средство измерения длины объединено алгоритмом обработки информации с системой измерения ширины, а расстояние между одной из оптических линеек измерителя ширины и оптической линейкой определителя положения одной из кромок материала, установленного по ходу его движения на входе контрольного стола, является эталонной мерой длины и одновременно исходным параметром для коррекции погрешности результатов измерения длины от перекоса движения средней линии полотна, причем такт считывания информации с оптических линеек определен количеством импульсов измерителя длины, эквивалентным перемещению материала, равным эталонной мере длины.

| Машина для промера и браковки текстильных материалов | 1989 |

|

SU1666602A1 |

| Устройство для измерения длины текстильных материалов | 1990 |

|

SU1760311A1 |

| Устройство для измерения длины рулонных материалов | 1989 |

|

SU1675448A1 |

Авторы

Даты

1999-02-10—Публикация

1997-02-18—Подача