Изобретение относится к неразрушающему контролю и может быть использовано для выявления дефектов типа засоров, в том числе остатков керамики, не перекрывающих полностью каналы охлаждения лопатки турбомашины после травления, а также выявления внутренних дефектов изделия телевизионным методом.

Известен способ неразрушающего контроля с использованием термографии для определения внутренних дефектов с разрешением по времени и глубине залегания дефектов (заявка ЕР №0840110).

Основным недостатком этого способа является низкая чувствительность выявления дефектов малых размеров (менее 2 мкм), расположенных в более глубоких слоях изделия.

Для контроля расположения и чистоты внутренних каналов в элементах конструкций применяется тепловизионный метод контроля наиболее производительный и экологически чистый по сравнению с рентгенографическим методом, основанный на регистрации температурного поля при разогреве (охлаждении) контролируемых изделий.

Известен способ контроля охлаждаемых лопаток, заключающийся в сравнении термограмм контролируемых лопаток, полученных с экрана тепловизора при охлаждении лопатки путем впрыскивания во внутренние каналы охлаждающей среды, с термограммой эталонной лопатки (патент США 3566669).

Недостатком способа является низкая достоверность контроля, связанная с необходимостью сопоставления термограмм контролируемой лопатки с эталонной.

Наиболее близким техническим решением к предлагаемому является способ контроля охлаждаемых лопаток турбомашины. Этот способ контроля реализуется путем продувки каналов рабочей средой заданной температурой и охлаждения наружной поверхности лопатки в зонах измерения и сопоставления полученных результатов при достижении стационарного температурного состояния с эталонной лопаткой (ав. св. СССР 717599).

Недостатком известного способа является низкая достоверность контроля, связанная с необходимостью сопоставления термограмм контролируемой лопатки с эталонной, и возможность выявления только полностью заблокированных каналов.

Технической задачей изобретения является повышение информативности, чувствительности и достоверности контроля, что дает возможность выявления остатков керамики, не перекрывающих полностью каналы охлаждения.

Для решения поставленной задачи предложен способ контроля каналов охлаждения лопаток турбомашины путем продувки каналов системы охлаждения лопатки горячим воздухом и обдува ее наружной поверхности охлаждающим воздухом, измерения поля температур поверхности лопатки при достижении стационарного температурного состояния и обработка полученных термограмм, отличающийся тем, что лопатку помещают в профилированный корпус, имитирующий проточную часть турбомашины, выполненный из инфракрасно-проводящего материала, обдув наружной поверхности лопатки осуществляют воздухом комнатной температуры с одновременной подачей горячего воздуха в каналы системы охлаждения лопатки и измерением поля температур поверхности лопатки с записью термограмм теплового поля (T1) до момента установления стационарного температурного состояния, затем в каналы системы охлаждения лопатки подают охлаждающий газ до момента установления стационарного температурного состояния (Т2), при этом должно соблюдаться следующее условие: |Тгор-Тср|=|Тхол-Тcр|, где Тгор - температура горячего продуваемого воздуха (°С), Тср - температура обдувающего воздуха комнатной температуры (°С), Тхол - температура продуваемого газа (°С), а обработку термограмм осуществляют путем создания математических карт поля температур поверхности лопатки по следующему алгоритму: |Т1-Тср|-|Т2-Тср| для каждой точки термограмм, выбирают карты, отражающие инверсные состояния, а о наличии дефектов судят по максимальному скачку температуры. При этом газ подают в каналы системы охлаждения лопатки, выбранный из группы: аргон, фреон, азот.

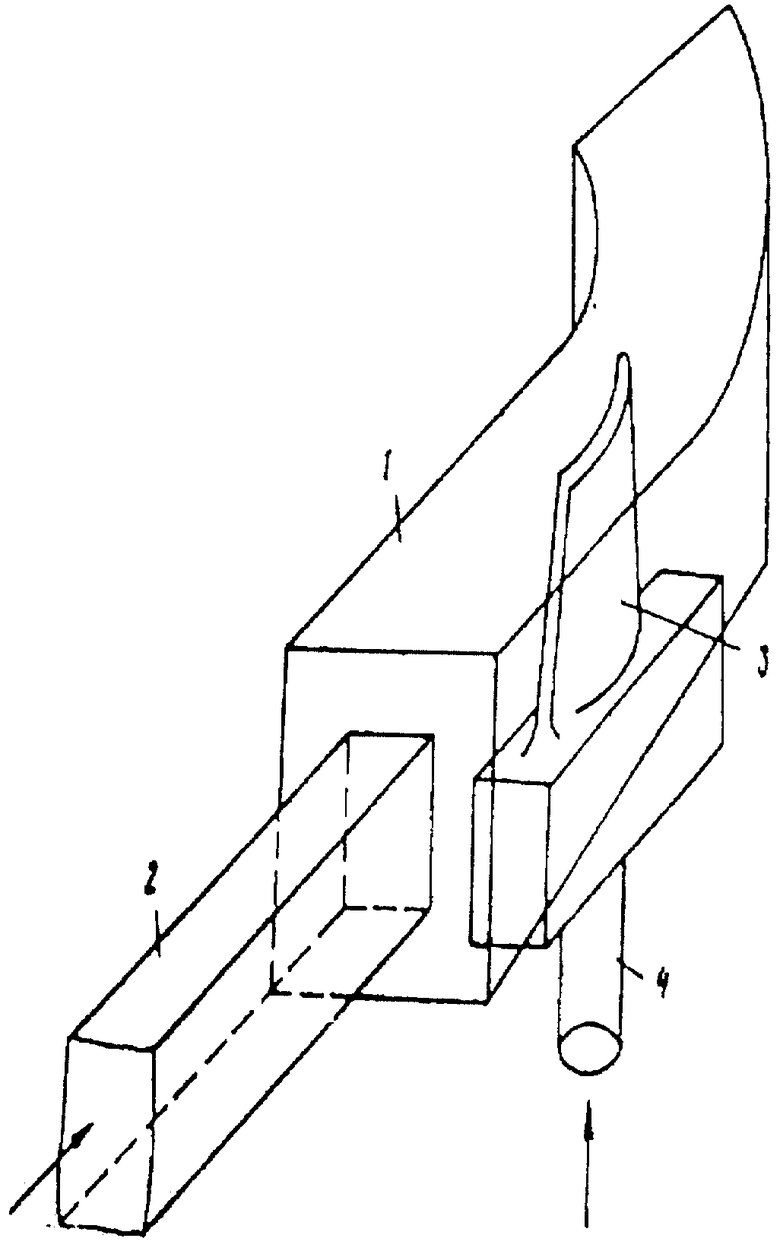

На чертеже показано устройство, реализующее предложенный способ, где 1 - профилируемый корпус, имитирующий проточную часть турбомашины, выполненный из инфракрасно-прозрачного материала, 2 - канал подвода охлаждающего воздуха, 3 - лопатка с каналами, подключенными к трубопроводу, 4 - трубопровод подвода поочередно горячего воздуха или газа.

Пример осуществления. Контролируемую лопатку 3, выполненную из жаропрочного сплава типа ЖС, помещают в профилируемый корпус, имитирующий проточную часть турбомашины 1, выполненный из инфракрасно-прозрачного материала, боковые стенки которого повторяют профиль канала лопаточной решетки турбины. Через канал подвода охлаждающего воздуха 2 осуществляется обдув наружной поверхности лопатки воздухом, имеющим температуру окружающей среды (Тср=20°С) одновременно в каналы системы охлаждения лопатки подается горячий воздух (Тгор=80°С).

За счет обращения теплового потока температура камеры будет ниже температуры лопатки, чем исключаются фоновые помехи. Температурное поле лопатки фиксируется тепловизором через боковые стенки профилированного корпуса и производится запись термограмм теплового поля до момента установления стационарного температурного состояния (T1). Стационарное температурное состояние заключается в том, что распределение температуры на стенках канала становится постоянным. В этом случае при наличии остатков керамики на стенке канала температура на границе металл - керамика будет постоянной. Термограмма, соответствующая стационарному состоянию, служит эталоном при дальнейшей математической обработке.

Затем в каналы системы охлаждения лопатки подают охлаждающий газ (Тхол=-40°С), получаемый при испарении жидкого азота до установления стационарного температурного состояния (Т2). Температуры Тгор и Tхол подобраны так, чтобы выполнялось условие |Тгор-Тср|=|Тхол-Тср|.

При достижении температурного состояния Т2 распределение температуры на стенках канала в отсутствии остатков керамики будет иметь температуру, равную температуре продуваемого газа. А в зонах с остатком керамики на границе металл - керамика температура будет выше, чем температура продуваемого газа в данном сечении. Это связано с тем, что теплоемкость керамики выше теплоемкости жаропрочного сплава в 2 раза и теплопроводность керамики ниже на 3 порядка, чем теплопроводность жаропрочного сплава. При дальнейшем продуве устанавливается стационарный режим теплопроводности, и отличие температуры на границе металл - керамика становится ничтожно малым.

Рассматриваемые процессы теплопереноса в лопатках быстротечны, поэтому для фиксирования температурного поля в момент времени t2 производили запись термограмм 2 блоками не мене 25 кадров в секунду с момента подачи холодного воздуха до установления стационарного процесса теплопроводности.

Далее на базе термограммы Т1 и блока термограмм, соответствующих моменту установления стационарного состояния Т2, производится математическая обработка по алгоритму |T1-Тср|-|Т2-Тср| для каждой точки термограммы и создаются математические карты поля температур поверхности лопатки. Из полученных математических карт выбирают карты, отражающие инверсные состояния и по ним судят о наличии дефекта. При отсутствии дефектов в системе охлаждения для всех точек карты в инверсных состояниях выполнялось условие |Т1-Тср|-|Т2-Тср|=0. При наличии остатков керамики на математической карте в зоне дефекта |T1-Тcр|-|Т2-Тcр|≠0. В результате контроля лопатки на карте инверсных состояний были выявлены десять пиков температуры в интервале 5-15°С, соответствующие десяти зонам с остатками керамики различного объема.

Эту же лопатку и лопатку, принятую за эталон, проконтролировали по способу прототипа. Среду нагревают до заданной температуры (t=80°C), а наружную поверхность лопатки в зонах измерения охлаждают до температуры (t=20°C) и сопоставление производят при достижении стационарного температурного состояния последних. В результате контроля лопатки выявили один дефект из десяти, который полностью перекрывал канал охлаждения.

Порядок проведения исследований по контролю лопатки в предложенном способе существенно отличается от прототипа. В предложенном способе контроля каналов охлаждения лопаток турбомашины за эталон принимается термограмма контролируемой лопатки в отличие от прототипа, где о дефектах судят по сопоставлению термограммы контролируемой лопатки с эталоном, который является неким усреднением. Предложенный способ обеспечивает контроль интенсивности охлаждения лопаток турбомашины, выявление дефектов типа “засор”, в том числе остатков керамики в каналах охлаждения, позволяет производить их отбраковку, а также может быть использован при проведении различных исследований систем охлаждения.

Таким образом, предложенный способ позволил повысить информативность, чувствительность и достоверность контроля, что дало возможность выявления остатков керамики, не перекрывающих полностью каналы охлаждения, а также может производить их отбраковку и может быть использован при проведении различных исследований систем охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ЗАЗОРА В ГАЗОВОЙ ТУРБИНЕ, ТУРБИНА, СОДЕРЖАЩАЯ ПОДОБНОЕ УСТРОЙСТВО, И ТУРБОМАШИНА С ПОДОБНОЙ ТУРБИНОЙ | 2005 |

|

RU2304221C2 |

| СПОСОБ КОНТРОЛЯ ИНТЕНСИВНОСТИ ОХЛАЖДЕНИЯ ЛОПАТОК ТУРБОМАШИНЫ | 1972 |

|

SU359420A1 |

| Способ контроля охлаждаемых лопаток турбины | 1983 |

|

SU1138524A1 |

| СИСТЕМА УПЛОТНЕНИЯ ДЛЯ ТЕПЛОВОЙ МАШИНЫ | 2012 |

|

RU2545117C2 |

| СПОСОБ КОНТРОЛЯ ПРОПУСКНОЙ СПОСОБНОСТИ СКВОЗНЫХ ВНУТРЕННИХ КАНАЛОВ | 2002 |

|

RU2219531C1 |

| ТУРБОМАШИНА | 2012 |

|

RU2549922C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ИЗ РАСПЛАВА | 2007 |

|

RU2357023C1 |

| ЛОПАТКА ТУРБИНЫ | 2004 |

|

RU2267615C1 |

| СПОСОБ УСТАНОВКИ КРИСТАЛЛИЧЕСКОГО ИЗМЕРИТЕЛЯ ТЕМПЕРАТУРЫ ПОТОКА В ЛОПАТКЕ ТУРБОМАШИНЫ | 1987 |

|

RU1586380C |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2532737C1 |

Изобретение относится к неразрушающему контролю и может быть использовано для выявления дефектов типа засоров, в том числе остатков керамики, не перекрывающих полностью каналы охлаждения лопатки турбомашины после травления, а также выявления внутренних дефектов изделия. Технической задачей изобретения является повышение информативности, чувствительности и достоверности контроля. В способе контроля каналов охлаждения лопаток турбомашины путем продувки каналов системы охлаждения лопатки горячим воздухом и обдува ее наружной поверхности охлаждающим воздухом, измерения поля температур поверхности лопатки при достижении стационарного температурного состояния и обработки полученных термограмм лопатку помещают в профилированный корпус, имитирующий проточную часть турбомашины, выполненный из инфракрасно-проводящего материала, обдув наружной поверхности лопатки осуществляют воздухом комнатной температуры с одновременной подачей горячего воздуха в каналы системы охлаждения лопатки и измерением поля температур поверхности лопатки с записью термограмм теплового поля (T1) до момента установления стационарного температурного состояния, затем в каналы системы охлаждения лопатки подают охлаждающий газ до момента установления стационарного температурного состояния (Т2), при этом должно соблюдаться следующее условие: |Тгор-Тср|=|Тхол-Тср|, где Тгор - температура горячего продуваемого воздуха (°С), Тср - температура обдувающего воздуха комнатной температуры (°С), Тхол - температура продуваемого газа (°С), а обработку термограмм осуществляют путем создания математических карт поля температур поверхности лопатки по следующему алгоритму: |T1-Тср| - |Т2-Тср| для каждой точки термограмм, выбирают карты, отражающие инверсные состояния, а о наличии дефектов судят по максимальному скачку температуры. 1 з.п. ф-лы, 1 ил.

| Способ контроля охлаждаемых лопаток турбомашины | 1977 |

|

SU717599A1 |

Авторы

Даты

2004-08-27—Публикация

2002-12-03—Подача