Изобретение относится к области машиностроения и может быть использовано при проверки качества изделий, имеющих сквозные внутренние каналы и/или полости, в частности, турбинных лопаток.

Существующие методы контроля производства турбинных лопаток (метод вихревых токов, рентген и пр.) обладают теми или иными преимуществами и недостатками, однако все указанные методы не позволяют анализировать характеристики системы охлаждения лопаток, от нормального функционирования которой существенно зависит ресурс работы лопаток. Сложность диагностики системы охлаждения лопаток заключается в разветвленности каналов охлаждения системы охлаждения лопатки, каналы которой имеют малые геометрические размеры и сложную форму проточной части. Качество изготовления каналов охлаждения в лопатках и наличие в них засорений в настоящее время контролируется с помощью рентгена, однако значительная трудоемкость этого метода, не всегда достаточная его точность, а также очевидное вредное влияние на здоровье обслуживающего персонала этого метода заставляют искать новые способы контроля. Определение гидравлических характеристик с помощью проливки, либо продувки лопаток не дает возможности оценить локальные гидравлические характеристики охлаждающих каналов (Стороженко В.А. и др. Неразрушающий контроль качества промышленной продукции, Киев, Тэхника, 1988, с.2-4).

Новые возможности представляются при использовании тепловых методов контроля. Подобные идеи возникали и патентовались несколько десятилетий назад.

Так, из уровня техники способ контроля охлаждаемой лопатки, включающий продувку ее каналов рабочей средой, охлаждение внешней поверхности лопатки в зоне контроля, измерение ее температуры в зонах контроля до и после охлаждения и сопоставление измеренных значений с эталонным. В качестве эталона выбирают один из каналов исследуемой лопатки, в котором измеряют его параметры после охлаждения и до него, а затем определяют отношение интенсивности теплообмена по определенной зависимости и сравнивают определяемое отношение интенсивности с заданным.

Недостатком указанного метода является низкая точность метода (предлагается только качественная оценка), а также необходимость использования эталона, практическое изготовление которого с достаточно высокой точностью не представляется возможным в настоящее время.

Из уровня техники известен способ контроля охлаждающих каналов лопатки турбины, включающий обжим лопатки эластичной пластиной, продувку каналов нагретым воздухом до установления на границе лопатка-пластина стационарного теплового режима и определение температурного поля путем сравнения его с эталонным (SU 979944, МПК-3 G 01 M 15/00, 07.12.1982, формула).

Недостатком указанного метода является низкая точность метода, а также необходимость использования эталона, практическое изготовление которого с достаточно высокой точностью не представляется возможным в настоящее время, кроме того, метод усложняется необходимостью предварительного обжима лопатки пластиной.

Наиболее близким к заявленному способу является способ контроля пропускной способности сквозных внутренних каналов в изделии, в частности лопаток турбомашины, путем предварительного нагрева с последующим протеканием, в данном случае - продувкой, рабочей среды, при этом в процессе продувки определяют температурное поле лопатки для сопоставления с температурными полями эталонной лопатки (SU 359420, МПК-4 F 01 D 5/00, 21.01.1973, формула).

Недостатком указанного метода является низкая точность метода (предлагается только качественная оценка), а также необходимость использования эталона, практическое изготовление которого с достаточно высокой точностью не представляется возможным в настоящее время.

Задача заявленного изобретения заключается в повышении достоверности результатов контроля, получении не только качественных, но и количественных оценок результатов контроля и упрощении способа.

Технический результат заключается в том, что данный метод позволяет не только качественно, но и количественно отобразить процесс охлаждения лопатки, т. е. повысить точность и надежность способа, определить наличие неохлаждаемых зон.

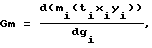

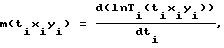

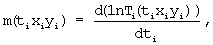

Технический результат заявленного способа достигается тем, что способ контроля пропускной способности сквозных внутренних каналов в изделии, включающий нагрев изделия, пропускание через его каналы рабочей среды с температурой, неравной средней температуре нагрева изделия, и измерение поля температур на поверхности изделия во время пропускания рабочей среды через его каналы, отличающийся тем, что пропускание осуществляют с переменным расходом рабочей среды, а по результатам измерения поля температур рассчитывают производную от темпа изменения температуры по расходу рабочей среды по следующей формуле:

где

где m(ti,xi,yi) - темп изменения температуры;

g - расход рабочей среды в процессе протекания рабочей среды;

Ti(ti,xi,yi) - температура поверхности тела;

ti - текущее время;

xi, уi - координаты конкретной точки;

i - текущий номер точки в поле температур,

и по абсолютным величинам Gm контролируют пропускную способность каналов.

В предпочтительном варианте изобретения измерение поля температур проводят неконтактным методом, например, с помощью тепловизора.

В предпочтительном варианте изобретения пропускание рабочей среды через каналы осуществляют путем продувки и/или проливки.

В предпочтительном варианте за время пропускания рабочей среды ее расход изменяют не менее чем на 30%.

В предпочтительном варианте после нагрева изделие охлаждают в естественных условиях до средней температуры, которая на 20-40% меньше, чем средняя температура нагрева изделия, а после охлаждения начинают пропускание рабочей среды через его каналы.

В предпочтительном варианте изобретения в качестве рабочей среды используют воздух, в который может впрыскиваться жидкость, например вода или дистиллированная вода.

В предпочтительном варианте изобретения в качестве рабочей среды может быть использована жидкость, например вода.

В предпочтительном варианте изобретения в качестве каналов изделия контролируют внутренние полости турбинных лопаток.

Ниже приведен пример исполнения заявленного способа. Данный пример подтверждает, но не ограничивает применение заявленного способа.

Пример.

При реализации предлагаемого способа в качестве тела использовалась лопатка турбины, в качестве рабочей среды - промышленный воздух.

Для проверки предлагаемого способа была спроектирована и изготовлена испытательная установка.

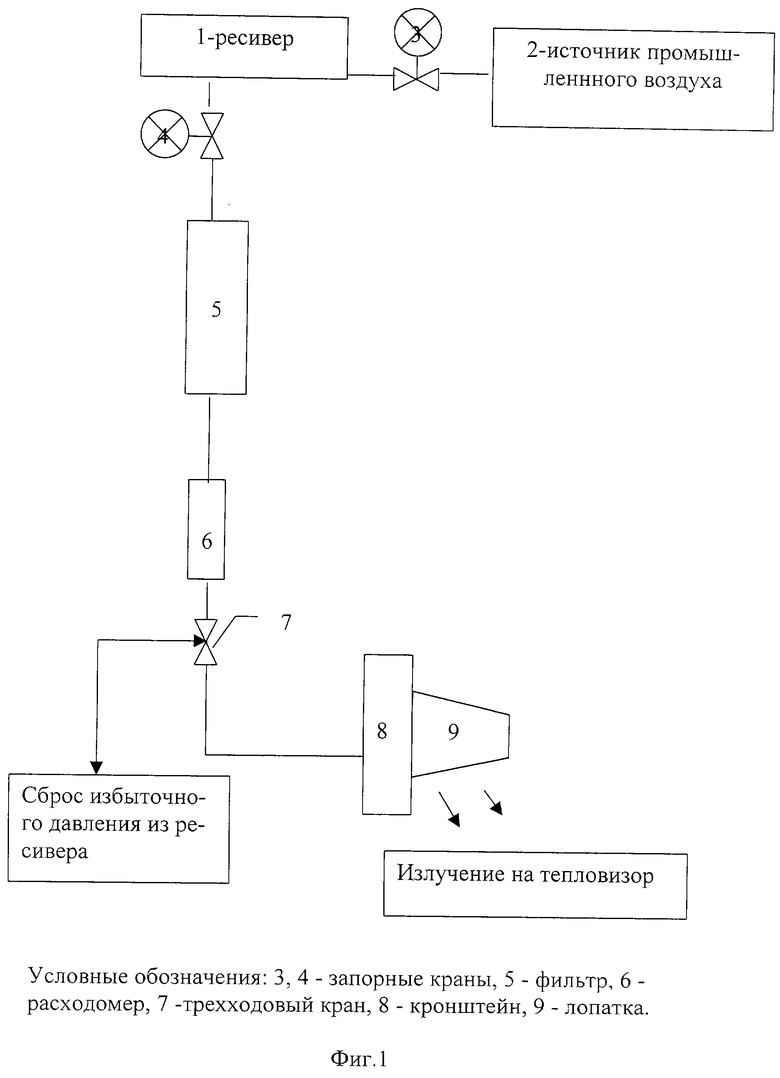

Структурно-технологическая схема установки представлена на фиг.1.

Установка состоит из ресивера 1 емкостью 300 л и предельным давлением 10 атм. Ресивер соединен с источником промышленного воздуха 2. На выходной магистрали из ресивера установлен запорный кран 4, фильтр 5, расходомер 6 и трехходовой кран 7. За краном 7 магистраль разветвляется на две: одна соединена с узлом крепления лопатки 8, а вторая предназначена для технологических целей - сброса избыточного давления из ресивера.

На узле крепления лопатки может размещаться промышленный фен с насадкой для равномерного распределения подогретого воздуха.

Способ реализован следующим образом.

1. Ресивер накачивается промышленным воздухом до давления 4-5 атм. На узел крепления испытуемой лопатки устанавливается лопатка и сверху ее закрепляется промышленный фен с насадкой.

2. С помощью фена производят нагрев лопатки до температуры 220-250oС. Контроль нагрева проводится с помощью тепловизора (использовался тепловизор модели "ИРТИС-200").

Для контроля нагрева фен периодически снимается с узла крепления лопатки.

3. По достижении требуемой температуры фен отключается и снимается с узла крепления лопатки. Лопатка охлаждается в естественных условиях с целью предварительного выравнивания температуры ее конструкции до температуры 180-200oС.

4. После достижения указанной температуры тепловизор включается на режим непрерывной регистрации (со скоростью съемки 1 кадр в секунду). После включения тепловизора открывается кран 7 и осуществляется продувка сквозных внутренних каналов лопатки. Затем проводится охлаждение лопатки. После достижения температуры поверхности лопатки 50-70oС кран 7 закрывается и тепловизор отключается.

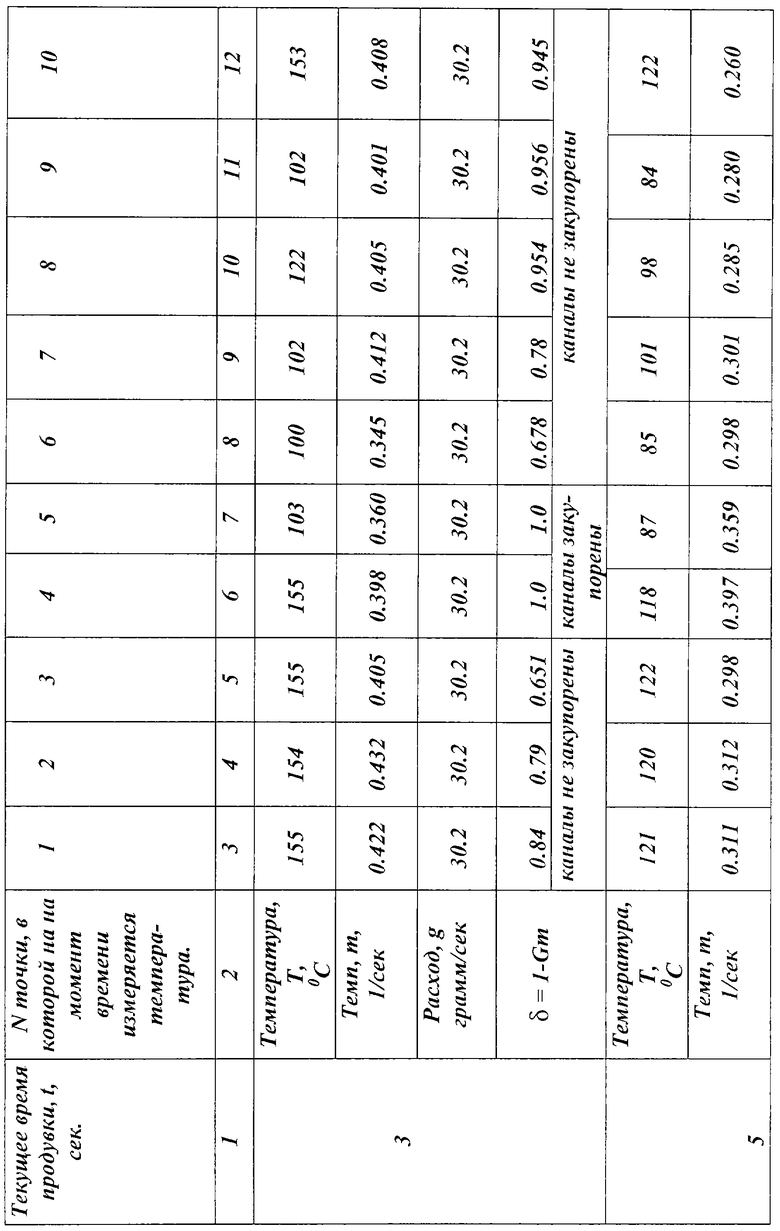

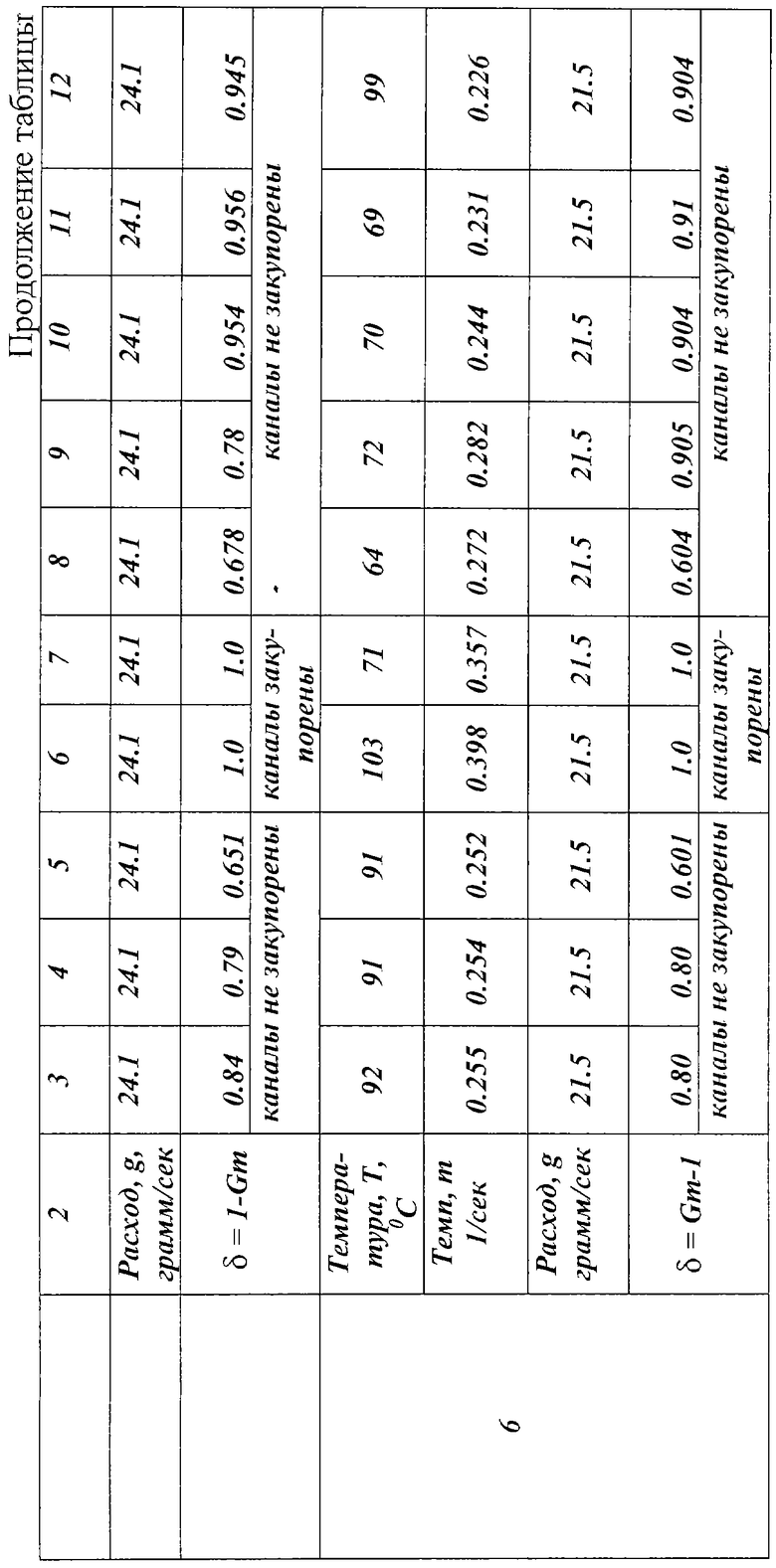

5. Обработка результатов испытания лопатки заключается в расчете темпа охлаждения в каждой точке поверхности лопатки (на данной установке с использованием вышеуказанного тепловизора количество расчетных точек на поверхности лопатки составляет 14000). По данным расчета темпа и измеренным величинам расхода воздуха рассчитывается производная от темпа охлаждения по расходу и определяется пропускная способность каналов.

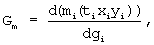

Для анализа результатов испытания представляется теплограмма испытаний лопатки (фиг.2). Теплограмма представляется в виде распределения указанного параметра δ в виде палитры, где черным цветом представляются зоны с величиной δ, равной единице. В том случае, когда δ=1 (или Gm=0), канал закупорен(см. таблицу).

В дальнейшем устанавливается, относятся ли указанные каналы к конструктивно неохлаждаемым, либо к каналам, имеющим дефекты изготовления, или засорения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ В ИЗДЕЛИИ МЕТОДОМ ТЕПЛОВОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2006 |

|

RU2315983C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СУММАРНОЙ ПРОПУСКНОЙ СПОСОБНОСТИ ВНУТРЕННИХ СКВОЗНЫХ КАНАЛОВ В ИЗДЕЛИИ | 2006 |

|

RU2303778C1 |

| СПОСОБ ОБРАБОТКИ КАНАЛОВ ОХЛАЖДЕНИЯ ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2417145C2 |

| СПОСОБ КОНТРОЛЯ СИСТЕМЫ ОХЛАЖДЕНИЯ ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2018 |

|

RU2696067C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2008 |

|

RU2401287C2 |

| СПОСОБ КОНТРОЛЯ КАНАЛОВ ОХЛАЖДЕНИЯ ЛОПАТОК ТУРБОМАШИНЫ | 2002 |

|

RU2235303C1 |

| Способ контроля охлаждаемых лопаток турбины | 1983 |

|

SU1138524A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛООТДАЧИ | 2007 |

|

RU2347213C1 |

| Способ определения коэффициента теплоотдачи детали | 2022 |

|

RU2796333C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ РАБОЧЕГО КОЛЕСА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2490473C1 |

Изобретение относится к области машиностроения. Способ включает нагрев изделия, пропускание через его каналы рабочей среды с температурой, неравной средней температуре нагрева изделия, и измерение поля температур на поверхности изделия во время пропускания рабочей среды через его каналы. Пропускание осуществляют с переменным расходом рабочей среды, а по результатам измерения поля температур рассчитывают производную от темпа изменения температуры по расходу рабочей среды, по которой контролируют пропускную способность каналов. Технический результат - повышение достоверности контроля. 9 з.п. ф-лы, 1 табл., 2 ил.

где

где m(tixiyi) - темп изменения температуры;

g - расход рабочей среды в процессе пропускания рабочей среды;

Ti(tiхiyi) -температура поверхности изделия;

ti - текущее время,

и по абсолютным величинам Gm контролируют пропускную способность каналов.

| SU 3599420 A, 03.12.1972 | |||

| Способ контроля охлаждающих каналов лопатки турбины | 1981 |

|

SU979944A1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1988 |

|

SU1619856A3 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕИСПРАВНОСТИ ЭЛЕМЕНТОВ КОЛЕСНОГО УЗЛА | 1996 |

|

RU2126754C1 |

Авторы

Даты

2003-12-20—Публикация

2002-07-03—Подача