Изобретение относится к технике выращивания монокристаллов из расплава в температурном градиенте с использованием нагревательного элемента, погруженного в расплавленную зону.

Получение качественных кристаллов неразрывно связано с созданием необходимых тепловых условий кристаллизации и их оптимизации для каждого конкретного метода и выращиваемого материале. Эффективным и надежным инструментом для решения этой задачи, особенно при выращивании кристаллов большого размера, стало, как это показано в [1], применение математического моделирования процессов тепло- и массопереноса при росте кристаллов. Успехи в получении монокристаллов кремния размером до 300-500 мм методом Чохральского в промышленном масштабе были бы невозможны без проведения необходимых расчетов конструкции печей и режимов кристаллизации. Для кристаллов, чувствительных к термическим напряжениям, возникающим в процессе роста и охлаждения, более эффективной оказалась конфигурации метода Бриджмена, в которой вертикальная геометрия позволяет использовать систему многосекционных нагревателей, обеспечивающую оптимальное тепловыделение в течение всего ростового цикла. Работы, опирающиеся на тщательный расчет теплового режима, позволили получить монокристаллы GaAs и CdZnTe размером до 6 дюймов хорошего качества.

Успех в проектировании ростового оборудования и расчет оптимальных тепловых условий кристаллизации является важной, но не единственной компонентой в стратегии выращивания кристаллов высокого качества. Прогресс в этом направлении неразрывно связан с автоматическим управлением процессом роста. Система управления осуществляет регулирование технологическими параметрами, непосредственно влияющими на процесс кристаллизации и формирование монокристалла. Однако конструктивные особенности традиционных ростовых установок не позволяют одновременно измерять все эти параметры и использовать их в качестве регулируемых переменных. Известен способ [2], в котором в качестве регулируемых переменных используются не только параметры, измеряемы напрямую по датчикам, размещенным в ростовой установке, но и получаемые косвенно (не измеряемые), которые рассчитываются с помощью численной модели. В совокупности они охватывают такие переменные, как скорость вытягивания, мощности нагревателя, распределение температуры на внутренней поверхности тигля, распределение температуры на поверхности расплава, форма границы расплав-кристалл, распределение температуры в кристалле и течение в расплаве.

Основным недостатком предложенного способа является невозможность выполнить расчет всех переменных в реальном масштабе времени для реализации управления. Это обусловлено потребностями в значительных вычислительных ресурсах, необходимых для расчета модели с учетом сложного характера течения расплава при выращивании кристаллов традиционными методами, обеспечить которые в настоящее время не удается. Более того, конструкция применяемой ростовой установки не позволяет измерять некоторые рассчитываемые моделью технологические параметры и, тем самым, контролировать адекватность счета модели. Частичное решение проблемы в предложенном способе достигается за счет того, что часть вычислительных действий выполняется до начала кристаллизации. Это приводит к сокращению времени счета при росте кристалла до масштабов реального, но, вместе с этим, к потере точности вычисляемых параметров. Такие условия не позволяют реализовать точное управление по полному набору переменных, определяющих качество выращиваемого кристалла.

Значительными преимуществами в этом плане обладают методы роста кристаллов с погруженным нагревателем, описанные, например, в [3, 4]. Эти методы являются, по сути, модификацией метода Бриджмена, в котором рост осуществляется из тонкого (5-10 мм) слоя расплава между растущим кристаллом и дном погруженного нагревателя. В этом случае конвекция в расплаве не оказывает заметного влияния на тепловое поле в растущем кристалле, что существенно упрощает процедуру численных расчетов теплообмена в нем. Устройство, описанное в [4] и реализующее метод осевого теплового потока вблизи фронта кристаллизации (ОТФ-методе), кроме того, позволяет установить термодатчики непосредственно вблизи растущего кристалла, а именно в донышке ОТФ-нагревателя и тигля. Знание распределения температуры вдоль горячей и холодной границы системы расплав-кристалл в совокупности с возможностью пренебречь конвекцией вблизи растущего кристалла позволяет, как это описано в [5], впервые осуществить моделирование процесса роста в реальном масштабе времени.

Основным вопросом при осуществлении ОТФ метода, собственно как и других методов выращивания кристаллов, является реализации требуемого технологического режима. Для решения этой задачи в конфигурации вертикального Бриджмена используется печь с многосекционным нагревателем, а непосредственно рост кристаллов осуществляется в условиях управления распределением температур в установке. При этом поддерживаются или меняются во времени мощности секций нагревателя [6]. В предложенном методе контроль над температурой ведется по датчикам, расположенным в печи вблизи нагревательных секций. Изменения мощностей нагревателей, как управляющих воздействий, осуществляются в ручном режиме силами оператора установки. Проведение ростового цикла в этом случае без участия человека невозможно, и успех в достижении требуемого режима зависит от профессионализма оператора.

Этот недостаток был преодолен в [7] при разработке прозрачной вертикальной многосекционной ростовой печи для управления тепловым полем и ростом кристаллов, в которой обеспечивается регулирование 8 нагревательными секциями по пропорционально-интегральному закону (ПИ-закону) распределения температуры по показаниям 8 термопар, расположенным вблизи этих секций. Возможность выделения мощности независимо по каждой из нагревательных секций и поддержание заданного распределения температуры вдоль них позволяет в целом реализовать практически любой температурный профиль внутри фонового нагревателя. Предложенная конструкция печи и метод позволяют наблюдать за положением и формой фронта кристаллизации в процессе роста и контролировать тем самым процесс выращивания, но лишь визуально. Также недостатком такой схемы является отсутствие возможности измерения температуры непосредственно на самом тигле вблизи растущего кристалла, что не позволяет использовать этот важный технологический параметр в качестве регулируемой переменной и существенно усложняет задачу обеспечения в полном объеме необходимых условий роста во время кристаллизации.

Указанная проблема была решена в ОТФ-методе. Система автоматизации [8], разработанная для управления процессом выращивания, включает опрос как датчиков температуры, расположенных вблизи секций фонового нагревателя, так и размещенных непосредственно вблизи растущего кристалла. Это позволяет даже с помощью простых оценок достаточно точно определить положение фронта кристаллизации, градиент температуры на нем и обеспечить постоянную скорость роста кристалла.

Непосредственно управление процессом осуществляют способом, который описан в [9], и является наиболее близким аналогом заявляемому изобретению. В указанном способе регулирование температуры по пропорционально-интегрально-дифференциальному закону (ПИД-закону) ведут по термопарам, расположенным вблизи секций фонового нагревателя. Уставки для этих температур определяют расчетом во время роста кристалла по измеряемым значениям температуры на термопарах вблизи растущего кристалла в соответствии с технологическими требованиями к этим значениям. Для этого используют заранее найденные соотношения (коэффициенты связи) между приращением температуры на термопарах вблизи растущего кристалла и изменениями температуры на термопарах, расположенных на фоновом нагревателе. В процессе роста осуществляются измерения и регистрация температуры по всем установленным термопарам. Это в целом позволяет реализовать ОТФ-режим кристаллизации, обеспечивая поддержание постоянной температуры на горячей границе системы расплав-кристалл (дно ОТФ-нагревателя) и изменение по заданному закону температуры на холодной границе (дно тигля). Закон временной зависимости температуры холодной границы при росте зависит от теплофизических, в том числе оптических, свойств расплава и растущего из него кристалла и определяется расчетом.

Недостатком описанного подхода является то, что не удается обеспечить поддержание требуемых значений температур (постоянной на ОТФ-нагревателе и, как правило, линейно снижающейся на донышке тигля) в течение всего ростового цикла. По мере вытягивания тигля с кристаллом в холодную зону ростовой камеры режим ОТФ кристаллизации нарушается: кристалл растет либо из слишком большого слоя расплава, либо, наоборот, ОТФ-нагреватель может просто вмерзнуть в кристалл. Существует возможность по ходу роста вносить поправки в заданные значения (уставки) температур для термопар на секциях фонового нагревателя, но такое вмешательство человека в работу системы управления неизбежно приводит к колебаниям параметров кристаллизации и безусловному снижению качества кристалла.

Техническим результатом изобретения является обеспечение требуемого температурного режима кристаллизации, создания в целом оптимальных тепловых условий для роста кристалла, т.е. в конечном итоге повышения качества выращиваемого кристалла.

Технический результат достигается заявляемым способом управления процессом выращивания кристаллов из расплава шихты в тигле методом осевого теплового потока вблизи фронта кристаллизации - ОТФ методом, в котором контроль температурного режима осуществляют с помощью регуляторов, связывающих регулируемые переменные с регулирующими, а в качестве регулирующих переменных используют напряжения по меньшей мере на одной из секций фонового нагревателя и на одной из секций погруженного в расплав ОТФ-нагревателя, в качестве измеряемых регулируемых переменных выбирают температуры секций фонового нагревателя

Тн1-Тн4, температуры T1, Т2 в донышке ОТФ-нагревателя и донышка тигля Т3-Т5, определяемые соответствующими термопарами, а в качестве не измеряемых регулируемых переменных - температуры для корпуса ОТФ-нагревателя Тгор и дна тигля Тхол, являющиеся, соответственно, температурами горячей границы расплава и холодной границы кристалла, при этом автоматическое регулирование температуры осуществляют на стадии разогрева тигля только по термопарам, расположенным снаружи секций фонового нагревателя, с момента начала плавления шихты - в том числе и по термопаре, находящейся в донышке тигля, а после полного расплавления шихты - также и по термопаре в донышке ОТФ-нагревателя, причем уставки для соответствующих температур T1 и Т3 на стадии кристаллизации рассчитывают до начала кристаллизации в зависимости от желаемой величины скорости роста V.

Возможность регулирования температуры непосредственно по термопарам вблизи растущего кристалла позволяет обеспечить реализацию ОТФ режима кристаллизации. Причем для его осуществления температуру на ОТФ-нагревателе поддерживают постоянной, а на донышке тигля меняют по заданию, которое в зависимости от желаемой величины скорости роста находят еще до начала кристаллизации. Однако до тех пор, пока шихта в тигле полностью не расплавится, включать управление по термопаре на ОТФ-нагревателе нельзя. Это связано с тем, что при расплавлении очередной порции шихты температура ОТФ-нагревателя резко меняется (примерно на 10-20°С), и регулирование по этому каналу приведет к большим скачкам по напряжению на фоновом нагревателе, что не только ухудшит качество регулирования, но и может привести к расплавлению (даже полному) также и затравки на дне тигля. Поэтому управление до полного расплавления шихты ведут по термопаре, находящейся на фоновом нагревателе. В свою очередь, как только шихта начинает плавиться, необходимо с термопары на соответствующей секции фонового нагревателя сразу перейти на управление по термопаре в донышке тигля, чтобы при расплавлении шихты непосредственно управлять температурой вблизи затравки и не допустить ее неконтролируемого плавления.

По п.2 формулы изобретения, для того, чтобы обеспечить необходимый по величине осевой градиент температуры с желаемой формой фронта кристаллизации, управление температурой ОТФ-нагревателя осуществляют, используя в качестве источника нагрева секции погруженного ОТФ-нагревателя. Поэтому, если для выращивания используют затравку, то после полного расплавления шихты и частичного расплавления затравки следует перейти от управления температурой с помощью секции фонового нагревателя на управление секцией ОТФ-нагревателя, т.е. сменить управляющую переменную.

В соответствие с п.3 формулы изобретения предлагается осуществить способ управления процессом выращивания кристаллов из расплава, описанный в п.1 формулы изобретения, с помощью компьютерной системы, включающей необходимые технические и программные средства для реализации набора цифровых регуляторов, образующих в совокупности многоконтурную каскадную систему управления.

В частности, в отличие от применяемых для управления автономных контроллеров-регуляторов температуры и других параметров процесса, компьютерная система позволяет достаточно просто решить вопрос повышения качества регулирования температуры за счет дополнительной стабилизации напряжения на секциях нагревателей. Известно, что питающее напряжение в сети колеблется, т.е. имеют место периодические скачки. Поэтому регулятор температуры среагирует на них с запозданием - только после того, как начнет меняться температура объекта вследствие спонтанного изменения входного напряжения. При высокой инерционности теплового объекта, каковым является ростовая установка, это неизбежно приводит к заметному отклонению температуры от заданной. Управление становиться более эффективным, если, не дожидаясь реакции термопары, сразу парировать имеющие место броски по напряжению, т.е. организовать каскадное регулирование температуры и напряжения. В соответствие с п.4 формулы изобретения это достигается тем, что внутри контура управления по температуре с периодом опроса ΔtT организуется дополнительный контур управления по напряжению с периодом опроса ΔtU, величину которого выбирают минимально возможной для используемых в компьютерной системе технических средств. Если эти времена сопоставимы, то логика работы контура по напряжению такова, что он либо за несколько попыток n достигает заданного значения  (величины уставки, рассчитываемой регулятором температуры) с определенной точностью, либо, имея ограничение по числу таких попыток N, прекращает работу, ожидая новой уставки

(величины уставки, рассчитываемой регулятором температуры) с определенной точностью, либо, имея ограничение по числу таких попыток N, прекращает работу, ожидая новой уставки  .

.

Если алгоритм управления процессом выращивания позволяет выбрать период опроса в контуре регулирования температуры достаточно большим, так чтобы выполнялось соотношение ΔtT>>ΔtU, то в соответствие с п.5 формулы изобретения работа регулятора напряжения числом попыток N не ограничивается, а прекращается только по достижению заданной точности поддержания напряжения через некоторое среднее время ΔtC. Число таких циклов поддержания заданного значения напряжения задается в зависимости от конкретного соотношения между ΔtT и ΔtC.

Как правило, питание нагревателей по переменному току осуществляют с помощью тиристорных усилителей, которые имеют существенно нелинейную характеристику, связывающую величину управляющего сигнала на входе тиристора с выходным напряжением на нагрузке (на нагревательной секции). Поэтому в зависимости от рабочего диапазона напряжения на нагрузке, в котором осуществляется регулирование, использование одних и тех же настроек регулятора напряжения может давать разные результаты по быстроте и точности достижения заданного значения  . Описанная выше процедура могла бы быть существенно ускорена, а точность поддержания напряжения повышена, при условии, что регулятор напряжения на первом шаге управления устанавливал бы значение

. Описанная выше процедура могла бы быть существенно ускорена, а точность поддержания напряжения повышена, при условии, что регулятор напряжения на первом шаге управления устанавливал бы значение  , максимально приближенное к величине

, максимально приближенное к величине  . Этого можно легко добиться, зная зависимость между сигналом, выставляемым ЦАП на вход тиристора, и выходным напряжением на нагревательной секции. Если такая градуировка точная, то даже без замера текущего напряжения можно с ее помощью сразу выставить искомое напряжение, близкое к заданному. После чего потребуется всего несколько итераций, чтобы установить заданное значение напряжения, причем с точностью, которая может быть существенно повышена. В соответствие с п.6 формулы изобретения предлагается данные таких градуировок индивидуально для каждого тиристорного усилителя и связанной с ним нагревательной секции готовить заранее, до начала цикла кристаллизации, держать их в памяти компьютера и использовать непосредственно при управлении.

. Этого можно легко добиться, зная зависимость между сигналом, выставляемым ЦАП на вход тиристора, и выходным напряжением на нагревательной секции. Если такая градуировка точная, то даже без замера текущего напряжения можно с ее помощью сразу выставить искомое напряжение, близкое к заданному. После чего потребуется всего несколько итераций, чтобы установить заданное значение напряжения, причем с точностью, которая может быть существенно повышена. В соответствие с п.6 формулы изобретения предлагается данные таких градуировок индивидуально для каждого тиристорного усилителя и связанной с ним нагревательной секции готовить заранее, до начала цикла кристаллизации, держать их в памяти компьютера и использовать непосредственно при управлении.

Другим фактором, снижающим качество управления температурой в процессе роста кристаллов, являются, помимо инструментальных погрешностей измерения термопар, флуктуации самой температуры в ростовой камере. Наиболее существенным источником является конвекция газа, которая приводит к колебаниям температуры на открытых участках около фонового нагревателя до 0.5°С. По п.7 формулы изобретения предлагается уменьшить влияние таких флуктуации, используя в контуре управления температурой сглаживающий фильтр. Параметры такого цифрового фильтра индивидуально настраиваются по собранным данным измерения температуры непосредственно перед началом цикла кристаллизации.

До начала кристаллизации необходимо установить такую толщину слоя расплава между дном ОТФ-нагревателя и самим кристаллом, а также такой градиент температуры на фронте кристаллизации, которые затем будут поддерживаться неизменными в процессе выращивания. В предложенном способе это достигается тем, что одна из секций фонового нагревателя управляет температурой по одной из термопар на ОТФ-нагревателе, а соседняя, ниже расположенная секция, управляет температурой по термопаре, расположенной в донышке тигля. Качество регулирования зависит от найденных настроек регуляторов, поиск и оптимизация которых является самостоятельной задачей, т.к. взаимное влияние регуляторов на работу друг друга значительно, особенно в исходном состоянии, когда расстояние между термопарами, по которым идет управление соседними нагревательными секциям, составляет всего 15-20 мм.

После начала кристаллизации, когда тигель с кристаллом вытягивают вниз, необходимо постоянно снижать температуру на донышке тигля. Связанный с этой термопарой регулятор реализует эту задачу, уменьшая выделяемую мощность на секции фонового нагревателя. Это приводит к тому, что регулятор, связанный с термопарой в ОТФ-нагревателе, чтобы обеспечить постоянной температуру на горячей границе, вынужден наращивать мощность своей секции фонового нагревателя. Такое поведение регуляторов приводит к ухудшению качества регулирования: температура на горячей границе постоянно смещена на величину 0.5-1°С от заданной. Кроме того, при выращивании длинных кристаллов мощность на секции, управляющей температурой по термопаре на дне тигля, уменьшается на столько, что управляемое напряжение попадает в существенно нелинейную область работы тиристорных усилителей. Это также ухудшает качество регулирование, а через какое-то время, когда выделяемая мощность опускается до нуля, делает вообще невозможным управление по этой секции.

Устранить постоянное смещение по температуре на ОТФ-нагревателе от заданного значения предлагается по п.10 формулы изобретения за счет замены цифрового ПИД-регулятора на цифровой регулятор, передаточная функция которого имеет два интегратора и может компенсировать линейное внешнее возмущение без ошибки установления

По п.11 формулы изобретения предлагается уменьшить влияние работы секции фонового нагревателя, управляющего температурой по термопаре в донышке тигля, на работу контура, управляющего температурой в донышке ОТФ-нагревателя, за счет снижения диапазона изменения мощности на секции, управляющей температурой в дне тигля. Для этого на соседней секции фонового нагревателя, расположенной ниже нее, после начала кристаллизации начинают снижение температуры таким образом, чтобы температура дна тигля снижалась так, как это требуется в соответствие с заданием, а напряжение на секции, которая управляет ее работой, и соответственно выделяемая мощность на ней менялись бы незначительно.

По мере опускания дна тигля вниз и приближения установленной в нем термопары к соседней нагревательной секции начинается взаимное влияние управляющих контуров друг на друга Кроме того, по мере роста кристалла управляющая термопара на дне тигля переместиться в зону действия нижней секции, а работа соседней верхней сказываться будет значительно меньше. Таким образом, встает вопрос о смене управления по одному набору «управляющая переменная - управляемая переменная» на другой без остановки процесса выращивания. В частности, требуется переключить управления по термопаре на дне тигля с одной нагревательной секции на другую. По п.10 формулы изобретения предлагается, используя возможности программной реализации регуляторов, на вход обоих контуров регулирования подавать одно и то же значение измеренной температуры термопарой на дне тигля, меняя (уменьшая) значения коэффициентов усиления в этих контурах непрерывно по мере прохождения донышка тигля вместе с термопарой мимо этих нагревательных секций.

Чтобы повысить качество выращиваемого кристалла, необходимо дополнить управление параметрами, определяющими тепловые условия роста, т.е. измеряемыми регулируемыми переменными, управлением непосредственно параметрами самого режима кристаллизации, которые рассчитывают по тепловой модели роста, а именно: реализовать управление не измеряемыми переменными. По п.11 формулы изобретения предлагается в ОТФ-методе роста управлять величинами осевого градиента температуры в расплаве и кристалле, а также скоростью роста кристалла, которые связывают между собой и с измеряемыми температурами с помощью одномерной математической модели. Модель работает в реальном времени и постоянно формирует задание по температуре на холодной границе (на дне тигля), обеспечивающее оптимальный режим кристаллизации.

При расчетах теплопереноса по модели используют данные по теплофизическим свойствам кристалла и расплава. Когда выращивают небольшой по высоте кристалл, то ошибка от пренебрежения температурной зависимостью теплофизических свойств невелика. Причем для расплава, на котором перепад температуры в течение всего цикла, поддерживают постоянным, неучет температурной зависимости не приводит к появлению дополнительной ошибки по мере роста. При больших же длинах кристалла необходимо в модели, как это предлагается в соответствие с п.12 формулы изобретения, учитывать температурную зависимость теплопроводности выращиваемого материала в твердой фазе и менять темп снижения температуры на дне тигля по мере роста кристалла, как это описано в п.13 формулы изобретения.

Управление параметрами кристаллизации только на оси растущего кристалла еще не обеспечивает высокого качества кристалла по всему его объему. Недостаточно контролировать только осевой градиент температуры. Например, радиальный градиент влияет и на форму фронта кристаллизации, и на величину термических напряжений в кристалле, которые, в конечном счете, определяют совершенство кристалла. Поэтому в соответствие с п.14 формулы изобретения предлагается в качестве неизмеряемых регулируемых переменных выбирать параметры, характеризующие условия формирования монокристалла в процессе роста и охлаждения, или непосредственно его физические свойства, необходимые для использования в приборах. Управление такими параметрами и свойствами ведут по работающей в реальном времени двух- или трехмерной математической модели. Модель формирует уставки (задание по температуре) для всех измеряемых переменных, кроме температуры на ОТФ-нагревателе, величина которой по определению задается самой технологией роста и поддерживается постоянной в течение всего цикла кристаллизации. В такой постановке реализуется управление по полному набору переменных, определяющих рост кристалла.

Наконец, осуществляя управление по модели, которая позволяет следить фактически за качеством растущего кристалла, в соответствие с п.15 формулы изобретения предлагается для ОТФ-метода ввести в качестве регулирующей переменной скорость вытягивания тигля с кристаллом как дополнительный инструмент для оптимизации тепловыделения на фронте кристаллизации и формирования близкого к одномерному температурного поля в объеме кристалла.

Представленная на чертеже схема роста кристаллов ОТФ-методом иллюстрирует взаимное расположение регулирующих и регулируемых переменных в ростовой ОТФ-камере.

Основными исполнительными органами в метода ОТФ являются нагревательные элементы (секции) фонового нагревателя 1 и ОТФ-нагревателя 2. Как правило, фоновый нагреватель состоит из 4-х вертикально расположенных секций I-IV, обеспечивающих общий разогрев в печи и необходимое по высоте распределение температуры. ОТФ-нагреватель содержит две нагревательные секции V и VI; центральная секция V обеспечивает создание заданного градиента температуры в расплаве и кристалле по оси установки, а секция VI служит для контроля радиального градиента температуры. Эти нагревательные секции выделяют тепло пропорционально величинам напряжения на них U1-U6, являющимся регулирующими переменными в рассматриваемой многоконтурной системе управления. При необходимости (в зависимости от типа выращиваемого кристалла) число нагревательных секций может меняться. С помощью привода (не показан) перемещения штока 3 с тиглем 4, на дне которого находится сначала затравка и шихта над ней, а потом растущий кристалл 5 с расплавом 6 и 7, может быть дополнительно введена еще одна регулирующая переменная: скорость вытягивания кристалла V.

На Фиг.1 показано относительное расположение термопар Тн1-Тн4 вблизи соответствующих секций фонового и ОТФ-нагревателей, а также в донышке тигля. Температуры, измеряемые этими термопарами, при управлении процессом выращивания кристаллов являются регулируемыми переменными и могут быть включены в различные контуры регулирования. В частности, секции I и II могут управлять температурой по термопарам как вблизи самих секций Тн1 и Тн2, так и расположенным в донышке тигля Т3-Т5. Секция III может регулировать температуру как непосредственно вблизи себя по термопаре Тн3, так и по термопарам T1 и Т2, расположенным на этом же уровне по высоте установки в донышке корпуса ОТФ-нагревателя, или Т6, находящейся также на этом уровне, но в стенке тигля. Секция IV, как правило, управляет только своей температурой по термопаре Тн4. Наконец, секции V и VI ОТФ-нагревателя предназначены для регулирования температуры по термопарам Т1 и Т2 соответственно.

Не измеряемыми (определяемыми косвенно) регулируемыми переменными являются температуры, например, горячей границы Тгор (дно корпуса 8 ОТФ-нагревателя 2) и холодной (дно тигля 4) границы Тхол, которые определяют как толщину h слоя расплава 6, из которого растет кристалл 5, так и градиент температуры в этом слое расплава gradmT и кристалле gradcT. Эти величины тоже в свою очередь являются косвенно определяемыми регулируемыми переменными, причем обуславливающими существенные признаки ОТФ-метода роста кристалла.

Еще одной важной непосредственно не измеряемой регулируемой переменой не только для ОТФ-метода, но и для всех методов роста из расплава является форма фронта кристаллизации. Перемещение фазовой границы в пространстве определяет другую важную регулируемую переменную: скорость роста V.

Наконец, с помощью численных расчетов в каждый момент времени можно рассчитать температурное поле в расплаве 6 и растущем кристалле 7. Эти данные в свою очередь в совокупности с данными о форме фронта кристаллизации могут быть использованы для управления при росте кристалла параметрами кристаллизации (косвенно определяемыми регулируемыми переменными), например величиной термоупругих напряжений в объеме кристалла, которые непосредственно влияют на формирование физических свойств кристалла и определяют его качество.

Реализация способа осуществляется следующим образом.

Сначала тигель 4 с затравкой на его дне и шихтой, из которой после расплавления растет кристалл, разогревают до температуры, близкой к плавлению, с помощью секций фонового нагревателя 1. Управление работой каждой из секций I-IV осуществляют по термопарам Тн1-Тн4, расположенным непосредственно вблизи этих нагревательных секций. Разогрев в автоматическом режиме, как правило, ведут со скоростью 200-600°С/час так, чтобы не разрушить керамические и другие материалы, используемые в конструкции печи. Конечные заданные значения по температуре ставят так, чтобы температура тигля с загрузкой, контролируемая по термопарам

T1-Т6 после разогрева была ниже температуры плавления на 30-50°С. При этом задаваемая величина температуры на секциях фонового нагревателя тем больше, чем выше в печи расположена соответствующая нагревательная секция. Такой алгоритм разогрева направлен на решение трех задач: создание необходимого градиента в печи, обеспечение равномерной тепловой нагрузки на всех секциях и воспроизводимости полей тепловых потоков и температуры в печи. Последнего невозможно добиться, ведя автоматический нагрев сразу по термопарам на тигле, например по T1 и Т3.

Если управление процессом выращивания ведут, используя компьютерную систему управления, то после выхода на заданный температурный режим снимают градуировочные характеристики всех тиристорных усилителей, используемых для управления напряжением нагревательными секциями. Для этого с помощью вспомогательной программы поочередно с шагом, как правило, от 0.01 до 0.5 В подают напряжение на ЦАП, с выхода которого сигнал поступает на вход тиристорного усилителя. Набору этих значений соответствует набор значений напряжения на нагревательной секции. Данные обрабатываются, аппроксимируются полиномом степени 2 и выше, а коэффициенты полинома запоминаются в основной программе, реализующей регулирование по всем контурам. По имеющимся градуировочным кривым, описывающим существенно нелинейную характеристику тиристорных усилителей, при управлении устанавливают заданные значения по напряжению с высокой точностью. Во всем диапазоне изменения выходного сигнала ошибка находится в пределах 0.2-0.4 В. Если градуировку провести в более узком диапазоне рабочих значений напряжения, соответствующему номинальному режиму кристаллизации, то точность существенно повышается, и погрешность не превышает 0.1 В.

После завершения процедуры градуировки напряжения на нагревательных секциях стабилизируют и регистрируют колебания температуры на термопарах, вызванных нестационарными тепловыми конвективными потоками в печи. Обработка зарегистрированных сигналов позволяет настроить цифровые фильтры и эффективно сгладить пульсации, т.е. избавиться от основной из помех при регулировании температуры.

Перед тем, как начать плавление шихты, управление по секции II переводят с термопары Тн2 на Т3. Это необходимо для того, чтобы исключить возможность неконтролируемого плавления затравки: тепловая инерция печи большая, и управление по термопаре Тн2 особенно в режиме общего разогрева печи не гарантирует нужной температуры на дне тигля и может привести даже к полному расплавлению затравки.

Пока шихта не расплавиться полностью - не переходят с управления температуры по термопаре Тн3 на фоновом нагревателе на термопару T1 или Т2, так как при плавлении температура на ОТФ-нагревателе, как правило, должна быть выше номинальной, особенно в начале плавления. Только когда расплав полностью займет в тигле область как над ОТФ-нагревателем, так и под ним, регулирование температуры секцией III ведут по термопаре, находящейся внутри корпуса ОТФ-нагревателя. Выбор конкретной термопары зависти от того, сколько секций имеет ОТФ-нагреватель и необходимости их использования при регулировании температуры.

Если ОТФ-нагреватель состоит из одной секции V, а напряжение на ней не используется в качестве регулирующей переменной, то перед началом подплавления затравки секцией III начинают управлять температурой, измеряемой термопарой T1. Увеличивая мощность на ОТФ-нагревателе, добиваются необходимого по величине осевого градиента температуры в расплаве gradmT=(Тгор-Tпл)/h, где Тпл - температура плавления материала. Одновременно также снижают радиальный градиент температуры за счет уменьшения перепада температуры ΔT=Т2-Т1 вдоль донышка ОТФ-нагревателя: по мере увеличения мощности ОТФ-нагревателя падает мощность, выделяемая секцией III фонового нагревателя, т.к. регулятор температуры поддерживает значение постоянным, и AT снижается до требуемой величины.

Если диаметр выращиваемого кристалла большой (3 дюйма и выше), то в ОТФ-нагревателе используют нагревательную секцию VI на периферии, которая предназначена обеспечить плоский фронт кристаллизации на всем сечении кристалла за счет регулирования перепада температуры ΔT. Теперь уже секция V ОТФ-нагревателя регулирует T1=const, а секция III управляет температурой вблизи фронта кристаллизации по термопаре Т6, скользящей внутри пирометрического канала в стенке тигля.

После подплавления затравки включают управление и по секциям на ОТФ-нагревателе. Теперь это можно делать, т.к. поле температур в кристалле и расплаве полностью сформировано и включение ОТФ-нагревателя незначительно изменит распределение мощностей на фоновом нагревателе.

Задания по термопарам в ОТФ-нагревателе Т1 и в тигле Т3 выставляют в соответствие с заранее рассчитанным тепловым режимом кристаллизации, обеспечивающем необходимую величину h и gradmT. Причем метод ОТФ позволяет проверить расчетные значения слоя расплава h с реально имеющимся за счет возможности кратковременного опускания ОТФ-нагревателя до упора дном его корпуса в кристалл. При необходимости (для корректировки параметров кристаллизации) такая процедура может проводиться и во время роста кристалла.

После выдержки в течение нескольких часов начинают рост кристалла, опуская тигель с кристаллом вниз в холодную зону камеры, одновременно снижая температуру Т3 так, чтобы значения h и gradmT не менялись. Температура T3 в соответствие с идеологией ОТФ метода поддерживается постоянной. Что касается уставок для Т3, при ее регулировании (темп снижения температуры на холодной границе), то их находят заранее расчетом в зависимости от скорости роста V, постоянную величину которой необходимо поддерживать. Например, для полупроводников, непрозрачных для теплового излучения, температуру Т3 требуется снижать практически линейно со временем. В частности, при росте германия было найдено, что при осевом градиенте температуры gradmT=10°С/см и скорости роста V=10 мм/час, темп снижения температуры на холодной границе должен быть 23°С/час.

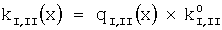

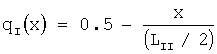

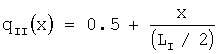

По мере увеличения высоты выросшего кристалла термопара Т3, по которой идет управление температурой на холодной границе секцией II, попадает в зону преимущественного действия секции III, т.е. встает вопрос о переключении управления одной управляющей переменной на другую. Чтобы осуществить этот процесс безударно, в момент времени, когда термопара Т3 оказывается на определенном расстоянии от соседней секции, одной и той же регулируемой переменной начинают одновременно управлять двумя секциями II и III. При этом коэффициенты усиления kI,II регуляторов меняются по мере продвижения термопары Т3 (для секции I от 0 до 1 и, наоборот, для секции II от 1 до 0) по соотношению, связывающему их со значениями коэффициентов усиления  , найденным для управления секциями I и II независимого друг от друга

, найденным для управления секциями I и II независимого друг от друга  , по формуле, в которой:

, по формуле, в которой:

x>LII/4: qI(x)=0; qII(х)=1

0<x<LII/4:  ;

;

-LI/4<x<0:  ;

;

x<LI/4: qI(x)=1; qII(x)=0,

где LI,II - длины секций I и II, x - координата перемещения, а положение х=0 соответствует точке между упомянутыми секциями. Не задействованная в управлении по термопаре Т3 секция I или II, когда q1(х)=0 или qII(х)=0, управляет температурой фонового нагревателя Тн1 или Тн2, соответственно с помощью секции I или II.

Проблема взаимного влияния на качество управления в первую очередь секций II и III друг на друга решается несколькими способами. Во-первых, для регулирования секцией III температурой по термопарам T1,2 используют регулятор, передаточная функция которого содержит два интегратора. Другой способ связан с превентивным снижением температуры Тн1, управляемой секцией I, после начала кристаллизации с таким темпом, чтобы по мере вытягивания кристалла вниз температура вблизи холодной границы Т3 снижалась по требуемому закону и поддерживалась с заданной точностью при малых изменениях напряжения и, соответственно, мощности секции II. В этом случае влияние этой нагревательной секции на работу секции III незначительно, и точность регулирования температуры вблизи горячей границы по термопарам Т1,2 существенно повышается.

Если автоматическая система управления позволяет использовать программное обеспечение для моделирования процесса кристаллизации, то при управлении процессом роста кристалла появляется возможность использовать в качестве регулируемых переменных не измеряемые инструментально параметры, которые являются характеристиками процесса кристаллизации. Это в первую очередь осевые градиенты температуры в расплаве и кристалле, а также скорость роста, которые ОТФ-метод позволяет поддерживать постоянными в течение всего цикла кристаллизации. Если воспользоваться достаточно простой одномерной тепловой моделью кристаллизации

λm·gradmT+νρJ=λc(T)·gradcT, где λm и λс - теплопроводность кристаллизуемого материала в расплавленном и кристаллическом состоянии, ρ - плотность расплава, J - теплота кристаллизации, работающей в реальном времени, то указанные параметры будут обеспечены по оси кристалла, а также в большей части сечения растущего кристалла, т.к. в ОТФ методе поле температур близко к одномерному; отклонения имеют место только вблизи боковой границы. Причем использование модели позволяет учесть температурную зависимость тепловодности материала в твердой фазе и формировать необходимые уставки для Т3 по мере роста кристалла, темп снижения температуры на которой в этом случае не может быть постоянным. Неучет температурной зависимости, например, при росте германия длиной до 100 мм со скорость 10 мм час даст ошибку к концу цикла (отличие от исходных параметров в начале кристаллизации) примерно в 2.5 мм по толщине слоя и 30% по величине осевого градиента температуры. Чтобы ее исключить, необходимо темп охлаждения постепенно менять с 23°C/час в начале цикла до 17°C/час к концу.

При использовании в управлении 2- или 3-мерной численной модели теплопереноса при росте кристалла методом ОТФ в качестве управляемых переменных могут быть взяты некоторые параметры условий кристаллизации, непосредственно влияющие на формирование монокристалла или его физические свойства. Среди них наиболее важными для управления качеством кристалла являются форма фронта кристаллизации, термические напряжения в объеме кристалла. По этим данным в процессе роста и охлаждения кристалла определяют дефектную структуру кристалла, в первую очередь плотность дислокаций в нем и однородность их распределения и оптимизируют ход процесса кристаллизации в автоматическом режиме.

Источники информации

1. G.Müller, J.Fridrich. Challenges in Modeling of bulk crystal Growth. J. Crystal Growth, 266 (2004), pp.1-19.

2. US 5868831, 117/15, 1999.

3. US 5,047,113, C30B 11/02, 1989.

4. RU 1800854, C30B 11/00, 1990.

5. M.A.Gonik, A.V.Lomokhova, M.M.Gonik, A.T.Kuliev, A.D.Smirnov, Development of a model for on-line control of crystal growth by the AHP method, J. Cryst. Growth, 303/1, (2007) 180-186.

6. US 5968263, 117/14, 1999.

7. C.Batur, W.M.Duval, R.J.Bennett. The Design of a Transparent Vertical Multizone Furnace: Application to Thermal Field Tuning and Crystal Growth, NASA/TM-1998-207412.

8. В.Д.Голышев, M.A.Гоник, В.Б.Цветовский, В.С.Любченко. Компьютерное управление процессом выращивания монокристаллов из расплава методом осевого теплового потока вблизи фронта кристаллизации. Поверхность, рентгеновские, синхротронные и нейтронные исследования, 2002, №5, с.49-55.

9. V.D.Golyshev, M.A.Gonik, V.B.Tsvetovsky, V.Yu.Antropov, V.M.Biryukov, E.V.Markov, "Krater-VM" furnace - AHP crystallizer complex, Microinhomogeneity in Ge crystal growth by AHP method. Proc. of 3d Int. Conf. on Single crystal growth and heat & mass transfer, Obninsk, Russia, 21-24 September, 1999, p.135-143.

ИЗОБРЕТЕНИЕ ОТНОСИТСЯ К УПРАВЛЕНИЮ ПРОЦЕССОМ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ИЗ РАСПЛАВА ШИХТЫ 6 В ТИГЛЕ 4 МЕТОДОМ ОСЕВОГО ТЕПЛОВОГО ПОТОКА БЛИЗИ ФРОНТА КРИСТАЛЛИЗАЦИИ - ОТФ-МЕТОДОМ. ВО ВРЕМЯ ВЫРАЩИВАНИЯ ОСУЩЕСТВЛЯЮТ КОНТРОЛЬ ТЕМПЕРАТУРНОГО РЕЖИМА С ПОМОЩЬЮ РЕГУЛЯТОРОВ, СВЯЗЫВАЮЩИХ РЕГУЛИРУЕМЫЕ ПЕРЕМЕННЫЕ С РЕГУЛИРУЮЩИМИ. В КАЧЕСТВЕ РЕГУЛИРУЮЩИХ ПЕРЕМЕННЫХ ИСПОЛЬЗУЮТ НАПРЯЖЕНИЯ, ПО МЕНЬШЕЙ МЕРЕ, НА ОДНОЙ ИЗ СЕКЦИЙ ФОНОВОГО НАГРЕВАТЕЛЯ И НА ОДНОЙ ИЗ СЕКЦИЙ ПОГРУЖЕННОГО В РАСПЛАВ ОТФ-НАГРЕВАТЕЛЯ 2, В КАЧЕСТВЕ ИЗМЕРЯЕМЫХ РЕГУЛИРУЕМЫХ ПЕРЕМЕННЫХ ВЫБИРАЮТ ТЕМПЕРАТУРЫ СЕКЦИЙ ФОНОВОГО НАГРЕВАТЕЛЯ 1 ТН1-ТН4, ТЕМПЕРАТУРЫ Т1, Т2 В ДОНЫШКЕ ОТФ-НАГРЕВАТЕЛЯ И ДОНЫШКА ТИГЛЯ Т3-Т5, ОПРЕДЕЛЯЕМЫЕ СООТВЕТСТВУЮЩИМИ ТЕРМОПАРАМИ, А В КАЧЕСТВЕ НЕ ИЗМЕРЯЕМЫХ РЕГУЛИРУЕМЫХ ПЕРЕМЕННЫХ - ТЕМПЕРАТУРЫ ДНА КОРПУСА ОТФ-НАГРЕВАТЕЛЯ 8 ТГОР И ДНА ТИГЛЯ

ТХОЛ, ЯВЛЯЮЩИЕСЯ, СООТВЕТСТВЕННО, ТЕМПЕРАТУРАМИ ГОРЯЧЕЙ ГРАНИЦЫ РАСПЛАВА И ХОЛОДНОЙ ГРАНИЦЫ КРИСТАЛЛА, ПРИ ЭТОМ АВТОМАТИЧЕСКОЕ РЕГУЛИРОВАНИЕ ТЕМПЕРАТУРЫ ОСУЩЕСТВЛЯЮТ НА СТАДИИ РАЗОГРЕВА ТИГЛЯ ТОЛЬКО ПО ТЕРМОПАРАМ, РАСПОЛОЖЕННЫМ СНАРУЖИ СЕКЦИЙ ФОНОВОГО НАГРЕВАТЕЛЯ 1, С МОМЕНТА НАЧАЛА ПЛАВЛЕНИЯ ШИХТЫ - В ТОМ ЧИСЛЕ И ПО ТЕРМОПАРАМ, НАХОДЯЩИМСЯ В ДОНЫШКЕ ТИГЛЯ, А ПОСЛЕ ПОЛНОГО РАСПЛАВЛЕНИЯ ШИХТЫ - ТАКЖЕ И ПО ТЕРМОПАРАМ В ДОНЫШКЕ ОТФ-НАГРЕВАТЕЛЯ, ПРИЧЕМ УСТАВКИ ДЛЯ СООТВЕТСТВУЮЩИХ ТЕМПЕРАТУР Т1 И Т3 НА СТАДИИ КРИСТАЛЛИЗАЦИИ РАССЧИТЫВАЮТ ДО НАЧАЛА КРИСТАЛЛИЗАЦИИ В ЗАВИСИМОСТИ ОТ ЖЕЛАЕМОЙ ВЕЛИЧИНЫ СКОРОСТИ РОСТА V. ИЗОБРЕТЕНИЕ ОБЕСПЕЧИВАЕТ ТРЕБУЕМЫЙ ТЕМПЕРАТУРНЫЙ РЕЖИМ КРИСТАЛЛИЗАЦИИ, ОПТИМАЛЬНЫЕ ТЕПЛОВЫЕ УСЛОВИЯ ДЛЯ РОСТА КРИСТАЛЛА, Т.Е. В КОНЕЧНОМ ИТОГЕ - ПОВЫШЕНИЕ КАЧЕСТВА ВЫРАЩИВАЕМОГО КРИСТАЛЛА. 14 З.П. Ф-ЛЫ, 1 ИЛ.

1. Способ управления процессом выращивания кристаллов из расплава шихты в тигле методом осевого теплового потока вблизи фронта кристаллизации - ОТФ-методом, в котором контроль температурного режима осуществляют с помощью регуляторов, связывающих регулируемые переменные с регулирующими, отличающийся тем, что в качестве регулирующих переменных используют напряжения, по меньшей мере, на одной из секций фонового нагревателя и на одной из секций погруженного в расплав ОТФ-нагревателя, в качестве измеряемых регулируемых переменных выбирают температуры секций фонового нагревателя

Tн1-Tн4, температуры Т1, Т2 в донышке ОТФ-нагревателя и донышка тигля Т3-Т5, определяемые соответствующими термопарами, а в качестве не измеряемых регулируемых переменных - температуры дна корпуса ОТФ-нагревателя Тгор и дна тигля Тхол., являющиеся соответственно температурами горячей границы расплава и холодной границы кристалла, при этом автоматическое регулирование температуры осуществляют на стадии разогрева тигля только по термопарам, расположенным снаружи секций фонового нагревателя, с момента начала плавления шихты - в том числе и по термопарам, находящимся в донышке тигля, а после полного расплавления шихты - также и по термопарам в донышке ОТФ-нагревателя, причем уставки для соответствующих температур Т1 и Т3 на стадии кристаллизации рассчитывают до начала кристаллизации в зависимости от желаемой величины скорости роста v.

2. Способ по п.1, отличающийся тем, что для выращивания используют затравку, после частичного расплавления которой регулирование температуры донышка ОТФ-нагревателя осуществляют с помощью секций этого нагревателя.

3. Способ по п.1, отличающийся тем, что регуляторы представляют собой совокупность технических и программных средств, составляющих цифровую многоконтурную каскадную систему управления.

4. Способ по п.3, отличающийся тем, что регулирующей переменной дополнительно выбирают напряжение на каждой секции фонового и ОТФ-нагревателей, а достижение его заданного значения  на каждом i-м цикле управления по температуре с помощью соответствующей секции нагрева осуществляют программно с помощью дополнительно организуемого контура регулирования напряжения

на каждом i-м цикле управления по температуре с помощью соответствующей секции нагрева осуществляют программно с помощью дополнительно организуемого контура регулирования напряжения  , где N - величина, ограничивающая число попыток, с минимально возможным периодом опроса ΔtU, которое прекращают на шаге j=n при достижении фактического значения

, где N - величина, ограничивающая число попыток, с минимально возможным периодом опроса ΔtU, которое прекращают на шаге j=n при достижении фактического значения  величины

величины  в пределах задаваемой точности в диапазоне 0.02-0.05 В, при этом n<N, или выборкой полного числа попыток n, равного N, задаваемого в пределах от 6 до 10.

в пределах задаваемой точности в диапазоне 0.02-0.05 В, при этом n<N, или выборкой полного числа попыток n, равного N, задаваемого в пределах от 6 до 10.

5. Способ по п.4, отличающийся тем, что регулирование заданного значения напряжения  , рассчитанного регулятором температуры, осуществляют до расчета упомянутым регулятором нового значения

, рассчитанного регулятором температуры, осуществляют до расчета упомянутым регулятором нового значения  за счет постоянного повторения цикла управления по напряжению в период времени ΔtT, значительно превышающий период опроса ΔtU.

за счет постоянного повторения цикла управления по напряжению в период времени ΔtT, значительно превышающий период опроса ΔtU.

6. Способ по п.4, отличающийся тем, что при использовании в составе технических средств тиристорных усилителей, имеющих нелинейную выходную характеристику, данные градуировки выходного напряжения на каждой секции фонового и ОТФ-нагревателей в зависимости от формируемого управляющего напряжения на тиристорном усилителе подготавливают до начала кристаллизации индивидуально для каждого тиристорного усилителя, питающего конкретную секцию, хранят в программном обеспечении и используют во время автоматического управления для достижения с первой попытки j=1 значения напряжения  , максимально близкого к заданному значению

, максимально близкого к заданному значению  .

.

7. Способ по п.3, отличающийся тем, что в состав программного обеспечения включают цифровой фильтр для подавления колебаний измеряемых значений температур, вызванных конвекцией газа в камере, который индивидуально настраивают на работу конкретной термопары перед началом кристаллизации.

8. Способ по п.1, отличающийся тем, что при кристаллизации путем вытягивания тигля с кристаллом вниз, компенсацию воздействия нагревательной секции II фонового нагревателя, управляющей снижением температуры холодной границы Тхол, на температуру горячей границы Тгор, определяемой по данным, измеряемым термопарой T1 в донышке ОТФ-нагревателя, осуществляют, используя в контуре управления упомянутой температурой Тгор регулятор, передаточная функция которого содержит два интегратора.

9. Способ по п.1, отличающийся тем, что при кристаллизации снижение температуры Тхол осуществляют наряду с управлением секцией II фонового нагревателя по термопаре Т3, одновременным снижением температуры ТH1 при управлении ею нижней секцией I фонового нагревателя, уменьшая тем самым воздействие секции II на работу секции III этого же нагревателя, поддерживающей заданное значение температуры Тгор.

10. Способ по п.1, отличающийся тем, что управление температурой холодной границы Тхол, определяемой по данным, измеренным термопарой Т3 в донышке тигля, попадающей во время кристаллизации при вытягивании тигля вниз в зону действия двух нижних секций фонового нагревателя I и II, осуществляют одновременно обеими этими секциями, а значения коэффициентов усиления kI,II в передаточной функции регулятора берут в виде функции координаты х расположения термопары по высоте камеры относительно упомянутых секций  где

где  значения коэффициентов усиления, найденные для управления секциями I и II независимо друг от друга, функции qI,II(х) описываются соотношением:

значения коэффициентов усиления, найденные для управления секциями I и II независимо друг от друга, функции qI,II(х) описываются соотношением:

x>LII/4: qI(x)=0; qII(х)=1

0<x<LII/4:  ;

;

-LI/4<x<0:  ;

;

x<LI/4: qI(x)=1; qII(x)=0,

в котором LI,II - длины секций I и II, а положение x=0 соответствует точке между упомянутыми секциями; при этом не задействованная в управлении по термопаре Т3 секция I или II, когда q1(x)=0 или qII(x)=0, управляет температурой соответственно по секции I или II фонового нагревателя TH1 или Тн2.

11. Способ по п.1, отличающийся тем, что при кристаллизации в качестве не измеряемых регулируемых переменных выбирают параметры самого режима кристаллизации: осевой градиент температуры в расплаве gradmT и кристалле gradcT, а также скорость роста v, которые рассчитывают по одномерной математической модели, связывающей эти параметры, при этом упомянутая модель работает в реальном времени, и на ее основе определяют уставки для измеряемой переменной Т3.

12. Способ по п.11, отличающийся тем, что одномерная математическая модель использует температурную зависимость теплопроводности растущего монокристалла.

13. Способ по п.12, в котором, в частности, при росте германия длиной до 100 мм, при осевом градиенте температуры gradmT=10°C/см и скорости роста v=10 мм/ч, темп охлаждения по термопаре Т3 меняют с 23°С/ч в начале кристаллизации до 17°С/ч к ее концу.

14. Способ по п.1, отличающийся тем, что в качестве не измеряемых регулируемых переменных выбирают параметры, характеризующие условия формирования монокристалла и его физические свойства: форму фронта кристаллизации, термические напряжения в объеме, плотность дислокаций и другие, рассчитываемые в реальном времени с помощью двух- или трехмерной математической модели, на основе которых определяют уставки для контуров управления измеряемыми регулируемыми переменными.

15. Способ по п.14, отличающийся тем, что дополнительно в качестве управляющей переменной используют скорость вытягивания кристалла, уставку для которой определяют на основе той же математической модели.

| GOLYSHEV V.D | |||

| et al., "Krater-VM" furnace - AHP crystallizer complex, Microinchomogeneity in Ge crystal growth by AHP method, "Proc | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Conf | |||

| On Single crystal growth and heat & mass transfer", Obninsk, Russia, 21-24 September, 1999, p.p.135-143 | |||

| GONIK M.A | |||

| et al., Development of model for on-line control of crystal growth by the AHP | |||

Авторы

Даты

2009-05-27—Публикация

2007-11-07—Подача