Настоящее изобретение относится к способу отделения материалов в форме частиц и/или капель от потока газа. Согласно данному способу поток газа направляют через осадительную камеру, наружные стенки которой заземлены. При этом к установленным в осадительной камере игольчатым электродам подают высокое напряжение с формированием ионного потока, отделяющего требуемый материал от потока газа и направленного в сторону стенок, которые действуют в качестве осадительных поверхностей. Изобретение относится также к устройству для осуществления указанного способа.

Уровень техники

В настоящее время в качестве систем для очистки газа и для отделения частиц от потока газа используют фильтры, циклоны или электрические процессы, такие как электрическую фильтрацию или способ ионного потока (пучка).

В случае использования фильтров, в частности, тканевых или металлических, скорость протекающего через них газа должна поддерживаться на низком уровне, поскольку возрастание скорости приводит к значительному сопротивлению потоку воздуха. При этом по мере возрастания скорости падает разрешение фильтров. Например, применительно к микрофильтрам скорость газового потока принципиально должна быть менее 0,5 м/с. Кроме того, оказывается невозможным достичь высокой степени очистки в отношении частиц нанометрического диапазона (т.е. частиц, диаметр которых составляет от одного до нескольких десятков нанометров).

Действие циклонов основано на уменьшении скорости потока газа, в результате чего присутствующие в газе тяжелые частицы падают вниз в соответствующий сборник. Таким образом, циклоны применимы только для отделения тяжелых частиц, как имеющих высокую скорость падения.

В электрических фильтрах (называемых далее электрофильтрами) отделение частиц от газа производится на осадительные пластины или на нижние поверхности труб. Скорость потока газа в электрофильтрах в общем случае должна составлять менее 1 м/с, а скорость, рекомендуемая изготовителями, находится в пределах 0,3-0,5 м/с. Причина выбора маленькой скорости газового потока состоит в том, что при более высоких скоростях происходит унос частиц, собранных на осадительные пластины. Как следствие, существенно падает разрешение. Работа электрофильтров основана на придании частицам электростатического заряда. Однако зарядить частицы нанометрического диапазона невозможно. Кроме того, электрический заряд может быть придан не всем материалам: в качестве примера можно назвать нержавеющую сталь.

Низкая скорость потока газа должна быть выбрана в электрофильтрах также и в связи с наличием фазы очистки осадительных пластин. При очистке пластин их подвергают ударной нагрузке с высвобождением собранных частиц материала. При этом желательно, чтобы только по возможности минимальная доля частиц материала, высвобождаемых с пластин во время фазы очистки, возвратилась в протекающий газ. При малой скорости газового потока можно добиться того, чтобы только приемлемая доля частиц проходила сквозь камеру.

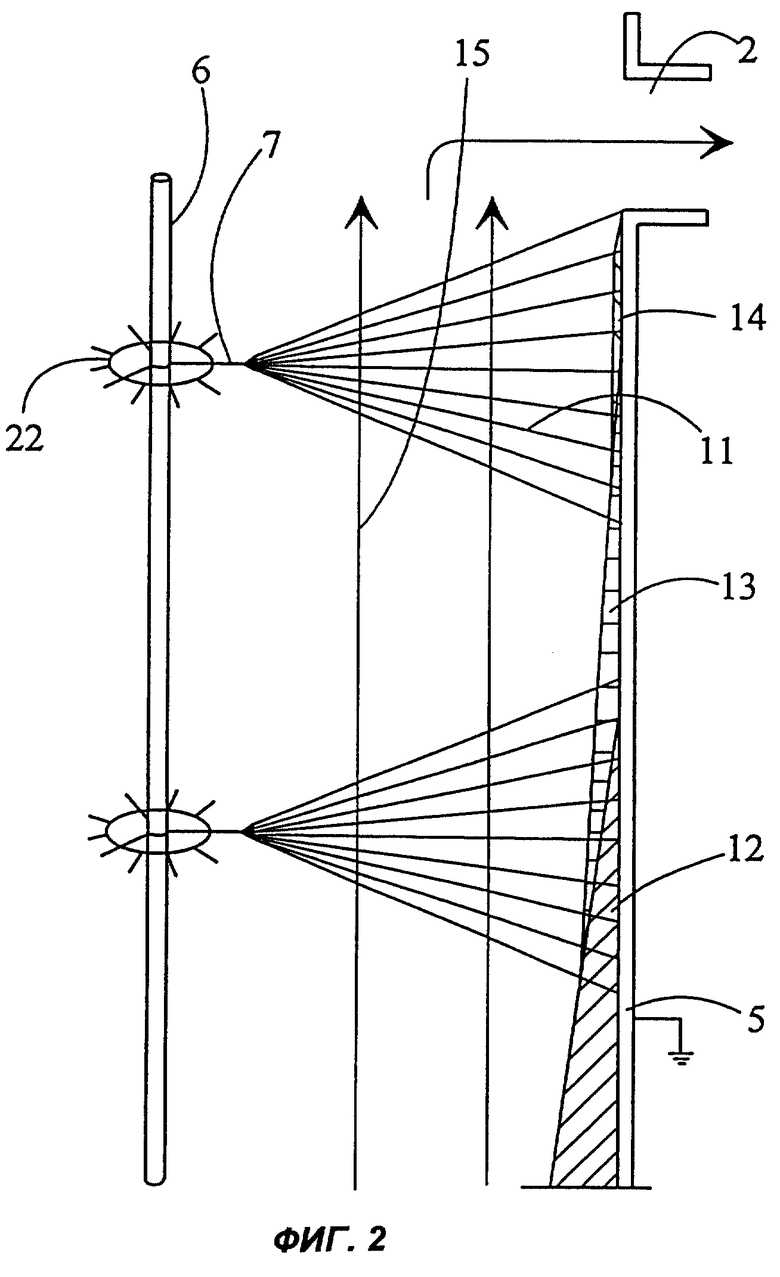

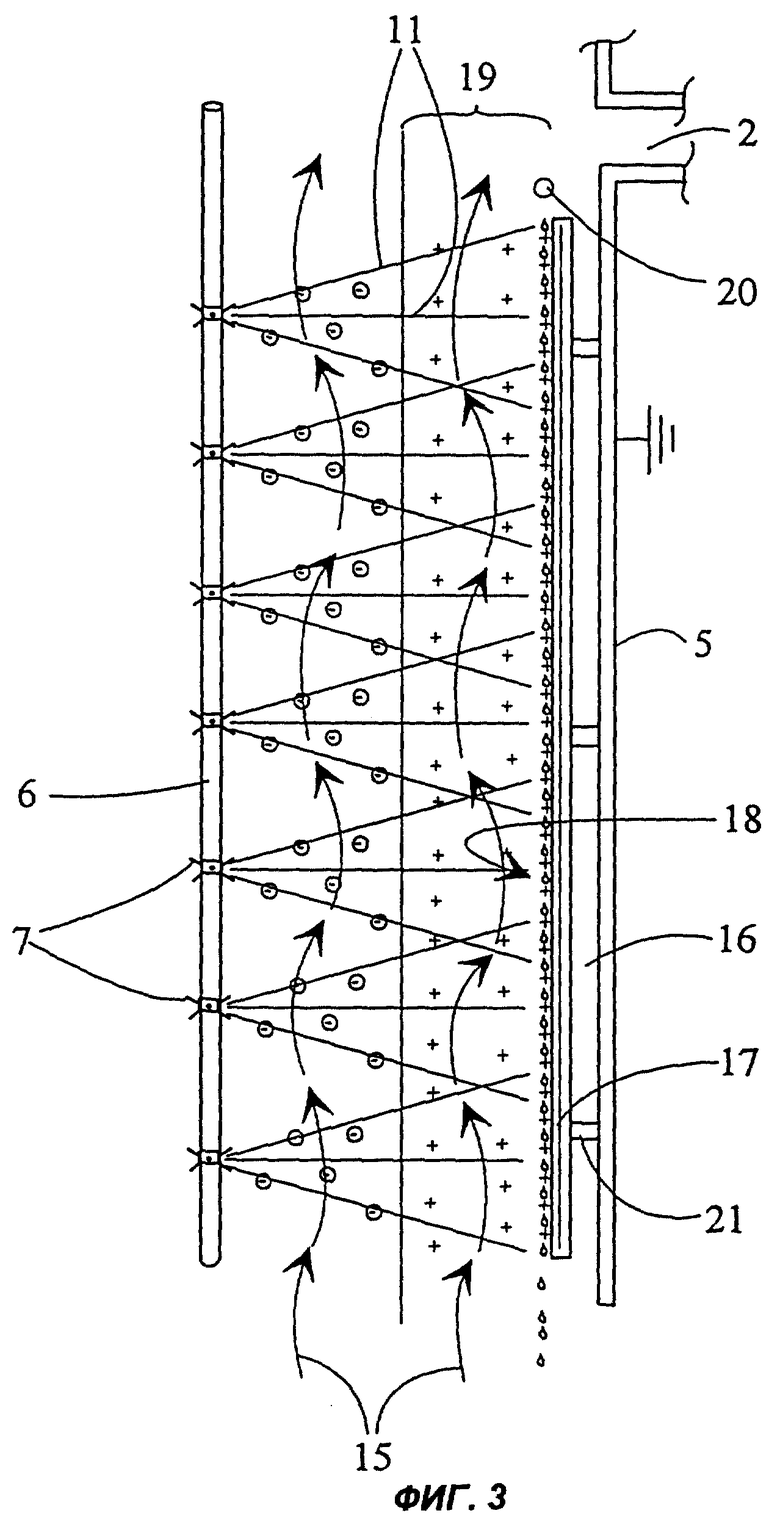

Далее, со ссылками на прилагаемые чертежи, будет описана известная технология, где на фиг.1 показано оборудование, применяемое в известном варианте способа ионного потока; фиг.2 иллюстрирует известный способ очистки газа с применением ионного потока.

Как показано на фиг.3, оборудование для очистки газа в соответствии с известной технологией включает в себя входной канал 1 для подачи газа, подлежащего очистке, выходной канал 2 для очищенного газа, высоковольтный кабель 3 для подачи напряжения, изолятор 4, заземленную осадительную камеру 5, находящийся под напряжением несущий стержень 6, на котором имеются испускающие ионы игольчатые электроды 7, вибрационное устройство 8, канал 9 удаления собранных частиц и источник 10 напряжения.

В устройстве по фиг.1 газ, например воздух, поступающий в здание, или рециркулирующий воздух подается для очистки в осадительную камеру 5 по входному каналу 1, поднимается вверх и после очистки выходит через выходной канал 2. Очистка осуществляется путем ионизации газа с помощью игольчатых электродов 7, установленных на несущем стержне 6 и соединенных с источником напряжения 10 посредством высоковольтного кабеля 3. При этом источник напряжения 10 выполнен с возможностью подачи на несущий стержень 6 высокого положительного постоянного или отрицательного (как на фиг.1) напряжения.

Другими словами, на газ воздействует поток положительных или отрицательных ионов; в результате ионы и заряженные, а также незаряженные частицы переносятся на осадительную поверхность 5 вместе с потоком ионов. Игольчатые электроды 7, выделяющие ионы, ориентированы в направлении заземленной осадительной камеры 5, действующей в качестве осадительной поверхности. Осадительная камера 5 изолирована от находящихся под напряжением компонентов 6, 7 посредством изолятора 4. На игольчатые электроды 7, испускающие ионы, подается напряжение в диапазоне 70-150 кВ. Расстояние между иглами и осадительной камерой 5 выбирается таким образом, чтобы создать эффект конического ионного потока для того, чтобы заряженные и незаряженные частицы переносились к стенке осадительной камеры 5 и удерживались на ней благодаря разнице зарядов между нулевым зарядом на стенке осадительной камеры 5 и заряда в ионном потоке. Типичное расстояние между игольчатыми электродами и осадительной стенкой составляет 200-800 мм.

На фиг.1 представлено также вибрационное устройство 8 для очистки осадительной камеры 5 за счет вибрации. Вибрационное устройство сконструировано таким образом, что в процессе вибрации камеры собранные частицы падают вниз и выходят через канал 9 отвода. Собранное вещество может также удаляться за счет промывки водой.

Способ ионного потока характеризуется эффектом коронного разряда, достигаемым подачей высокого напряжения. В результате интенсивность напряжения возрастает настолько, что возникает эффект ионного потока, направленного от игольчатых электродов, испускающих ионы, к соответствующей заземленной структуре. Количество игольчатых электродов должно определяться отдельно для каждого применения по удалению частиц от газа. Более подробно способ ионного потока, используемый для удаления частиц из подаваемого потока газа, а также устройство для его реализации описаны, например, в патентной публикации ЕР 424335. Техническое решение, раскрытое в указанной публикации, выбрано заявителем в качестве наиболее близкого аналога заявленного изобретения. В частности, из ЕР 424335 известен способ отделения материалов в форме частиц и/или капель от потока газа, преимущественно частиц и/или капель с диаметром от одного до нескольких десятков нанометров. Согласно этому способу поток газа пропускают через осадительную камеру с заземленными наружными стенками и подают высоковольтное напряжение на испускающие ионы игольчатые электроды, установленные внутри осадительной камеры и ориентированные в направлении тех стенок осадительной камеры, которые действуют как осадительные поверхности, для формирования ионного потока, направленного от игольчатых электродов к упомянутым осадительным поверхностям. Расстояние от упомянутых электродов до осадительных поверхностей выбирают из условия обеспечения эффекта конического ионного потока, который воздействует с импульсным усилием на требуемые материалы, отделяя их от потока газа, и одновременно заряжает частицы, обладающие емкостью.

В патентной публикации ЕР 424335 также описано устройство для отделения упомянутых материалов от потока газа, содержащее входной канал для подачи газа, подлежащего очистке, выходной канал для очищенного газа, осадительную камеру с заземленными наружными стенками; источник напряжения с исполнительными элементами, находящийся под напряжением несущий элемент, на котором закреплены испускающие ионы игольчатые электроды, ориентированные в направлении осадительных поверхностей. К игольчатым электродам приложено высокое напряжение, обеспечивающее формирование ионного потока от игольчатых электродов к осадительным поверхностям, а расстояние от этих электродов до осадительных поверхностей выбрано из условия обеспечения эффекта упомянутого конического ионного потока.

На фиг.2 представлена схема для очистки газа в осадительной камере с помощью способа ионного потока в соответствии с известной технологией. На фиг.2 показан выходной канал 2 для очищенного газа, заземленная осадительная камера 5 и находящийся под напряжением несущий стержень 6, на котором закреплено несколько игольчатых электродов 7, испускающих ионы. На фиг.2 изображен также поток 11 ионов, отложения 12, 13 и 14 частиц на стенке осадительной камеры 5 и поток 15 газа. Решения типа представленных на фиг.1 и 2 характеризуются установкой игольчатых электродов на кольцах 22, с помощью которых обеспечивается сокращение расстояния между испускающими ионы иглами и осадительной поверхностью.

В ряде случаев, особенно в промышленности, когда требуется в течение одной секунды удалять из больших газовых потоков несколько килограммов вещества, оборудование для метода ионного пучка (потока) может иметь довольно крупные размеры, прежде всего, в связи с использованием высокого напряжения.

В некоторых промышленных производствах затруднительно выделить необходимое пространство для оборудования, реализующего метод ионного потока.

Сущность изобретения

Задача, на решение которой направлено настоящее изобретение, состоит в разработке способа, позволяющего отделять от газового потока материалы в форме частиц и/или капель при радикальном сокращении потребляемой мощности и при совершенствовании способов удаления частиц материала, накопленных на осадительной поверхности.

Поставленная задача решается способом отделения указанных материалов, преимущественно частиц и/или капель с диаметром от одного до нескольких десятков нанометров, в соответствии с которым поток газа пропускают через осадительную камеру с заземленными наружными стенками и подают высоковольтное напряжение на испускающие ионы игольчатые электроды, установленные внутри осадительной камеры и ориентированные в направлении тех стенок осадительной камеры, которые действуют как осадительные поверхности, для формирования ионного потока, направленного от игольчатых электродов к упомянутым осадительным поверхностям. Расстояние от упомянутых электродов до осадительных поверхностей выбирают из условия обеспечения эффекта конического ионного потока, который воздействует с импульсным усилием на требуемые материалы, отделяя их от потока газа, и одновременно заряжает частицы, обладающие емкостью.

В соответствии со способом по изобретению примеси удаляют из потока газа с использованием двойного эффекта. При этом способ по изобретению характеризуется тем, что электропроводные осадительные поверхности электрически изолированы от наружных стенок, по существу, по всей площади указанных осадительных поверхностей, на которые подают высокое напряжение противоположной полярности по отношению к постоянному напряжению, поданному на игольчатые электроды. По сравнению с известным способом ионного потока, описанным выше, основное отличие заключается в том, что способ согласно изобретению предусматривает создание дополнительного электрического поля между игольчатыми электродами и стенками осадительной камеры. При подаче высокого напряжения на осадительные поверхности перед осадительной поверхностью формируется электрическое поле, притягивающее к этой поверхности ионы противоположного знака и заряженные частицы, имеющие противоположную полярность. В случае использования предложенного способа двойного действия достигается лучшее отделение частиц, так что отпадает необходимость устанавливать игольчатые электроды на кольцах. Вместо этого они могут быть закреплены непосредственно на несущем стержне.

В одном из предпочтительных вариантов способа значение напряжения выбирают в интервале 10-60 кВ, предпочтительно 30-40 кВ, а значения тока - в интервале 0,05-5,0 мА, предпочтительно 0,1-3,0 мА. В другом варианте электрический заряд поверхностей изменяют таким образом, чтобы отделить от стенок осадительной камеры аккумулированное на них вещество. Вещество, аккумулированное на стенках осадительной камеры, предпочтительно отделяют от них путем промывки осадительных поверхностей жидкостью.

Благодаря использованию способа по изобретению рабочее напряжение снижается до 1/3-1/4 значения в известном способе по фиг.2. Одновременно затраты на достижение той же производительности по воздуху при той же степени очистки значительно снижаются, вплоть до 1/3.

Дальнейшая задача, решаемая изобретением, заключается в разработке устройства для осуществления описанного способа по настоящему изобретению. Предлагаемое устройство для отделения материалов в форме частиц и/или капель от потока газа, преимущественно частиц и/или капель с диаметром от одного до нескольких десятков нанометров, содержит входной канал для подачи газа, подлежащего очистке, выходной канал для очищенного газа, осадительную камеру с заземленными наружными стенками, источник напряжения с исполнительными элементами, находящийся под напряжением несущий элемент, на котором закреплены испускающие ионы игольчатые электроды, ориентированные в направлении осадительных поверхностей. К упомянутым игольчатым электродам приложено высокое напряжение, обеспечивающее формирование ионного потока от игольчатых электродов к осадительным поверхностям. Расстояние от этих электродов до осадительных поверхностей выбрано из условия обеспечения эффекта конического ионного потока, который воздействует с импульсным усилием на требуемые материалы, отделяя их от потока газа, и одновременно заряжает частицы, обладающие емкостью. Устройство по изобретению характеризуется тем, что осадительные поверхности выполнены электропроводными и электрически изолированными от наружных стенок осадительной камеры, причем на осадительные поверхности подано от источника напряжения высокое напряжение противоположной полярности по отношению к высокому напряжению, поданному на игольчатые электроды. В варианте реализации изобретения предусмотрено вакуумированное пространство между электрической изоляцией и наружными стенками камеры.

В следующем предпочтительном варианте устройства электрическая изоляция на осадительных поверхностях представляет собой стекло, пластик или аналогичный материал, обеспечивающий изоляцию по высокому напряжению. В качестве указанной изоляции может быть выбран акрил-нитрил-бутадиен-стирол. В еще одном варианте электропроводная поверхность является плоской и выполнена из металла. Эта поверхность может быть выполнена в виде слоя, изготовленного, например, из электропроводной проволочной сетки, и полностью или частично расположена на внутренней поверхности слоя изоляции или внутри этого слоя. В альтернативном варианте электропроводная поверхность выполнена в виде тонкого слоя металла, предпочтительно тонкого слоя хрома, который предпочтительно нанесен на слой изоляции методом испарения в вакууме.

Далее будет подробно описан предпочтительный вариант выполнения настоящего изобретения со ссылками на прилагаемые чертежи

Фиг.1 иллюстрирует известную аппаратуру, используемую в способе ионного потока.

На фиг.2 иллюстрируется способ, соответствующий известной технологии очистки газа с использованием способа ионного потока.

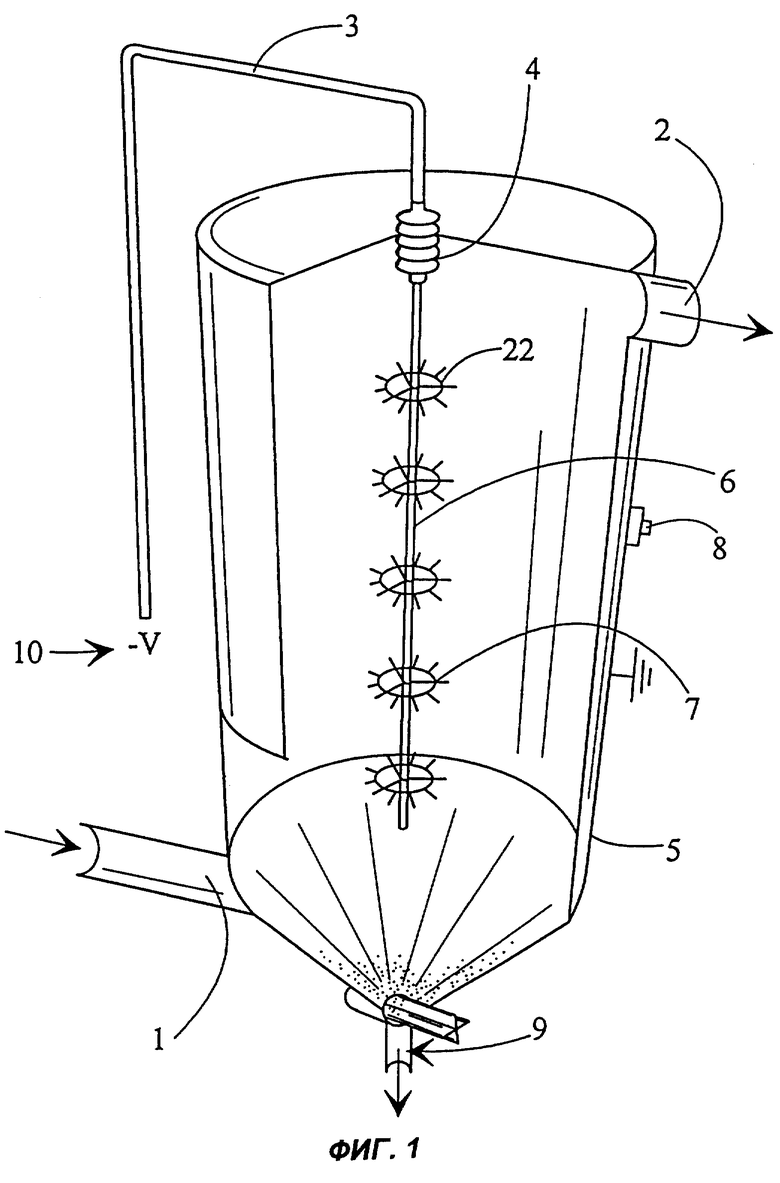

Фиг.3 иллюстрирует структуру и принцип действия устройства по настоящему изобретению.

Сведения, подтверждающие возможность осуществления изобретения

Фиг.1 и 2 уже были описаны ранее. Далее будет описано настоящее изобретение со ссылкой на фиг.3, на которой представлен вариант его осуществления.

Фиг.3 иллюстрирует устройство для отделения частиц и капель по настоящему изобретению, его структуру и принцип действия. На фиг.3 показан выходной канал 2 для очищенного газа, заземленный наружный корпус 5 и несущий стержень 6, к которому подана энергия и на котором установлено несколько игольчатых электродов 7, испускающих ионы.

На фиг.3 показаны также ионные пучки 11 и поток 15 газа. Далее показан воздушный зазор 16, предусмотренный между наружным корпусом 5 осадительной камеры и электрически изолирующим слоем 17, а также электропроводная поверхность 18 на внутренней стороне изолирующего слоя 17. Изолирующий слой 17 прикреплен к наружному корпусу 5 с помощью фиксаторов 21. Напряжение (в данном случае отрицательное), имеющее противоположный знак по отношению к высокому напряжению, приложенному к игольчатым электродам 7 (в представленном варианте положительному), приложено к электропроводной поверхности 18. Таким образом, подаваемые напряжения имеют различную полярность. Например, для игольчатых электродов 7 оно является положительным, а для электропроводной поверхности - отрицательным или наоборот, отрицательным для игольчатых электродов и положительным для электропроводной поверхности. Абсолютные значения напряжения на игольчатых электродах и на осадительной поверхности, т.е. на электропроводной поверхности 18, могут быть выбраны одинаковыми; однако эти значения могут быть выбраны и различными. Преимущество использования одинаковых абсолютных значений напряжения состоит в упрощении структуры высоковольтных блоков. При использовании равных по абсолютной величине напряжений достигаются более высокие результаты по очистке.

На фиг.3 изображено также вакуумированное пространство 19, в котором создано положительно заряженное электрическое поле, расположенное перед электропроводной поверхностью 18. Вакуумированное пространство 19 заряжено положительно, поскольку к поверхности 18 приложено высокое положительное напряжение. Когда знак заряда на электропроводной поверхности 18 меняется на противоположный (т.е. становится отрицательным), аккумулированное вещество высвобождается и падает в канал удаления собранных частиц (аналогичный каналу 9 на фиг.1) в нижней части осадительной камеры, поскольку электрическое поле не удерживает аккумулированные частицы. Следовательно, устройство по изобретению не требует применения каких-либо вибрационных средств. Однако, по желанию, они могут быть использованы. Наиболее простым вариантом очистки осадительных поверхностей является автоматическая промывка их водой; причем желательный временной интервал между промывками и длительность промывки могут быть запрограммированы. В случае применения промывки промывочную жидкость подают из впрыскивающей трубки 20; по мере протекания по осадительной поверхности 18 она удаляет с этой поверхности осажденные на нее частицы. По желанию в состав промывающего агента может быть введено, например, дезинфицирующее средство.

Как было указано выше, путем изменения заряда на проводящих осадительных поверхностях 18 можно обеспечить либо удерживание осажденного вещества на этих поверхностях, либо его удаление с них. Напряжения, используемые в устройстве по изобретению, составляют 10-60 кВ, предпочтительно 30-40 кВ, а ток - около 0,05-5,0 мА, предпочтительно около 0,1-3,0 мА.

Показанная на фиг.3 электрическая изоляция 17, расположенная на находящейся под напряжением осадительной поверхности 18, может представлять собой стекло, пластик или какое-либо другое аналогичное вещество, обеспечивающее изоляцию по высокому напряжению. Изоляция 17 предпочтительно представляет собой акрил-нитрил-бутадиен-стирол.

Плоский электропроводный слой, расположенный, как показано на фиг.3, на слое 17 электрической изоляции, выполнен из металла. Он представляет собой тонкую металлическую пластину или пленку, нанесенную на слой изоляции, или проволочную сетку, частично или полностью находящуюся на слое изоляции или внутри него. Особенно предпочтительно, чтобы электропроводный компонент представлял собой твердый слой хрома, нанесенный на слой изоляции методом испарения в вакууме. Могут быть использованы и другие методы металлизации, а также другие методы фиксации металлической пленки.

При использовании способа по настоящему изобретению от потока газа могут быть эффективно отделены даже очень маленькие твердые частицы или капли жидкости. Обработка газа происходит в камерах, туннелях или трубчатых структурах, в которых газ подвергается воздействию ионного пучка. Ионный пучок генерирует импульсное усилие, воздействующее на материал, осаждаемый на осадительную поверхность, и одновременно электрически заряжает частицы, обладающие емкостью. Электрическое поле противоположной полярности, созданное на осадительной поверхности, придает частицам материала в форме капель силу удерживания относительно осадительной поверхности. Таким образом, для удаления частиц из газового потока используются импульсное усилие, создаваемое ионным пучком, и удерживающая сила, создаваемая электрическим полем.

В способе по изобретению образование ионов может предусматривать создание как положительных, так и отрицательных ионов.

Оборудование по настоящему изобретению, использующее ионный пучок, может быть установлено, например, в лаборатории, в которой проводятся генетические исследования и в которой из нитей ДНК могут высвобождаться частицы размером, по меньшей мере, 1 нм. В лабораториях подобного типа традиционные электрофильтры работают неудовлетворительно, поскольку частицы в нанометрическом диапазоне не могут быть электрически заряжены.

Очистка газа в соответствии с изобретением представляет собой, в основном, очистку воздуха. В связи с этим способ может быть весьма полезен также для изоляторов в больницах, для операционных помещений, для предприятий, производящих микросхемы, а также для подачи воздуха в такие помещения, которые должны быть защищены от биологического оружия.

Таким образом, использование изобретения может охватывать любые помещения, а также очистку подаваемого и отработанного воздуха. Способ по изобретению обеспечивает возможность очистки воздуха от частиц и капель размерами 1-100000 нм. Кроме того, он обеспечивает также непрерывную очистку воздуха, в том числе во время промывки осадительных поверхностей, когда напряжение может быть отключено от осадительной поверхности, если режим промывки требует подачу больших количеств жидкости.

Способ по изобретению может быть также применен в различном оборудовании для очистки газа и дымового газа, например, в оборудовании, основанном на известных фильтрах, циклонах, электрофильтрах, устройствах разделения материала и на методе ионного потока. Стандартные режимы осуществления способа пригодны для очистки воздуха в домашних и служебных помещениях.

При использовании способа по настоящему изобретению может быть обеспечено отделение частиц диаметром от 1 нм до сотен микрометров. При этом ни плотность, ни электрическая емкость частиц не представляют препятствий для отделения частиц. Газ, таким образом, может быть очищен от различных частиц вплоть до получения чистого газа.

Для специалистов в данной области очевидно, что предложенные способ и устройство для отделения материалов в форме частиц и/или капель от потока газа не ограничиваются описанным примером, а определяются формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТДЕЛЕНИЯ ЧАСТИЦ И/ИЛИ КАПЕЛЬ ВЕЩЕСТВА МИКРОННОГО И СУБМИКРОННОГО РАЗМЕРА ОТ ПОТОКА ГАЗА | 2006 |

|

RU2320422C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ АЭРОЗОЛЕЙ | 2012 |

|

RU2483786C1 |

| ФИЛЬТР ОЧИСТКИ ГАЗОВОГО ПОТОКА | 2010 |

|

RU2478412C2 |

| ГРАДИРНЯ | 2012 |

|

RU2494328C1 |

| ЭЛЕКТРОФИЛЬТР | 2013 |

|

RU2525539C1 |

| СИСТЕМА ОЧИСТКИ И ОЗДОРОВЛЕНИЯ ВОЗДУХА (ВАРИАНТЫ) | 2008 |

|

RU2394600C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВОГО ПОТОКА | 2015 |

|

RU2600997C1 |

| ФИЛЬТР ОЧИСТКИ ГАЗОВОГО ПОТОКА | 2005 |

|

RU2293597C2 |

| ЭЛЕКТРОФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ | 1970 |

|

SU265074A1 |

| ФИЛЬТР ОЧИСТКИ ГАЗОВОГО ПОТОКА | 2012 |

|

RU2503501C1 |

Изобретение относится к способу и устройству для отделения материалов в форме частиц и/или капель от потока газа. Согласно данному способу поток газа направляют через осадительную камеру, наружные стенки которой заземлены. При этом к установленным в осадительной камере игольчатым электродам подают высокое напряжение с формированием ионного потока, отделяющего требуемый материал от потока газа и направленного в сторону осадительных поверхностей. Электропроводные осадительные поверхности электрически изолированы от наружных стенок. На осадительные поверхности подают высокое напряжение противоположной полярности по отношению к постоянному напряжению, поданному на игольчатые электроды. В варианте осуществления изобретения электрическая изоляция выполнена из акрил-нитрил-бутадиен-стирола, а электропроводная поверхность содержит тонкий слой хрома, нанесенный на изолирующий слой. Изобретение позволяет эффективно отделить частицы диаметром от 1 нм до сотен микрометров и получить чистый подаваемый и отработанный газ в различных помещениях. 2 с. и 10 з.п. ф-лы, 3 ил.

| 1972 |

|

SU424335A1 | |

| DE 1471620, A1, 29.05.1969 | |||

| ПРИБОР ДЛЯ ИСПЫТАНИЯ НИТИ КОРДА НА УТОМЛЕНИЕ | 0 |

|

SU368519A1 |

| US 3970437 A, 20.07.1976 | |||

| Электрофильтр | 1976 |

|

SU719696A1 |

| US 4010011 A, 01.03.1977 | |||

| US 3890103 A, 17.06.1975. | |||

Авторы

Даты

2004-09-10—Публикация

2000-03-03—Подача