Изобретение относится к прокатному производству, а именно к технологии отделки и переработки полосового проката, и может быть использовано при продольной резке широкой рулонной полосы на более узкие заданной ширины для производства холодногнутых профилей проката и электросварных прямошовных труб.

Известен способ обрезки боковых кромок проката на дисковых ножницах, включающий предварительную надрезку, дробление надрезанных кромок без полной обрезки и окончательную обрезку кромок (а.с. СССР №517414, кл. В 23 D 19/04, опубл. 15.06.1976 г.).

Обрезка боковых кромок проката известным способом приводит к образованию на кромках узких полос заусенцев при обрезке труднодеформируемых и вязких металлов и сплавов, что требует использования специальных способов и дополнительного оборудования для их удаления, так как наличие заусенцев на заготовке для гнутых профилей и сварных труб ухудшает их качество и снижает стойкость формующего инструмента.

Известен также способ резки полосового материала, в котором дисковые ножи вращают с окружной скоростью, в 2-20 раз большей скорости движения полосы (патент Японии №51-27509, кл. В 23 D 19/06, опубл. 13.08.1976 г.).

Недостатком известного способа является наличие кромочных дефектов на готовых полосах и низкая износостойкость режущего инструмента.

Наиболее близким аналогом заявляемого изобретения является способ получения полосового материала, включающий приложение в точке разделения полосы нормальных к ее поверхности и противоположно направленных усилий с одновременной продольной протяжкой полосы, при этом в процессе резки кромку полосы поджимают к цилиндрической поверхности ножа с помощью конического ролика (а.с. СССР №1368112, кл. В 23 D 19/04, опубл. 1988 г.).

Признаки ближайшего аналога, совпадающие с существенными признаками заявляемого изобретения: приложение в точке разделения полосы нормальных к ее поверхности и противоположно направленных усилий с одновременной продольной протяжкой полосы.

Известный способ не обеспечивает высокого качества резки металлической полосы из-за появления заусенцев в процессе резки, наличие которых на заготовке для гнутых профилей и сварных труб ухудшает их качество и снижает стойкость формующего инструмента. Способ предусматривает большие трудозатраты, поскольку удаление заусенцев требует дополнительных операций и оборудования.

В основу изобретения поставлена задача усовершенствования способа продольной резки металлической полосы путем оптимизации технологических параметров. Ожидаемый технический результат - предотвращение образования заусенцев за счет оплавления кромок полосы в точке разделения, что обеспечивает повышение качества резки при снижении трудозатрат.

Технический результат достигается тем, что в способе продольной резки металлической полосы, включающем приложение в точке разделения полосы нормальных к ее поверхности и противоположно направленных усилий с одновременной продольной протяжкой полосы, по изобретению перед продольной протяжкой полосы ее предварительно надрезают на длине, равной 20-40 толщины полосы, после чего к надрезанным участкам полосы подводят электрический ток частотой 440-450 кГц и величиной силы тока, обеспечивающей локальный нагрев полосы в точке разделения до температуры плавления металла.

Сущность заявляемого технического решения заключается в подводе электрического тока частотой 440-450 кГц к предварительно надрезанным участкам полосы заявляемой длины, который проходит по кромкам надрезанных участков полосы со схождением двух смежных его потоков в точке разделения. Предусмотрено величину силы тока выбирать такой, чтобы обеспечить локальный нагрев полосы в точке разделения до температуры плавления металла. Величина силы тока определяется толщиной полосы, подвергаемой резке, физико-химическими свойствами металла и частотой подводимого электрического тока. Локальный нагрев полосы в точке разделения до температуры плавления металла снижает усилия при резке полосы с помощью, например, разделительных роликов за счет снижения механических свойств металла полосы в точке разделения, что позволят использовать в качестве материала разделительных роликов углеродистые стали. Приложение в точке разделения полосы двух нормальных к ее поверхности и противоположно направленных вертикальных усилий, например, от роликов, движущихся по полосе во время ее протяжки, приводит к разделению полосы с перемещением ее смежных кромок по вертикали вверх и вниз.

При этом кромки новых, более узких полос, образующиеся в процессе резки полосы, оплавляются, получаются закругленными и без заусенцев, в результате чего обеспечиваются требования, предъявляемые к заготовкам для производства гнутых профилей и сварных прямошовных труб.

Заявляемый способ обеспечивает возможность продольной резки полос из металлов и сплавов с различными механическими свойствами с помощью одного и того же инструмента, изготовленного из недорогой углеродистой стали, и не требует дополнительных операций и оборудования для удаления заусенцев, что снижает трудозатраты.

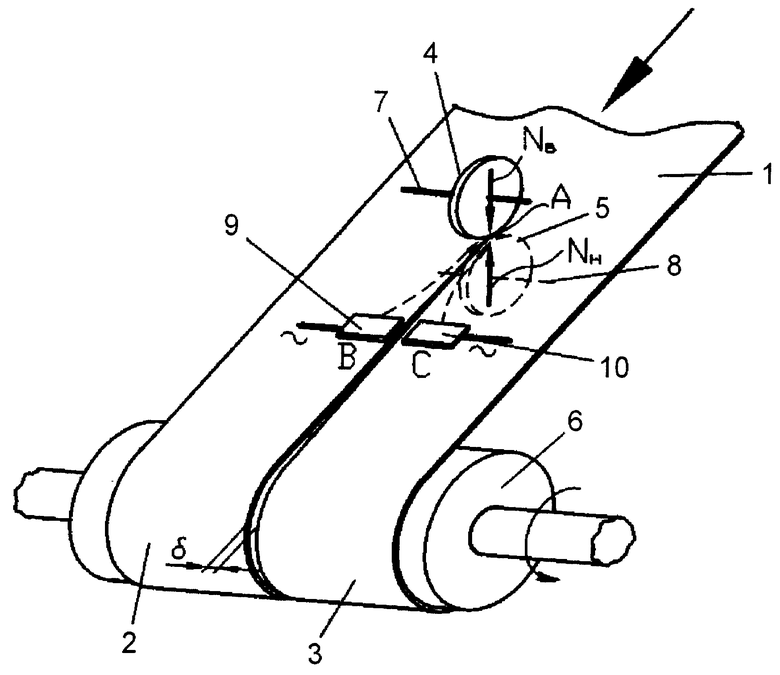

На чертеже показана схема реализации предлагаемого способа продольной резки металлической полосы.

Способ осуществляют следующим образом.

Полосу 1 предварительно надрезают на длине, равной 20-40 толщины полосы, любым режущим инструментом, в том числе вручную, с помощью ножниц для резки металла (например, при малой толщине полосы). Полученные более узкие участки 2 и 3 полосы пропускают через разделительный узел, выполненный в виде неприводных верхнего разделительного ролика 4 и нижнего разделительного ролика 5, и наматывают на барабан 6 приводной моталки, вращение которого создает продольную протяжку полосы 1, от контакта с которой вращаются разделительные ролики 4 и 5. Необходимую величину осевого зазора (δ) между кромками сматываемых участков 2 и 3 полосы 1 устанавливают, например, с помощью разделительного кольца (на схеме не показано), предварительно установленного на барабане 6. Расстояние по вертикали между осями 7 и 8 роликов 4 и 5 соответственно и осевой (по горизонтали) зазор между смежными торцами роликов выбирают таким образом, чтобы действующие на полосу в точке ее разделения А нормальные к ее поверхности и противоположно направленные усилия NB и NH были достаточными для взаимного смещения получаемых смежных кромок полосы по вертикали в процессе резки. Необходимая величина осевого зазора роликов обеспечивает отсутствие их взаимного касания после прохождения полосы, т.е. окончания процесса резки, и высокое качество получаемых кромок.

К надрезанным участкам 2 и 3 полосы подводят электрический ток частотой 440-450 кГц от токоподводящих элементов 9 и 10, контактирующих с металлической полосой. Электрический ток, подводимый к надрезанным участкам 2 и 3 полосы, обеспечивает движение двух потоков (ВА и СА) тока по полосе и схождение двух его смежных потоков в точке А разделения полосы и, как следствие, локальный нагрев полосы в точке разделения до температуры плавления металла.

Предварительная надрезка полосы на длине менее 20 толщины полосы приводит к нежелательному уменьшению расстояния между токоподводящими элементами и разделительными роликами, что не обеспечивает необходимую величину осевого зазора между кромками для подвода электрического тока, а предварительная надрезка полосы на длине более 40 толщины полосы усложняет операцию заправки надрезанных участков полос в барабан моталки и приводит к неравномерности усилий продольной протяжки полосы.

Снижение частоты подводимого электрического тока ниже 440 кГц увеличивает время нагрева полосы в точке разделения и соответственно требует снижения скорости протяжки полосы, а увеличение частоты подводимого электрического тока выше 450 кГц вызывает падение капель расплавленного металла на нижний ролик, что в конечном итоге ухудшает качество резки.

Пример

Опытную проверку заявляемого способа продольной резки металлической полосы осуществляли в Центральной лаборатории контроля ОАО “Магнитогорский металлургический комбинат”.

На действующей модели устройства осуществляли продольную резку металлической полосы из стали марки 65Г с σв=800 МПа толщиной 4 мм. Осуществляли продольную резку исходной полосы на две более узкие полосы с использованием разделительных роликов из углеродистой стали диаметром 400 мм и шириной 30 мм, установленных с осевым зазором, равным 0,4 мм. Протяжку полосы осуществляли барабанной моталкой со скоростью 20 м/мин.

Исходную полосу предварительно надрезали на длине 120 мм, после чего к надрезанным участкам с помощью специального генератора тока подводили электрический ток частотой 445 кГц.

После 200 часов работы роликов какого-либо износа их не наблюдалось. Кромки полученных полос по линии разделения не имели заусенцев, были закругленными, что обеспечивает требования, предъявляемые к заготовкам в производстве гнутых профилей и сварных прямошовных труб. Опыты показали на приемлемость изготовления разделительных роликов из углеродистой стали как в аспекте качества реза, так и износостойкости инструмента.

Для сравнения результатов проведена продольная резка полосы из такой же стали по технологии ближайшего аналога.

Сравнение показывает, что качество резки значительно повысилось по всей длине кромок полученных полос.

Проведенный сравнительный анализ трудозатрат двух технологий продольной резки металлической полосы (предлагаемой и известной) показал, что стоимость передела по предлагаемому способу уменьшается только за счет снижения расходов на инструмент в среднем на 30-40% по сравнению с известным способом. Улучшение качества резки получаемых полос (отсутствие заусенцев) снижает трудозатраты на последующих переделах.

Использование изобретения обеспечивает высокое качество резки и снижение трудозатрат за счет предотвращения образования заусенцев, так как при реализации способа обеспечивается высокая стойкость режущего инструмента из углеродистых сталей и исключены затраты на дополнительные операции по обработке кромок получаемых полос.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДОЛЬНОЙ РЕЗКИ ДВИЖУЩЕЙСЯ СТАЛЬНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281189C2 |

| СПОСОБ ПРОДОЛЬНОГО РОСПУСКА ПОЛОСОВОЙ СТАЛИ | 2006 |

|

RU2307008C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 1999 |

|

RU2164185C1 |

| СПОСОБ РЕЗКИ ТОЛСТОЛИСТОВОЙ СТАЛИ ДИСКОВЫМИ НОЖНИЦАМИ | 2004 |

|

RU2285592C2 |

| СПОСОБ ОДНОВРЕМЕННОГО УДАЛЕНИЯ ГРАТА С НЕСКОЛЬКИХ НИТОК КАТАНКИ | 2010 |

|

RU2526645C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИ ИЗОЛИРОВАННОЙ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2463121C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 1998 |

|

RU2147956C1 |

| СПОСОБ ПОРЕЗКИ ГНУТЫХ КОРЫТНЫХ ПРОФИЛЕЙ И ИНСТРУМЕНТ ЛЕТУЧИХ НОЖНИЦ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2063310C1 |

| РОЛИКОВОЕ ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО | 1992 |

|

RU2010639C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ НА ПОЛУНЕПРЕРЫВНОМ СТАНЕ | 1997 |

|

RU2107570C1 |

Изобретение может быть использовано для производства холодногнутых профилей проката и электросварных труб. Способ включает приложение в точке разделения полосы нормальных к ее поверхности и противоположно направленных усилий с одновременной продольной протяжкой полосы. Перед продольной протяжкой полосы ее предварительно надрезают на длине, равной 20-40 толщины полосы. К надрезанным участкам полосы подводят электрический ток величиной силы тока, обеспечивающей локальный нагрев полосы в точке разделения до температуры плавления металла. Изобретение позволяет повысит качество резки при снижении трудозатрат. 1 ил.

Способ продольной резки металлической полосы, включающий приложение в точке разделения полосы нормальных к ее поверхности и противоположно направленных усилий с одновременной продольной протяжкой полосы, отличающийся тем, что перед продольной протяжкой полосы ее предварительно надрезают на длине, равной 20-40 толщинам полосы, после чего к надрезанным участкам полосы подводят электрический ток частотой 440-450 кГц и величиной силы тока, обеспечивающей локальный нагрев полосы в точке разделения до температуры плавления металла.

| Способ получения полосового материала | 1986 |

|

SU1368112A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 1990 |

|

RU2021967C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ И ОЧИСТКИ ЗЕРНА | 2007 |

|

RU2340161C1 |

| ЭЛЕКТРОННЫЙ КОРРЕЛЯТОР | 0 |

|

SU200892A1 |

Авторы

Даты

2004-09-10—Публикация

2003-02-10—Подача