Изобретение относится к обработке металлов давлением и может быть использовано при производстве холодногнутых профилей высокой жесткости (ПВЖ).

Такими профилями называют листовые профили с продольными, периодически повторяющимися (замкнутыми) гофрами треугольного, трапециевидного или круглого поперечного сечения, ПВЖ получают путем локального формообразования (выдавливания) гофр в одной - двух формирующих клетях специализированного стана с последующей обрезкой боковых кромок сформированной полосы дисковыми ножницами, ее правкой и разрезкой на мерные длины. Технология производства ПВЖ достаточно подробно описана, например, в книге В.И. Анисимова и др. "Расширение сортамента металлопроката - резерв экономии", Челябинск, Ю.-Урал. кн. изд., 1980, с. 125-130.

Как правило, формуемую полосу подвергают продольному натяжению, причем заднее натяжение создают пресс-проводкой, установленной непосредственно перед формующей клетью, а переднее - дисковыми кромкообразными ножницами и правильной машиной.

Известен способ изготовления гофрированных листов с замкнутыми гофрами, при котором одновременно с выдавливанием гофр заготовку растягивают в двух взаимно перпендикулярных направления (см. авт.св. СССР N 620308, кл. B 21 D 5/08, опубл. 25.08.78).

Недостатком известного способа является возможность появления дефектов геометрии гофр, а также трещинообразование при их формовке.

Наиболее близким аналогом к заявляемому объекту является способ производства профилей высокой жесткости (В.И. Анисимов и др. "Расширение сортамента металлопроката - резерв экономии", Челябинск, Ю.-Урал, кн. изд. 1980 г., с. 125-130).

Этот способ включает формообразование на полосовой заготовке замкнутых продольных гофр в формующей клети с приложением переднего и заднего натяжений и обрезку боковых кромок гофрированной полосы и характеризуется тем, что натяжение полосы осуществляют путем ее зажатия пресс-проводками.

Недостатком такой технологии является возможность появления при формовке ПВЖ вышеуказанных дефектов, а также травмирования поверхности листов пресс-проводкой при приложении к ней определенного нормального усилия.

Технической задачей предлагаемого изобретения является повышение качества листовых профилей высокой жесткости за счет профилактики их дефектов геометрии и трещинообразования без травмирования поверхности профилей.

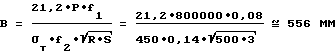

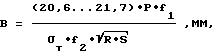

Для решения указанной задачи в способе производства ПВЖ, включающем формообразования на полосовой заготовке замкнутых продольных гофр в формующей клети с приложением переднего и заднего натяжений и обрезку боковых кромок гофрированной полосы, переднее натяжение к полосе прикладывают путем упругого зажатия ее перед обрезкой кромок валками клети дуо, нижний из которых выполнен с гладкой бочкой, а верхний - с ручьями для прохождения гофр, при этом ширину B зоны зажатия полосы определяют из зависимости:

а величину отношения f2/f1 принимают в пределах 1,4...2,0,

где P - усилие формообразования гофр, H;

σт - предел текучести материалов заготовки, МПа;

R - радиус гладкой бочки, мм;

S - толщина заготовки, мм;

f1 и f2 - коэффициенты трения соответственно при формовке и при зажатии полосы.

Приведенная математическая зависимость является полуэмпирической, так как ее структура получена теоретическим путем, а численный коэффициент - при обработке опытных данных.

Сущность заявляемого технического решения заключается в разгрузке формующей клети от усилия протяжки формуемой полосы за счет создания тянущего усилия при упругом зажатии металла валками последующей клети, причем требуемая ширина зон зажатия полосы достаточно точно определяется по предлагаемой зависимости. При этом необходимо, чтобы соблюдалось заданное соотношение между величинами коэффициентов трения в обеих клетях - формующей и тянущей, так как в противном случае (например, когда f1 ≈ f2) требуемая ширина зоны зажатия полосы может оказаться больше ширины соответствующих элементов бочки верхнего валка.

Предлагаемый способ реализуют следующим образом.

Перед формовкой определяют величину σт полосовой заготовки и на одном из первых рулонов полосы замеряют (например, с помощью месдоз) усилие (давление металла на валки) при формообразовании гофр. Затем определяют величины коэффициентов трения в формующей клети (f1) и в тянущей клети (f2), например, по формулам, приведенным в книге А.П. Грудева "Внешнее трение при прокатке", М. : Металлургия, 1983, 288 с. с ил. либо же путем непосредственных замеров на стане. По величинам P, σт, R и S, а также по величине соотношения f2/f1 подсчитывают требуемую ширину B зоны зажатия полосы.

При необходимости величина отношения f2/f1 может варьироваться за счет подачи смазочной эмульсии на валки формующей клети (что уменьшит величину f1) и использования сухих насеченных валков в тянущей клети (это повысит величину f2). Кроме того, в тянущей клети коэффициент трения можно изменять степенью зажатия протягиваемой полосы валками и их скоростью.

Опытную проверку заявляемого технического решения осуществляли на профилегибочном агрегате 1-5х300-1650 ЗАО "Прокат - гнутый профиль" Магнитогорского меткомбината. С этой целью при формовке ПВЖ различных параметров из сталей с σт - 320. . . 630 МПа варьировали величины переднего натяжения (третьей клетью стана) за счет изменения ширины. В зоны зажатия полосы и коэффициентов трения f1 и f2 с предварительным определением величин P и σт по вышеописанной схеме. Было установлено, что при f2/f1 < 1,4 в ряде случаев величина B была недостаточной для протяжки, а при f2/f1 > 2,0 эта величина была достаточной во всех случаях.

При использовании предлагаемой технологии выход годного составил 98,7%, причем отсортировки ПВЖ по дефекту "трещина" не было. При контрольном профилировании по известной технологии (с передним натяжением от дисковых ножниц и правильной машины) отсортировка профилей по дефектам их геометрии и трещинам составила 3,4%. Таким образом, опытная проверка подтвердила приемлемость заявляемого способа для решения поставленной задачи и его преимущественно перед известным объектом.

По данным Центральной лаборатории контроля ОАО "ММК" реализация предлагаемого способа при производстве профилей высокой жесткости повысит выход годного проката не менее чем на 2% с соответствующим уменьшением расхода металла и снижением трудозатрат.

Пример конкретного выполнения.

При формовке ПВЖ толщиной S=3 мм из полосовой заготовки с пределом текучести σт = 450 МПа замеренная величина усилия формовки P= 800 кН.

Коэффициент трения при формовке f1=0,08, а между валками тянущей клети и полосой f2 = 0,14, т.е. величина f2/f1= 1,75. Радиус тянущих элементов этой клети R=500 мм.

Для осуществления протяжки необходимая ширина тянущих элементов должна быть е

е

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВКИ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 2006 |

|

RU2334579C2 |

| РАБОЧАЯ КЛЕТЬ СТАНА ДЛЯ ФОРМОВКИ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 2005 |

|

RU2288799C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 1997 |

|

RU2113927C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1998 |

|

RU2147955C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 1998 |

|

RU2147956C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ НА ПОЛУНЕПРЕРЫВНОМ СТАНЕ | 1997 |

|

RU2107570C1 |

| ИНСТРУМЕНТ ДЛЯ ФОРМОВКИ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 2005 |

|

RU2301717C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВЫХ ГНУТЫХ ПРОФИЛЕЙ | 1993 |

|

RU2040997C1 |

| ТЯНУЩЕЕ УСТРОЙСТВО ПРОФИЛЕГИБОЧНОГО СТАНА | 2003 |

|

RU2254953C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2003 |

|

RU2243841C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве холодногнутых профилей высокой жесткости. Способ включает формообразование на полосовой заготовке замкнутых продольных гофр в формующей клети с приложением переднего и заднего натяжений и обрезку боковых кромок. Переднее натяжение к полосе прикладывают путем упругого зажатия ее перед обрезкой кромок валками клети дуо, нижний из которых выполнен с гладкой бочкой, а верхний - с ручьями для прохождения гофр. Определенный выбор ширины зоны зажатия полосы обеспечит повышение качества листовых профилей высокой жесткости за счет профилактики их дефектов геометрии и трещинообразования без травмирования поверхности профилей.

Способ производства профилей высокой жесткости, включающий формообразование на полосовой заготовке замкнутых продольных гофр в формующей клети с приложением переднего и заднего натяжений и обрезку боковых кромок гофрированной полосы, отличающийся тем, что переднее натяжение к полосе прикладывают путем упругого зажатия ее перед обрезкой кромок валками клети дуо, нижний из которых выполнен с гладкой бочкой, а верхний - с ручьями для прохождения гофр, при этом ширину B зоны зажатия полосы определяют из зависимости

а величину отношения f2/f1 принимают в пределах 1,4 ... 2,0,

где P - усилие формообразования гофр, H;

σт - предел текучести материала заготовки, МПа;

R - радиус гладкой бочки, мм;

S - толщина заготовки, мм;

f1 и f2 - коэффициенты трения соответственно при формовке и при зажатии полосы.

| АНИСИМОВ В.И | |||

| и др | |||

| Расширение сортамента металлопроката - резерв экономии | |||

| - Челябинск, Ю.-Уральское книжное издательство, 1980, с | |||

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

| Способ изготовления гофрированных листов | 1976 |

|

SU620308A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКНУТЫХ ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2040992C1 |

| Спуск для корнеплодов | 1986 |

|

SU1498670A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЗОЛОКЕРАМИЧЕСКИХ КАМНЕЙ И КИРПИЧЕЙ | 2006 |

|

RU2308439C1 |

Авторы

Даты

2001-03-20—Публикация

1999-07-07—Подача