Изобретение касается получения пластификаторов, которые используются для получения пластикатов.

Известен способ получения сложных эфиров этерификацией ароматических дикарбоновых кислот спиртами в присутствии титансодержащего катализатора, в качестве которого используется тетрабутоксититан при температуре 150-250°С и давлении от атмосферного до остаточного 80 мм рт.ст., реакционную массу нагревают до 150-200°С, выдерживают при этой температуре 0,5-6 ч, затем вводят катализатор и завершают процесс при температуре 170-250°С (a.c. N 589740, МКИ С 07 С 67/03, 1978). Полученные эфиры используются в качестве пластификаторов в производстве полимерных материалов. Однако процесс энергоемок, а готовый продукт имеет плохую фильтрацию готового продукта.

Известен способ получения пластификатора на основе сложных эфиров смеси дикарбоновых кислот с числом углеродных атомов 4-6 путем взаимодействия плава дикарбоновых кислот - отхода производства адипиновой кислоты со спиртом, в качестве которого используют циклогексанол при массовом соотношении 1:3-3,5 в присутствии катализатора - тетрабутоксититана в количестве 0,5-1,5 мас.% от массы дикарбоновых кислот, при выделении целевого продукта вначале при вакуумной перегонке отбирают фракцию с температурой кипения 160-190°С, а затем выделенную фракцию нейтрализуют (патент РФ № 2057115, МКИ С 07 С 67/08, 69/34, 1996).

При производстве пластификатора по данному способу получают продукт с улучшенными показателями качества. Однако используемый в качестве спирта циклогексанол является дефицитным и дорогостоящим продуктом.

Известен способ получения пластификатора на основе отходов производства фталевого ангидрида из спиртов в присутсвии металлоорганического или кислотного катализатора, который включает:

а) этерификацию кубового остатка, получаемого при производстве бутилового спирта, проводят кубовым продуктом дистилляции фталевого ангидрида;

б) этерификацию проводят при температуре 150-220°С в присутствии металлоорганического или кислотного катализатора в количестве, составляющем 0,1-3,0% от веса реакционной массы;

в) отгонку легколетучих компонентов, например непрореагировавшего спирта и др. (Патент US 5534652A, опубл. 09.07.96). Данный патент взят за прототип.

Однако в данном способе от смеси исходных реагентов при нагревании не отгоняется легкая фракция спиртов, в результате чего получают пластификаторы, имеющие высокую летучесть, небольшие значения температуры вспышки, что ухудшает, соответственно, качество получаемых из них пластикатов. Кроме того, данный способ является энергоемким, т.к. легколетучие компоненты, в т.ч. непрореагировавшие спирты легкой фракции, выводятся отгонкой только в конце процесса.

Сущность изобретения. Изобретение направлено на создание способа получения дешевого пластификатора с высокими пластифицирующими свойствами.

Технический результат заключается в том, что путем замены дорогостоящего сырья на отходы производства фталевого ангидрида и отходы производства алифатических, например бутиловых, спиртов обеспечивается получение пластификатора, состоящего из смеси сложных эфиров, для ПВХ и других полимерных материалов, обладающего высокими пластифицирующими свойствами используемого взамен традиционного диоктилфталата.

Технический результат достигается тем, что кубовый остаток производства бутиловых спиртов и кубовый продукт дистилляции фталевого ангидрида нагревают, отгоняя при этом легкую фракцию спиртов, этерификацию проводят при температуре 100-200°С в присутствии катализатора, взятого в количестве 0,1-3,0% от веса реакционной массы, осуществляют отгонку легколетучих компонентов. В качестве катализатора используют серную кислоту, бензолсульфокислоту, толуолсульфокислоту, ксилолсульфокислоту или тетрабутоксититан. Кубовый продукт дистилляции фталевого ангидрида дополняют головным погоном дистилляции фталевого ангидрида. Получаемый по реакции этерификации эфир-сырец обрабатывают 3-4%-ным водным раствором кальцинированной соды для нейтрализации остатков моноэфира и разложения катализатора. Эфир-сырец смесью сорбентов, включающей активированный уголь и глину, затем фильтруют.

Способ осуществляется следующим образом.

Процесс по предлагаемому способу проводят в реакторе-дистилляторе, который предварительно продувают азотом. В реактор-дистиллятор с мешалкой загружают кубовый остаток производства алифатических спиртов и кубовый продукт дистилляции фталевого ангидрида в массовом соотношении 1:6. Поднимают температуру в реакторе, отгоняя при этом легкую фракцию спиртов.

В систему добавляют кислотный катализатор при температуре 130-140°С или катализатор тетрабутоксититан при температуре 180°С. Реакцию этерефикации проводят до наиболее полного образования эфира-сырца.

Затем от эфира-сырца вакуумной отгонкой отделяют легколетучие вещества, контролируя при этом температуру вспышки. Отгонку прекращают при достижении температуры вспышки эфира-сырца 180°С.

При необходимости для нейтрализации остатков моноэфира и разложения катализатора полученный продукт обрабатывают 3-4%-ным водным раствором кальцинированной соды, а затем смесью сорбентов, включающей активированный уголь и глину, при температуре 80-90°С и фильтруют.

Для получения пластификатора вместо кубового остатка производства бутиловых спиртов используют любой из спиртов С4-C8 или их смеси, этерификацию проводят кубовым продуктом дистилляции фталевого ангидрида. Этерификацию кубового остатка производства бутиловых спиртов проводят вместо кубового продукта дистилляции фталевого ангидрида головным погоном или фталевым ангидридом. Получаемый конечный продукт имеет меньшую температуру вспышки.

Пример 1

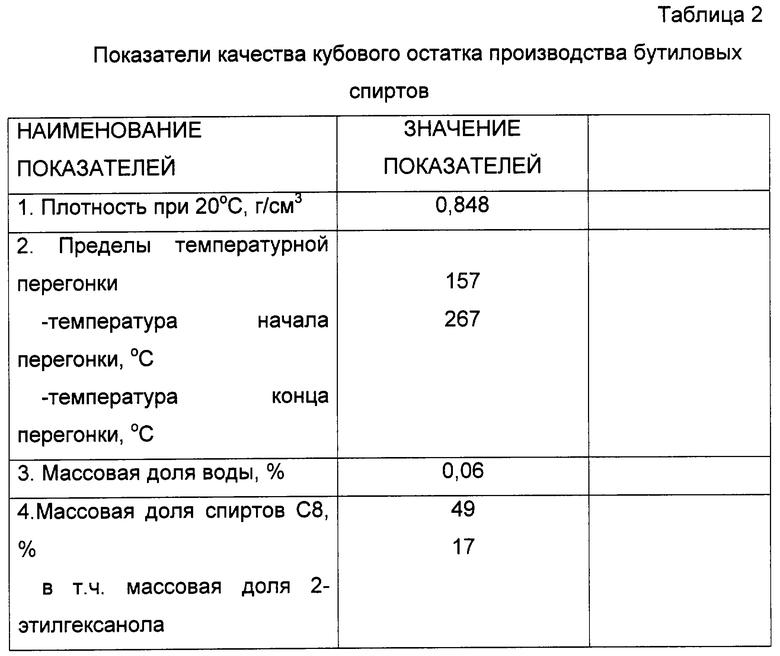

В качестве используемого сырья были взяты кубовый остаток производства бутиловых спиртов и кубовый продукт дистилляции фталевого ангидрида, физико-химические показатели которых указаны ниже в таблицах 1, 2.

В качестве катализатора в процессе использовали тетрабутоксититан.

Загрузили в реактор-дистиллятор 8450 кг кубового остатка производства бутиловых спиртов и 1431 кг фталевого ангидрида. Данную смесь нагрели до температуры 180°С, одновременно отогнав от смеси часть легкой фракции спиртов, после чего ввели в систему 9,3 кг катализатора тетрабутоксититана и провели процесс этерификации при температуре 180°С в течение 19 часов, при достижении кислотного числа смеси 3,0 мг КОН/г этерификацию закончили.

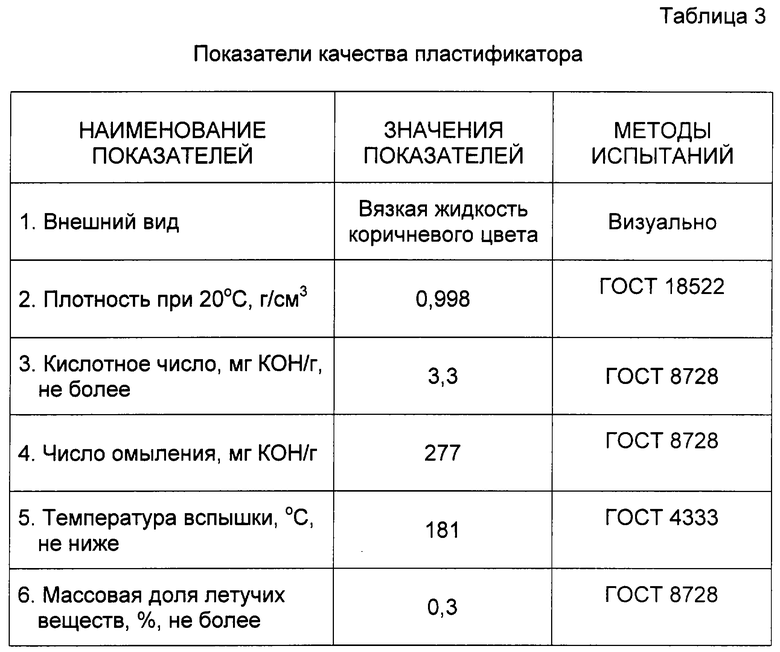

Далее от полученного эфира-сырца дистилляцией под вакуумом отогнали остатки непрореагировавших спиртов. Отгонку проводили до достижения температуры вспышки кубового продукта 180°С. Полученный в кубе продукт в количестве 4400 кг, являющийся пластификатором, слили в товарную емкость. Показатели качества пластификатора приведены в таблице 3.

Пример 2

В качестве используемого сырья были взяты, как и в предыдущем примере, кубовый остаток производства бутиловых спиртов и кубовый продукт дистилляции фталевого ангидрида, показатели качества которых указаны в предыдущем примере в таблицах 1 и 2.

В качестве катализатора в процессе использовали ксилолсульфокислоту. Загрузили в реактор 8450 кг кубового остатка производства бутиловых спиртов и 1430 кг фталевого ангидрида. Данную смесь нагрели до температуры 140°С, одновременно отогнав от смеси часть легкой фракции спиртов. После этого ввели в систему 14,5 кг 70%-ного раствора ксилолсульфокислоты в бутиловом спирте и проводили процесс этерификации при температуре 140-160°С в течение ~30 часов. Процесс этерификации закончили, когда кислотное число смеси стало равно 7,0 мг КОН/г.

Далее от полученного эфира-сырца дистилляцией под вакуумом отогнали отстатки непрореагировавших спиртов. Отгонку проводили до достижения температуры вспышки продукта 180°С. С целью нейтрализации полученный в кубе продукт, масса которого составила 3592 килограмма, обработали 3%-ным водным раствором кальцинированной соды, затем смесью сорбентов, включающей уголь и глину, и профильтровали. Показатели качества полученного пластификатора приведены в таблице 4.

По приведенным показателям видно, что свойства пластификатора вполне допускают его использование взамен традиционного, но дорогостоящего диоктилфталата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕФТАЛАТНОГО СМЕСЕВОГО ПЛАСТИФИКАТОРА | 2018 |

|

RU2691739C1 |

| Способ получения пластификатора диоктилтерефталата из кубового остатка ректификации 2-этилгексанола и технической терефталевой кислоты | 2017 |

|

RU2666739C1 |

| Способ получения сложноэфирного пластификатора | 2018 |

|

RU2696261C1 |

| Способ получения цитратного пластификатора | 2019 |

|

RU2699018C1 |

| ПЛАСТИФИКАТОР ДЛЯ ПОЛИВИНИЛХЛОРИДНЫХ КОМПОЗИЦИЙ | 2009 |

|

RU2404156C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ ДИКАРБОНОВЫХ КИСЛОТ C-C И СПИРТОВ C-C | 2007 |

|

RU2373188C2 |

| Способ получения пластифицирующей композиции | 2021 |

|

RU2788757C1 |

| Способ получения пластификатора для ПВХ диоктилтерефталата | 2020 |

|

RU2755709C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРЕФТАЛАТНОГО И БЕНЗОАТНОГО ПЛАСТИФИКАТОРОВ ИЗ ПОБОЧНЫХ ПРОДУКТОВ | 2019 |

|

RU2708641C1 |

| Способ получения нового бензоатного пластификатора | 2019 |

|

RU2699016C1 |

Изобретение относится к усовершенствованному способу получения пластификатора, который используется для получения пластикатов, на основе отходов производства спиртов и фталевого ангидрида в присутствии металлоорганического или кислотного катализатора, который включает следующие стадии: a) кубовый остаток производства бутиловых спиртов и кубовый продукт дистилляции фталевого ангидрида нагревают, отгоняя при этом легкую фракцию спиртов; б) этерификацию проводят при температуре 100-200°С в присутствии катализатора, взятого в количестве 0,1-3,0 % от веса реакционной массы; в) осуществляют отгонку легколетучих компонентов. Способ позволяет получить дешевый пластификатор с высокими пластифицирующими свойствами с одновременным решением проблемы утилизации отходов сырьевых производств. 5 з.п. ф-лы, 4 табл.

| US 5534652 A, 09.07.1996 | |||

| US 3056818 A, 02.10.1962 | |||

| RU 2001905 C1, 30.10.1993 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРОВ ПОЛИВИНИЛХЛОРИДА | 1992 |

|

RU2064923C1 |

| US 4735743 A, 05.04.1988 | |||

| US 3975449 A, 17.08.1976. | |||

Авторы

Даты

2004-09-10—Публикация

2003-05-07—Подача