Изобретение относится к способу получения сложноэфирных пластификаторов, используемых в производстве поливинилхлоридных пластикатов.

Одним из основных крупнотоннажных полимеров современной химической промышленности является поливинилхлорид (ПВХ), который представляет собой хрупкий полимер, разрушающийся под воздействием тепла и света. Для придания ПВХ эластичности, морозостойкости, хорошей формуемости применяют пластификаторы. В качестве основных пластификаторов ПВХ используются сложные эфиры дикарбоновых кислот, преимущественно орто-фталевой кислоты — ди-(2-этилгексил)фталат (диоктилфталат, ДОФ), диизононилфталат(ДИНФ) и диизододецилфталат (ДИДФ). Наряду с основными пластификаторами в ПВХ композициях используют сольватирующие пластификаторы специального назначения, которые снижают температуру растворения ПВХ в пластификаторе, ускоряют процесс гелеобразования и улучшают стабильность ПВХ пластизолей при хранении (Руководство по разработке композиций на основе ПВХ / Под ред. Гроссмана Р.Ф. СПб: Научные основы и технологии, 2009, 608 с.). Пластификаторы с высокой сольватирующей способностью особенно востребованы в производстве напольных покрытий, искусственной кожи, обуви, а также при изготовлении герметизирующих композиций, адгезивов, красок, чернил.

Оптимальными сольватирующими свойствами обладают низкомолекулярные фталаты – бутилбензилфталат, ди-н-бутилфталат и диизобутилфталат. Однако в последнее время в связи с выявленной токсичностью фталатов наметилась тенденция по сокращению их применения. Хорошей альтернативой фталатным сольватирующим пластификаторам являются сложные эфиры бензойной кислоты – моно- и дибензоаты. Пластификаторы на основе бензоатов имеют широкий диапазон совместимости с ПВХ и другими полимерами, используемыми в промышленном производстве пластизолей. Дибензоаты (диэтиленгликольдибензоат, дипропиленгликольдибензоат, триэтиленгликольдибензоат и др.) понижают температуры желатинизации и сплавления ПВХ пластизолей и, как следствие, увеличивают скорость переработки виниловых композиций. Монобензоаты (2-этилгексилбензоат, изононилбензоат, изодецилбензоат) служат для регулирования вязкости в ПВХ пластизолях. Бензоатный пластификатор может состоять из смеси различных эфиров бензойной кислоты, что улучшает его реологические и сольватирующие свойства (Патент RU 2628395, 2017, Патент RU 2570439, 2015). В патентах US 6583207 и US 7056966 описано применение смеси эфиров моно- и дибензоатов как эффективных пластификаторов для водных полимерных композиций, например, адгезивов и уплотняющих составов.

Один из основных способов получения бензоатных пластификаторов – прямая этерификация бензойной кислоты одноатомными спиртами или гликолями.

Известен способ получения изононилбензоата этерификацией бензойной кислоты промышленной смесью изонониловых спиртов С9 при молярном отношении кислоты к спирту 1,0 : 1,5 в присутствии катализатора бутилтитаната (0,06%, считая на количество кислоты) при кипячении смеси в атмосфере азота с одновременным удалением реакционной воды азеотропом до достижения кислотного числа реакционной смеси 0,1 мг КОН/г (Патент RU 2365601, 2009 г.). Пластификатор после очистки используют для получения вспениваемых ПВХ композиций.

Наиболее близким по технической сущности является способ получения бензоатного пластификатора, состоящего из смеси моно- и дибензоатов 2,2,4-триметил-1,3-пентандиола, кипячением бензойной кислоты с диолом в присутствии подходящего катализатора этерификации при молярном отношении кислоты к диолу 2,2 : 1,0 (Патент US 2009036581A1, 2009). Полученный пластификатор обладает повышенной вязкостью, что приводит к улучшению стабильности при хранении полимерных композиций.

Недостатками известных способов является использование дорогих и дефицитных чистых реагентов, что удорожает стоимость конечного продукта и уменьшает его конкурентоспособность. Существенно снизить стоимость пластификаторов позволяет использование в качестве сырья побочных продуктов нефтехимического производства.

Целью изобретения является получение нового недорогого бензоатного пластификатора, состоящего преимущественно из смеси моно- и дибензоатов 2,4-диэтил-1,3-октандиола и 2,4-диэтилоктилбензоата, а также примесей бензоатов моноспиртов С8 и выше, квалифицированная утилизация побочного продукта.

Технический результат достигается тем, что новый бензоатный пластификатор, представляющий собой смесь моно- и дибензоатов 2,4-диэтил-1,3-октандиола и 2,4-диэтилоктилбензоата с примесью бензоатов моноспиртов С8 и выше, получают этерификацией бензойной кислоты спиртовой фракцией, выделенной из кубового остатка ректификации 2-этилгексанола фракционной перегонкой при 8-14 мм рт. ст. и температуре паров 130-200°С, и содержащей 2,4-диэтил-1,3-октандиол от 25 до 50%, 2,4-диэтилоктанол от 10 до 30% и примеси других моноспиртов С8 и выше, при этом процесс этерификации ведут кипячением смеси спиртовой фракции с бензойной кислотой, взятых из расчета мольного отношения 2,4-диэтил-1,3-октандиола и бензойной кислоты в интервале 1 : 1,5-1,8, при атмосферном давлении и температуре в кубе 180-280°С сначала без катализатора, а после замедления скорости реакции в присутствии катализатора в количестве 0,05-0,5% от массы бензойной кислоты, с одновременной отгонкой реакционной воды в виде азеотропа, до достижения кислотного числа реакционной массы 0,1-0,5 мг КОН/г.

Кубовый остаток ректификации 2-этилгексанола (далее КОРЭГ) – многотоннажный побочный продукт производства 2-этилгексанола методом оксосинтеза пропилена. КОРЭГ имеет температурные пределы перегонки 120-350°С и представляет собой смесь 2-этилгексанола (количество которого варьируется от 30 до 65%) и более тяжелых продуктов – спиртов С8 и выше, сложных и простых эфиров, альдегидов, ацеталей, олефинов. Как было установлено, среди более тяжелых продуктов основным соединением является 2,4-диэтил-1,3-октандиол, количество которого в КОРЭГ колеблется от 15 до 25% (Лакеев С. Н. и др. // Башк. хим. ж. 2012. Т. 19. № 1. С. 35). Кроме того, в заметных количествах присутствует 2,4-диэтилоктанол (5-10%).

Технология производства бензоатного пластификатора по настоящему изобретению включает выделение из КОРЭГ спиртовой фракции, обогащенной 2,4-диэтил-1,3-октандиолом и 2,4-диэтилоктанолом, проведение реакции этерификации, отгон непрореагировавших соединений при пониженном давлении.

Спиртовую фракцию с содержанием 2,4-диэтил-1,3-октандиола от 25 до 50% и 2,4-диэтилоктанола от 10 до 30% получают фракционной перегонкой КОРЭГ при 8-14 мм рт. ст. и температуре паров 130-200°С. В спиртовой фракции присутствуют в небольших количествах другие моноспирты С8 и выше, которые также участвуют в реакции с бензойной кислотой. Примеси других соединений играют роль растворителя.

Методом газо-жидкостной хроматографии в спиртовой фракции определяют содержание 2,4-диэтил-1,3-октандиола и рассчитывают количество бензойной кислоты. Оптимальное мольное отношение 2,4-диэтил-1,3-октандиола и бензойной кислоты находится в интервале 1 : 1,5-1,8, уменьшение приводит к необоснованному расходу спиртовой фракции, увеличение – к неполному расходованию бензойной кислоты. Спиртовая фракция берется с некоторым избытком с учетом того, что часть фракции отгоняется азеотропом с выделяющейся реакционной водой.

Процесс этерификации осуществляют кипячением смеси спиртовой фракции с бензойной кислотой при атмосферном давлении и температуре в кубе 180-280°С с одновременной отгонкой реакционной воды в виде азеотропа для смещения равновесия реакции в сторону образования эфиров. При замедлении скорости реакции в реакционную массу добавляют катализатор и продолжают процесс этерификации. Катализатор берется из расчета 0,05-0,5% от массы бензойной кислоты. Уменьшение этого количества приводит к значительному увеличению времени и неполному протеканию реакции, увеличение – к необоснованному расходу катализатора. В качестве катализаторов преимущественно используют промышленные алкоксиды титана Ti(OR)4, где R представляет собой алкильную группу, содержащую от 1 до 8 атомов углерода. Возможно также использование других известных катализаторов реакции этерификации – протонных кислот, соединений олова, циркония и прочих. Процесс завершают при достижении значения кислотного числа реакционной массы 0,1-0,5 мг КОН/г. Затем проводят отгонку непрореагировавших соединений при пониженном давлении. В кубе получают продукт в виде прозрачной коричневой жидкости, который может использоваться в качестве пластификатора. При необходимости продукт подвергают дополнительной очистке и осветлению известными методами.

Изобретение иллюстрируется следующим конкретным примером.

Пример 1

В эксперименте использовали образец КОРЭГ с содержанием следующих основных соединений, % мас.: 2-этилгексанола (34,87), 2,4-диэтил-1,3-октандиола (15,35), 2,4-диэтилоктанола (6,97), ди-2-этилгексилового эфира (6,73). Концентрация остальных продуктов в смеси (спиртов, сложных и простых эфиров, альдегидов, ацеталей, олефинов) была в пределах от 0,08 до 3,27%. Фракционной перегонкой при 10-12 мм рт. ст. и температуре паров 145-180°С из КОРЭГ выделили спиртовую фракцию (30,3% мас.), которая представляла собой бесцветную прозрачную жидкость и содержала, % мас.: 2,4-диэтил-1,3-октандиол (30,0), 2,4-диэтилоктанол (16,6), ди-2-этилгексиловый эфир (13,9), 2-этилгексанол (2,6) и примеси других соединений – остальное.

В трехгорлую круглодонную колбу, оборудованную термометром и обратным холодильником с насадкой Дина–Старка, загрузили 310,10 г спиртовой фракции и 97,70 г 0,8 молей) бензойной кислоты. Содержание 2,4-диэтил-1,3-октандиола в спиртовой фракции – 93,0 г (0,47 моля), мольное отношение диола и кислоты 1 : 1,7. Нагревали смесь при перемешивании. При 90°С бензойная кислота полностью растворилась. Реакцию этерификации проводили при температуре 200-250°С с одновременной отгонкой реакционной воды в насадку Дина–Старка. После 7 ч проведения процесса скорость выделения воды в насадке Дина–Старка замедлилась при этом кислотное число реакционной смеси составило 12,5 мг КОН/г. К реакционной смеси добавили 0,21 г катализатора тетрабутоксититана (из расчета 0,2% к массе бензойной кислоты) и продолжали процесс этерификации при 220-260°С еще в течение 4,5 ч до достижения значения кислотного числа реакционной смеси 0,25 мг КОН/г. Получили в кубе прозрачную светло-коричневую жидкость (367,9 г). При давлении 10-12 мм рт.ст. и температуре паров 50-162°С отогнали непрореагировавшие соединения. Масса отгона – 227,5 г (61,8 % мас.). В кубе получили 139,2 г (37,8 % мас.) продукта в виде прозрачной коричневой жидкости.

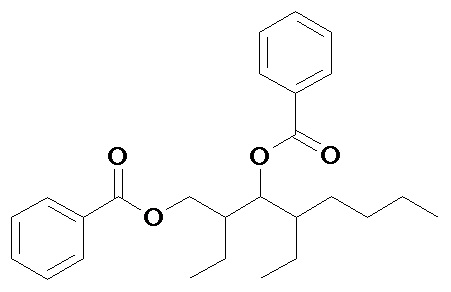

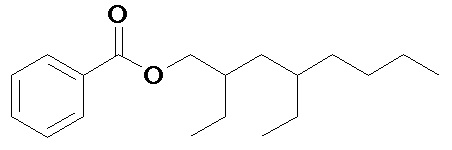

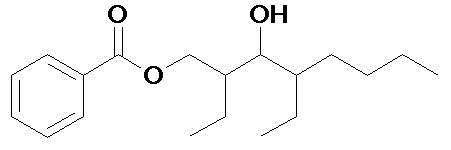

Хромато-масс-спектрометрический анализ полученного продукта показал, что он представляет собой смесь эфиров бензойной кислоты, состоящей преимущественно из моно- и дибензоата 2,4-диэтил-1,3-октандиола и 2,4-диэтилоктилбензоата (всего 61% мас.) (схема 1). Также в смеси были идентифицированы небольшие количества 2-этилгексилбензоата, н-октилбензоата и 2,4-диэтил-5-октенилбензоата (всего ~18% мас.).

23,1% 22,3% 15,6%

Полученный продукт имел плотность 0,987 г/см3, кислотное число 0,2 мг КОН/г, температуру вспышки 190°С, температуру замерзания ниже минус 20°С.

Для проверки пластифицирующих свойств продукт и ПВХ в массовом отношении 1 : 1 смешали, перелили полученную однородную жидкую массу в стеклянный бюкс толщиной слоя 5 мм и подвергли желатинизации при температуре 180°С в течение 5 мин. В результате получили однородную эластичную резинку желтого цвета без признаков выпотевания пластификатора, что свидетельствует о хорошей совместимости пластификатора с ПВХ и его пластифицирующей способности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРЕФТАЛАТНОГО И БЕНЗОАТНОГО ПЛАСТИФИКАТОРОВ ИЗ ПОБОЧНЫХ ПРОДУКТОВ | 2019 |

|

RU2708641C1 |

| Способ получения цитратного пластификатора | 2019 |

|

RU2699018C1 |

| Способ получения сложноэфирного пластификатора | 2018 |

|

RU2696261C1 |

| ПЛАСТИФИКАТОР ДЛЯ ПОЛИВИНИЛХЛОРИДНЫХ КОМПОЗИЦИЙ | 2009 |

|

RU2404156C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТАЛАТНОГО СМЕСЕВОГО ПЛАСТИФИКАТОРА | 2018 |

|

RU2691739C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКТИЛТЕРЕФТАЛАТА | 2015 |

|

RU2612302C1 |

| СПОСОБ ПОЛУЧЕНИЯ C ЭФИРОВ 2,4-ДИХЛОРФЕНОКСИУКСУСНОЙ КИСЛОТЫ | 2020 |

|

RU2760128C1 |

| Способ получения пластификатора диоктилтерефталата из кубового остатка ректификации 2-этилгексанола и технической терефталевой кислоты | 2017 |

|

RU2666739C1 |

| Способ получения 2-этилгексилового эфира 2,4-дихлорфеноксиуксусной кислоты | 2020 |

|

RU2751243C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ ЭКЗО,ЭКЗО- И ЭНДО,ЭНДО-ДИ(2-ЭТИЛГЕКСИЛ)НОРБОРНЕН-2,3-ДИКАРБОКСИЛАТОВ ИЗ С5 ФРАКЦИИ ЖИДКИХ ПРОДУКТОВ ПИРОЛИЗА | 2020 |

|

RU2754913C1 |

Изобретение относится к способу получения нового бензоатного пластификатора ПВХ, состоящего преимущественно из смеси моно- и дибензоатов 2,4-диэтил-1,3-октандиола и 2,4-диэтилоктилбензоата, а также примесей бензоатов моноспиртов С8 и выше, с использованием в качестве сырья побочного продукта производства 2-этилгексанола методом оксосинтеза – кубового остатка ректификации 2-этилгексанола. Способ получения нового бензоатного пластификатора ПВХ характеризуется тем, что этерификацию бензойной кислоты проводят спиртовой фракцией, полученной фракционной перегонкой из кубового остатка ректификации 2-этилгексанола при 8-14 мм рт.ст. и температуре паров 130-200°С и содержащей 2,4-диэтил-1,3-октандиол от 25 до 50%, 2,4-диэтилоктанол от 10 до 30% и примеси других моноспиртов С8 и выше, при этом процесс этерификации ведут кипячением смеси спиртовой фракции с бензойной кислотой, взятых из расчета мольного отношения 2,4-диэтил-1,3-октандиола и бензойной кислоты в интервале 1 : 1,5-1,8, при атмосферном давлении и температуре в кубе 180-280°С, с одновременной отгонкой реакционной воды в виде азеотропа, сначала без катализатора, а после замедления скорости реакции в присутствии катализатора, до достижения кислотного числа реакционной массы 0,1-0,5 мг КОН/г, с последующей отгонкой непрореагировавших соединений при пониженном давлении. Технический результат заключается в получении нового недорогого бензоатного пластификатора, состоящего преимущественно из смеси моно- и дибензоатов 2,4-диэтил-1,3-октандиола и 2,4-диэтилоктилбензоата, а также примесей бензоатов моноспиртов С8 и выше, а также в квалифицированной утилизации побочного продукта. 1 з.п. ф-лы, 1 пр.

1. Способ получения нового бензоатного пластификатора ПВХ, состоящего преимущественно из смеси моно- и дибензоатов 2,4-диэтил-1,3-октандиола и 2,4-диэтилоктилбензоата, а также примесей бензоатов моноспиртов С8 и выше, этерификацией бензойной кислоты смесью спиртов, отличающийся тем, что в качестве смеси спиртов используют спиртовую фракцию, полученную фракционной перегонкой из кубового остатка ректификации 2-этилгексанола при 8-14 мм рт.ст. и температуре паров 130-200°С и содержащую 2,4-диэтил-1,3-октандиол от 25 до 50%, 2,4-диэтилоктанол от 10 до 30% и примеси других моноспиртов С8 и выше, при этом процесс этерификации ведут кипячением смеси спиртовой фракции с бензойной кислотой, взятых из расчета мольного отношения 2,4-диэтил-1,3-октандиола и бензойной кислоты в интервале 1 : 1,5-1,8, при атмосферном давлении и температуре в кубе 180-280°С, с одновременной отгонкой реакционной воды в виде азеотропа, сначала без катализатора, а после замедления скорости реакции в присутствии катализатора, до достижения кислотного числа реакционной массы 0,1-0,5 мг КОН/г, с последующей отгонкой непрореагировавших соединений при пониженном давлении.

2. Способ по п. 1, отличающийся тем, что в качестве катализатора используют промышленные алкоксиды титана Ti(OR)4, где R представляет собой алкильную группу, содержащую от 1 до 8 атомов углерода, в количестве 0,05-0,5% от массы бензойной кислоты.

| US 20090036581 A1, 05.02.2009 | |||

| ЛАКЕЕВ С.Н | |||

| И ДР., Основы Производства пластификаторов, Уфимский государственный нефтяной технический университет, Учебное пособие, 2015, 163 с | |||

| ЛАКЕЕВ С.Н | |||

| И ДР., Исследование реакции этерификации терефталоилдихлорида триоктилцитратом, Вестник Башкирского университета, 2018, т.23, 1, 45-49 | |||

| US 20170292005 A1, 12.10.2017 | |||

| Способ получения пластификатора диоктилтерефталата из кубового остатка ректификации 2-этилгексанола и технической терефталевой кислоты | 2017 |

|

RU2666739C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКТИЛТЕРЕФТАЛАТА | 2015 |

|

RU2612302C1 |

Авторы

Даты

2019-09-03—Публикация

2019-05-21—Подача