Изобретение относится к способу получения пластификатора для полимерных материалов из вторичных продуктов переработки, таких как кубовые отходы ректификации 2-этилгексанола (КОРЭГ) и отходы производства терефталевой кислоты (ТТФК). Предложенный пластификатор диоктилтерефталат (ДОТФ) представляет собой смесь сложных эфиров, полученных из смеси спиртов, выделенных перегонкой из КОРЭГ, и технической терефталевой кислоты. Основным компонентом смеси спиртов является 2-этилгексанол. В соответствии с изобретением, получение 2-этилгексанола (2-ЭГ) из КОРЭГ осуществляют путем азеотропной ректификации кубовых отходов с водой при tкуба=100°С и tверха колонны=99,1-99,4°С.

В настоящее время известны многочисленные пластификаторы на основе сложных эфиров дикарбоновых кислот - фталевой, адипиновой, себациновой и др. со спиртами, содержащими не менее 8 атомов углерода. Недостатком данных пластификаторов, получаемых из чистых соединений, является их дороговизна.

Известен способ получения пластификатора для ПВХ, где в качестве сырья используются нормальные и изоамиловые спирты (патент RU №2171267 1999 г). Недостатком данного пластификатора является низкая температура вспышки 190°С, что затрудняет его применение и изделия с его использованием недолговечны.

Также известен способ получения пластификатора для поливинилхлорида (ПВХ) из кубовых остатков производства бутиловых спиртов (патент RU №2235716 2003 г.). Недостатком данного пластификатора является еще более низкая температура вспышки 185°С, присутствие в продукте «тяжелых» эфирных примесей, ухудшающих пластифицирующие свойства, продукт получается темного цвета. По данной технологии для получения дикарбоновой кислоты используется фталевый ангидрид, который считается экологически вредным продуктом.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения пластификатора ДОТФ с использованием 2-ЭГ, выделенного при вакуумной разгонке КОРЭГ (патент RU №2404156 20.11.2010 г). Недостатком данной технологии является низкая концентрация 2-этилгекснола, высокое содержание гликолей и «тяжелых» эфиров в дистилляте из-за нечеткой разделяющей вакуумной разгонки КОРЭГ. После повторной загрузки рецикла 2-ЭГ резко увеличивается время этерификации, снижается конверсия по ТТФК, что приводит к повышению расхода сырья на тонну выпускаемой продукции.

Техническая задача изобретения состоит в получении пластификатора ДОТФ для производства ПВХ, состоящего из сложных эфиров, полученных из 2-этилгексанола чистоты не ниже 72,0%, выделенного из кубовых отходов КОРЭГ водной азеотропной ректификацией и технической терефталевой кислоты (ТТФК) - отхода производства терефталевой кислоты, что значительно расширяет сырьевой источник производства пластификаторов.

Поставленная задача по способу получения пластификатора диоктилтерефталата из кубового остатка ректификаций 2-этилгексанола и технической терефталевой кислоты, включающему разгонку КОРЭГ, синтез пластификатора ДОТФ из 2-этилгексанола (2-ЭГ) и технической терефталевой кислоты с использованием катализатора тетрабутоксититана, решается тем, что фракция 2-ЭГ выделяется из КОРЭГ путем водной азеотропной ректификации при температуре верха колонны 99,1-99,4°С и температуре куба колонны 100-102°С при оптимальном флегмовом числе 0,5. При синтезе диоктилтерефталата в зону реакции после азеотропной ректификации загружается фракция влажного 2-ЭГ вместе с ТТФК (содержащей воды до 50%) в мольном соотношении 3,5-5,5:1, затем катализатор тетрабутоксититан от 0,3 до 0,6% масс. от реакционной массы.

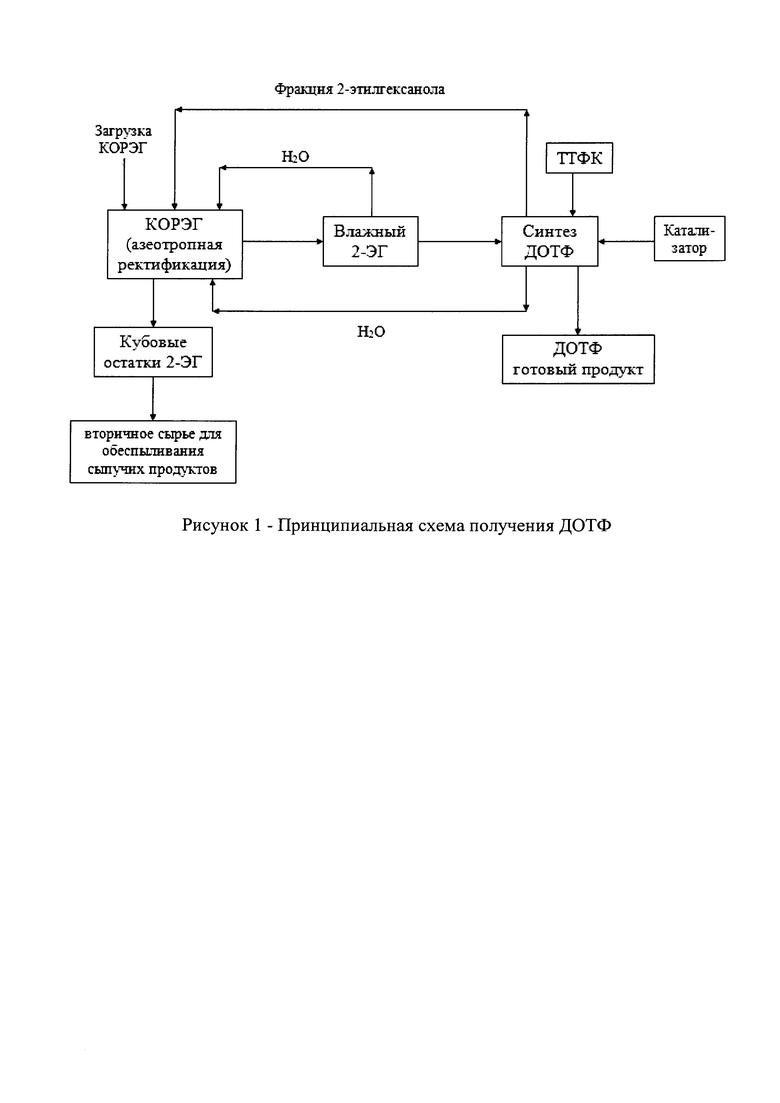

В систему ректификации (рисунок 1) закачивается КОРЭГ и азеотропной ректификацией при температуре верха колонны 99,1-99,44°С и куба 100-102°С при оптимальном флегмовом числе 0,5 выделяется фракция 2-этилгексанола, концентрацией не менее 72,0% с влажностью 2,47%. В кубе колонны остается 2,5-3% 2-ЭГ.

В реактор с мешалкой, снабженный насадкой Дина-Старка и обратным холодильником, после азеотропной ректификации загружается фракция влажного 2-ЭГ вместе с ТТФК (содержащей воды до 50%) в мольном соотношении 3,5-5,5:1. При t=99,1-99,4°С отгоняется азеотроп - вода:2-этилгексанол = 80:20%.

После удаления воды из реакционной смеси в реактор добавляют катализатор ТБТ от 0,3 до 0,6% мас. от реакционной массы. При постоянном перемешивании смеси в реакторе повышают температуру до 184°С, при которой начинается процесс этерификации ТТФК спиртовой фракцией 2-ЭГ. Вода в виде азеотропа с фракцией 2-ЭГ отгоняется из раствора, фракция 2-ЭГ осушается до 0,1% влаги и возвращается в зону реакции. После выделения расчетного количества воды при t=200°С синтез прекращают. В результате время синтеза составляет от 4 до 5 часов. Далее в реактор загружается вода для образования водного азеотропа и проводится отгонка избыточного 2-этилгексанола концентрацией не менее 72,0%, который используется как рецикл при повторном использовании синтеза ДОТФ. В момент водной азеотропной отгонки 2-ЭГ происходит разрушение катализатора ТБТ в результате процесса гидролиза. В связи с тем, что 2-ЭГ при водной азеотропной отгонке извлекается из ДОТФ не полностью, для достижения требуемой по ГОСТу температуры вспышки используется вакуумная отгонка.

Пример 1. В реактор с мешалкой, снабженный насадкой Дина-Старка и обратным холодильником, загружают ТТФК массой 38,51 г и 120,76 г 2-этилгексанола, выделенного из КОРЭГ водной азеотропной ректификацией. Влага из ТТФК из реактора отгоняется азеотропом (вода:2-ЭГ = 80:20). После отгона воды в реактор добавляется 0,47 г катализатора ТБТ (0,3% мас. от реакционной массы). Реакционную смесь нагревают от 184°С до 200°С. При выделении расчетного количества воды синтез прекращается, в реактор загружается вода для образования водного азеотропа и проводится отгонка избыточного 2-ЭГ концентрацией не менее 72,0%, который используется при синтезе ДОТФ. Остаточный 2-этилгексанол и вода отгоняются под вакуумом до достижения температуры вспышки пластификатора ДОТФ. Выход продукта составляет 89,71 г. Конверсия по терефталевой кислоте - 99,1%. Время синтеза - 5 часов.

Пример 2. Способ получения пластификатора ДОТФ на основе 2-ЭГ и ТТФК по примеру 1 отличается тем, что добавляют 0,73 г катализатора ТБТ (0,46%) мас. от реакционной массы). Условия процесса как в примере 1. Выход продукта составляет 90,01 г. Конверсия по терефталевой кислоте - 99,45%. Время синтеза - 4,5 часа.

Пример 3. Способ получения пластификатора на основе 2-ЭГ и ТТФК по примеру 1 отличается тем, что добавляют 0,95 г катализатора ТБТ (0,6% мас. от реакционной массы). Условия процесса как в примере 1. Выход продукта составляет 90,06 г. Конверсия по терефталевой кислоте - 99,5%. Время синтеза - 4 часа.

При введении технической терефталевой кислоты и 2-ЭГ в мольном соотношении меньше 1:3,5 процесс идет при более высокой температуре, время синтеза ДОТФ увеличивается до 6 часов и более, конверсия технической терефталевой кислоты низкая, пластификатор не проходит по цвету.

При введении технической терефталевой кислоты и 2-ЭГ в мольном соотношении больше 1:5,5 существенных изменений при синтезе ДОТФ не происходит.

При введении катализатора тетрабутоксититана менее 0,3% мас. от реакционной массы увеличивается время этерификации, не полностью расходуется сырье, т.е. снижается конверсия ТТФК, увеличивается расход сырья.

При введении тетрабутоксититана более 0,6% мас. от реакционной массы идет перерасход данного катализатора, но заметного улучшения показателей не наблюдается. Поэтому оптимальное количество катализатора 0,46% обеспечивает минимальное время этерификации, конверсию исходных веществ, селективность и оптимальное количество расхода сырья.

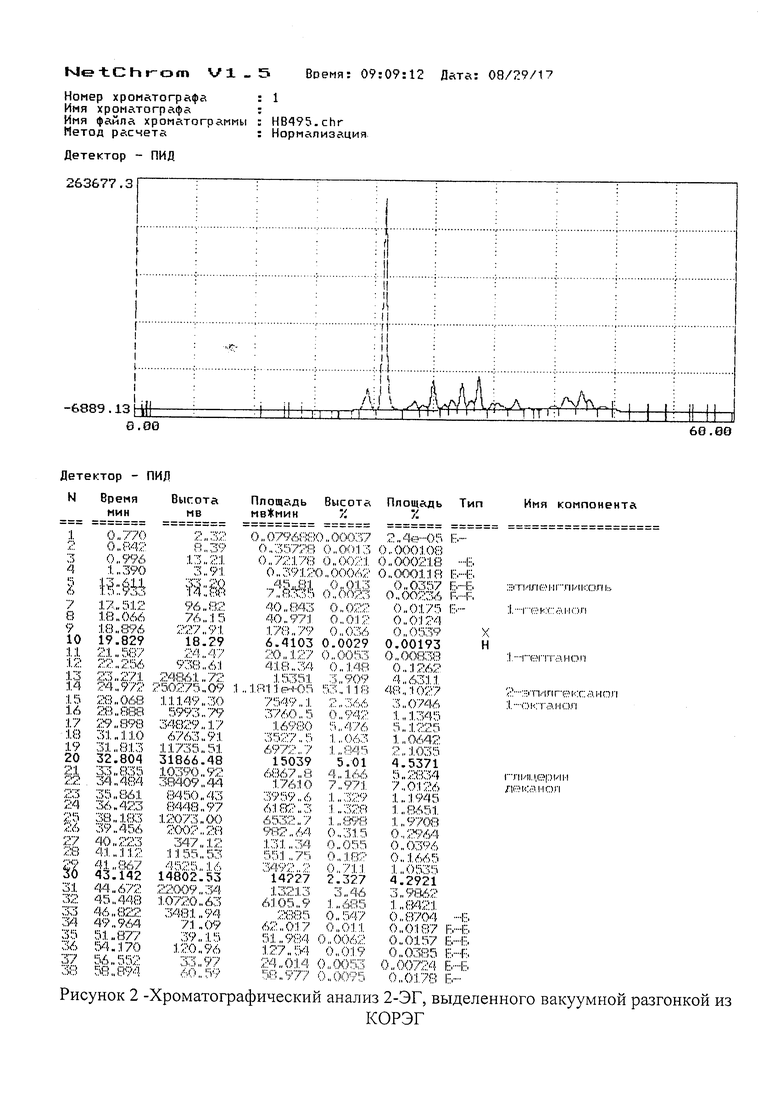

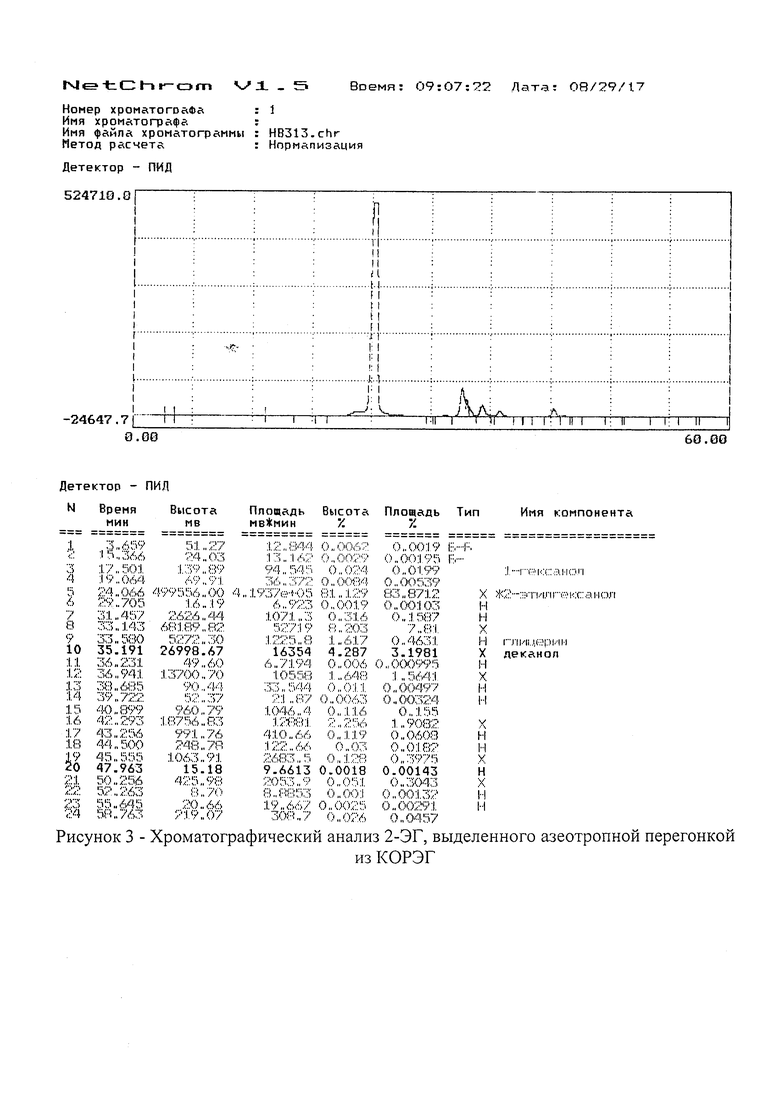

В результате проведенного исследования выявлена возможность выделения 2-ЭГ из КОРЭГ азеотропной водной ректификацией. Азеотропная перегонка КОРЭГ позволяет выделить 2-ЭГ более высокой концентрации по сравнению с вакуумной разгонкой (рисунки 2, 3). Снижается вероятность загрязнения спиртовой фракции 2-ЭГ тяжелыми примесями в связи с отсутствием образования азеотропа гликолей и «тяжелых» эфиров с водой.

Установлено оптимальное количество катализатора ТБТ (от 0,3 до 0,6% мас. от реакционной массы) для этерификации ТТФК и спиртовой фракции 2-ЭГ, полученного азеотропной ректификацией.

По предложенному способу селективность и конверсия ТТФК достигает 99,5%.

Полученный ДОТФ имеет более лучшие показатели по плотности, эластичности, удельному объемному электрическому сопротивлению полимера, а также позволяет получать светлые пластмассы.

Кроме того, снижаются экономические затраты за счет использования пара низкого давления, что приводит к снижению себестоимости пластификатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пластификатора для ПВХ диоктилтерефталата | 2020 |

|

RU2755709C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРЕФТАЛАТНОГО И БЕНЗОАТНОГО ПЛАСТИФИКАТОРОВ ИЗ ПОБОЧНЫХ ПРОДУКТОВ | 2019 |

|

RU2708641C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКТИЛТЕРЕФТАЛАТА | 2015 |

|

RU2612302C1 |

| Способ получения сложноэфирного пластификатора | 2018 |

|

RU2696261C1 |

| Способ получения цитратного пластификатора | 2019 |

|

RU2699018C1 |

| ПЛАСТИФИКАТОР ДЛЯ ПОЛИВИНИЛХЛОРИДНЫХ КОМПОЗИЦИЙ | 2009 |

|

RU2404156C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ КАРБОНОВЫХ КИСЛОТ В ПРИСУТСТВИИ ТИТАНСОДЕРЖАЩЕГО КАТАЛИЗАТОРА | 2014 |

|

RU2656338C1 |

| Способ получения нового бензоатного пластификатора | 2019 |

|

RU2699016C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ ЭКЗО,ЭКЗО- И ЭНДО,ЭНДО-ДИ(2-ЭТИЛГЕКСИЛ)НОРБОРНЕН-2,3-ДИКАРБОКСИЛАТОВ ИЗ С5 ФРАКЦИИ ЖИДКИХ ПРОДУКТОВ ПИРОЛИЗА | 2020 |

|

RU2754913C1 |

| Способ получения пластифицирующей композиции | 2021 |

|

RU2788757C1 |

Изобретение относится к способу получения пластификатора для полимерных материалов из вторичных продуктов переработки, таких как кубовые отходы ректификации 2-этилгексанола (КОРЭГ) и отходы производства терефталевой кислоты (ТТФК). Предложенный пластификатор диоктилтерефталат (ДОТФ) представляет собой смесь сложных эфиров, полученных из смеси спиртов, выделенных перегонкой из КОРЭГ, и технической терефталевой кислоты. Основным компонентом смеси спиртов является 2-этилгексанол. Способ получения пластификатора диоктилтерефталата из кубового остатка ректификаций 2-этилгексанола и технической терефталевой кислоты включает разгонку КОРЭГ, синтез пластификатора ДОТФ из 2-этилгексанола и технической терефталевой кислоты с использованием катализатора тетрабутоксититана, причем фракция 2-этилгексанола выделяется из КОРЭГ путем водной азеотропной ректификации при температуре верха колонны 99,1-99,44°С и температуре куба колонны 100-102°С, при оптимальном флегмовом числе 0,5, после азеотропной ректификации загружается фракция влажного 2-этилгексанола вместе с технической терефталевой кислотой, содержащей воды до 50%, в мольном соотношении 3,5-5,5:1, отгоняется азеотроп, затем добавляется катализатор тетрабутоксититан от 0,3 до 0,6% масс. от реакционной массы, с целью этерификации, когда синтез прекращается, то в реактор загружается вода для образования водного азеотропа и проводится отгонка избыточного 2-ЭГ. Техническая задача изобретения состоит в получении пластификатора ДОТФ для производства ПВХ, состоящего из сложных эфиров, полученных из 2-этилгексанола чистоты не ниже 72,0%, выделенного из кубовых отходов КОРЭГ водной азеотропной ректификацией и технической терефталевой кислоты (ТТФК) - отхода производства терефталевой кислоты, что значительно расширяет сырьевой источник производства пластификаторов. 3 ил., 3 пр.

Способ получения пластификатора диоктилтерефталата из кубового остатка ректификаций 2-этилгексанола и технической терефталевой кислоты, включающий разгонку КОРЭГ, синтез пластификатора ДОТФ из 2-этилгексанола и технической терефталевой кислоты с использованием катализатора тетрабутоксититана, отличающийся тем, что фракция 2-этилгексанола выделяется из КОРЭГ путем водной азеотропной ректификации при температуре верха колонны 99,1-99,44°С и температуре куба колонны 100-102°С, при оптимальном флегмовом числе 0,5, после азеотропной ректификации загружается фракция влажного 2-этилгексанола вместе с технической терефталевой кислотой, содержащей воды до 50%, в мольном соотношении 3,5-5,5:1, отгоняется азеотроп, затем добавляется катализатор тетрабутоксититан от 0,3 до 0,6% масс. от реакционной массы, с целью этерификации, когда синтез прекращается, то в реактор загружается вода для образования водного азеотропа и проводится отгонка избыточного 2-ЭГ.

| ПЛАСТИФИКАТОР ДЛЯ ПОЛИВИНИЛХЛОРИДНЫХ КОМПОЗИЦИЙ | 2009 |

|

RU2404156C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКТИЛТЕРЕФТАЛАТА | 2015 |

|

RU2612302C1 |

| US 20070161815 A1, 12.07.2007 | |||

| ДАВЫДОВА ОЛЬГА ВЛАДИМИРОВНА "ПОЛУЧЕНИЕ ПЛАСТИФИКАТОРА ДИОКТИЛТЕРЕФТАЛАТА НА ОСНОВЕ ОТХОДОВ И ПОБОЧНЫХ ПРОДУКТОВ НЕФТЕХИМИИ" | |||

| АВТОРЕФЕРАТ диссертации на соискание ученой степени кандидата технических наук, Уфа, 2013 | |||

| CN104610063 A, 13.05.2015 | |||

| CN 102206156 A, 05.10.2011. | |||

Авторы

Даты

2018-09-12—Публикация

2017-06-15—Подача