Настоящее изобретение относится к огнезащитному акриловому материалу и к способу его изготовления.

Акриловые материалы широко применяют во многих отраслях, например в сооружениях, автомобильных фарах, шкалах приборов, отражателях света, линзах, медицинском диагностическом оборудовании, указателях, ванно-санитарном оборудовании и при глазуровании. Акриловые материалы применяют благодаря их прочности, способности переносить атмосферные условия, высоким декоративным характеристикам и стабильности их свойств. Их можно применять в качестве наружного материала для создания покрывающего слоя на подложке из термопластического материала, и, следовательно, для придания характеристик акрила термопластическому материалу, который сам по себе имеет иные характеристики. В литературе примеры таких термопластических материалов включают акрилонитрил-бутадиен-стирол (АБС), который описан в патенте США US 5318737.

Для некоторых областей применения таких пластиков может быть важным, чтобы такие пластмассовые материалы проявляли огнезащитные свойства. Изначально акриловые материалы не обладают огнезащитными свойствами. Для многих применений в строительстве необходимо, чтобы материалы были протестированы по Британскому стандарту BS476, часть 7, то есть были подвержены тесту на поверхностное распространение пламени. Согласно этому тесту поведение материала классифицируют в соответствии с тем, насколько далеко распространяется пламя в горизонтальном направлении вдоль материала. Вещества делят на классы от 1 до 4, причем класс 4 отмечает невозможность достижения материалом более высокого класса. К обозначению класса может быть добавлено окончание Y, которое отмечает, что материал подвергается усадке во время проведения теста. Экструдированный полиметилметакрилат (ПММА) будет попадать либо в самый низкий класс 4, после проведения теста BS476, часть 7, на поверхностное распространение пламени, либо к любому более высокому классу будет добавлено окончание Y из-за усадки материала. Добавление к акриловым материалам соединений, обладающих огнезащитными свойствами, хорошо известно в данной области техники. Например, применение фосфорорганических соединений в качестве огнезащитных материалов освещено в патентах JP06049312-A, GB2212807-A, DE3700373-A и GB2172600-А. В патенте JP61051047-A описана ПММА композиция, применяемая для строительного материала, которая содержит гидрат алюмината кальция. Полагают, что это неорганическое вещество теряет воду при температуре около 300°С и, следовательно, снижает способность акриловой композиции гореть. Другие неорганические соединения, которые, как известно, обладают некоторыми огнезащитными свойствами, включают различные неорганические соединения металлов. Например, в патенте США US 4965309-A описана жесткая огнезащитная поливинилхлоридная (ПВХ) композиция, которая содержит неорганические соединения цинка, магния и молибдена, которые, как заявлено, понижают дымообразование при горении ПВХ. Сам по себе ПВХ можно применять в качестве добавки для придания огнезащитных свойств другим полимерам.

Предметом настоящего изобретения как раз и является акриловый материал, который обладает повышенными огнезащитными свойствами, а также способ получения такого материала.

В соответствии с этим, во-первых, в настоящем изобретении предложен акриловый материала, который включает:

а) от 4,9 до 94,9 мас.% акриловой композиции;

б) от 5 до 95 мас.% галогенсодержащего полимера, который содержит от 5 до 70 мас.% галогена;

в) от 0,1 до 25 мас.% неорганической композиции, включающей по меньшей мере одно из веществ, представляющих собой оксид, гидроксид, карбонат, борат, стеарат, хлорид или бромид цинка, магния, молибдена, сурьмы, алюминия, олова, меди, марганца, кобальта или железа.

Во-вторых, в изобретении предложен способ изготовления акрилового материала, который включает:

а) от 4,9 до 94,9 мас.% акриловой композиции;

б) от 5 до 95 мас.% галогенсодержащего полимера, который содержит от 5 до 70 мас.% галогена;

в) от 0,1 до 25 мас.% неорганической композиции, включающей по меньшей мере одно из веществ, представляющих собой оксид, гидроксид, карбонат, борат, стеарат, хлорид или бромид цинка, магния, молибдена, сурьмы, алюминия, олова, меди, марганца, кобальта или железа, причем указанный способ включает смешивание в расплаве указанной акриловой композиции, указанного галогенсодержащего полимера и указанной неорганической композиции, предпочтительно между 150 и 250°С.

Указанная акриловая композиция может включать гомополимер или сополимер (термин, который включает полимеры, имеющие более двух различных повторяющихся звеньев) алкил(алк)акрилата или сополимер, включающий акрилонитрил в частности сополимер, который включает стирол и акрилонитрил, возможно, в сочетании с другим материалом (в частности, с полимерным материалом).

Если указанная акриловая композиция включает алкил(алк)акрилат, предпочтительно, чтобы это был гомо- или сополимер по меньшей мере одного С1-С6алкил(С0-С10алк)акрилата, и еще предпочтительнее, чтобы это был сополимер, полученный полимеризацией смеси мономеров, включающей 50-90 мас.% алкилметакрилата и 1-50 мас.% алкилакрилата. Алкилметакрилат - это предпочтительно C1-C4 алкилметакрилат, например метилметакрилат. Алкилакрилат - это предпочтительно C1-C4 алкилакрилат, например метил-, этил- или бутилакрилат. Молекулярная масса (Mw) алкил(алк)акрилата составляет предпочтительно по меньшей мере 20000 и предпочтительнее по меньшей мере 50000. Молекулярная масса может составлять 500000 или менее предпочтительно 200000 или менее предпочтительнее 150000 или менее.

Если указанная акриловая композиция включает сополимер, включающий акрилонитрил, он может быть полимером акрило-стирол-акрилонитрильным (АСА) полимером, акрилонитрил-этилен-пропилен-диено-стирольным (АЕС) полимером, стирол-акрилонитрильным (САН) полимером, олефин-стирол-акрилонитрильным (ОСА) полимером или акрилонитрил-бутадиен-стирольным (АБС) полимером, причем предпочтительными являются АСА, АЕС и САН полимеры.

Пригодные сополимеры, включающие акрилонитрил, включают по меньшей мере 15 мас.%, предпочтительно по меньшей мере 20 мас.%, предпочтительнее по меньшей мере 25 мас.%, в частности по меньшей мере 30 мас.% акрилонитрила, но менее чем 50 мас.%, предпочтительно менее чем 40 мас.%, предпочтительнее менее чем 35 мас.% акрилонитрила.

Пригодные сополимеры акрилонитрила включают по меньшей мере 40 мас.% предпочтительно по меньшей мере 50 мас.%, предпочтительнее по меньшей мере, 55 мас.%, в частности по меньшей мере 60 мас.% стирола, но менее чем 80 мас.%, предпочтительно менее чем 70 мас.%, предпочтительнее менее чем 65 мас.% стирола.

Если указанный полимер, включающий акрилонитрил, включает сополимер, включающий акрилонитрил и стирол в совокупности с другим материалом, указанный материал может быть выбран из группы, включающей олефиновый материал, акриловый материал или этилен-пропилен-диеновый (EPDM) материал. Количество последнего из указанных компонентов может быть взято в диапазоне от 0 до 20 мас.%, предпочтительно от 0 до 15 мас.%, в частности от 0 до 10 мас.%

Акриловая композиция (в частности композиция, включающая алкил(алк)акрилат) может включать от 40 до 100 мас.%, предпочтительно - от 40 до 80 мас.% сополимера, как писано выше, и от 0 до 60 мас.%, предпочтительно - от 0 до 40 мас.%, предпочтительнее от 0 до 20 мас.%, каучукоподобного сополимера. Под каучукоподобным сополимером мы подразумеваем материалы, которые имеют температуру стеклования ниже комнатной температуры, предпочтительно ниже, чем 0°С, например ниже, чем 20°С. Мы также включаем блоксополимеры, которые включают каучукоподобные блоксополимеры с низкой Тстеклвания (Тс), часто с более твердыми блоксополимерами с более высокой Тс. Такие материалы, как известно, применяют в качестве упрочняющих агентов для повышения сопротивления удару акриловых материалов. Подходящие каучукоподобные сополимеры включают сополимеры акрилатов, метакрилатов, стирола, акрилонитрила и/или олефинов (в частности, бутадиена). Примеры подходящих материалов включают стирол-бутадиеновые каучуки, стирол-олефиновые сополимеры, метакрилат-бутадиен-стирольные (МБС) тройные сополимеры, стирол-акрилонитрильные сополимеры и частицы оболочечного типа (core-shell type), основанные на алкилакрилатах, например бутилакрилате и стироле. Предпочтительными типами каучукоподобных сополимеров являются частицы оболочечного типа, основанные на алкилакрилатах, как описано в US-A-5318737.

Галогенсодержащим полимером предпочтительно является хлорсодержащий полимер. Единственным галогеном в указанном полимере предпочтительно является хлор. Указанный полимер может быть хлорированным полиолефином, поливинилдихлоридом, полиаинилиденхлоридом или хлорированным ПВХ. Указанный полимер предпочтительно выбирают из полимера или сополимера винилхлорида или винилиденхлорида. Галогенсодержащим полимером предпочтительно является поливинилхлорид (ПВХ). Галогенсодержащий полимер может содержать добавки, известные специалистам в данной области техники. Галогенсодержащий полимер может содержать от 0 до 20 мас.% наполнителя из диоксида титана или карбоната кальция или их смеси. Указанный галогенсодержащий полимер может включать, например пигменты, наполнители, модификаторы воздействия (impact modifiers), смазочные вещества, УФ стабилизаторы, стабилизаторы термической стойкости и модификаторы вязкости. Указанный галогенсодержащий полимер обычно включает по меньшей мере 75 мас.% полимера, предпочтительно по меньшей мере 80 мас.% полимера, предпочтительнее по меньшей мере 90 мас.%, в частности по меньшей мере 95 мас.%. Указанный галогенсодержащий полимер может по существу состоять из полимера.

Соответственно, галогенсодержащий полимер при рассмотрении его а отсутствии всех наполнителей или других ингредиентов (например стабилизаторов термической стойкости или модификатороа вязкости), включает по меньшей мере 10 мас.%, предпочтительно по меньшей мере 20 мас.%, предпочтительнее по меньшей мере 30 мас.%, в частности по меньшей мере 40 мас.% галогена, в частности хлора. Галогенсодержащий полимер предпочтительно в отсутствии вышеуказанных ингредиентов предпочтительно включает менее чем 70 мас.%, предпочтительно менее чем 60 мас.%, в частности менее чем 57 мас.% галогена, в частности хлора. Предпочтительно указанный галогенсодержащий полимер не содержит другого галогена, кроме хлора.

Указанный акриловый материал может включать по меньшей мере 10 мас.%, предпочтительно по меньшей мере 20 мас.%, предпочтительнее по меньшей мере 25 мас.%, в частности по меньшей мере 30 мас.% указанного галогенсодержащего полимера. Указанный акриловый материал может включать 75 мас.%, или менее предпочтительно 60 мас.%, или менее предпочтительно 50 мас.%, или менее указанного галогенсодержащего полимера.

Галогенсодержащий полимер предпочтительно совместим с акриловой композицией таким образом, что его можно вводить при смешивании а расплаве в акриловую композицию без особых трудностей.

Указанный акриловый материал может включать по меньшей мере 15 мас.%, обычно по меньшей мере 24,9 мас.%, предпочтительно по меньшей мере 40 мас.%, предпочтительнее по меньшей мере 50 мас.%, в частности по меньшей мере 55 мас.% указанной акриловой композиции. Указанный акрилоаый материал включает обычно 90 мас.%, или менее предпочтительно 80 мас.%, или менее предпочтительно 70 мас.% или менее, в частности 60 мас.% или менее указанной акриловой композиции.

Указанная неорганическая композиция предпочтительно включает анион, представляющий собой оксид, борат, гидроксид или карбонат. Катион указанной неорганической композиции предпочтительно выбирают из группы, включающей катионы сурьмы, олова, цинка, магния и алюминия.

В одном из вариантов воплощения изобретения неорганическая композиция может быть выбрана по меньшей мере из одного из следующих соединений: бората, оксида или гидроксида алюминия, цинка, железа, магния и олова. Предпочтительнее неорганическую композицию выбирают из двух или трех соединений, представляющих собой борат, оксид или гидроксид алюминия, цинка, железа, магния и олова, например гидроксид магния и оксид цинка, или гидроксид магния и смесь оксида цинка и оксида олова (обычно называемая станнатом цинка).

Указанный акриловый материал может включать по меньшей мере 0,5 мас.%, обычно по меньшей мере 1 мас.%, предпочтительно по меньшей мере 2 мас.%, предпочтительнее по меньшей мере 3 мас.%, в частности по меньшей мере 4 мас.% указанной неорганической композиции. В некоторых случаях указанный акриловый материал может включать по меньшей мере 5 мас.% или даже по меньшей мере 8 мас.% Указанный акриловый материал может включать менее чем 20 мас.%, обычно 18 мас.%, или менее предпочтительно 16 мас.%, или менее предпочтительно 14 мас.%, или менее в частности 12 мас.%, или менее указанной неорганической композиции. Если указанная неорганическая композиция включает более одного соединения описанного типа, вышеуказанные количества предпочтительно относить к суммарному количеству соответствующих компонентов в указанном акриловом материале.

В общих чертах, предпочтительно указанную неорганическую композицию составлять таким образом, чтобы она содержала по меньшей мере два различных аниона и два различных катиона вышеуказанного типа. В предпочтительном варианте воплощения изобретения указанная неорганическая композиция включает два различных соединения для получения двух указанных различных катионов и анионов. Отношение массы первого соединения к массе второго соединения в неорганической композиции может составлять по меньшей мере 0,05, обычно по меньшей мере 0,1 предпочтительно по меньшей мере 0,15, предпочтительнее по меньшей мере 0,18, в частности по меньшей мере 2. Это отношение может быть менее чем 10, обычно менее чем 5, предпочтительно менее чем 2,5, предпочтительнее менее чем 1,0, в частности 0,5 или менее. Массовое процентное содержание указанного первого соединения в указанном акриловом материале может составлять по меньшей мере 0,5, обычно по меньшей мере 0,75, предпочтительно по меньшей мере 1,0, предпочтительнее по меньшей мере 1,5, в частности по меньшей мере 2. Массовое процентное содержание указанного первого соединения в указанном акриловом материале может составлять менее чем 10, предпочтительно менее чем 5, предпочтительнее 4 или менее, в частности 2,5 или менее. Массовое процентное содержание указанного второго соединения в указанном акриловом материале может составлять по меньшей мере 0,5, обычно по меньшей мере 1, предпочтительно по меньшей мере 2,5, предпочтительнее по меньшей мере 5, в частности по меньшей мере 7,5. Массовое процентное содержание указанного второго соединения в указанном акриловом материале может составлять менее чем 24,9, обычно менее чем 20, предпочтительно менее чем 15, в частности 10 или менее.

В одном из предпочтительных вариантов воплощения изобретения указанное первое соединение является оксидом сурьмы, а указанное второе соединение является гидроксидом магния.

В другом предпочтительном варианте воплощения изобретения указанное первое соединение является станнатом цинка, а указанное второе соединение является гидроксидом магния.

В еще одном предпочтительном варианте воплощения изобретения указанная неорганическая композиция включает станнат цинка, борат цинка и гидроксид магния.

Указанная неорганическая композиция может включать композиционное соединение, предназначенное для предоставления более одного аниона или катиона, например магнезит. Однако обычно из композиционного соединения состоит менее чем 20 мас.%, предпочтительно менее чем 10 мас.%, предпочтительнее менее чем 5 мас.% неорганической композиции, в частности композиционное соединение по существу отсутствует в неорганической композиции.

Среднемассовый диаметр частиц указанной неорганической композиции обычно составляет менее 250 мкм (2,5·10-4 м), педпочтительно менее 100 мкм (1·10-4 м), предпочтительнее менее 50 мкм (5·10-5 м), в частности менее 10 мкм (1·10-5 м), обычно так, чтобы материал мог иметь хороший поверхностный глянец. В некоторых случаях диаметр может быть меньше, например менее 0,1 мкм (1·10-7 м) или менее. В этом случае частицы могут быть настолько малы, что они не рассеивают свет, будучи внедрены в акриловый материал, и, следовательно, можно изготовить прозрачные акриловые материалы.

Массовое соотношение между указанной акриловой композицией и указанным галогенсодержащим полимером составляет предпочтительно по меньшей мере 0,5, предпочтительнее по меньшей мере 1, в частности по меньшей мере 1,3. Это соотношение может быть менее 10, обычно менее 5, предпочтительно менее 3, предпочтительнее менее 2, в частности 1,5 или менее.

Массовое соотношение между указанной акриловой композицией и указанной неорганической композицией может составлять по меньшей мере 8, предпочтительно по меньшей мере 10, предпочтительнее по меньшей мере 12, в частности по меньшей мере 13. Это соотношение может быть менее 30, обычно менее 25, предпочтительно менее 20, предпочтительнее менее 18, в частности менее 16.

Другие добавки, такие как УФ стабилизаторы, красящие вещества, смазочные вещества и т.д., обычно находящиеся в акриловых материалах, могут присутствовать в акриловом материале, полученном в соответствии с настоящим изобретением.

В предпочтительном варианте воплощения изобретения способ включает смешивание в расплаве путем экструзии неорганической композиции и акриловой композиции совместно при температуре между 150 и 230°С, предпочтительнее между 180 и 220°С, с последующим смешиванием в расплаве с галогенсодержащим полимером. Предпочтительнее смешивать в расплаве путем экструзии сразу все компоненты при температуре между 150 и 230°С, предпочтительнее между 160 и 200°С, в частности между 170 и 195°С.

Акриловый материал может быть изготовлен в форме листов, пленок, порошков или гранул. Его можно применять как таковой или в качестве наружного материала (capstock), и он может быть нанесен экструзией на другие пластмассовые материалы, например на жесткие или вспененные АБС, ПВХ, полистирольные полимеры, включающие ударопрочный полистирол (HIPS) и другие модифицированные стирольные полимеры, или на полиолефины.

Материал может быть также нанесен совместной экструзией или ламинированием на металлы.

Материалу, как описано, в форме листов (например экструдированные или ламинированные листы), может быть придана желаемая форма термическим способом или любым другим подходящим способом.

Настоящее изобретение распространяется на акриловый материал, который включает:

а) от 24,9 до 94,9 мас.% акриловой композиции;

б) от 5 до 75 мас.% галогенсодержащего полимера, который содержит от 5 до 70 мас.% галогена;

в) от 0,1 до 25 мас.% неорганической композиции, включающей по меньшей мере одно из веществ, представляющих собой оксид, гидроксид, карбонат, борат, стеарат, хлорид или бромид цинка, магния, молибдена, сурьмы, алюминия, олова, меди, марганца, кобальта или железа.

Настоящее изобретение далее распространяется на способ изготовления акрилового материала, который включает:

а) от 24,9 до 94,9 мас.% акриловой композиции;

б) от 5 до 75 мас.% галогенсодержащего полимера, который содержит от 5 до 70 мас.% галогена;

в) от 0,1 до 25 мас.% неорганической композиции, включающей по меньшей мере одно из веществ, представляющих собой оксид, гидроксид, карбонат, борат, стеарат, хлорид или бромид цинка, магния, молибдена, сурьмы, алюминия, олова, меди, марганца, кобальта или железа, причем указанный способ включает смешивание в расплаве указанной акриловой композиции, указанного галогенсодержащего полимера и указанной неорганической композиции путем экструзии при температуре между 150 и 250°С.

Акриловый материал, описанный здесь и далее, может быть поставлен в форме гранул. Гранулы затем могут быть обработаны термически для любого дальнейшего применения. Иначе, твердая форма (например гранулы), включающая указанную акриловую композицию и указанную неорганическую композицию, может быть поставлена для последующего смешивания с указанным галогенсодержащим полимером. Таким образом, изобретение распространяется на твердую форму, содержащую указанную акриловую композицию и указанную неорганическую композицию, где “мас.%”, обозначенный здесь и далее для указанного акрилового материала и указанной неорганической композиции представляет собой “массовую долю” в указанной твердой форме.

Изобретение распространяется на огнезащитный компонент, включающий акриловый материал в соответствии с указанным первым аспектом, или изготовленный способом в соответствии со вторым аспектом.

Указанный компонент может представлять собой включающий акриловый материал компонент, полученный совместной экструзией или ламинированием.

Указанный компонент можно применять в строительстве.

Указанный компонент можно применять в строительстве зданий. Например, он может быть твердой или полученной совместной экструзией строительной деталью, например потолочной доской, доской, закрывающей фронтонные стропильные ноги, сливной доской, облицовочной доской, наружной обшивкой, сточным желобом, трубой, ставнями, створным переплетом окна, внутренним подоконником, контуром окна, контуром теплицы, дверной филенкой, створкой двери, панелью кровельного материала, архитектурной арматурой или подобной им деталью.

Указанный компонент можно применять в конструировании транспортных средств или использовать иначе в производстве автомобилей как в качестве вещества в массе, так и в качестве ламината, полученного совместной экструзией. Такое применение включает (но не ограничивается им) декоративную наружную отделку, изготовление формованных деталей для кабин, бамперов (крыльев автомобиля), жалюзи, задних панелей, деталей для автобусов, грузовиков, фургонов, домов-автоприцепов, сельскохозяйственных машин и массовых перевозочных средств, декоративную наружную отделку боковых и задних панелей и подобных деталей.

Указанный компонент можно применять внутри помещений, например для ванн, установок горячего душа, душевых кабин, стоек, арматуры для ванной комнаты, стульчаков, кухонного оборудования, раковин, обшивки или корпусов холодильников. Указанный компонент можно применять вне помещений, например для изготовления оград, мусорных ведер, садового инвентаря, установок горячего душа, для изготовления вывесок и их декорирования, таких как вывески для бензоколонок (или подобные предметы). Применения вне помещений обычно включают части зданий и автомашин, которые подвергаются воздействию окружающей среды.

Изобретение дополнительно распространяется на огнезащитный компонент, применяемый вне помещений и включающий акриловый материал в соответствии с указанным первым аспектом или изготовленный способом в соответствии со вторым аспектом.

Изобретение дополнительно распространяется на огнезащитные экструдаты, включающие акриловый материал в соответствии с указанным первым аспектом или изготовленный способом в соответствии со вторым аспектом.

Изобретение распространяется на применение компонента, изготовленного из акрилового материала в соответствии с указанным первым аспектом или изготовленного способом в соответствии со вторым аспектом в строительстве и/или на его применение вне помещений.

Изобретение распространяется на строение, включающее компонент, изготовленный из акрилового материала в соответствии с указанным первым аспектом или изготовленный способом в соответствии со вторым аспектом.

Изобретение распространяется на компонент, который включает подложку и наружный материал, где по меньшей мере либо подложка, либо наружный материал - это акриловый материал в соответствии с указанным первым аспектом или изготовленный способом в соответствии со вторым аспектом.

Акриловый материал в соответствии с первым аспектом и/или компонент, используемый, как здесь указано, может иметь размеры, составляющие по меньшей мере в одном из направлений по меньшей мере 1 см, обычно по меньшей мере 5 см, предпочтительно по меньшей мере 10 см. Указанный материал и/или компонент может иметь объем, составляющий по меньшей мере 50 см3, предпочтительно по меньшей мере 100 см3, предпочтительнее по меньшей мере 500 см3, в частности по меньшей мере 1000 см3.

Любой признак любого аспекта любого изобретения или варианта воплощения изобретения, здесь описанные, может сочетаться с любым признаком любого аспекта любого другого изобретения или варианта воплощения изобретения, описанных здесь.

Изобретение далее описано посредством следующих примеров.

Пример 1. Приготовление акрилового материала.

Смесь 40 мас.% непластифицированного ПВХ (содержащего 5% диоксида титана, 8-10% карбоната кальция, 3% модификаторов вязкости и от 0,5 до 1% стабилизаторов термической стойкости, 56 мас.% акрилового сополимера, включающего метилметакрилат (97%) и этилакрилат (3%), 2 мас.% станната цинка (Flamtard S ex Alcan), 1 мас.% гидроксида магния, 1 мас.% бората цинка и УФ стабилизатор (Tinuvin P от Ciba-Geigy)) была скомпаундирована посредством экструзии при 190°С в двухшнековом экструдере со шнеками, движущимися в одном направлении, и вакуумным отсосом газов. Акриловый материал затем экструдировали при 190°С, формуя в лист номинально 4 мм толщиной.

Пример 2. Тест на скорость поверхностного распространения пламени для акрилового материала.

Образец листа (885×267 мм) тестировали в соответствии с BS476 часть 7 на скорость поверхностного распространения пламени. Было измерено расстояние, на которое прогорел материал вдоль реперной линии, расположенной на 100 мм выше нижнего края образца. Было обнаружено, что образец прогорел на максимальное расстояние 600 мм за 410 секунд.

Пример 3. Сравнительный. Тест на скорость поверхностного распространения пламени для акрилового сополимера.

Образец листа (885×267 мм) акрилового сополимера, включающего метилметакрилат (97%) и этилакрилат (3%) и УФ стабилизатор, тестировали в соответствии с BS476 часть 7 на скорость поверхностного распространения пламени. Было обнаружено, что образец прогорел на расстояние 600 мм за 240 секунд.

Пример 4

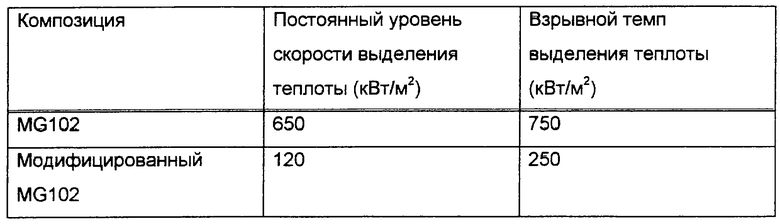

Композицию, включающую 54,5 мас.% стандартного формовочного акрилового полимера (DiakonТМ MG102 поставляемого Ineos Acrylics), 40 мас.% непластифицированного ПВХ, 1% Мg(ОН)2, 2% станната цинка и 2% бората цинка, а также 0,5% УФ стабилизатора (Tinuvin P от Ciba-Geigy), и 0,2% стабилизатора термической стойкости (Irganox 1076 от Ciba-Geigy) смешивали в расплаве, как описано в примере 1. Были определены свойства горения в сравнении с таковыми у образца, полученного из немодифицированного MG102. Скорость выделения теплоты была измерена с помощью конической калориметрии (cone calorimetry) с использованием способа, описанного Международной организацией по стандартизации ISO 5660, применяющего падающий поток тепла 40 кВт/м2 и квадратные образцы, имеющие размеры 100×100×4 мм. Результаты показаны в таблице.

Пример 5 - Приготовление акрилового материала в виде ламината со вспененным непластифицированным ПВХ.

Смесь 30 мас.% непластифицированного ПВХ (поставляемого EVC Compounds), 50 мас.% коммерчески доступного, модифицированного ударным воздействием акрилового формовочного сополимера с высокой скоростью течения в расплаве, включающего метилметакрилат и этилакрилат, 2 мас.% станната цинка, 10 мас.% гидроксида магния, 8 мас.% красящей маточной смеси (50% дисперсия пигмента в акриловом материале) и УФ стабилизатор (Tinuvin P от Ciba-Geigy), была компаундирована посредством экструзии при 190°С в двухшнековом экструдере со шнеками, движущимися в одном направлении, и вакуумным отсосом газов. Акриловый материал затем наносили совместной экструзией при толщине 100 мм на вспененный непластифицированный ПВХ, формируя обшивочную доску, номинально 6 мм толщиной.

Пример 6. Тест на скорость поверхностного распространения пламени для ламината, состоящего из акрилового материала/вспененного непластифицированного ПВХ.

Образец листа (885×267 мм) из примера 5 тестировали с использованием аппарата, измеряющего скорость поверхностного распространения пламени в соответствии с BS476 часть 7. Было измерено расстояние, на которое прогорел материал вдоль реперной линии, расположенной на 100 мм выше нижнего края образца. Было обнаружено, что образец прогорел на расстояние менее 100 мм за 90 секунд и менее 100 мм за 600 секунд.

Пример 7. Сравнительный. Тест на скорость поверхностного распространения пламени для ламината, состоящего из акрилового сополимера/вспененного непластифицированного ПВХ.

Также был протестирован образец обшивочной доски толщиной номинально 6 мм (885×267 мм), состоящий из наружного покрытия толщиной 100 мкм (1·10-5 м), изготовленного из акрилового сополимера, нанесенного на подложку из вспененного непластифицированного ПВХ. Акриловый сополимер включал коммерчески доступный, модифицированный ударным воздействием акриловый формовочный сополимер с высокой скоростью течения в расплаве, полученный из метилметакрилата и этилакрилата, УФ стабилизатора и 8 мас.% красящей маточной смеси (50% дисперсия пигмента в акриловом материале). С помощью измерений, произведенных на аппарате, измеряющем скорость поверхностного распространения пламени в соответствии с BS476 часть t 7, было обнаружено, что образец прогорел расстояние более чем 370 мм за 90 секунд и менее чем 650 мм за 600 секунд.

Вниманию читателя предоставляются все статьи и документы, которые были зарегистрированы одновременно или ранее данной спецификации в связи с настоящей заявкой и которые имеются на открытом доступе наряду с данной спецификацией; а также содержание всех таких статей и документов цитируется здесь в качестве ссылок.

Все признаки, описанные в настоящей спецификации (включая любые сопровождающие пункты формулы изобретения, реферата и чертежи) и/или все операции любого способа или процесса, описанного таким образом, могут быть объединены в любом сочетании, за исключением тех сочетаний, в которых по меньшей мере некоторые из указанных аспектов и/или операций взаимно исключаются.

Каждый из признаков, описанных в настоящей спецификации (включая любые сопровождающие пункты формулы изобретения, реферата и чертежи) может быть заменен альтернативными признаками, пригодными для той же или аналогичной цели, если противное не указано особо. Таким образом, если не указано особо, каждый из описанных признаков является только одним примером для общей серии эквивалентных или аналогичных признаков.

Изобретение не ограничивается деталями вышеуказанного варианта(ов) воплощения изобретения. Изобретение распространяется на любое новое сочетание или любые новые сочетания признаков, описанных в настоящей спецификации (включая любые сопровождающие пункты формулы изобретения, реферата и чертежи), или на любое новое сочетание, или любые новые сочетания операций любого описанного способа или процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОВЫШЕНИЕ АТМОСФЕРОСТОЙКОСТИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ ИЛИ УЛУЧШЕНИЕ В ОТНОШЕНИИ АТМОСФЕРОСТОЙКОСТИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2404212C2 |

| НОВЫЕ ЦИНКСОДЕРЖАЩИЕ ДВОЙНЫЕ СОЛИ КАЛЬЦИЯ-АЛЮМИНИЯ | 2007 |

|

RU2455234C2 |

| БЕЗГАЛОГЕНОВЫЙ АНТИПИРЕН | 2008 |

|

RU2487902C2 |

| ОГНЕСТОЙКИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2490287C2 |

| КАРБОНАТ-ГИДРОКСОДИАЛЮМИНАТЫ КАЛЬЦИЯ С ГАБИТУСОМ КРИСТАЛЛОВ В ВИДЕ ГЕКСАГОНАЛЬНЫХ ПЛАСТИНОК | 2007 |

|

RU2448047C2 |

| ОГНЕЗАЩИТНЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ДЕЗОКСИБЕНЗОИН | 2015 |

|

RU2699361C2 |

| КОМПОЗИЦИЯ СТАБИЛИЗАТОРА ДЛЯ ГАЛОГЕНСОДЕРЖАЩИХ ПОЛИМЕРОВ | 2003 |

|

RU2309166C2 |

| НОВОЕ НЕОРГАНИЧЕСКОЕ, НЕ СОДЕРЖАЩЕЕ ГАЛОГЕНОВ ОГНЕЗАЩИТНОЕ СРЕДСТВО НА ОСНОВЕ ХИМИЧЕСКИ МОДИФИЦИРОВАННОГО РЕКАРБОНИЗИРОВАННОГО КРАСНОГО ШЛАМА | 2014 |

|

RU2645529C2 |

| МИКРОСФЕРЫ | 2007 |

|

RU2432201C2 |

| СМЕСИ СТАБИЛИЗАТОРОВ ДЛЯ ГАЛОГЕНСОДЕРЖАЩИХ ПЛАСТМАСС, ПОЛУЧЕННЫЕ ПРИ ПОМОЩИ ПОДВОДНОГО ТАБЛЕТИРОВАНИЯ | 2011 |

|

RU2572891C2 |

Изобретение относится к огнезащитному акриловому материалу и может найти применение в сооружениях, автомобильных фарах, шкалах приборов, отражателях света, линзах, медицинском диагностическом оборудовании, указателях, ванно-санитарном оборудовании и при глазуровании. Акриловый материал включает: а) от 24,9 до 94,9 мас.% акриловой композиции; б) от 5 до 75 мас.% галогенсодержащего полимера, который содержит от 5 до 70 мас.% галогена и в) от 0,1 до 25 мас.% неорганической композиции, выбранной из (i) гидроксида магния и оксида цинка, (ii) гидроксида магния и станната цинка, или (iii) гидроксида магния и оксида сурьмы. Акриловая композиция включает гомополимер или сополимер алкил(алк)акрилата или сополимер, включающий акрилонитрил. Способ изготовления включает смешивание в расплаве акриловой композиции галогенсодержащего полимера и неорганической композиции. Огнезащитный компонент для применения в строительстве включает вышеуказанный акриловый материал. Строение включает компонент изготовленный из вышеуказанного акрилового материала. Компонент включает подложку и наружный материал, в котором по меньшей мере либо подложка, либо наружный материал представляет собой вышеуказанный акриловый материал. Акриловый материал обладает повышенными огнезащитными свойствами. 5 н. и 19 з.п.ф-лы, 1 табл.

Приоритет по пунктам:

| Электрометрический усилитель | 1982 |

|

SU1054877A1 |

| Сигнализатор пороговых значений давлений | 1978 |

|

SU857757A1 |

| EP 0784077 A, 16.07.1997 | |||

| US 4595725 A 17.06.1986. | |||

Авторы

Даты

2004-09-20—Публикация

2000-06-02—Подача