Изобретение относится к горному делу, а именно к области профилактики эндогенных пожаров при подземной разработке угольных пластов, и может быть использовано для снижения эндогенной пожароопасности воздухоподающих стволов, пройденных по пластам угля, склонного к самовозгоранию.

В действующих в настоящее время правилах безопасности записано, что вскрытие и подготовка выемочных полей должны осуществляться полевыми выработками. Исключение составляют только тонкие и средней мощности пласты, где по согласованию с институтами по безопасности и Госгортехнадзором РФ разрешается проведение указанных выработок по пластам (Правила безопасности в угольных шахтах. РД 05-94-95. М. Федеральный горный и промышленный надзор России. 1995 г., с.211, §558). Основной причиной такого требования является высокая пожароопасность вскрывающих выработок (особенно воздухоподающих), пройденных по угольным пластам, и связанная с этим возможность развития ущерба от эндогенного пожара до катастрофических размеров с тяжелыми социальными и экономическими последствиями.

Известен способ снижения пожароопасности выработок, в том числе и стволов, пройденных по пластам угля, склонного к самовозгоранию, заключающийся в том, что после проходки ствола до подготавливаемого горизонта определяют пожароопасные зоны, производят заполнение пустот и возводят в пределах этих зон изолирующие рубашки из бетона для снижения утечек воздуха через целики угля в соседние выработки или из них ("Руководство по изоляции отработанных участков, временно остановленных и неиспользуемых горных выработок в шахтах. ВостНИИ, г. Кемерово, 1977 г., с.77-79). Толщина бетонных рубашек зависит от величины и направления горного давления, формы и сечения горной выработки, крепости пород и угля и может достигать 40-50 см. Для повышения изоляционных свойств при возведении рубашек в сильно трещиноватом угле пространство между бетоном и целиком заполняют хлоридно-глинистой пастой или глинистой пульпой.

Основными недостатками известного способа являются:

высокая трудоемкость и стоимость работ по возведению изоляционных рубашек из бетона;

сложность, а зачастую и невозможность контроля пожароопасности ствола, особенно в зоне возведения изолирующих рубашек;

отсутствие обоснованных доводов в пользу снижения протяженности пожароопасных зон;

длительные сроки возведения изоляционных рубашек из бетона, что не исключает вероятность перехода уже на стадии возведения изолирующих рубашек низкотемпературного окисления угля в стадию его самонагревания, а в дальнейшем - в стадию самовозгорания;

высокая вероятность нарушения герметичности покрытия, т.к. бетон является хрупким материалом и под воздействием горного давления возможно образование трещин.

Предложен способ снижения пожароопасности воздухоподающего ствола, пройденного по пласту угля, склонного к самовозгоранию, включающий определение пожароопасной зоны по длине ствола и снижение утечек воздуха в указанной зоне путем возведения изолирующего покрытия.

Основными отличиями предложенного способа является то, что при проходке ствола вслед за подвиганием забоя возводят в сочетании с анкерной крепью изолирующее покрытие из модифицированного полимера на основе цемента и полимерного латекса в срок, не превышающий инкубационный период самовозгорания угля, и измеряют влагосодержание воздуха на поверхности, а на входе воздушной струи в воздухоподающий ствол осуществляют регулирование необходимого влагосодержания воздуха по условиям пожаробезопасности, определяемого по математической формуле:

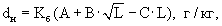

dн=Кб(А+В* +C*L), г/кг

+C*L), г/кг

где dн - необходимое влагосодержание воздуха по условиям пожаробезопасности, г/кг;

L - длина пожароопасной зоны, м;

Кб - коэффициент безопасности (Кб=1,1);

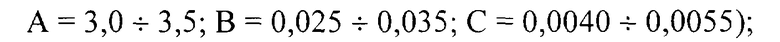

А, В, С - эмпирические коэффициенты (для каменных углей А=3,0-3,5; В=0,025-0,035; С=0,0040-0,0055).

Отличием является также то, что контроль пожароопасности воздухоподающего ствола осуществляют по динамике изменения природной влажности угля в массиве по длине ствола на глубине 0,5 м и при снижении ее на 20% контролируемый участок относят к пожароопасному.

Предметами зависимых пунктов формулы изобретения является также то, что в качестве изолирующего покрытия используют материал Tekflex и перед возведением изолирующего покрытия производят химическое укрепление угольного массива.

Экономический и социальный эффекты от применения предложенного способа снижения пожароопасности воздухоподающего ствола заключаются в следующем:

обеспечивается надежная изоляция целика угля между стволами и исключаются утечки воздуха через него;

устраняется влияние сезонных колебаний теплофизических параметров воздуха (температура, влажность, барометрическое давление) в поступающей в шахту вентиляционной струе на сушку, растрескивание, отслаивание угля и активизацию процесса окисления его за счет высокой воздухонепроницаемости модифицированного полимера на основе цемента и полимерного латекса, высокой адгезии его с углем и регулирования термовлажностных параметров воздуха на основе данных контроля параметров на поверхности и в массиве угля;

исключается необходимость возведения изолирующей рубашки из бетона или пенобетона, что позволяет контролировать состояние угольного массива и значительно снизить стоимость возведения ствола;

возведение изолирующей рубашки из модифицированного полимера вслед за подвиганием забоя ствола в срок, не превышающий продолжительность инкубационного периода самовозгорания угля, исключает возможность перехода низкотемпературного окисления угля в процесс самовозгорания.

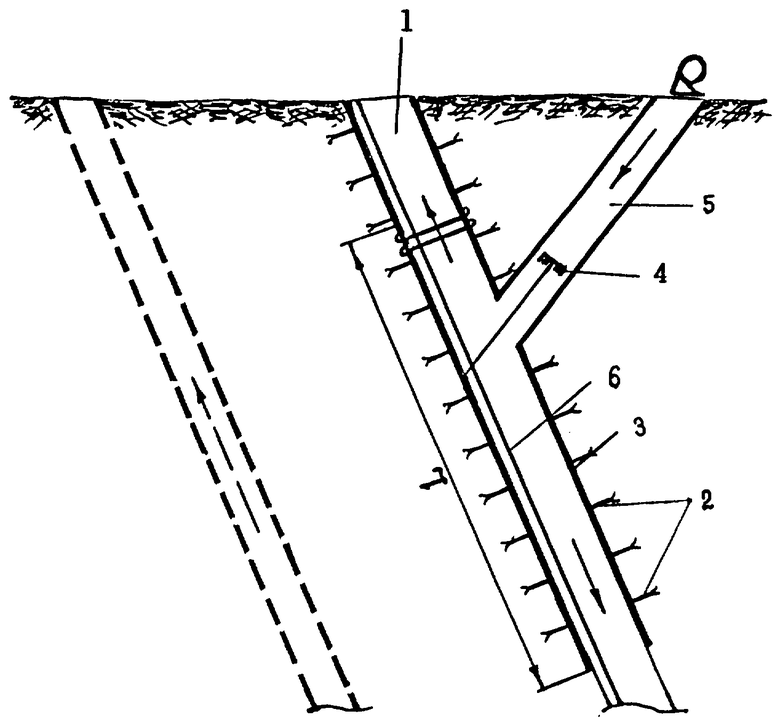

Сущность предлагаемого способа поясняется чертежом, где приведен пример технологической схемы предупреждения эндогенных пожаров в воздухоподающем стволе, пройденном по углю, на принципе регулирования термодинамических процессов.

Воздухоподающий ствол проходят по пласту угля, опасному по самовозгоранию. Пожароопасным считается участок L наклонного воздухоподающего ствола, на котором влажность угля на глубине 0,5 м от поверхности борта выработки достигает значения 0,8 от природной влажности W0. Принятое значение глубины обусловлено минимальной мощностью пожароопасной пачки угля (0,5 м), а переход стадии низкотемпературного окисления в стадию самонагревания, как доказано проведенными исследованиями, происходит при уменьшении природной влажности угля W0 на 20%. Изменение влажности угля в бортах наклонного воздухоподающего ствола зависит от теплофизических параметров воздуха в течение года, характерных для климатического пояса нахождения шахты. Максимальный размер пожароопасной зоны, как показывают расчеты и опыт проведения стволов по углю, составляет 520 м. При оборудовании ствола изолирующей рубашкой на участке меньшей длины (от вентиляционного канала) необходимо искусственно поддерживать значение влагосодержания поступающего в шахту воздуха на определенном уровне. При этом необходимо выдерживать соответствующую выбранным параметрам температуру воздуха, поступающего в шахту. Это обусловлено тем, что при искусственном повышении влагосодержания воздуха вследствие испарения частиц водного аэрозоля температура воздуха понижается.

При проходке ствола 1 с отставанием от забоя возводят анкерную крепь 2 и изолирующую рубашку 3 по длине пожароопасной зоны, принятой, например, равной 300 м, исходя из того, что на протяжении значительного периода года среднее влагосодержание воздуха на земной поверхности составляет 2,0-2,5 г/кг. В зимний период в зависимости от климатических условий района расположения шахты влагосодержание воздуха может быть значительно ниже этого значения. Предлагаемая технология предусматривает, что сначала устанавливают в пробуренные скважины анкерную крепь, с которой перед нанесением на стенки выработки изолирующего покрытия снимают опорные шайбы с гайками, а после нанесения покрытия производят их затяжку. Анкерная крепь препятствует расслоению массива и предохраняет изолирующее покрытие от разрушения. Отставание возведения изолирующего покрытия по сроку не должно превышать величину инкубационного периода самовозгорания угля, который определяют опытным путем по известным методикам. Например, для каменных углей Кузбасса срок инкубационного периода может составлять от 1,5 до 3 месяцев. В этот период в обнаженном угольном массиве происходит низкотемпературное окисление угля, которое при своевременной и качественной изоляции не переходит в процесс самовозгорания. Качественная изоляция массива в пожароопасной зоне обеспечивается за счет возведения покрытия из модифицированного полимера на основе цемента и полимерного латекса в сочетании с анкерной крепью вместо изолирующих рубашек из бетона и пенобетона. Последние не имеют прочного сцепления с углем, в результате чего между бетонной стенкой и массивом угля могут оставаться и в процессе деформации массива образовываться при расслоении массива каналы для движения воздуха. В самой бетонной изолирующей рубашке под воздействием горного давления также может происходить образование макро- и микротрещин по всей ее толщине, что будет сопровождаться возникновением потоков утечек воздуха из воздухоподающего ствола к целику угля. Таким образом, за бетонной рубашкой могут создаваться условия для дальнейшего процесса самонагревания угля, что может привести к возникновению очага эндогенного пожара. Процесс контроля пожароопасности угольного массива за такой бетонной рубашкой затруднен из-за большой толщины ее и крепости.

Покрытие из модифицированного полимера на основе портландцемента и полимерного латекса обладает следующими свойствами:

высокая степень сцепления с поверхностью угольного массива;

способность к растяжению и деформированию с обеспечением целостности покрытия;

покрытие приготавливается на водной основе, невоспламеняемое и поэтому не требуется специальных мер при подготовке, работе с ним и хранении.

Из известных составов данного типа предложено использовать материал Tekflex фирмы “Carbo Tech Fosroc GmbH” (Германия), который соответствует требованиям безопасности РФ и допущен к использованию на шахтах России. Материал Tekflex образуется путем смешения жидкого и твердого компонентов. Жидкий компонент представляет собой эмульсию полимерного латекса, представленного полимером винилацетата и этилена в воде. Компонент является трудно горючей жидкостью, у которой отсутствуют температуры вспышки и воспламенения. Сухой компонент представляет собой портландцемент (30-60%) с добавками латекса (сополимеры винилацетата и этилена в воде - 30-60%) и химическими добавками. Компонент негорючий. При смешении компонентов образуется пастообразная, со временем затвердевающая масса (начало схватывания - 140 мин, конец схватывания - 160 мин). Разрывная прочность образцов покрытий из материала Tekflex при толщине 3-5 мм составляет 3,73-4,54 МПа при относительном удлинении 20,6-33,6%. Материал Tekflex имеет следующую область назначения:

защита материалов от коррозии;

укрепление рыхлой поверхности горных пород;

замена металлической сетчатой затяжки при анкерном креплении;

герметизация вентиляционных изолирующих перемычек;

стабилизация и удержание угольных бортов выработок;

защита от разрушающих атмосферных воздействий.

В процессе испытаний данного материала были установлены высокие свойства его (прочность, эластичность, воздухонепроницаемость, нетоксичность, негорючесть), что дает основания для использования материала Tekflex в качестве покрытия взамен изолирующих рубашек из бетона и пенобетона.

Угольный массив предварительно очищают от пыли и рыхлого материала, при наличии сильной трещиноватости производят химическое укрепление его известными составами, например, на основе смол, снимают с анкерной крепи опорные шайбы с гайками, а затем на борта и кровлю ствола наносят с помощью насоса методом набрызга изолирующий слой из материала Tekflex толщиной 3-4 мм и производят вновь установку и затяжку опорных шайб гайками. После нанесения изолирующего покрытия по всей длине пожароопасной зоны продолжают проходку ствола и оснащают его устройством для регулирования влагосодержания воздуха 4. Для этого используют, например, тонкодисперсные форсунки, размещенные в вентиляционном канале 5 и соединенные с противопожарным трубопроводом 6. Тонкодисперсные форсунки образуют водные аэрозоли со среднемассовым размером частиц не более 10 мкм. Необходимость тонкодисперсного распыления воды обусловлена тем, что процесс испарения частиц водного аэрозоля существенно зависит от диаметра частиц и при температуре ниже 10°С, характерной для поступающего в шахту воздуха в зимний период года, скорость испарения частиц диаметром более 10 мкм очень мала. Для поддержания в стволе пожаробезопасных теплофизических параметров воздушной струи определяют необходимое для этого влагосодержание воздуха (dн) в зависимости от принятой длины пожароопасной зоны по формуле

dн=Кб(А+В* -C*L), г/кг

-C*L), г/кг

где L - длина пожароопасной зоны (L=300 м);

А, В, С - эмпирические коэффициенты для каждого типа углей;

Кб - коэффициент безопасности (Кб=1,1).

Для каменных углей А=3,0-3,5; В=0,025-0,035; С=0,0040-0,0055. Для каменных углей марки “Д” в приведенном примере А=3,0; В=0,025; С-0,0045.

dн=1,1*(3,0+0,025* -0,0045*300)=2,3 г/кг.

-0,0045*300)=2,3 г/кг.

Контроль пожароопасности ствола по теплофизическим параметрам воздуха осуществляют систематически путем измерения влагосодержания воздуха на поверхности (dп) и в стволе в конце пожароопасной зоны (dс) и сравнения этих показателей с dн. В отдельные периоды года, например в январе и феврале, влагосодержание воздуха на поверхности шахт в Кузбассе не превышает 1,0 г/кг. Для поддержания влагосодержания не ниже 2,3 г/кг необходимо в этот период повысить содержание водяного пара в поступающем в шахту воздухе из расчета 1,3 г на 1 кг воздуха, что и осуществляют с помощью устройства для регулирования влагосодержания воздуха 4. При повышении содержания водяного пара на указанную величину за счет испарения аэрозольных частиц воды, вводимых в воздушный поток в вентиляционном канале, температура воздуха понизится на 3°С, поэтому температура воздуха за калорифером соответственно должна быть повышена.

Контроль за эффективностью профилактических мероприятий и корректировку параметров увлажнения воздуха осуществляют по результатам декадных замеров влагосодержания воздуха в конце участка, оборудованного изолирующим покрытием, где оно не должно быть менее необходимой величины (dн). Кроме того, параллельный контроль пожароопасности по длине ствола осуществляют по динамике изменения природной влажности угля (W0). Для этого бурят шпуры в массив угля на глубину 0,5 м, отбирают пробы угля и измеряют природную влажность. При снижении ее на 20% контролируемый участок относят к пожароопасному и принимают меры по профилактике.

Предлагаемый способ позволяет эффективно защитить угольный массив, по которому пройден воздухоподающий ствол, от негативного влияния сезонных колебаний теплофизических параметров воздуха и ликвидировать утечки воздуха через него.

Двойной контроль пожароопасности на участке с изолирующим покрытием и по всей длине ствола повышает эффективность и надежность способа.

Использование изобретения позволит значительно снизить затраты труда и средств, т.к. создает научно обоснованные предпосылки для возможности проходки воздухоподающих стволов по пластам угля, склонного к самовозгоранию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОГНОЗА ЭНДОГЕННОЙ ПОЖАРООПАСНОСТИ ПРИ ПОДЗЕМНОЙ РАЗРАБОТКЕ ПЛАСТОВ УГЛЯ, СКЛОННЫХ К САМОВОЗГОРАНИЮ | 2007 |

|

RU2340776C1 |

| Способ предупреждения эндогенныхпОжАРОВ B шАХТАХ | 1979 |

|

SU800391A1 |

| СПОСОБ ПРОВЕТРИВАНИЯ ВЫСОКОГАЗООБИЛЬНЫХ ОЧИСТНЫХ ЗАБОЕВ | 1999 |

|

RU2180400C2 |

| БЕЗОПАСНАЯ УГОЛЬНАЯ ШАХТА ЗОЛОТАРЕВА ДЛЯ ОТРАБОТКИ ГАЗОНОСНЫХ ПОЖАРООПАСНЫХ ПЛАСТОВ | 2006 |

|

RU2310073C1 |

| Способ снижения эндогенной пожароопасности выработанного пространства Попковых Е.М. и М.П. | 1990 |

|

SU1756582A1 |

| БЕЗОПАСНАЯ УГОЛЬНАЯ ШАХТА ЗОЛОТАРЕВА | 2009 |

|

RU2422639C1 |

| СПОСОБ ПОДЗЕМНОЙ РАЗРАБОТКИ ПОЛОГИХ ПЛАСТОВ УГЛЯ, СКЛОННОГО К САМОВОЗГОРАНИЮ | 2019 |

|

RU2726752C1 |

| Способ профилактики эндогенных пожаров в выработанном пространстве при разработке крутых пластов угля системами подэтажного обрушения с гидроотбойкой | 1980 |

|

SU972144A1 |

| СПОСОБ УПРАВЛЕНИЯ АЭРОГАЗОДИНАМИЧЕСКИМИ ПРОЦЕССАМИ ПРИ РАЗРАБОТКЕ СВИТЫ УГОЛЬНЫХ ПЛАСТОВ | 1995 |

|

RU2101499C1 |

| Способ профилактики эндогенных пожаров в выработанном пространстве при разработке крутых пластов угля системами подэтажного обрушения с гидроотбойкой | 1983 |

|

SU1112127A2 |

Изобретение относится к горному делу, а именно к области профилактики эндогенных пожаров при подземной разработке угольных пластов, и может быть использовано для снижения эндогенной пожароопасности воздухоподающих стволов (ВПС), пройденных по пластам угля, склонного к самовозгоранию. Техническим результатом изобретения является эффективная защита угольного массива от негативного влияния сезонных колебаний теплофизических параметров воздуха и ликвидация утечек воздуха вдоль целика и через него. Для этого при проходке ствола в сочетании с анкерной крепью возводят изолирующее покрытие из модифицированного полимера на основе цемента и полимерного латекса в срок, не превышающий инкубационного периода самовозгорания угля. Измеряют влагосодержание воздуха на поверхности. На входе воздушной струи в ВПС осуществляют регулирование влагосодержания поступающего в шахту воздуха с учетом необходимого влагосодержания воздуха по условиям пожаробезопасности, определяемого по математической зависимости, полученной эмпирическим путем. При этом контроль пожароопасности ВПС осуществляют также по динамике изменения природной влажности угля в массиве по длине ствола на глубине 0,5 м и при снижении ее на 20% контролируемый участок относят к пожароопасному. В качестве изолирующего покрытия используют материал Tekflex и перед возведением изолирующего покрытия производят химическое укрепление угольного массива. 3 з.п. ф-лы, 1 ил.

где dн - необходимое влагосодержание воздуха по условиям пожароопасности, г/кг;

L - длина пожароопасной зоны, м;

А, В, С - эмпирические коэффициенты (для каменных углей:

Кб - коэффициент безопасности (Кб = 1,1).

| Руководство по изоляции отработанных участков, временно остановленных и неиспользуемых горных выработок в шахтах | |||

| ВостНИИ, 1977, с | |||

| Спускная труба при плотине | 0 |

|

SU77A1 |

| Способ предупреждения эндогенных пожаров | 1987 |

|

SU1465603A1 |

| SU 1546668 A1, 28.02.1990 | |||

| Способ снижения опасности самовозгорания угля в выработанном пространстве | 1988 |

|

SU1550168A1 |

| Способ снижения эндогенной пожароопасности угольного массива | 1990 |

|

SU1723339A1 |

| Способ снижения эндогенной пожароопасности выработанного пространства Попковых Е.М. и М.П. | 1990 |

|

SU1756582A1 |

| Способ предупреждения эндогенных пожаров в угольных штабелях | 1990 |

|

SU1793066A1 |

| Способ снижения эндогенной пожароопасности выработанного пространства | 1991 |

|

SU1809110A1 |

| СПОСОБ ПРЕДУПРЕЖДЕНИЯ ЭНДОГЕННЫХ ПОЖАРОВ НА ПЛАСТАХ КРУТОГО И КРУТОНАКЛОННОГО ПАДЕНИЯ | 1992 |

|

RU2039291C1 |

| RU 2059816 C1, 10.05.1996. | |||

Авторы

Даты

2004-09-20—Публикация

2003-01-31—Подача