Изобретение относится к металлургическому производству и пригодно как элемент оснастки для получения цветных отливок на этих машинах. Известен шток этой машины, на передней части которого размещен поршень с зазором между их торцами; с торца первого образован продольный канал, в котором с боковым зазором зафиксирована трубка с уплотнительным элементом на конце, упертым локально в его коническое дно, куда открыто одно поперечное окно, а другое выходит в боковой зазор; у переднего торца штока образованы поперечные окна, открытые в выше указанный боковой зазор, а в конце его передней части размещен свой уплотнительный элемент для герметизации зоны охлаждения поршня (см. патент SU 1783209 А1 от 23.01. 1989)

Его недостатки: неэффективность охлаждения поршня из-за толстых стенок переднего торца и поэтому перегрев и разрушение его, а также уплотнительного элемента вследствие отсутствия омывания последнего хладагентом.

Известен и другой поршневой узел, содержащий соединенные между собой поршень и шток; трубопровод, установленный с боковым зазором в образованном с его переднего торца продольном канале; на заднем конце трубопровода размещен уплотнительный элемент, упирающийся локально в коническое дно этого канала, а на его переднем конце размещен неразъемно соединенный с ним полый хвостовик, ввернутый резьбой в резьбу канала штока и дополнительно зафиксированный с ним штифтом; этот хвостовик заканчивается диском, расположенным без зазора между торцами поршня и штока и имеющим поперечные окна, открытые в полость хвостовика и в продольные проточки присоединительной поверхности штока, выходящие в его кольцевую канавку с уплотнительным элементом, куда открыты поперечные окна его передней части, выходящие также и в его продольный канал; в задней части штока выполнены поперечные окна: одно открыто в этот канал, а другое в его коническое дно (см. патент RU 2236928 С2 от 22.04. 2002). Его недостатки: нагрев диска через стенку переднего торца поршня сплавом камеры прессования и дополнительный подогрев отводимого через диск и трубопровод хладагента, ускоряющий их коррозию и износ; ухудшенный теплоотвод в передней части поршня из-за отсутствия Интенсивного перемешивания хладагента в боковом зазоре между поршнем и диском и особенно у дна поршня; осевой перекос последнего относительного передней части штока при несоосности камеры прессования и этого узла в начале перемещения его из заднего крайнего положения.

Задачей предлагаемого изобретения является уменьшение нагрева диска и охлаждения сплава, контактирующего с передней частью поршня и прилегающей к ней зоной и устранение перекоса поршня относительно передних частей штока и диска. Технический результат от него: повышение стойкости поршня благодаря интенсивному охлаждению периферийной части его дна и исключению его оревого перекоса относительно диска и штока, а также качества получаемых отливок. он достигается тем, что в поршневом узле машины литья под давлением, содержащем соединенные между собой поршень и шток с продольным каналом и поперечными окнами, открытыми в него и его дно; диск, размещенный без зазоров между торцами поршня и штока и соединенный хвостовиком со штоком; трубопровод с уплотнительным элементом на заднем конце, установленный в упомянутом канале с боковым зазором и зафиксированный неразъемно передним концом в полом хвостовике диска; при этом в передней части диска выполнены передние поперечные окна, выходящие в его глухую полость, выполненную как продолжение полости хвостовика, и в боковой зазор между ним и поршнем, НОВЫМ ЯВЛЯЕТСЯ ТО, ЧТО диск выполнен с боковыми поверхностями разные диаметров, соединенных между собой фаской, на которой расположены начала передних поперечных наклонных окон; при этом в задней части диска выполнены задние поперечные окна, открытые в его полость, с поверхностью которой неразъемно соединен передним концом трубопровод, и в кольцевую канавку с уплотнительным элементом, образованную поверхностями поршня, штока и диска, в которую открыты задними концами продольные проточки, выполненные на соединительной с поршнем части диска, передними концами открытые в боковой зазор между диском и поршнем с выполненным в его дне гнездом, в дно которого уперта передняя часть диска с теплоизоляционным элементом в гнезде его торца, а на боковой поверхности этой части диска меньшего диаметра выполнена кольцевая канавка под уплотнительный элемент, контактирующий с боковой поверхностью гнезда поршня. Выполнением диска в передней части разных диаметров, соединенных между собой фаской, позволяет зафиксировать его передним торцом в гнезде дна поршня и создаются условия для перемешивания хладагента вследствие расширения его потока у дна поршня. Наличием этой фаски упрощается изготовление наклонных окон в передней части диска, т.к нет необходимости центровать боковую поверхность перед образованием этих окна. Размещением поршня практически на всем диске, кроме его задней части, задние поперечные окна выполняют в задней части последнего, которые открыты в его продольную глухую полость и в кольцевую канавку с уплотнительным элементом, образованную поверхностями штока, поршня и диска. С поверхностью этой полости диска неразъемно соединен передним концом трубопровод для обеспечения циркуляции хладагента и охлаждения им поршня. Образованием на соединительной с поршнем резьбовой поверхности диска продольных проточек обеспечивается по ним циркуляция хладагента из выше указанной кольцевой канавки в боковой зазор между поршнем и диском, образованный их средней и передней частями. Образованием на переднем торце диска гнезда под размещенный в нем теплоизоляционный элемент сводится к минимуму теплопоступление через стенки переднего торца поршня к этому торцу и его нагрев и коррозия от циркулирующего ' хладагента. Созданием в дне поршня гнезда под переднюю часть диска с теплоизоляционным элементом в его гнезде, упирающегося передним торцом его теплоизоляционным элементом в дно первого, обеспечивается минимальное поступление тепла в передний торец диска от стенок переднего торца поршня и, следовательно, сводится к минимуму охлаждение сплава, контактирующего с поршнем, чем повышается качество получаемых отливок.

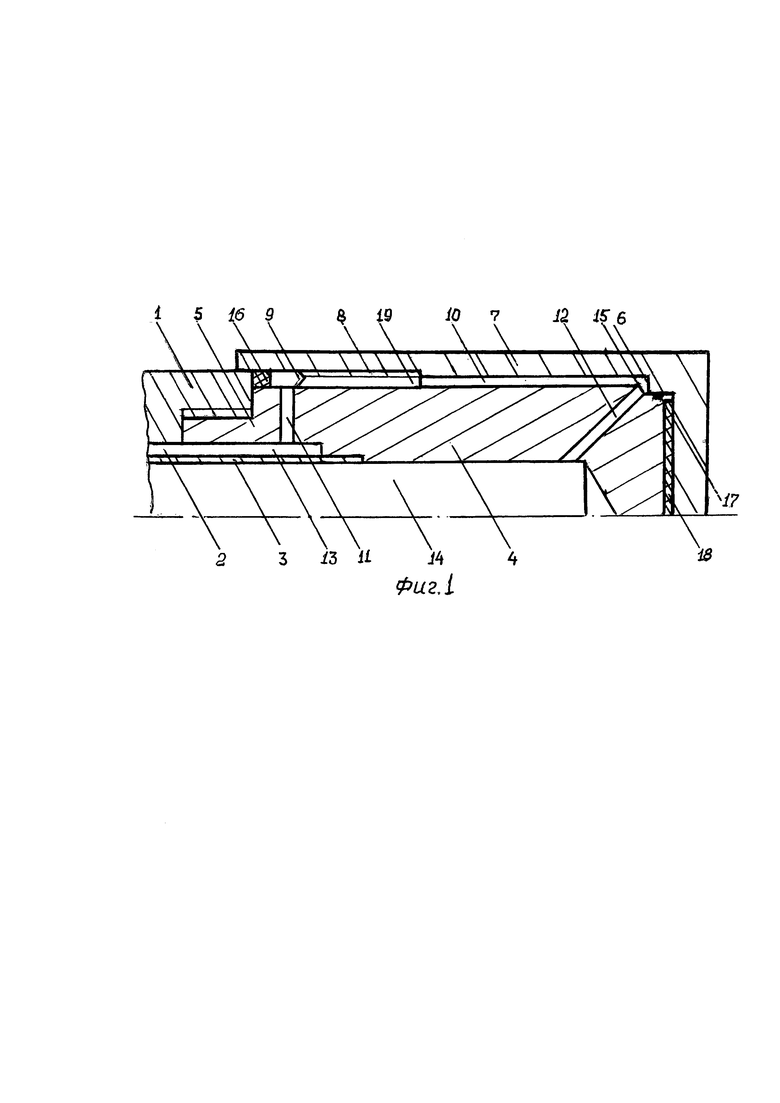

Формированием кольцевой канавки на боковой поверхности меньшего диаметра, чем остальная часть диска у его переднего торца, под уплотнительный элемент, контактирующий с боковой поверхностью образованного гнезда в дне поршня, обеспечивается герметичность гнезда от циркулирующего хладагента. Размещением передней части диска в гнезде дна поршня исключается его перекос относительно передней части штока при несоосности этого узла с камерой прессования, чем повышается стойкость поршня. Технические решения с признаками, отличающими заявляемое решение от прототипа, не известны и явным образом не следуют из уровня техники; поэтому оно ново, с существенными отличиями, промышленно применимо и соответствует критерию ИЗОБРЕТЕНИЕ. Предлагаемое представлено чертежом, где на фиг. 1 показана часть поршневого узла, содержащая переднюю часть штока 1, с торца которого выполнен продольный канал 2, где с боковым зазором размещен трубопровод 3, неразъемно зафиксированный передним концом в полом диске 4, соединенным резьбой его полого хвостовика 5 с резьбой передней части штока 1. Диск 4 размещен без зазоров между передним торцом штока 1 и дном 6 полости поршня 7, соединенных между собой своими резьбовыми поверхностями 8 с образованием их задними и передними частями кольцевого 9 и бокового 10 зазоров соответственно. В них открыты задние 11 поперечные и передние 12 наклонные окна диска 4, выходящие соответственно в его продольный канал 13, переходящий в передней части в глухой продольный канал 14, открытый в полость трубопровода 3. Его передние окна 12 выполнены на поверхности фаски 15, соединяющей разные диаметры передней части диска 4. В кольцевом зазоре 9 узла размещен уплотнительный элемент 16 для герметизации соединений поршень 7 - шток 1 - диск 4, имеющий в боковой кольцевой канавке на поверхности малого диаметра передней части уплотнительный элемент 17, а на переднем торце в его образованном гнезде теплоизоляционный элемент 18, упирающийся с этим торцом в другое дно гнезда, сформированного в дне 6 полости поршня 7.На резьбовой поверхности диска 4 выполнены прямые или наклонные ггооточки19, соединяющие своим концами кольцевой 9 и боковой 10 зазоры этого узла. Поршень 7 охлаждается так: хладагент по продольному каналу 2 штока 1 поступает от его задней части к передней; далее следует в кольцевой зазор между поверхностями полости хвостовика 5 и трубопроводом 3, затем в такой же зазор 13, образованный последним и поверхностью полости диска 4, поступая через его задние поперечные окна 11 в кольцевой зазор-канавку 9, охлаждая уплотнительный элемент 16 и заднюю часть поршня 7. Далее он поступает через проточки 19 резьбовой поверхности диска 4 в боковой зазор 10, по которому вдоль поршня 7 устремляется к его дну 6, охлаждая внутреннюю боковую поверхность и его кольцевую часть, свободную от торца диска 4. Затем нагретый хладагент через передние поперечные наклонные окна 12 диска с началом их на его соединительной фаске 15 отводится в его глухой канал 14, из которого по трубопроводу 3 следует в заднюю часть штока и за его пределы. Эффективность охлаждения поршня 7 определяется расходом хладагента и связанной с ним скоростью циркуляции его по проточкам 19 и зазорам 9 и 10, а в зоне фаски 15 изменяются размеры бокового зазора 10 с меньшего на больший и происходит его перемешивание, чем также интенсифицируется отвод тепла от поршня 7.

При такой схеме циркуляции хладагент нагревается минимально в задней части и максимально в передней части. Поэтому его воздействие на резьбовую поверхность с проточками 19 диска 4 минимально, т е. коррозия этой части примерно такая же, как от ненагретого хладагента; она изнашивается только от части усилия, действующего на поршень при вытеснении сплава из камеры прессования в пресс-форму. Использованием теплоизоляционного элемента 18 с малым коэффициентом теплопроводности (в 300 раз меньше, чем у поршня) в гнезде переднего торца диска 4, контактирующего с дном образованного гнезда поршня, уменьшается поступление тепла через его передний торец в диск больше, чем. в 2 раза и существенно снижается его нагрев с коррозией его поверхностей, трубопровода от нагреваемого до меньшей температуры хладагента.

Размещением передней части диска в гнезде дна полости поршня исключается его перекос относительно передней части штока, что положительно сказывается на стойкости поршня. Таким образом, прессующим узлом обеспечивается стойкость поршня в несколько десятков тысяч запрессовок АЛ сплава, меньше охлаждается последний, чем повышается качество получаемых отливок, уменьшается коррозия его элементов менее нагретым отводимым из штока хладагентом и исключается перекос поршня относительно штока в камере прессования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поршневой узел машины литья под давлением | 2023 |

|

RU2817549C1 |

| Поршневой узел машины литья под давлением | 2022 |

|

RU2789935C1 |

| Поршневой узел машины литья под давлением | 2022 |

|

RU2789937C1 |

| Поршневой узел машины литья под давлением | 2020 |

|

RU2738587C1 |

| Поршневой узел машины литья под давлением | 2021 |

|

RU2789942C1 |

| Поршневой узел машины литья под давлением | 2019 |

|

RU2716924C1 |

| Поршневой узел машины литья под давлением | 2022 |

|

RU2789941C1 |

| Поршневой узел машины литья под давлением | 2021 |

|

RU2780066C1 |

| Поршневой узел машины литья под давлением | 2020 |

|

RU2757575C1 |

| Поршневой узел машины литья под давлением | 2021 |

|

RU2789947C1 |

Изобретение относится к металлургическому производству и пригодно в оснастке машин литья под давлением. Поршневой узел машины литья под давлением содержит соединенные между собой поршень и шток с продольным каналом и поперечными окнами, открытыми в него и его дно, диск, размещенный без зазоров между торцами поршня и штока и соединенный хвостовиком со штоком, трубопровод с уплотнительным элементом на заднем конце, установленный в упомянутом канале с боковым зазором и зафиксированный неразъемно передним концом в полом хвостовике диска, при этом в передней части диска выполнены передние поперечные окна, выходящие в его глухую полость, выполненную в виде продолжения полости хвостовика, и в боковой зазор между ним и поршнем. Диск выполнен с боковыми поверхностями разных диаметров, соединенными между собой фаской, на которой расположены начала передних поперечных наклонных окон. Повышается стойкость поршня. 1 ил.

Поршневой узел машины литья под давлением, содержащий соединенные между собой поршень и шток с продольным каналом и поперечными окнами, открытыми в него и его дно, диск, размещенный без зазоров между торцами поршня и штока и соединенный хвостовиком со штоком, трубопровод с уплотнительным элементом на заднем конце, установленный в упомянутом канале с боковым зазором и зафиксированный неразъемно передним концом в полом хвостовике диска, при этом в передней части диска выполнены передние поперечные окна, выходящие в его глухую полость, выполненную в виде продолжения полости хвостовика, и в боковой зазор между ним и поршнем, отличающийся тем, что диск выполнен с боковыми поверхностями разных диаметров, соединенных между собой фаской, на которой расположены начала передних поперечных наклонных окон, при этом в задней части диска выполнены задние поперечные окна, открытые в его полость и кольцевую канавку с уплотнительным элементом, образованную поверхностями поршня, штока и диска, в которую открыты задними концами продольные проточки, выполненные на соединительной с поршнем части диска и передними концами открытые в боковой зазор между диском и поршнем с выполненным в его дне гнездом, в дно которого уперта передняя часть диска с теплоизоляционным элементом в гнезде его торца, а на боковой поверхности передней части диска меньшего диаметра выполнена кольцевая канавка под уплотнительный элемент, контактирующий с боковой поверхностью гнезда поршня.

| ПОРШНЕВОЙ УЗЕЛ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ (МЛПД) | 2002 |

|

RU2236928C2 |

| ПОРШНЕВОЙ УЗЕЛ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2043850C1 |

| ПОРШНЕВОЙ УЗЕЛ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И СПОСОБ ЕГО ОХЛАЖДЕНИЯ | 2000 |

|

RU2179907C2 |

| US 4311185 A, 19.01.1982 | |||

| DE 3934778 A1, 05.07.1992. | |||

Авторы

Даты

2019-02-19—Публикация

2018-01-15—Подача