Изобретение относится к металлургическому производству и пригодно как элемент оснастки для получения цветных отливок на этих машинах. Известен поршневой узел, содержащий соединенные между собой поршень и шток; трубку, установленную с боковым зазором в образованном с его переднего торца продольном канале; на заднем конце трубки размещен уплотнительный элемент, упирающийся локально в коническое дно этого канала; на переднем конце трубки размещен не разъемно соединенный с ним полый хвостовик, ввернутый резьбой в резьбу канала штока и дополнительно зафиксированный с ним штифтом; этот хвостовик заканчивается диском, расположенным без зазора между торцами поршня и штока и имеющим поперечные окна, открытые в полость хвостовика и в продольные проточки присоединительной поверхности штока, выходящие в его кольцевую канавку с уплотнительным элементом, куда открыты поперечные окна его передней части, выходящие также и в его продольный канал; в задней части штока выполнены поперечные окна: одно открыто в этот канал, а другое в его коническое дно (см. патент RU 2236928 С2 от 22.04. 2002).

Его недостатки: нагрев диска через стенку переднего торца поршня сплавом камеры прессования и дополнительный подогрев отводимого через диск и трубопровод хладагента, ускоряющий их коррозию и износ; ухудшенный теплоотвод в передней части поршня из-за отсутствия интенсивного перемешивания хладагента в боковом зазоре между поршнем и диском и особенно у дна поршня; при небольшой соединительной резьбовой части диска и поршня поперечная деформация передней части последнего в начале его перемещения по камере прессования МЛПД при| несоосности между ней и штоком вследствие отсутствия боковой опоры для передней части боковой поверхности полости поршня. Известен поршневой узел машины литья под давлением, содержащий соединенные между собой поршень и шток с продольным каналом и поперечными окнами, открытыми в него и его дно; диск с фаской, размещенный без зазоров между торцами поршня и штока и соединенный хвостовиком со штоком не разъемно; трубка с уплотнительным элементом на заднем конце, установленная в упомянутом канале с боковым зазором и зафиксированная не разъемно передним концом в глухой полости диска-продолжении полости хвостовика-с поперечными окнами его передней части, выходящими в его глухую полость и в боковой зазор между ним и поршнем, а его задней части эти окна открыты в его полость и кольцевую канавку с уплотнительным элементом, образованную поверхностями поршня, штока и диска, в которую открыты задними концами продольные проточки, выполненные на соединительной с поршнем части диска и передними концами открытые в боковой зазор между диском, и поршнем с выполненными с их торцов гнездами под теплоизоляционный материал диска, расположенного передней частью с уплотнительным элементом в гнезде поршня (см.патент РФ 2680320 С1, 15.01.2018). Его недостатки: низкая стойкость уплотнительного элемента диска из-за отсутствия его омывания хладагентом; нетехнологичность гнезд диска и поршня из-за плоских доньев их и повышенной точности выполнения диаметральных размеров их; возможна смачиваемость теплоизоляционного элемента диска и сведение к нулю эффекта такой изоляции.

Задача предлагаемого: упрощение е конструкции узла с гарантией работы используемого в нем теплоизоляционного материала.

Технический результат его: повышение надежности и технологичности предлагаемого узла.

Это достигается тем, что в поршневом узле машины литья под давлением, содержащем соединенные между собой поршень и шток с продольным каналом и поперечными окнами, открытыми в него и его дно; диск, размещенный без зазоров между торцами поршня и штока и неразъемно соединенный хвостовиком со штоком; трубопровод с уплотнительным элементом на заднем конце, установленный в упомянутом канале с боковым зазором и зафиксированный неразъемно передним концом в глухой полости диска в виде продолжения полости хвостовика; при этом в передней части диска выполнены поперечные окна, выходящими в его глухую полость и в боковой зазор между ним и поршнем, а в задней части диска выполнены задние поперечные окна, открыты в его полость и кольцевую канавку с уплотнительным элементом, образованную поверхностями поршня, штока и диска, в которую открыты задними концами продольные проточки, выполненные на соединительной с поршнем части диска и передними концами открытые в боковой зазор между диском и поршнем, НОВЫМ ЯВЛЯЕТСЯ ТО, ЧТО дно полости поршня контактирует с передним торцом диска и выполнено с гнездом, имеющим коническое дно, в котором заподлицо с упомянутым дном расположен теплоизоляционный материал в виде армированного бетона или фарфора; в гнезде дна полости поршня выполнена боковая кольцевая канавка для теплоизоляционного материала; передний торец диска контактирует с дном полости поршня и выполнен с гнездом, имеющим коническое дно, в котором заподлицо с этим торцом расположен теплоизоляционный материал в виде армированного бетона или фарфора. Образованием одним инструментом-сверлом - на переднем торце диска или в дне полости поршня гнезда с коническим дном под размещенный в нем теплоизоляционный материал упрощается его изготовление.

Использованием теплоизоляционного материала в виде бетона или фарфора с арматурой или без нее обеспечивается хорошая теплоизоляция переднего торца диска от тепла переднего торца поршня, нагреваемого при работе, чем исключается дополнительный нагрев отводимого из зоны охлаждения поршня хладагента.

Применением этого материала, обладающего высокими прочностными характеристиками, также исключается его смачивание хладагентом при работе. Его армированием повышаются прочностные характеристики бетона или фарфора и не позволяет ему разрушиться при работе, оставаясь в гнезде поршня или диска.

Выполнением в каждом из этих гнезд своей боковой кольцевой канавки для теплоизоляционного материала, зафиксированного в ней арматурой, исключается самоудаление его из гнезда при установке поршня на шток, съеме его изношенным с него и т.д.

Контактом торца без гнезда диска с теплоизоляционным материалом гнезда поршня или теплоизоляционного материала гнезда диска с дном поршня, обеспечиваемым их взаимодействующими между собой резьбовыми поверхностями, гарантируется прочность переднего торца поршня при работе при минимальных толщинах стенок по его переднему торцу, обеспечивающих эффективное охлаждение и максимальную стойкость поршня.

Отсутствием у диска уплотнительного элемента и канавки под него, фаски, в которой находится начало его поперечных окон, упрощается изготовление диска и эксплуатация предлагаемого узла.

Предлагаемое также ново, существенно отличается от известных, промышленно применимо и соответствует критериям ИЗОБРЕТЕНИЕ.

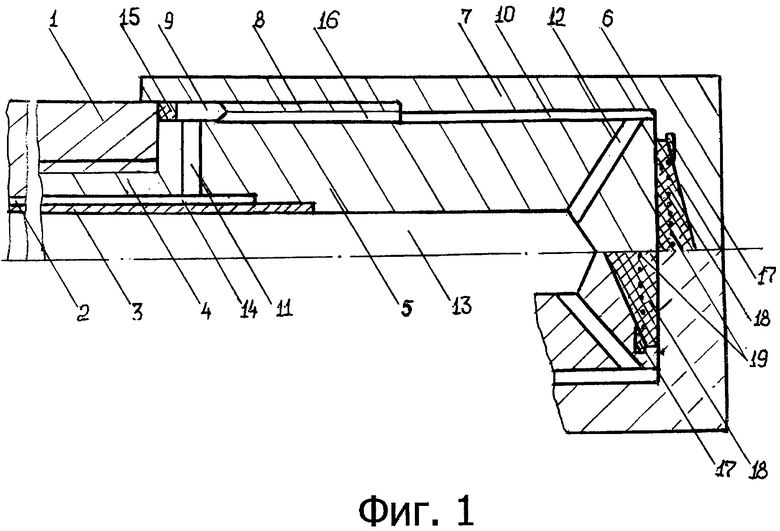

Оно представлено чертежом, где на фиг. 1 показаны передние части поршневого узла согласно п. 1, 2 и 3 формулы.

На верхней половине фиг. 1 по п. 1 узел содержит переднюю часть штока 1, с торца которой выполнен продольный канал 2, где с боковым зазором размещена трубка 3 и с таким же зазором она расположена в полом хвостовике 4, соединенным резьбой с резьбой гнезда штока 1 и заканчивающимся в передней части диском 5, с которым она соединена неразъемно. Диск 5 размещен без зазоров между передним торцом штока 1 и дном 6 полости поршня 7, соединенных между собой своими резьбовыми поверхностями 8, выполненными не по всей длине их с образованием их задними и передними частями кольцевых зазоров соответственно 9 и 10. В них открыты задние 11 и передние 12 поперечные окна диска 5, выходящие в продольный глухой канал 13 диска 5, переходящий в задней части в глухой продольный канал 14 диска 5 и хвостовика 4. В заднем кольцевом зазоре 9 размещен уплотнительный элемент 15 для герметизации соединений поршень 7 - шток 1 - диск 5; на резьбовой поверхности диска 5 выполнены продольные или наклонные проточки 16, открытые концами в кольцевые зазоры 9 и 10. В дне 6 полости поршня 7 выполнена гнездо с коническим дном и боковой кольцевой канавкой 17 в нем (пункт 2 формулы) под теплоизоляционный материал 18 (бетон или фарфор), расположенный заподлицо с дном 6, в которые упирается передним торцом диск 5, обеспечивающий также и прочность данного узла при работе.

В нижней части фиг. 1 представлен п. 3 формулы, согласно которого с переднего торца диска выполнено гнездо с коническим дном и боковой кольцевой канавкой 17 в нем под теплоизоляционный материал 18, расположенный заподлицо с торцом диска 5, упирающегося таким торцом в дно 6 полости поршня 7 и обеспечивающего прочность соединения поршень 7-шток 1 и теплоизоляцию этого торца при работе. Для повышения прочности материал 18 упрочнен арматурой 19 - сеткой со стальной или цветной проволокой. Поршень 7 охлаждается так: хладагент по полости 2 штока 1 поступает от его задней части к передней и через ее задние поперечные окна 11 попадает в кольцевую канавку 9, охлаждая ее уплотнительный элемент 15. Далее он поступает в проточки 16 резьбовой части диска 5 и следует в передний кольцевой зазор 10, по которому вдоль поршня 7 устремляется к его дну 6, охлаждая его кольцевую часть, свободную от торца диска 5, и внутреннюю боковую поверхность поршня 7. Затем нагретый хладагент через передние поперечные окна 12 диска 6 отводится в его канал 14, из него по полости трубки 3 следует в заднюю часть штока 1 и через поперечное окно за его пределы (см. фиг. 1 прототипа). Интенсивность охлаждения поршня 8 определяется расходом хладагента и связанной с ним скоростью циркуляции его по продольным проточкам 16 и кольцевым зазорам 9 и 10.

При такой схеме циркуляции хладагент нагревается минимально в задней части и максимально в передней части. Поэтому воздействие тепла на резьбовую поверхность с проточками 16 диска 5 минимально, т е. коррозия этой части примерно такая же, как от холодного хладагента; и она изнашивается только от части усилия, действующего на поршень при вытеснении сплава из камеры прессования в пресс-форму, не показанных на чертеже. Данной схемой охлаждения обеспечивается стойкость поршня в несколько десятков тысяч запрессовок АЛ сплавов, причем, чем меньше диаметр поршня, тем она больше.

При размещении теплоизоляционного материала 18 в гнезде переднего торца диска 5 или дна 6 поршня 7 и контактирующих с этим дном и передним торцом диска 5 сводится к минимуму поступление тепла от дна 6 к диску 5, его нагрев и дополнительный подогрев отводимого по его передним поперечным окнам 12 хладагента, ускоряющего коррозию его внутренних поверхностей и трубопровода 3, отводящего нагретый хладагент за пределы штока 1.

Отсутствующая нижняя часть фиг. 1 имеет те же самые позиции 1-15, 19 и поршень охлаждается по выше описанной схеме (п. 3 формулы).

Коэффициент теплопроводности стали поршня 7 и диска 5 порядка 35 единиц, а у теплоизоляционного материала 18 (бетона или фарфора) примерно 1; следовательно, теплопередача между ними уменьшается в 18 раза, например, при толщинах в 7,5 мм теплоизоляционного материала и стенки по дну гнезда поршня, используя расчета закон теплопроводности Фурье для плоской однослойной толщиной в 15 мм и 2-хслойной стенки; тогда соотношение плотностей тепловых потоков, передаваемых через эти стенки к переднему торцу диска, упертого в дно поршня, равно q1/q2=35*0,0075*36/0,015*35=18 и поэтому диск нагревается в основном только теплом контактирующего с ним хладагента, что положительно сказывается на стойкости его и трубопровода путем уменьшения скорости их коррозии.

Таким образом, предлагаемыми решениями повышается надежность узла несмачиванием теплоизоляционного материала (бетона или фарфора) с эффективным охлаждением поршня и увеличенной стойкости его, минимальным нагревом переднего торца диска теплом поршня, чем сводится к минимуму подогрев отводимого хладагента, уменьшающего коррозию диска и трубки, и технологичность такого узла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поршневой узел машины литья под давлением | 2019 |

|

RU2706903C1 |

| Поршневой узел машины литья под давлением | 2018 |

|

RU2680320C1 |

| Поршневой узел машины литья под давлением | 2020 |

|

RU2738587C1 |

| Поршневой узел машины литья под давлением | 2023 |

|

RU2817549C1 |

| Поршневой узел машины литья под давлением | 2017 |

|

RU2679024C1 |

| Поршневой узел машины литья под давлением (МЛПД) | 2018 |

|

RU2679854C1 |

| Поршневой узел машины литья под давлением | 2021 |

|

RU2780066C1 |

| ПОРШНЕВОЙ УЗЕЛ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ (МЛПД) | 2002 |

|

RU2236928C2 |

| Поршневой узел машины литья под давлением | 2018 |

|

RU2685289C1 |

| Поршневой узел машины литья под давлением | 2018 |

|

RU2709300C1 |

Изобретение относится к литью металла под давлением. Поршневой узел содержит поршень (7), шток (1) с каналом (2), диск (5), соединенный хвостовиком (4) со штоком, и трубопровод. Уплотнительный элемент на заднем конце трубопровода установлен в канале (2) с зазором и неразъемно зафиксирован передним концом в глухой полости диска (5) в виде продолжения полости хвостовика (4). Передние поперечные окна (12) диска выходят в его глухую полость и в зазор между ним и поршнем. Задние поперечные окна (11) диска открыты в его полость и кольцевую канавку (17) с уплотнительным элементом (15). В канавку (17), образованную поверхностями поршня, штока и диска, открыты задними концами продольные проточки (16), выполненные на соединительной с поршнем части диска и передними концами открытые в боковой зазор между диском и поршнем. Дно полости поршня контактирует с передним торцом диска. Дно полости поршня выполняют с гнездом, имеющим коническое дно, в котором заподлицо с дном полости размещают теплоизоляционный материал (18). По второму варианту передний торец диска выполнен с гнездом, имеющим коническое дно, в котором заподлицо с торцом расположен теплоизоляционный материал (18). Обеспечивается повышение надежности узла за счет несмачиваемости теплоизоляционного элемента. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Поршневой узел машины литья под давлением, содержащий соединенные между собой поршень и шток с продольным каналом и поперечными окнами, открытыми в него и его дно, диск, размещенный без зазоров между торцами поршня и штока и неразъемно соединенный хвостовиком со штоком, трубопровод с уплотнительным элементом на заднем конце, установленный в упомянутом канале с боковым зазором и зафиксированный неразъемно передним концом в глухой полости диска в виде продолжения полости хвостовика, при этом в передней части диска выполнены передние поперечные окна, выходящие в его глухую полость и в боковой зазор между ним и поршнем, а в задней части диска выполнены задние поперечные окна, открытые в его полость и кольцевую канавку с уплотнительным элементом, образованную поверхностями поршня, штока и диска, в которую открыты задними концами продольные проточки, выполненные на соединительной с поршнем части диска и передними концами открытые в боковой зазор между диском и поршнем, отличающийся тем, что дно полости поршня контактирует с передним торцом диска и выполнено с гнездом, имеющим коническое дно, в котором заподлицо с упомянутым дном расположен теплоизоляционный материал в виде армированного бетона или фарфора.

2. Поршневой узел по п. 1, отличающийся тем, что в гнезде дна полости поршня выполнена боковая кольцевая канавка для теплоизоляционного материала.

3. Поршневой узел машины литья под давлением, содержащий соединенные между собой поршень и шток с продольным каналом и поперечными окнами, открытыми в него и его дно, диск, размещенный без зазоров между торцами поршня и штока и неразъемно соединенный хвостовиком со штоком, трубопровод с уплотнительным элементом на заднем конце, установленный в упомянутом канале с боковым зазором и зафиксированный неразъемно передним концом в глухой полости диска в виде продолжения полости хвостовика, при этом в передней части диска выполнены передние поперечные окна, выходящие в его глухую полость и в боковой зазор между ним и поршнем, а в задней части диска выполнены задние поперечные окна, открытые в его полость и кольцевую канавку с уплотнительным элементом, образованную поверхностями поршня, штока и диска, в которую открыты задними концами продольные проточки, выполненные на соединительной с поршнем части диска и передними концами открытые в боковой зазор между диском и поршнем, отличающийся тем, что передний торец диска контактирует с дном полости поршня и выполнен с гнездом, имеющим коническое дно, в котором заподлицо с этим торцом расположен теплоизоляционный материал в виде армированного бетона или фарфора.

| Поршневой узел машины литья под давлением | 2018 |

|

RU2680320C1 |

| Прессующий поршневой узел машины литья под давлением | 2017 |

|

RU2653383C1 |

| ПОРШНЕВОЙ УЗЕЛ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ (МЛПД) | 2002 |

|

RU2236928C2 |

| US 4311185 A1, 19.01.1982 | |||

| DE 3934778 A1, 05.07.1990. | |||

Даты

2020-03-17—Публикация

2019-04-30—Подача