Изобретение относится к производству строительных материалов и может быть использовано в качестве теплоизоляционных материалов в строительстве промышленных и гражданских зданий, а также в теплотехнике в качестве тепловой изоляции сооружений и агрегатов.

В настоящее время известны составы сырьевых смесей для теплоизоляционных материалов и способы их получения с применением в качестве связующих органических полимеров и неорганических связующих (как цемент, гипс и т.д.), которые при получении наполняют газом, и образуется легкий теплоизоляционный материал.

Известны теплоизоляционные материалы, в основном пенопласты (вспененные или ячеистые пластмассы, газонаполненные полимеры), композиционные материалы с каркасом (матрицей) из полимерных пленок, образующих стенки и ребра ячеек (пор), заполненных газом (преимущественно воздухом). См. Химическая энциклопедия. Научное изд-во, М., 1992, т.3, с.455-460.

Наиболее интересны и современны - это пенопласты интегральные (структурные, поверхностно-уплотненные), газонаполненные, полимерные. Различают однокомпонентные пенопласты интегральные и многокомпонентные из двух или трех разных связующих полимеров.

В последние годы изготовляют теплоизоляционные материалы на основе карбамидной смолы (мочевиноформальдегидной смолы).

Карбамидоформальдегидные пенопласты (МФП, БТП, изошаум, базапор, термалон, фриполимер, инсульспрей и др.), заливочные теплоизоляционные материалы на основе мочевиноформальдегидных смол (см. Хим. энциклопедия, т.2, с.314, издательство “Советская энциклопедия”, М., 1990).

Нашел применение в промышленности теплоизоляционный материал на основе мочевиноформальдегидной смолы “мипора” (см. Хим. Энциклопедический словарь, с.344. М.: Советская энциклопедия, 1983). Мипора - блочный пеноаминопласт, обладает высокими теплоизоляционными свойствами, но гигроскопична. Поэтому при хранении и эксплуатации ее защищают полимерными пленками: целлофаном, полиэтиленом и др. материалами.

Известна композиция для получения пенопласта (см. А.С. 1481243), вес.ч.:

Карбамидоформальдегидная смола 60-63

Сульфанол (вспениватель) 2-4

Отходы целлюлозы,

картонно-бумажной

промышленности, содержащие

10-15% воды по массе 6,6-9,2

Лигнин 3-5

ВАГ-3 (отвердитель) 3-4

Вода Остальное

Недостаток известной композиции в том, что применяются в композиции отходы целлюлозы, которых не найти на рынке, и они не стандартизированы, кроме того, отходы содержат воду 10-15%, которая при транспортировании способствует утрамбовыванию с получением глыбы и тем самым ее невозможно перемешать со смолой.

Известна композиция (Авт. свид. № 1520037, В 26/12), вес.ч.:

Карбамидоформальдегидная

cмола 13,7-56,3

Солянокислый анилин 0,96-4,20

Заполнитель органический

(древесные опилки, солома) 10,2-30,18

Минеральный наполнитель 21,07-54,46

Хлорид кальция 0,7-8,4

Для снижения выделения токсичного формальдегида в композицию вводят хлорид кальция.

Введение органических заполнителей (наполнителей) снижает пенообразование, и материал получается тяжелый, снижаются теплоизоляционные свойства. Такой материал может быть применен как конструкционный, но не как теплоизоляционный.

Известен карбамидный пенопласт под торговым названием “Пеноизол”, выпускаемый по ТУ 5768-001-81114636-99 с помощью заливочной установки “Пена-200 МД”. “Пеноизол” получают на установке непрерывного прохода композиционных компонентов по шлангам, в которых вспенивается смесь отвердителя (ортофосфорной кислоты), пенообразователя и воды. В смесителе соединяется вспенивающая смесь с карбамидоформальдегидной смолой, и смешивание продолжается в шланге с участием воздуха под давлением от 2,5 до 3,0 атм.

Материал обладает высокими теплоизоляционными свойствами. Недостаток “Пеноизола” - время отверждения 3 суток. Для сушки и отверждения “Пеноизола” требуется теплое помещение, это большие энергозатраты.

Смешивание потоков смолы с отвердителем идет неэффективно. Ускорение отверждения добавкой других компонентов приводит к коагуляции и отверждению в шланге и к поломке установки.

Пенопласты на основе карбамидоформальдегидной смолы обладают трудносгораемостью (до 600-700°С), а многие пенопласты, как пенополистирол, выдерживают до 200-250°С, а при горении выделяют отравляющие газы. Но карбамидоформальдегидная смола содержит свободный формальдегид (токсичное вещество), который испаряется в окружающую среду. Если в смоле убавить содержание формальдегида, то смола не будет связующим и плохо будет отверждаться. Нейтрализовать формальдегид можно только при получении пенопласта, для этого в композиционную смесь для получения пенопласта нужно вводить вещества, связывающиеся с формальдегидом в нетоксичные твердые вещества.

Наиболее близким по технической сущности к данному изобретению является сырьевая смесь и способ ее получения, которая содержит, мас.%: поверхностно-активное вещество 2,0-3,0; жидкое стекло 16,0-18,0; карбамидоформальдегидную смолу 4,0-6,0; оксид цинка 6,0-7,0; борную кислоту 1,0-1,25; гидроксид двух- или трехвалентного металла 19,0-21,0; ортофосфорную кислоту 17,0-19,0; сернокислый алюминий 5,0-6,0; алюминиевую пудру 0,5-1,0.

При этом смесь смешивают, вспенивают, формуют, а потом материал обрабатывают в поле эл.тока сверхвысокой частоты 15-20 МГц в течение 20-30 минут. Получают материал прочный, водостойкий с высокими теплоизоляционными свойствами (RU 2148045, С 04 В 28/26, от 27.04.2000). Недостатком известной сырьевой смеси и способа получения теплоизоляционного материала является необходимость применять жидкое стекло с силикатным модулем не менее 2,8, которое является очень дефицитным материалом, борную кислоту и оксид цинка, дорогие вещества, а применение сушки получаемого материала в поле эл. тока сверхвысокой частоты ведет к большим энергозатратам.

Задачей, на решение которой направлено предлагаемое изобретение, является нейтрализация токсичного формальдегида в процессе получения теплоизоляционного материала, ускорение процесса сушки и отверждения, уменьшение количества токсичных компонентов, применяемых в смеси, не снижая свойств материала.

Поставленная цель достигается тем, что сырьевая смесь для изготовления теплоизоляционного материала, включающая карбамидоформальдегидную смолу, модификатор, поверхностно-активное вещество, отвердитель и воду, отличается тем, что она содержит в качестве отвердителя многокомпонентную каталитическую систему, в которую входят: мочевина, сернокислый алюминий, ортофосфорная кислота, гидроксид двух- или трехвалентного металла, а в качестве модификатора - латекс синтетический бутадиен-стирольный или бутадиеновый и дополнительно - наполнитель неорганический при следующем соотношении компонентов, мас.%:

Карбамидоформальдегидная смола 31-34

Указанный латекс 3-5

Поверхностно-активное вещество 0,5-0,6

Мочевина 3-4

Сернокислый алюминий 5-6

Гидроксид двух- или трехвалентного

металла 0,3-0,5

Ортофосфорная кислота 4-5

Наполнитель неорганический 0-10

Вода Остальное

Способ изготовления теплоизоляционного материала, включающий смешивание компонентов, формование смеси и отверждение, отличается тем, что отвердитель смеси - многокомпонентную каталитическую систему готовят при следующем соотношении компонентов, мас.%:

Мочевина 6-8

Сернокислый алюминий 10-12

Гидроксид двух- или трехвалентного

металла 0,6-1,0

Ортофосфорная кислота 8-10

Вода Остальное

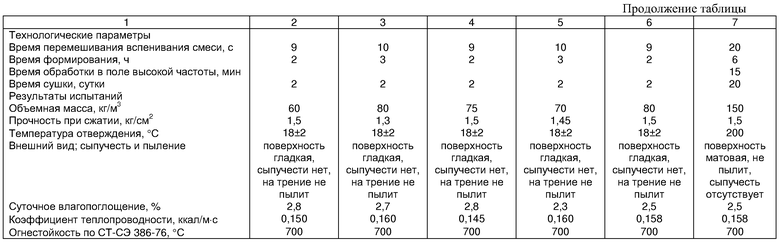

смешивание отвердителя и остальных компонентов осуществляют в скоростном смесителе со скоростью 700-1200 об/мин, в течение 9-10 с, а формование осуществляют в течение 2-3 часов.

Для получения эластичной, гладкой поверхности теплоизоляционного материала смолу модифицируют добавлением латекса синтетического каучука. Введение в сырьевую смесь многокомпонентной каталитической системы, состоящей из мочевины, сернокислого алюминия, ортофосфорной кислоты, гидроксида двух- или трехвалентного металла и воды, позволяет проводить несколько химических реакций: соединение свободного формальдегида с мочевиной (образуя мочевиноформальлегидную смолу) в присутствии с катализатором - ортофосфорной кислотой и гидроксидом, олигомеры (смола, латекс) сшиваются, в присутствии катализатора - сернокислого алюминия, ортофосфорной кислоты и гидроксида - в ячеистый полимер. Для увеличения прочности теплоизоляционного материала можно в сырьевую смесь вводить неорганический наполнитель, например: тальк, слюда.

Заявляемое соотношение компонентов в сырьевой смеси необходимо и достаточно для достижения поставленной цели.

Для приготовления сырьевой смеси и получения теплоизоляционного материала использовали следующие отечественные материалы:

Карбамидоформальдегидная

смола ГОСТ 14231-78

Мочевина

(карбамид) ГОСТ 2081-92, ГОСТ 6691-77

Ортофосфорная кислота ГОСТ 678-76

Поверхностно-активное

вещество ПО-1 ГОСТ 6948-81

Сернокислый алюминий ГОСТ 12966-85

Гидроксид двух- или

трехвалентного металла

(известь гашеная) ГОСТ 9179-78

Синтетический латекс

СКД-1 с ГОСТ 11604-79

Латекс синтетический БС-50 ГОСТ 15080-77

Латекс синтетический

СКС-50 ГПС ГОСТ 14053-78

Вода техническая ГОСТ 17.1.1.01.77

Вода питьевая ГОСТ Р 51232.98

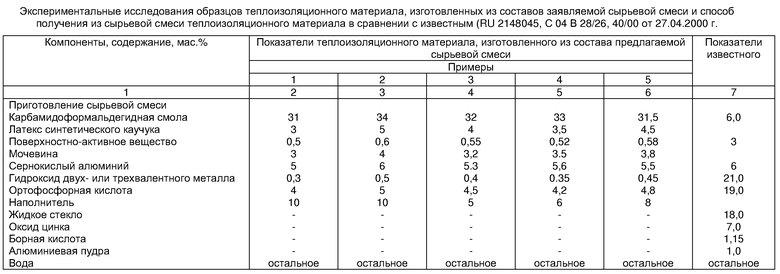

Для получения сравнительных данных и обоснования сущности предлагаемого изобретения были приготовлены составы сырьевой смеси по предлагаемому изобретению, причем в качестве гидроксида двух- или трехвалентного металла использовали гашеную известь и “пушенку”.

В составах применяли разные синтетические латексы, карбамидоформальдегидную смолу нескольких марок по ГОСТу.

Первый состав, мас.%: карбамидоформальдегидная смола - 31; латекс синтетический СКД-1с - 3; поверхностно-активное вещество ПО-1 - 0,5; мочевина (карбамид) - 3; сернокислый алюминий - 5; гидроксид двух- или трехвалентного металла (гашеная известь) - 0,3; ортофосфорная кислота (85%-ной конц.) - 4; наполнитель (тальк) - 40; вода техническая – остальное.

Состав сырьевой смеси перемешивался в скоростном смесителе со скоростью 700 об/мин в течение 9 с.

Была приготовлена многокомпонентная каталитическая система из мочевины, сернокислого алюминия, гашеной извести, ортофосфорной кислоты, воды.

В сырьевую смесь (карбамидоформальдегидной смолы, латекса, поверхностно-активного вещества, наполнителя) вводили многокомпонентную каталитическую смесь и перемешивали до пенообразования; получившуюся пену заливали в формы до стабилизации в течение 2 часов.

Второй состав, мас.%: карбамидоформальдегидная смола - 34: латекс синтетический - 5; поверхностно-активное вещество ПО- 3НП - 0,6; мочевина (карбамид) - 4; сернокислый алюминий - 6; гидрокскд двух- или трехвалетного металла - 0,54; ортофосфорная кислота (85%-ная) - 5; наполнитель слюда - 10; вода питьевая - остальное.

Состав сырьевой смеси перемешивался в скоростном смесителе со скоростью 1200 об/мин в течение 10 с.

Заранее была приготовлена многокомпонентная каталитическая система из мочевины, сернокислого алюминия, гашеной извести, ортофосфорной кислоты, воды.

В сырьевую смесь (карбамидоформальдегидной смолы, латекса, поверхностно-активного вещества, наполнителя) вводили многокомпонентную каталитическую систему и перемешивали в скоростном смесителе в течение 10 с (до пенообразования). Образовавшуюся пену заливали в форму до стабилизации в течение 3-х часов.

Кроме того, была приготовлена сырьевая смесь теплоизоляционного материала по известному техническому решению (RU 2148045, С 04 В 28/26 от 27.04.2000).

Пример 1.

Предварительно приготовили многокомпонентную каталитическую систему, для чего в воде (50 мас.%) растворили мочевину (6 мас.%); затем загрузили сернокислый алюминий (10 мас.%), гашеную известь (0,6 мас.%); ортофосфорную кислоту (85%-ной конц.) - (8 мас.%); добавили воды до 100 мас.% и перемешали вручную или механическим способом при малой скорости 70-150 об/мин.

К карбамидоформальдегидной смоле КФЖ (31 мас.%) добавили синтетический латекс СКД-1С (3 мас.%), поверхностно-активное вещество ПО-3НП (концентрированное) (0,5 мас.%) и добавили воды (15,5 мас.%) до получения 50 мас.% смеси.

Сырьевую смесь (50 мас.%) и многокомпонентную каталитическую смесь (50 мас.%) загрузили в емкость скоростного смесителя. Перемешивали смесь со скоростью 700 об/мин в течение 9 с, а затем образовавшуюся пену залили в форму. В течение 2-х часов стабилизировали пену в форме и выгрузили на поддон на отверждение. Через 3 суток теплоизоляционный материал подвергли исследованию по свойствам.

В условиях, аналогичных примеру 1, готовили теплоизоляционный материал по другим примерам с варьированием соотношений компонентов и видов сырья и технологических условий.

Использование в качестве отвердителя многокомпонентной каталитической системы ускоряет стабилизацию теплоизоляционного материала, его формование, отверждение и сушку.

Модификация смолы латексом позволяет получить гладкую, эластичную, прочную на истирание поверхность при транспортировании, упаковке, разгрузке, без образования крошек, поверхность теплоизоляционного материала.

Результаты экспериментальных исследований образцов теплоизоляционного материала, изготовленных из предлагаемых составов, и способ их получения в сравнении и известным решением приведены в таблице.

Как видно из приведенных примеров таблицы, теплоизоляционный материал, изготовленный из заявляемой сырьевой смеси заявленным способом, обладает равными показателями, с меньшими энергетическими затратами без применения дефицитных компонентов.

Улучшился товарный вид теплоизоляционного материала, поверхность гладкая, эластичная, прочная на истирание. Уменьшилась объемная масса почти на 30%. Улучшилась огнестойкость, отсутствуют сыпучесть и пыление.

При содержании в составе сырьевой смеси компонентов - карбамидоформальдегидной смолы менее 31 мас.% - в теплоизоляционном материале получаются большие поры, материал слабый и с большим влагопоглощением; - латекса менее 3 мас.% - не образуется гладкой, эластичной поверхности и материал крошится, пылится при транспортировке; поверхностно-активного вещества менее 0,5 мас.% - уменьшается вспенивание сырьевой смеси и получается тяжелый материал; при содержании мочевины менее 3 мас.% - образуется неприятный запах формальдегида; сернокислого алюминия менее 5 мас.% - медленно отталкивается вода из вспененной массы; - гидроксида (гашеной извести) менее 0,3 мас.% - медленно сушится пена; ортофосфорной кислоты менее 4 мас.% - не катализируется отверждение смолы; - наполнителя менее 10 мас.% -уменьшается прочность теплоизоляционного материала.

Содержание в составе сырьевой смеси избытка всех компонентов нежелательно, так как увеличивается объемный вес теплоизоляционного материала, что не приводит к улучшению теплотехнических свойств.

Применение в сырьевой смеси многокомпонентной каталитической системы, как отвердителя, позволяет ускорить формирование теплоизоляционного материала, его отверждение и сушку. Вспенивание сырьевой смеси в скоростном смесителе позволяет тщательнее перемешивать смесь и улучшение проведенной реакции смолой с каталитическими компонентами.

Использование заявляемого изобретения обеспечивает возможность получения прочного, легкого, водостойкого и огнестойкого теплоизоляционного материала на основе отечественных, доступных сырьевых компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПЕНОПЛАСТА | 2008 |

|

RU2376329C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2148045C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2197448C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2277518C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 2006 |

|

RU2326141C1 |

| МНОГОЦЕЛЕВАЯ ВСПЕНЕННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2186800C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2230080C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПЕНОПЛАСТА | 2015 |

|

RU2593160C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 1992 |

|

RU2085562C1 |

| СУХАЯ ТЕПЛОИЗОЛИРУЮЩАЯ ГИПСОПЕНОПОЛИСТИРОЛЬНАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПОКРЫТИЙ, ИЗДЕЛИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2338724C1 |

Изобретение относится к производству строительных материалов и может быть использовано в качестве теплоизоляционных материалов в строительстве промышленных и гражданских зданий, а также в теплотехнике в качестве изоляции сооружений и агрегатов. Сырьевая смесь для изготовления теплоизоляционного материала включает карбамидоформальдегидную смолу, модификатор, поверхностно-активное вещество, отвердитель и воду. В качестве отвердителя она содержит многокомпонентную каталитическую систему, в которую входят: мочевина, сернокислый алюминий, ортофосфорная кислота, гидроксид двух- или трехвалентного металла, а в качестве модификатора - латекс синтетический бутадиен-стирольный или бутадиеновый и дополнительно – наполнитель неорганический при следующем соотношении компонентов, мас.%: карбамидоформальдегидная смола - 31-34, указанный латекс - 3-5, поверхностно-активное вещество - 0,5-0,6, мочевина - 3-4, сернокислый алюминий - 5-6, гидроксид двух- или трехвалентного металла - 0,3-0,5, ортофосфорная кислота - 4-5, наполнитель неорганический - 0-10, вода - остальное. Способ изготовления теплоизоляционного материала включает смешивание компонентов, формование смеси и отверждение. Отвердитель смеси по п. 1 - многокомпонентную каталитическую систему готовят при следующем соотношении компонентов, мас.%: мочевина 6-8; сернокислый алюминий 10-12; гидроксид двух- или трехвалентного металла 0,6-1,0; ортофосфорная кислота 8-10; вода - остальное. Смешивание отвердителя и остальных компонентов осуществляют в скоростном смесителе со скоростью 700-1200 об/мин в течение 9-10 с, а формование осуществляют в течение 2-3 часов. Через 2-3 часа материал выгружают из формы и выдерживают на стеллажах 1 - 2 суток, сушат при температуре 18±2°С. Технический результат: получение теплоизоляционного материала с высокими теплоизоляционными свойствами за счет уменьшения токсичных компонентов, нейтрализации токсичного формальдегида, снижение энергозатрат. 2 c.п. ф–лы, 1 табл.

Карбамидоформальдегидная смола 31-34

Указанный латекс 3-5

Поверхностно-активное вещество 0,5-0,6

Мочевина 3-4

Сернокислый алюминий 5-6

Гидроксид двух- или

трехвалентного металла 0,3-0,5

Ортофосфорная кислота 4-5

Наполнитель неорганический 0-10

Вода Остальное

Мочевина 6-8

Сернокислый алюминий 10-12

Гидроксид двух- или

трехвалентного металла 0,6-1,0

Ортофосфорная кислота 8-10

Вода Остальное

смешивание отвердителя и остальных компонентов осуществляют в скоростном смесителе со скоростью 700-1200 об/мин, в течение 9-10 с, а формование осуществляют в течение 2-3 ч.

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2148045C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2140943C1 |

| RU 2055820 C1, 10.03.1996 | |||

| Состав для изготовления теплоизоляционного материала | 1991 |

|

SU1834870A3 |

| Сырьевая смесь для получения теплоизоляционных изделий | 1990 |

|

SU1815252A1 |

| Способ изготовления теплоизоляционного материала | 1985 |

|

SU1366495A1 |

Авторы

Даты

2004-09-27—Публикация

2002-10-03—Подача