Изобретение относится к химической промышленности, конкретно, к композициям, предназначенным в качестве средств, предназначенных для одновременной теплоизоляции, выравнивания поверхностей, заделки швов и их герметизации, а также, в частности, при подготовке различных поверхностей перед последующей их отделкой и может быть использовано в различных отраслях промышленности, например, в строительных, в машиностроении, в быту, в частности, в строительстве промышленных и гражданских зданий, а также в теплотехнике.

Область использования сухих теплоизолирующих гипсовых строительных смесей распространяется не только на отделочные штукатурные и ремонтные работы, но и при сооружении стеновых многослойных конструкций монолитным способом, при изготовлении теплоизолирующих панелей, плит и блоков, межкомнатных перегородок, при утеплении полов и потолков.

Рынок сухих строительных смесей является одним из наиболее привлекательных для инвестирования. На сегодняшний день темпы его роста составляют 50% в год. Спрос на сухие строительные смеси формируется за счет двух факторов. Первый фактор - это увеличение объемов строительства и, соответственно, отделочных и ремонтных работ, следствием которого является рост потребности в строительных материалах, в том числе и сухих строительных смесях. Второй фактор - это увеличение расхода сухих смесей на единицу ремонтно-отделочных работ, что, в частности, связано с увеличением доли качественного жилья в общем объеме строительства.

Основная доля потребления сухих строительных смесей (35% от общего объема рынка) осуществляется в крупных городах. На рынке сухих смесей постоянно появляются новые производители, и наиболее крупные из них успешно конкурируют с иностранными компаниями. Ключевые импортные марки - Vetonit, Atlas, KNAUF. Предлагаемые ими сухие смеси отличаются очень высокой ценой. Стоимость сухих смесей на строительном рынке колеблется от 150 до 2000 руб. за 25 литров смеси (мешок).

За последние 5 лет строители жилья отмечают существенное увеличение спроса на ровнители для пола и наливные самонивелирующие композиции.

Сухие смеси, используемые в качестве ровнителей пола, а также смеси для устройства самонивелирующего пола, предусматривают использование портландцемента. Последний часто не отвечает требованиям потребителей, как по качеству, так и особенно по экологическим параметрам, имея уровень радиоактивности до 50-180 Бк.

Высокоэкологичные показатели, менее 8 Бк соответствуют сухим смесям только на магнезиальной, или гипсовой, или ангидритовой основе.

Отечественная промышленность таких смесей для изготовления пола (ровнители и самонивелирующие) производит в весьма ограниченных объемах.

В настоящее время известны составы сырьевых смесей для теплоизоляции и способы их получения с применением в качестве связующих органических полимеров и неорганических связующих (как цемент, гипс и т.д.), которые при получении наполняют газом, и образуется легкий теплоизоляционный материал.

Известны теплоизоляционные материалы, в основном пенопласты (вспененные или ячеистые пластмассы, газонаполненные полимеры), композиционные материалы с каркасом (матрицей) из полимерных пленок, образующих стенки и ребра ячеек (пор), заполненных газом (преимущественно воздухом). (Химическая энциклопедия. Научное изд-во, М., 1992, т.3, стр.455-460).

Наиболее интересны и современные - это пенопласты интегральные (структурные, поверхностно-уплотненные), газонаполненные, полимерные. Различают однокомпонентные пенопласты интегральные и многокомпонентные из двух или трех разных связующих.

Из RU 2237033, 27.09.2004, известна сырьевая смесь для изготовления теплоизоляционного материала, включающая карбамидоформальдегидную смолу, модификатор, поверхностно-активное вещество, отвердитель и воду, при этом она содержит в качестве отвердителя многокомпонентную каталитическую систему, в которую входят: мочевина, сернокислый алюминий, ортофосфорная кислота, гидроксид двух- или трехвалентного металла, а в качестве модификатора - латекс синтетический бутадиен-стирольный или бутадиеновый и дополнительно - наполнитель неорганический при определенном соотношении компонентов.

Способ изготовления теплоизоляционного материала включает смешивание компонентов, формование смеси и отверждение. Смешивание отвердителя и остальных компонентов осуществляют в скоростном смесителе со скоростью 700-1200 об/мин, в течение 9-10 с, а формование осуществляют в течение 2-3 часов.

Данный материал не предназначен для выравнивания поверхностей.

Из SU 1520034, 07.11.1989, известен способ изготовления теплоизоляционных изделий, включающий перемешивание гранул вспененного полистирола полуводного гипса, минерального наполнителя и воды. Для этого вспененные гранулы полистирола замачивают в 10%-ном водном растворе бутадиенстирольного латекса и выдерживают в течение 4-6 час, а полуводный гипс смешивают со вспученным перлитовым песком. Затем обработанные гранулы полистирола перемешивают со смесью гипса и наполнителя и при перемешивании вводят распыленную воду при следующем соотношении компонентов, мас.%: вспененные гранулы полистирола, обработанные 10%-ным водным раствором бутадиенстирольного латекса 1,9-6,5; полуводный гипс 59,5-65,4; вспученный перлитовый песок 1,9-9%; вода остальное. Образцы характеризуются коэффициентом теплопроводности 0,061-0,135 Вт/м·К при объемной массе 250-630 кг/м3. Время набора распалубочной прочности 15-20 минут.

Данный способ касается получения теплоизоляционных изделий, которые могут быть применены для утепления стен, перекрытий, трубопроводов и пр., а также в качестве теплоизоляционного слоя многослойных ограждающих конструкций.

Из SU 346267, 18,12,1972, известна сырьевая смесь, включающая (мас.%): полуводный гипс 14,1-53,8; вспененный полимер - пенополистирол 1,6-4,2; известняк молотый 17,7-42,3; вода 26,9-39,4.

Недостатком известного технического решения является относительно низкая механическая прочность сопоставительно со значениями объемной массы и теплопроводности, данная смесь предназначена только для получения облегченных гипсовых блоков и конструкций.

Известна также композиция для изготовления заливочного материала (а.с. СССР 1728199, 23.04.1992), включающая гипсоцементно-пуццолановое вяжущее (ГЦПВ), латекс, гранулы пенополистирола и воду, которая дополнительно содержит пенообразователь и хлорид кальция при соотношении компонентов, мас.%: ГЦПВ 49,64-53,16; латекс 7,97-12,41; гранулы пенополистирола 9,03-10,67; пенообразователь 1,59-1,81; хлорид кальция 0,05-0,45 и вода - остальное.

Недостатком этого технического решения является низкая прочность и высокая неоднородность получаемого материала.

Из уровня техники широко известны конструкционно-теплоизоляционные полистиролбетоны.

Известен полистиролбетон (ГОСТ 51263-99, разработанный ВНИИжелезобетоном), состоящий из пенополистирольного заполнителя, портландцемента или шлакопортландцемента, добавок и воды.

Известен состав для изготовления полистирольной смеси (патент РФ 2150446, 10.06.2001), включающий мас.%: минеральное вяжущее 68-90, полистирольный заполнитель 0,7-2,3, волокнистый материал 1,4-5,2, воздухововлекающую добавку 0,3-0,7, пластифицирующую добавку 0,25-0,55 и воду - остальное, причем в качестве полистирольного заполнителя он содержит смесь частиц из вспененных полистирольных гранул фракции 0,04-1,25 мм и/или частиц рваного пенополистирола фракции 0,04-1,6 мм при их массовом соотношении 1:(8-12).

Недостатком данного технического решения является невысокая механическая прочность материала и отсутствие мер экологической защиты от легколетучих органических примесей.

Из RU 2169132, 20.06.2001, известен экологически чистый полистиролбетон для изготовления теплоизоляционных изделий.

Полистиролбетон получен из смеси, включающей композиционное вяжущее на основе активированных техногенных отходов алюмосиликатного состава, пенополистирольный заполнитель, воздухововлекающую и водоредуцирующую (пластифицирующую) добавки и воду. Вяжущее в качестве активированных техногенных отходов содержит доменный или электротермофосфорный граншлак с удельной поверхностью 2800-3500 см2/г и/или бокситовый шлам, и/или конверторный граншлак, молотый до удельной поверхности 3200-3500 см2/г и имеет следующий состав: указанный отход 55-95, цементный клинкер 0-40, гипс 0-5, хлорид натрия 0-5, порошкообразный С-3 0-3.

Смесь в качестве заполнителя содержит пенополистирольный гравий фракции 0-10 мм насыпной плотностью 10-30 кг/м3 следующего зернового состава, об.%: фракции 5-10 мм 15-30; 2,5-5 мм 20-35; 1,25-2,5 мм 30-40; 0-1,25 мм 20-30, а в качестве водоредуцирующей добавки использован лигнопан-Б при следующем соотношении компонентов смеси, мас.%: вяжущее 53,57-71,65; заполнитель 1,73-11,37; воздухововлекающая добавка 0,06-0,31; водоредуцирующая добавка 0,37-0,68; вода - остальное.

Известен способ приготовления полистирольной смеси (патент РФ 2103241), заключающийся в том, что готовят смесь, содержащую глину, вспененный полистирол и воду, укладывают смесь в пространство пояса из кирпичей, перемешивают и осуществляют электропрогрев до температуры 40-45°С со скоростью нагрева 100-120°С/ч.

Из RU 2230717, 20.06.2002, известен способ получения конструкционно-теплоизоляционного экологически чистого полистиролбетона из смеси, включающей минеральное вяжущее, пенополистирольный заполнитель, комплексную добавку и воду, при этом для повышения прочности пенополистирольный заполнитель используют плотностью 5-20 кг/м3 фракционного состава, об.%:

Размер фракции, мм

5-10 2-10

2,5-5 85-90

1,25-2,5 4-6

0-1,25 1-2

При следующем соотношении компонентов смеси, мас.%:

Указанный выше монофракционный состав заполнителя является оптимальным (см. табл.1).

Для снижения коэффициента теплопроводности полистиролбетона без снижения прочности минеральное вяжущее содержит портландцемент или шлакопортландцемент, минерально-полимерную добавку и тонкомолотый шлак при следующем соотношении компонентов, мас.%:

Минерально-полимерная добавка содержит полимер в количестве 4,0-10% от ее общей массы.

Комплексная добавка включает воздухововлекающую, пластифицирующую добавки и ускоритель твердения при следующем соотношении компонентов, мас.%:

В качестве пластифицирующей добавки полистиролбетон содержит модифицированные лигносульфаты в количестве 0,15-0,3% от массы вяжущего или продукты химической поликонденсации сульфированных углеводородов ароматического ряда на основе нафталина, меламина или отходов их производства в количестве 0,3-0,5% от массы вяжущего.

В качестве ускорителя твердения полистиролбетон содержит водорастворимую соль - сульфат или хлорид щелочного и щелочно-земельного металла в количестве 0,5-1% от массы вяжущего.

Получают полистиролбетон следующим способом, включающим следующие основные стадии: изготовление пенополистирольного заполнителя, приготовление смеси из указанного заполнителя, минерального вяжущего, комплексной добавки и воды, ее распределение и уплотнение в формах, твердение и распалубку, при использовании описанного выше полистиролбетона изготовление пенополистирольного заполнителя осуществляют вспениванием по одно- или многостадийной технологии при температуре 60-105°С, а приготовление смеси производят в следующем порядке: в бетоносмеситель подают расчетное количество указанного пенополистирольного заполнителя, смачивают его 1/3-1/45 ч. воды затворения, перемешивают в течение 5-20 с, а затем одновременно подают минеральное вяжущее, комплексную добавку, остальную воду, перемешивают не менее 2,0 мин до получения однородной смеси заданной плотности, полученную свежеприготовленную смесь распределяют в формах, подвергают уплотнению путем вибрации в течение 15-60 с, твердение осуществляют под пригрузом, обеспечивающим давление не менее 0,03 МПа, при естественных условиях, или тепловой обработке острым паром, или электропрогреве по режиму: предварительная выдержка в течение 0,5-1 ч, подъем температуры до 50-60°С не менее 1 ч, термосное выдерживание не менее 3 ч при температуре 60-85°С, распалубку производят при достижении полистиролбетоном распалубочной прочности не менее 0,2 МПа.

Известен способ получения состава для покрытий бесцветной пластифицирующей краски и т.п., предусматривающий растворение пенополистирола в смягчающем растворителе и последующее получение различных продуктов путем смешения с опилками, шлаком и т.д. (см. заявку Франции 2405283, Кл. C09D 3/727, 1979).

Из SU 1616877, 30.12.1990, известен состав для приготовления сухой штукатурной смеси. Состав включает, мас.%: гипсовое вяжущее 88,8-93,9; Na-карбоксиметилцеллюлоза 2,0-4,0; триполифосфат натрия 0,1-0,2; бентонит или каолин 3,0-5,0; твердые молотые лигносульфонаты 1,0-2,0. Адгезия к основе (подложке) 0,5-0,6 МПа, жизнеспособность гипсовой суспензии 2,5-3,5 ч. Сухую штукатурную смесь готовили перемешиванием и перетиранием в вибромельнице гипсового вяжущего, Na-карбоксиметилцеллюлозы, триполифосфата натрия, бентонита (или каолина) и твердых молотых лигносульфонатов. Перетирание смеси вели в течение 15-20 мин. При приготовлении суспензии сухую смесь затворяли водой при В/Г=0,5.

Однако данная сухая смесь не обеспечивает теплоизоляционных свойств.

Из SU 1613469, 1990, известна сухая строительная смесь для приготовления клея, включающая кальцийсодержащее минеральное вещество, в качестве которого применено гипсовое вяжущее, водоудерживающую добавку и триполифосфат натрия в качестве добавки, регулирующей срок схватывания затворенной смеси. Смесь содержит технический казеин и твердые лигносульфонаты при следующем соотношении компонентов, мас.%:

Данная смесь используется при проведении отделочных работ внутри помещений и не обеспечивает теплоизоляционные свойства.

Из RU 2237035, 27,09,2004, известна еще одна сухая штукатурная смесь, которая содержит, мас.%: гипс 90-92; перлит 2,5-3,1; известь 1,2-1,5; известняковая мука 4,0-5,0; замедлитель 0,035-0,045; эфироцеллюлоза 0,13-0,16; редисперсный порошок 0,018-0,03; воздухововлекающая добавка 0,008-0,015; эфир крахмала 0,09-0,1; триполифосфат натрия технический 0,04-0,045. В качестве воздухововлекающей добавки используют "Bermodoll AEA2800" - неионогенный гидрофильный порошок, омыленный древесный пек, абиетат натрия.

Данная смесь применяется для оштукатуривания стен и также не обеспечивает необходимые теплоизоляционные свойства.

В качестве наиболее близкого аналога (прототипа) выбрана известная строительная смесь для получения теплоизоляционного материала и способ ее изготовления по указанному выше патенту RU 2230717.

Технической задачей заявленного изобретения является повышение прочностных свойств, водостойкости, теплоизолирующих свойств, а также снижение усадки, долговечности при уменьшении расхода материала.

Поставленная техническая задача достигается заявленной группой изобретения, в которую входит состав сухой теплоизолирующей смеси, а также способ ее изготовления.

Итак, поставленная техническая задача достигается сухой теплоизолирующей гипсопенополистирольной строительной смесью, включающей гранулы пенополистирола, минеральное вяжущее, пластифицирующую добавку на основе лигносульфонатов и воду, содержит в качестве минерального вяжущего гипсовое вяжущее, в качестве добавки на основе лигносульфонатов технические лигносульфонаты натрия и дополнительно содержит гидроксид кальция, триполифосфат натрия и поликарбоксилат натрия при следующем соотношении компонентов смеси, мас.%:

Поставленная техническая задача достигается также и способом изготовления сухой теплоизоляционной гипсопенополистирольной строительной смеси, включающим обработку частиц (гранул) пенополистирола водным раствором смеси, содержащей технические лигносульфонаты натрия, триполифосфат натрия и поликарбоксилат натрия, при перемешивании до полного смачивания поверхности частиц (гранул) пенополистирол, последующее опудривание увлажненных частиц (гранул) пенополистирола при перемешивании последовательно порошком гидроксида кальция и порошком гипсового вяжущего, подсушивание частиц (гранул) пенополистирола и смешивание их с оставшимся количеством гипсового вяжущего.

В качестве пенополистирола используют пенополистирол в виде частиц (в частности, в виде гранул) размером до 3 мм, например, размером 1,25-2,5 мм или 2,5-3,0 мм. В качестве гипсового вяжущего используют, например, строительный гипс.

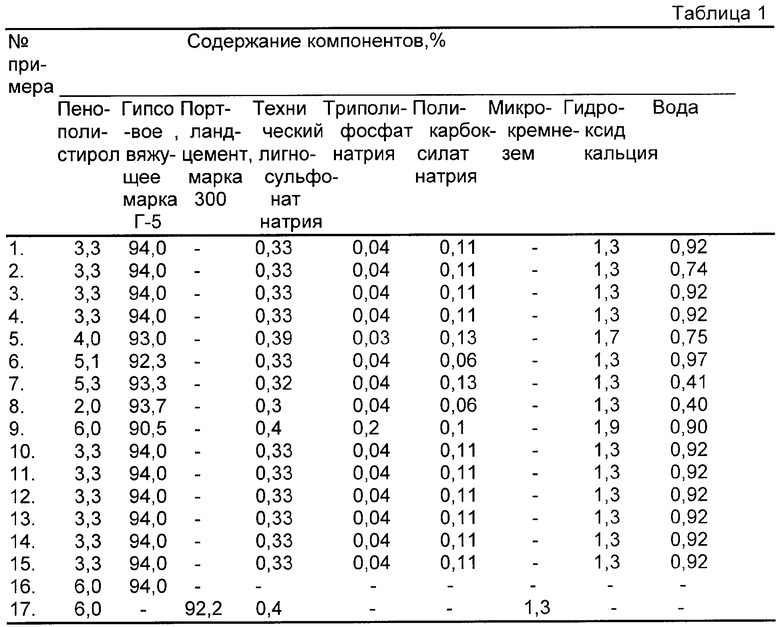

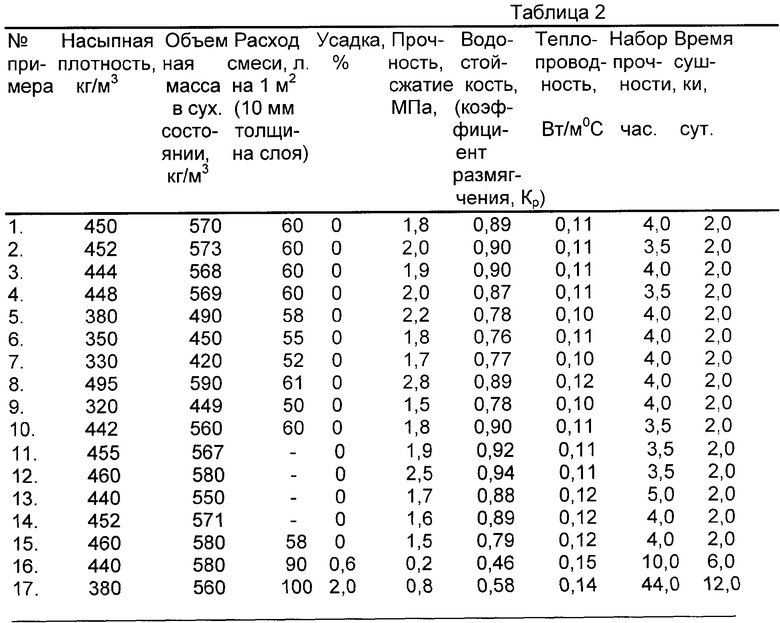

Нижеследующие примеры 1-15 иллюстрируют изобретение, но не ограничивают его. Примеры 16-17 являются контрольными. В Таблице 1 приведены примеры по изобретению и контрольные, причем примеры 1-9 использовали для получения основания пола, пример 10 - для изготовления стеновой панели, пример 11 - устройства потолка, пример 12 - для уплотнения стыков, пример 15 - для оштукатуривания бетонной стены.

ПРИМЕР 1. Загружали в смеситель 160 л (2,5 кг или 3,3 мас.%) пенополистирола размером частиц до 3 мм, в который подавали 1 л раствора, содержащего технический лигносульфонат натрия - 250 г/л (0,25 кг или 0,33 мас.%), триполифосфат натрия - 30 г/л (0,03 кг или 0,04 мас.%) и поликарбоксилат натрия - 80 г/л (0,08 кг или 0,11 мас.%), и перемешивали пенополистирол с раствором комплексной добавки до полного смачивания поверхности пенополистирола. Затем, продолжая перемешивание, опудривали увлажненные частицы пенополистирола 2 л (1 кг или 1,3 мас.%) порошка гидроксида кальция, после чего дополнительно опудривали при перемешивании массы поверхность увлажненных частиц пенополистирола

5 л (5,4 кг или 7,2 мас.%) порошка строительного гипсового вяжущего. Подсушивали обработанный таким образом пенополистирол до удаления 10% влаги. Полученные опудренные частицы пенополистирола затем смешивали в смесителе с 60 л (65 кг или 86,8 мас.%) гипсового строительного вяжущего. Полученную сухую гипсопенополистирольную смесь анализировали и испытывали, формуя образцы при водогипсовом отношении, равном 0,6, и высушивая их до постоянной массы. Далее, 15 кг полученной сухой теплоизолирующей смеси смешивали с 5,6 л воды в течение 5 мин и затем полученную массу выгружали из смесителя на бетонное основание пола и разравнивали влажную гипсопенополистирольную массу слоем толщиной 5 см с помощью выравнивающей вибрирующей рейки. Результаты испытания приведены в табл.2.

ПРИМЕР 2. Поступали, как в примере 1. Далее, 30 кг полученной сухой теплоизолирующей смеси смешивали с 7,1 л воды в течение 4 мин и затем полученную массу выгружали из смесителя на бетонное основание пола и разравнивали влажную гипсопенополистирольную массу слоем толщиной 15 см с помощью выравнивающей вибрирующей рейки. Результаты испытания приведены в табл.2.

ПРИМЕР 3. Поступали, как в примере 1. Далее, 20 кг полученной сухой теплоизолирующей смеси смешивали с 6,2 л воды в течение 5 мин и затем полученную массу выгружали из смесителя на бетонное основание пола и разравнивали влажную гипсопенополистирольную массу слоем толщиной 10 см с помощью выравнивающей вибрирующей рейки. Результаты испытания приведены в табл.2.

ПРИМЕР 4. Поступали, как в примере 1. Далее, 15 кг полученной сухой теплоизолирующей смеси смешивали с 5,6 л воды в течение 5 мин и затем полученную массу выгружали из смесителя на бетонное основание пола и разравнивали влажную гипсопенополистирольную массу слоем толщиной 10 см с помощью выравнивающей вибрирующей рейки. Результаты испытания приведены в табл.2.

ПРИМЕР 5. Поступали, как в примере 1. Загружали в смеситель 200 л (3,1 кг или 4,0 мас.%) пенополистирола размером частиц до 3 мм, в который подавали 1 л раствора, содержащего технический лигносульфонат натрия - 300 г/л (0,3 кг или 0,4 мас.%), триполифосфат натрия - 20 г/л (0,02 кг или 0,02 мас.%) и поликарбоксилат натрия - 100 г/л (0,1 кг или 0,1 мас.%), и перемешивали пенополистирол с раствором комплексной добавки до полного смачивания поверхности пенополистирола. Затем, продолжая перемешивание, опудривали увлажненные частицы пенополистирола 2,5 л (1,3 кг или 1,6 мас.%) порошка гидроксида кальция, после чего дополнительно опудривали при перемешивании массы частицы 6 л (6,5 кг или 8,2 мас.%) порошка строительного гипсового вяжущего. Подсушивали обработанный таким образом пенополистирол до удаления 15% влаги. Полученные опудренные частицы пенополистирола затем смешивали в смесителе с 60 л (65 кг или 84,8 мас.%) гипсового строительного вяжущего. Далее, как в примере 1.

ПРИМЕР 6. Загружали в смеситель 250 л (3,9 кг или 5,1 мас.%) пенополистирола размером частиц до 3 мм, в который подавали 1 л раствора, содержащего технический лигносульфонат натрия - 250 г/л (0,25 кг или 0,3 мас.%), триполифосфат натрия - 30 г/л (0,03 кг или 0,04 мас.%) и поликарбоксилат натрия - 50 г/л (0,05 кг или 0,06 мас.%), и перемешивали пенополистирол с раствором комплексной добавки до полного смачивания поверхности пенополистирола. Затем, продолжая перемешивание, опудривали увлажненные частицы пенополистирола 2 л (1 кг или 1,3 мас.%) порошка гидроксида кальция, после чего дополнительно опудривали частицы при перемешивании массы 5 л (5,4 кг или 7,1 мас.%) порошка строительного гипсового вяжущего. Полученные опудренные частицы пенополистирола затем смешивали в смесителе с 60 л (65 кг или 85,2 мас.%) гипсового строительного вяжущего. Подсушивали обработанный таким образом пенополистирол до удаления 20% влаги. Далее, как в примере 1.

ПРИМЕР 7. Загружали в смеситель 300 л (4,7 кг или 5,3 мас.%) пенополистирола размером частиц до 3 мм, в который подавали 1 л раствора, содержащего технический лигносульфонат натрия - 250 г/л (0,25 кг или 0,3 мас.%), триполифосфат натрия - 30 г/л (0,03 кг или 0,04 мас.%) и поликарбоксилат натрия - 100 г/л (0,1 кг или 0,1 мас.%), и перемешивали пенополистирол с раствором комплексной добавки до полного смачивания поверхности пенополистирола. Затем, продолжая перемешивание, опудривали увлажненные частицы пенополистирола 2 л (1 кг или 1,5 мас.%) порошка гидроксида кальция, после чего дополнительно опудривали частицы при перемешивании массы 4 л (4,4 кг или 5,7 мас.%) порошка строительного гипсового вяжущего. Далее, как в примере 1.

ПРИМЕР 8. Загружали в смеситель 150 л (1,5 кг или 2,0 мас.%) пенополистирола размером частиц до 3 мм, в который подавали 1 л раствора, содержащего технический лигносульфонат натрия - 250 г/л (0,25 кг или 0,3 мас.%), триполифосфат натрия - 90 г/л (0,09 кг или 0,1 мас.%) и поликарбоксилат натрия - 50 г/л (0,05 кг или 0,06 мас.%), и перемешивали пенополистирол с раствором комплексной добавки до полного смачивания поверхности пенополистирола. Затем, продолжая перемешивание, опудривали увлажненные частицы пенополистирола 2 л (1 кг или 1,3 мас.%) порошка гидроксида кальция, после чего дополнительно опудривали частицы при перемешивании массы 4,8 л (5,0 кг или 6,7 мас.%) порошка строительного гипсового вяжущего. Полученные опудренные частицы пенополистирола затем смешивали в смесителе с 65 л (69 кг или 89,2 мас.%) гипсового строительного вяжущего. Далее, как в примере 1.

ПРИМЕР 9. Загружали в смеситель 280 л (4,6 кг или 6,0 мас.%) пенополистирола размером частиц до 3 мм, в который подавали 1 л раствора, содержащего технический лигносульфонат натрия - 300 г/л (0,3 кг или 0,4 мас.%), триполифосфат натрия - 130 г/л (0,13 кг или 0,2 мас.%) и поликарбоксилат натрия - 100 г/л (0,1 кг или 0,1 мас.%), и перемешивали пенополистирол с раствором комплексной добавки до полного смачивания поверхности пенополистирола. Затем, продолжая перемешивание, опудривали увлажненные частицы пенополистирола 3 л (1,5 кг или 2,0 мас.%) порошка гидроксида кальция, после чего дополнительно опудривали частицы при перемешивании массы 5 л (5,4 кг или 7,0 мас.%) порошка строительного гипсового вяжущего. Далее, как в примере 1.

ПРИМЕР 10. Поступали, как в примере 1. Далее, 15 кг полученной сухой теплоизолирующей смеси смешивали с 5,8 л воды в течение 5 мин и затем полученную массу выгружали из смесителя в форму стеновой панели, разравнивая влажную гипсопенополистирольную массу по толщине панели. После затвердевания массы стеновую панель вынимали из формы и сушили при 50°С до остаточной влажности не более 12%. Результаты испытания приведены в табл.2.

ПРИМЕР 11. Поступали, как в примере 1. Подсушивали обработанный таким образом пенополистирол до удаления 10% влаги. Полученные опудренные частицы пенополистирола затем смешивали в смесителе с 60 л (65 кг или 86,8 мас.%) гипсового строительного вяжущего. Полученную сухую гипсопенополистирольную смесь анализировали и испытывали, формуя образцы при водогипсовом отношении, равном 0,6, и высушивая их до постоянной массы. Далее, 15 кг полученной сухой теплоизолирующей смеси смешивали с 5,8 л воды в течение 5 мин и затем полученную массу выгружали из смесителя на поверхность потолка, разравнивая влажную гипсопенополистирольную массу слоем толщиной 15 см с помощью выравнивающей вибрирующей рейки. Далее, как в примере 1. Результаты испытания приведены в табл.2.

ПРИМЕР 12. Поступали, как в примере 1. Далее, 30 кг полученной сухой теплоизолирующей гипсовой смеси смешивали с 8 л воды в течение 5 мин и затем заливали эту текучую массу в ограниченное пространство между бетонной или каменной стеной и опалубкой. По затвердении монолитного теплоизоляционного слоя опалубку снимали. Далее, как в примере 11.

ПРИМЕР 13. Поступали, как в примере 1. Далее, 15 кг полученной сухой теплоизолирующей смеси смешивали с 6,0 л воды в течение 4 мин и затем полученную массу выгружали из смесителя в кассетную форму для блоков размером 200×200×400 мм. По затвердении гипсопенополистирольной массы блоки вынимали из форм и сушили, как в примере 12. Далее, как в примере 1.

ПРИМЕР 14. Поступали, как в примере 1. Далее, 15 кг полученной сухой теплоизолирующей смеси смешивали с 6,0 л воды в течение 4 мин и затем полученную массу выгружали из смесителя в кассетную форму для плит размером 500×600×80 мм. По затвердении гипсопенополистирольной массы плиты вынимали из форм и сушили, как в примере 12. Далее, как в примере 1.

ПРИМЕР 15. Поступали, как в примере 13. Далее, полученную влажную массу гипсопенополистирола набрасывали на бетонную стену, предварительно оштукатуривая ее этой массой и разравнивая ее слоем толщиной 10 мм, с последующим оштукатуриванием стены по затвердевшему гипсопенополистирольному слою известной гипсопесчаной смесью толщиной 2-3 мм. Далее, как в примере 1.

ПРИМЕР 16 (контрольный). Загружали в смеситель 160 л (2,5 кг или 3,3 мас.%) пенополистирола размером частиц до 3 мм и перемешивали пенополистирол с 106,7 л (97,5 кг или 96,7 мас.%) гипсового строительного вяжущего. Полученную сухую гипсопенополистирольную смесь анализировали и испытывали, формуя образцы при водогипсовом отношении, равном 0,6, и высушивая их до постоянной массы. Результаты испытания приведены в табл.2.

ПРИМЕР 17 (по прототипу - контрольный). Загружали в смеситель 280 л (4,6 кг или 6,0 мас.%) пенополистирола размером частиц до 3 мм, в который подавали при перемешивании 70,1 кг (92,2 мас.%) портландцемента марки 300; 1 кг (1,3 мас.%) микрокремнезема и порошок 0,3 кг (0,4 мас.%) технического лигносульфоната натрия, смесь перемешивали и далее испытывали в качестве ровнителя пола при затворении ее водой при водотвердом отношении 0,7. Из этой сухой смеси формовали образцы для испытаний. Результаты испытаний приведены в табл.2.

Как следует из данных Таблицы 2, заявленная группа изобретений позволяет уменьшить расход материала при использовании его для изготовления изделий и покрытий, уменьшив при этом их усадку и повысить прочностные свойства и водостойкость, что в целом повышает долговечность изделий (материалов) и покрытий, полученных на основе теплоизолирующей смеси по изобретению.

Таким образом, сухая теплоизолирующая гипсопенополистирольная смесь по изобретению может быть использована для следующих целей:

- для выравнивания пола - ровнитель и утеплитель пола;

- для послойной утепляющей штукатурки стен жилых помещений;

- для изготовления теплоизолирующих стеновых панелей, плит и блоков методом литья в формах;

- для изготовления многослойных стеновых конструкций, изготовляемых с применением опалубки;

- для утепления потолков и крыш.

Настоящее изобретение относится к химической и строительной промышленностям и конкретно касается получения теплоизолирующих покрытий. Описана сухая теплоизолирующая гипсопенополистирольная строительная смесь, включающая пенополистирольные гранулы, минеральное вяжущее, пластифицирующую добавку на основе лигносульфонатов и воду, отличающаяся тем, что содержит в качестве минерального вяжущего гипсовое вяжущее, в качестве добавки на основе лигносульфонатов технические лигносульфонаты натрия и дополнительно содержит гидроксид кальция, триполифосфат натрия и поликарбоксилат натрия при следующем соотношении компонентов смеси, мас.%: пенополистирольные гранулы 2,0-6,0; гипсовое вяжущее 91,0-96,0; технические лигносульфонаты натрия 0,3-0,4; полифосфат натрия 0,03-0,2; гидроксид кальция 1,3-1,9; поликарбоксилат натрия 0,06-0,13; вода - остальное. Также описан способ получения указанной выше сухой теплоизолирующей гипсопенополистирольной строительной смеси. Технический результат - повышение прочностных свойств, водостойкость, теплоизолирующих свойств, снижение усадки, долговечность при уменьшении расхода материала. 2 н.п. ф-лы, 2 табл.

| КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫЙ ЭКОЛОГИЧЕСКИ ЧИСТЫЙ ПОЛИСТИРОЛБЕТОН, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ И СПОСОБ ВОЗВЕДЕНИЯ ИЗ НИХ ТЕПЛОЭФФЕКТИВНЫХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ЗДАНИЙ ПО СИСТЕМЕ "ЮНИКОН" | 2002 |

|

RU2230717C1 |

| Строительная смесь для отделочных работ | 1987 |

|

SU1491845A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННОЙ СМЕСИ | 1998 |

|

RU2150446C1 |

| DE 3722016 А1, 24.03.1988 | |||

| US 3705117, 05.12.1972. | |||

Даты

2008-11-20—Публикация

2007-09-04—Подача