оо а:

05 4

со ел

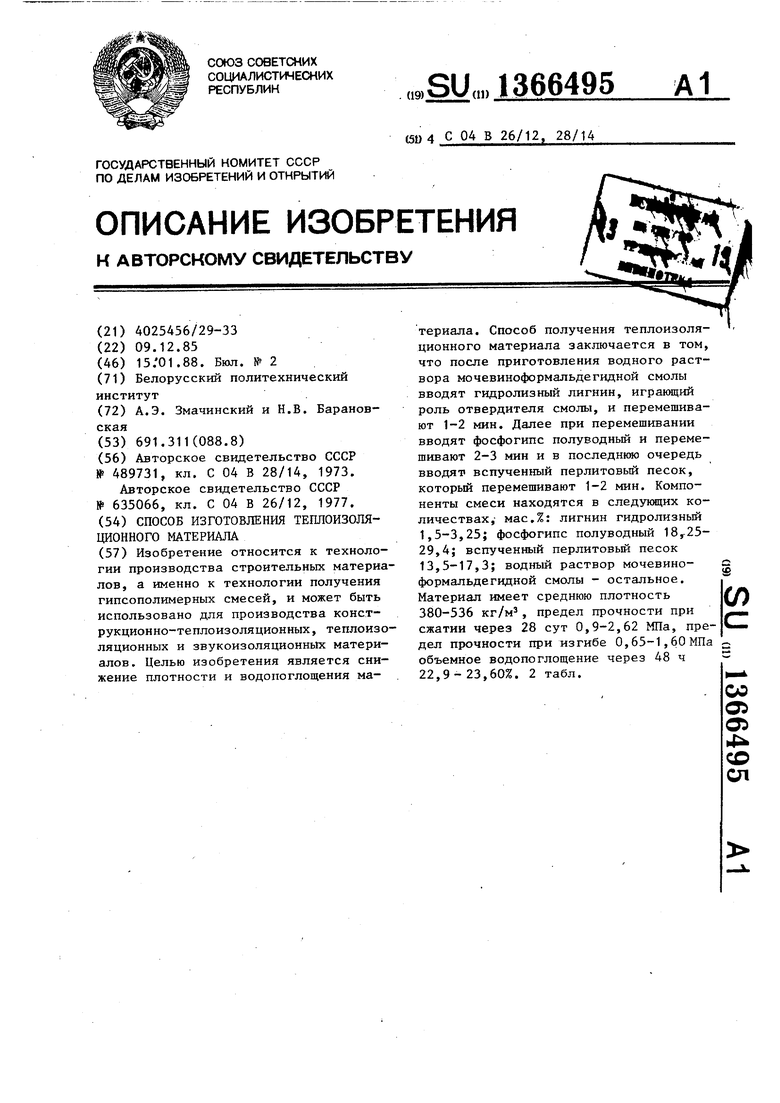

Изобретение относится к технологии производства строительных материалов, а именно к технологии получения гип- сополимёрных смесей, и может быть использовано для производства конструк- ционно-теплоизоляционн гх, теплоизоляционных и звукоизоляционных материалов .

Цель изобретения .- снижение плотности и повьшение прочности.

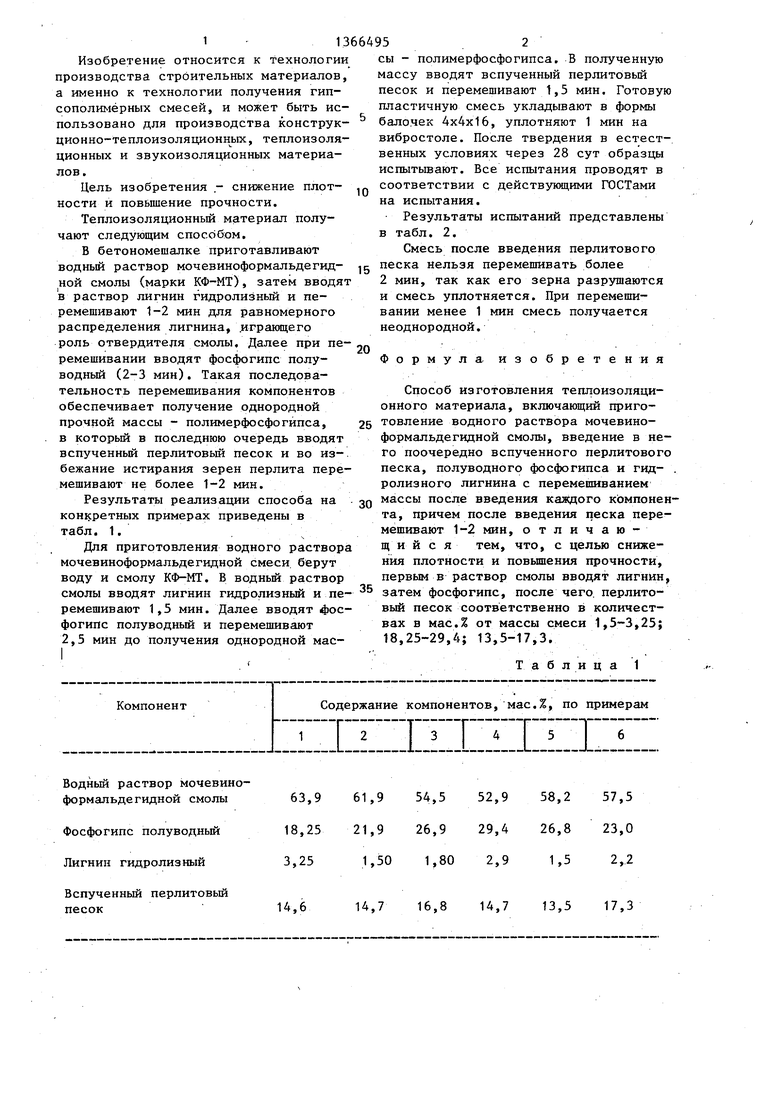

Теплоизоляционньш материал получают следующим способом,

В бетономешалке приготавливают водньй раствор мочевиноформальдегид- ной смолы (марки КФ-МТ), затем вводят в раствор лигнин гидролизный и перемешивают 1-2 мин для равномерного распределения лигнина, игракицего роль отвердитедя смолы. Далее при перемешивании вводят фосфогипс полуводный (2-3 мин). Такая последовательность перемешивания компонентов обеспечивает получение однородной прочной массы - полимерфосфогйпса, в который в последнюю очередь вводят вспученньй перлитовый песок и во из-. бежание истирания зерен перлита перемешивают не более 1-2 мин,

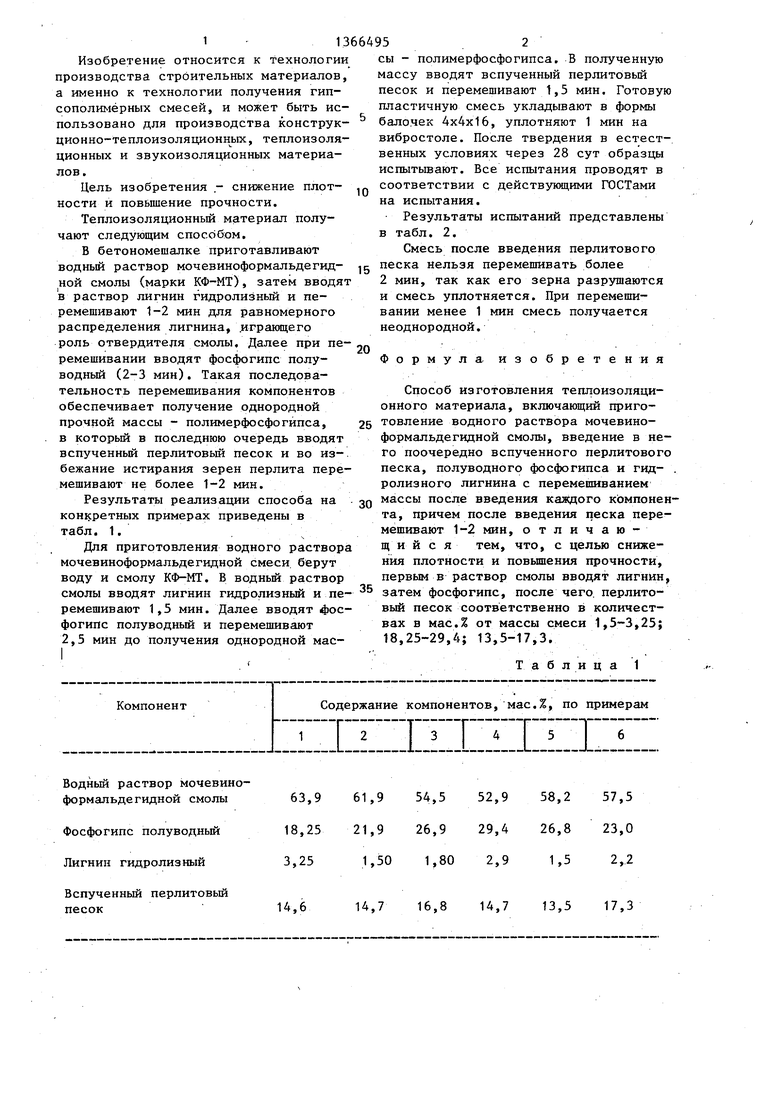

Результаты реализации способа на . конкретных примерах приведены в табл. 1,

Для приготовления водного раствора мочевиноформальдегидной смеси, берут воду и смолу КФ-МТ. В водный раствор

сы - полимерфосфогйпса, В полученную массу вводят вспученный перлитовый песок и перемешивают t,5 мин. Готовую пластичную смесь укладывают в формы балочек 4x4x16, уплотняют 1 мин на вибростоле. После твердения в естественных условиях через 28 сут образцы испытывают. Все испытания проводят в соответствии с действующими ГОСТами на испытания.

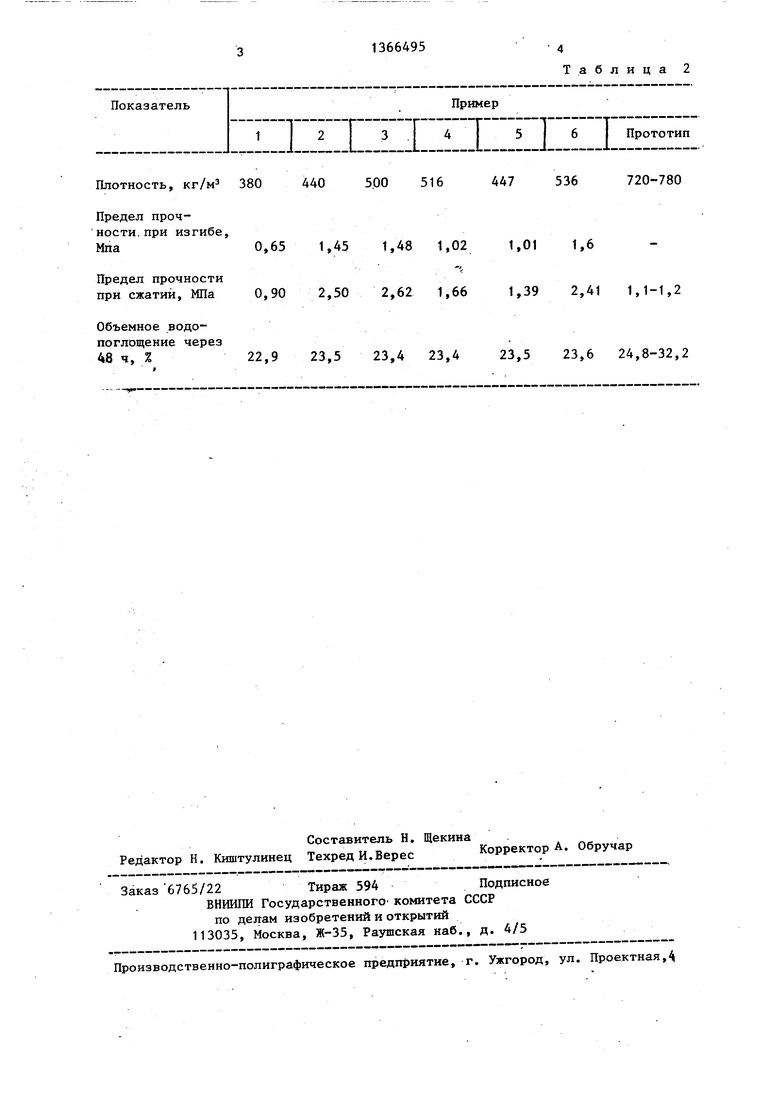

Результаты испытаний представлены в табл. 2.

Смесь после введения перлитового песка нельзя перемешивать более 2 мин, так как его зерна разрушаются и смесь уплотняется. При перемешивании менее 1 мин смесь получается неоднородной.

10

15

20

Формула изобретения

Способ изготовления теплоизоляционного материала, включающий приго- 25 товление водного раствора мочевиноформальдегидной смолы, введение в него поочередно вспученного перлитового песка, полуводного фосфогипса и гид- ролизного лигнина с перемешиванием массы после введения каждого компонен та, причем после введения песка перемешивают 1-2 мин, отличающий с я тем, что, с целью снижения плотности и повьш1ения прочности, первым в раствор смолы вводят лигнин

30

смолы вводят лигнин грздролизный и пе- затем фосфогипс, после чего, перлито- ремешивают 1,5 мин. Далее вводят фос- вый песок соответственно в количест- фогипс полуводный и перемешивают 2,5 мин до получения однородной масвах в мас.% от массы смеси 1,5-3,25; 18,25-29,4; 13,5-17,3.

сы - полимерфосфогйпса, В полученную массу вводят вспученный перлитовый песок и перемешивают t,5 мин. Готовую пластичную смесь укладывают в формы балочек 4x4x16, уплотняют 1 мин на вибростоле. После твердения в естественных условиях через 28 сут образцы испытывают. Все испытания проводят в соответствии с действующими ГОСТами на испытания.

Результаты испытаний представлены в табл. 2.

Смесь после введения перлитового песка нельзя перемешивать более 2 мин, так как его зерна разрушаются и смесь уплотняется. При перемешивании менее 1 мин смесь получается неоднородной.

20

Формула изобретения

Способ изготовления теплоизоляционного материала, включающий приго- товление водного раствора мочевиноформальдегидной смолы, введение в него поочередно вспученного перлитового песка, полуводного фосфогипса и гид- . ролизного лигнина с перемешиванием массы после введения каждого компонента, причем после введения песка перемешивают 1-2 мин, отличающий с я тем, что, с целью снижения плотности и повьш1ения прочности, первым в раствор смолы вводят лигнин,

затем фосфогипс, после чего, перлито- вый песок соответственно в количест-

затем фосфогипс, после чего, перлито- вый песок соответственно в количест-

вах в мас.% от массы смеси 1,5-3,25; 18,25-29,4; 13,5-17,3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гипсополимербетонная смесь | 1977 |

|

SU635066A1 |

| Композиция,преимущественно для дорожных и мостовых покрытий | 1980 |

|

SU876600A1 |

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1520034A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1988 |

|

SU1650640A1 |

| Способ изготовления теплоизоляционного материала | 1981 |

|

SU1011610A1 |

| Сырьевая смесь для изготовления строительного материала | 1980 |

|

SU948983A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПЕНОПЛАСТА | 2008 |

|

RU2376329C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| МАССА ДЛЯ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ | 2012 |

|

RU2482087C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2294344C1 |

Изобретение относится к технологии производства строительных материалов, а именно к технологии получения гипсополимерных смесей, и может быть использовано для производства конструкционно-теплоизоляционных, теплоизоляционных и звукоизоляционных материалов. Целью изобретения является снижение плотности и водопоглощения материала. Способ получения теплоизоляционного материала заключается в том, что после приготовления водного раствора мочевиноформальдегидной смолы вводят гидролизный лигнин, игракнций роль отвердителя смолы, и перемешивают 1-2 мин. Далее при перемешивании вводят фосфогипс полуводный и перемешивают 2-3 мин и в последнюю очередь вводят вспученный перлитовый песок, который перемешивают 1-2 мин. Компоненты смеси находятся в следующих количествах,- мас,%: лигнин гидролизный 1,5-3,25; фосфогипс полуводный 18,25- 29,4; вспученный перлитовый песок 13,5-17,3; водный раствор мочевиноформальдегидной смолы - остальное. Материал имеет среднюю плотность 380-536 кг/м, предел прочности при сжатии через 28 сут 0,9-2,62 МПа, предел прочности при изгибе 0,65-1,60 МПа объемное водопоглощение через 48 ч 22,9- 23,60%. 2 табл. (Л

Водный раствор мочевиноформальдегидной смолы

Фосфогипс полуводный Лигнин гидролизный

Вспученный перлитовый песок

63,9 61,9 54,5 52,9 58,2 57,5 18,25 21,9 26,9 29,4 26,8 23,0 3,25 1,50 1,80 2,9 1,5 2,2

14,6

14,7 16,8 14,7 13,5 17,3

Таблица 1

14,7 16,8 14,7 13,5 17,3

Показатель

1 2 I 3 Г 4 Г 5 I 6 I Прототип

Плотность, кг/мз 380 440 500 516 447 536 720-780

Предел прочности, при изгибе, Мпа0,65 1,45 1,48 1,02 1,01 1,6

Предел прочности

при сжатий, МПа 0,90 2,50 2,62 1,66 1,39 2,41 1,1-1,2

Объемное водопоглощение через

48 ч, %22,9 23,5 23,4 23,4 23,5 23,6 24,8-32,2

13664954

Таблица 2

Пример

| Сырьевая смесь | 1973 |

|

SU489731A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Гипсополимербетонная смесь | 1977 |

|

SU635066A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-01-15—Публикация

1985-12-09—Подача