Предлагаемое изобретение относится к газификатору углеродсодержащего сырья.

Изобретение может быть использовано в химической, нефтехимической, коксогазовой, энергетической и др. смежных отраслях промышленности, особенно для переработки углеродсодержащего сырья с получением энергетических и технологических газов, т.е. с получением горючих газообразных топлив с высокой теплотворной способностью и с уменьшенным содержанием балластных компонентов газовых и шлаковых включений (в частности, с получением горючих газов из твердого углеродсодержащего вещества по авт. свид. № 1169979А, кл. С 10 J 3/46 от 30.07.85).

Известно устройство для получения синтез-газа по патенту РФ №2052492, кл. С 10 J 3/00, 3/54 от 20.01.96, включающее корпус вертикального типа, горелку для ввода топлива и кислорода, расположенную в верхней части камеры, патрубки для отвода шлака и газа в нижней части корпуса, корпус, снабженный тангенциально расположенными соплами, установленными в 3-10 ярусов по высоте камеры (корпуса), в количестве 2-20 сопел, расположенных друг от друга на одинаковом или разном расстоянии.

Наиболее близким к предлагаемому по конструкции и достигаемому эффекту техническим решением, принятым за прототип, является устройство для газификации углеродсодержащего сырья по а.с. №806744, кл. С 10 J 3/48 от 03.10.77, включающее вертикальную камеру газификации, подсоединенную к ее нижней части камеру шлакоудаления, горелку с патрубками для подачи углеродсодержащего сырья и кислородсодержащего газа, установленную в верхней части камеры газификации, коллектор для подвода водяного пара, расположенный снаружи камеры газификации, форсунки для подвода пылевидного углеродсодержащего сырья, расположенные под углом к вертикальной оси камеры газификации, и трубу для отвода продуктов газификации, расположенную в верхней части камеры шлакоудаления.

В известном устройстве при предложенном расположении горелок и форсунок по отношению друг к другу поток продуктов реакции окисления (горения) движется противотоком к потоку пылевидного углеродсодержащего сырья, подаваемого через форсунку. Поток пылевидного углеродсодержащего сырья из форсунки является исходным реагентом для восстановительных реакций процесса газификации. Таким образом процессы реакций окисления из горелки, восстановления из форсунки с водяным паром смешиваются в объеме камеры газификации.

Общим недостатком известных газификаторов является:

- конструктивное несоответствие оформления внутренних объемов камер для последовательного ведения процессов газификации, что снижает производительность выхода целевых продуктов;

- неправильное распределение газовых потоков внутри объемов камер для прохождении их через рабочие зоны окисления, восстановления и шлакоудаления, что приводит к их перемешиванию и подавлению направленного ведения процессов газификации;

- необоснованное распределение температур для поддержания проведения реакций газификации в камерах рабочих зон окисления, восстановления и шлакоудаления, что ухудшает тепломассообменное и реакционное влияние на экзотермические и эндотермические реакции газификации в совокупности с озоливанием и вредной наработки балластных веществ в объемах камер;

- недостаточная защита внутренних частей камер, футерованных шамотно-теплоизоляционной кладкой, от влияния высоких температур, что снижает надежность конструкции и не позволяет использовать высокий температурный режим для проведения процессов газификации;

- повышенный унос непрореагированных (зашлакованных) частиц углеродсодержащего сырья в камеру шлакоудаления, что снижает выход продуктов газификации, загрязняет их и не позволяет использовать их в качестве газифицирующего агента, инициирующего выход целевых продуктов газификации, а также использовать их в качестве готовой продукции, которую приходится подвергать очистке с большими энергетическими производственными затратами.

Устранению указанных недостатков подчинена задача, направленная на обеспечение оснащения газификатора углеродсодержащего сырья такими конструктивными решениями, которые позволяют повысить производительность путем создания условий проведению процессов газификации и шлакоудаления.

Технический результат, который может быть получен при осуществлении изобретения, направлен на то, что в отличие от известного устройства предлагается выполнить газификатор углеродсодержащего сырья, снабженный устройством блока, состоящего из горелки, размещенной в центре блока над камерой газификации, и из форсунок блока, расположенных вокруг горелки по периферии блока над камерой газификации, и горелка и форсунки блока выполнены коаксиально с осями, параллельными оси камеры газификации, при этом камера газификации оборудована под блоком в верхней части полостью зоны окисления и в нижней части над зоной шлакоудаления полостью зоны восстановления в соотношении высот 1:1-2,5.

Дополнительно технический результат, который может быть получен при осуществлении изобретения, направлен на то, что предлагается выполнить:

- газификатор, снабженный блоком, оборудованным двумя и более горелками в центре блока и форсунками блока, расположенными вокруг горелок по периферии блока, и горелки, и форсунки блока выполнены коаксиально с осями, параллельными оси камеры газификации;

- газификатор, оборудованный устройством блока, снабженным полостью для подачи рециркулируемых потоков газифицирующего агента и водяного пара в патрубки форсунок;

- газификатор, снабженный полостью зоны окисления в нижней части, оборудованной открытым конусом, переходящим в полость восстановления расширяющейся частью;

- газификатор, снабженный полостью зоны окисления в нижней части, оборудованной открытым конусом, переходящим в полость восстановления сужающейся частью;

- газификатор, снабженный вертикальной камерой газификации в стенах теплоизоляционной кладки зоны полости окисления и зоны полости восстановления, оборудованной кольцевым внутренним газоходом для прохождения рециркулируемых газовых потоков газифицирующего агента и водяного пара;

- газификатор, снабженный полостью устройства блока для подачи рециркулируемого отвода продуктов газификации, оборудованной устройством отбора, вывода и ввода части продуктов газификации в полость устройства блока подачи рециркулируемых потоков газифицирующего агента и водяного пара в патрубки форсунок;

- газификатор, снабженный трубой для отвода продуктов газификации, оборудованной устройством отбора, вывода и ввода части продуктов газификации в кольцевой внутренней газоход;

- газификатор, снабженный камерой газификации в стенках теплоизоляционной кладки, оборудованной устройством выводов рециркулируемых газов из кольцевого внутреннего газохода газифицирующего агента и водяного пара в полость зоны окисления;

- газификатор, снабженный камерой газификации в стенках теплоизоляционной кладки, оборудованной устройством выводов рециркулируемых газов из кольцевого внутреннего газохода газифицирующего агента и водяного пара в полость зоны восстановления;

- газификатор, снабженный трубой для отвода продуктов газификации, оборудованной устройством вывода из трубы и ввода части продуктов, подаваемых в кольцевой внутренний газоход, выполненным с устройством для регулирования и подачи водяного пара из рубашки шлакоудаления.

Техническая сущность новых решений и достигаемое улучшение газификатора углеродсодержащего сырья заключается:

- в конструктивном выполнении устройства блока с горелками и форсунками, обеспечивающими прямоточный ход обработки процессов газификации и защиту от воздействия высоких температур на шамотно-теплоизоляционную кладку внутри камеры газификации;

- в оснащении внутренней части камеры газификации устройствами, обеспечивающими проведение оптимального режима обработки процессов окисления, восстановления, шлакоудаления, рециркуляции газовых потоков и регенерации тепла.

Предлагаемое изобретение поясняется чертежами:

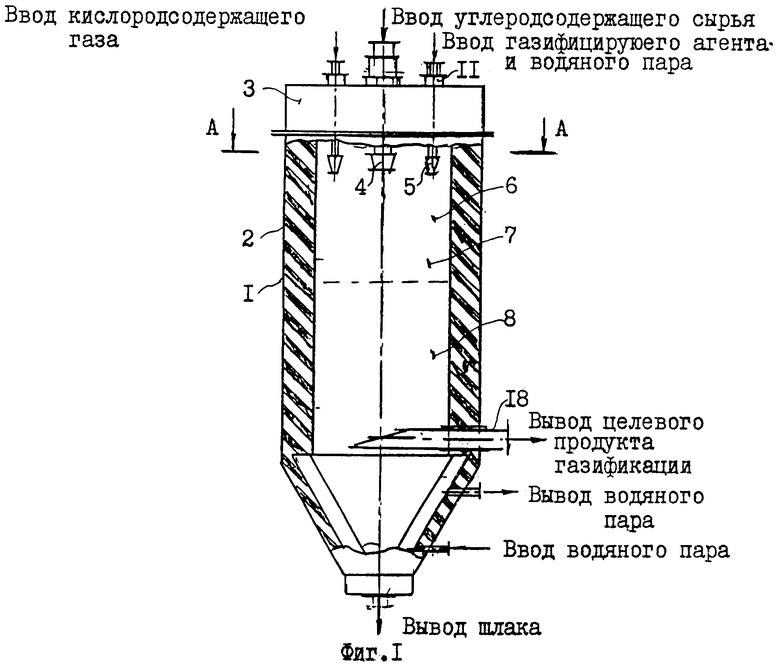

на фиг.1 изображен газификатор (в разрезе);

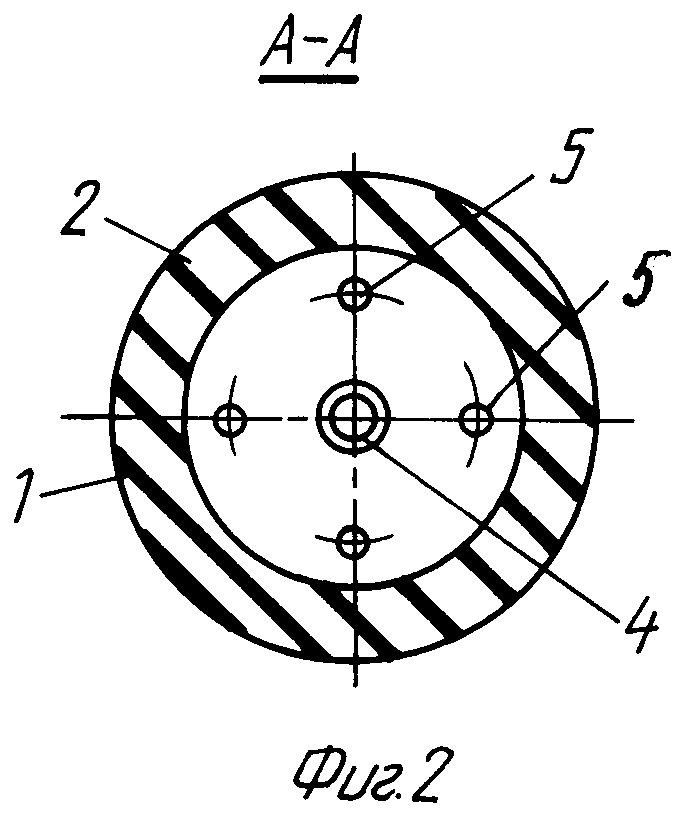

на фиг.2 – газификатор (разрез А-А на фиг.1);

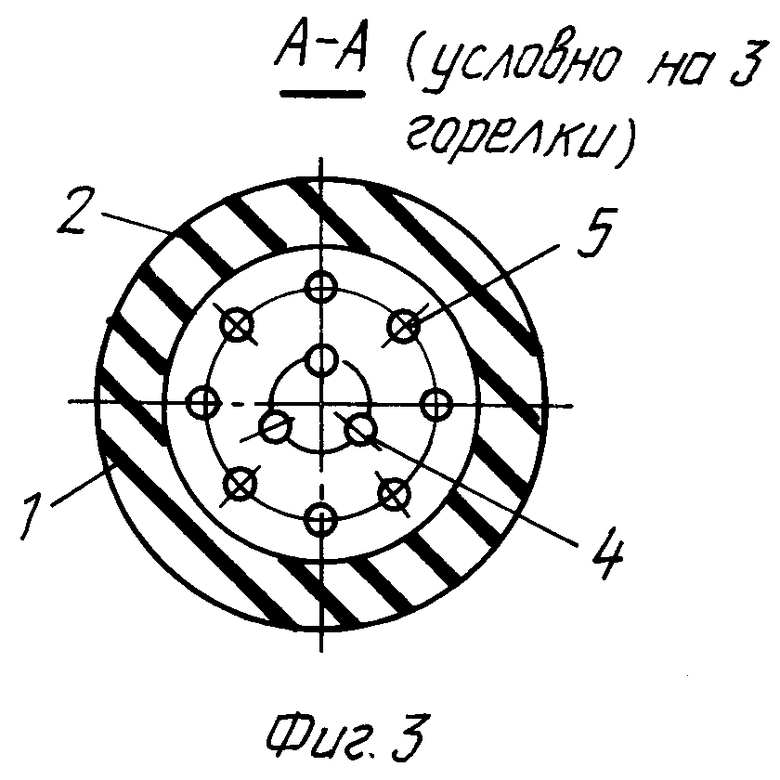

на фиг.3 – газификатор (разрез А-А условно с тремя горелками);

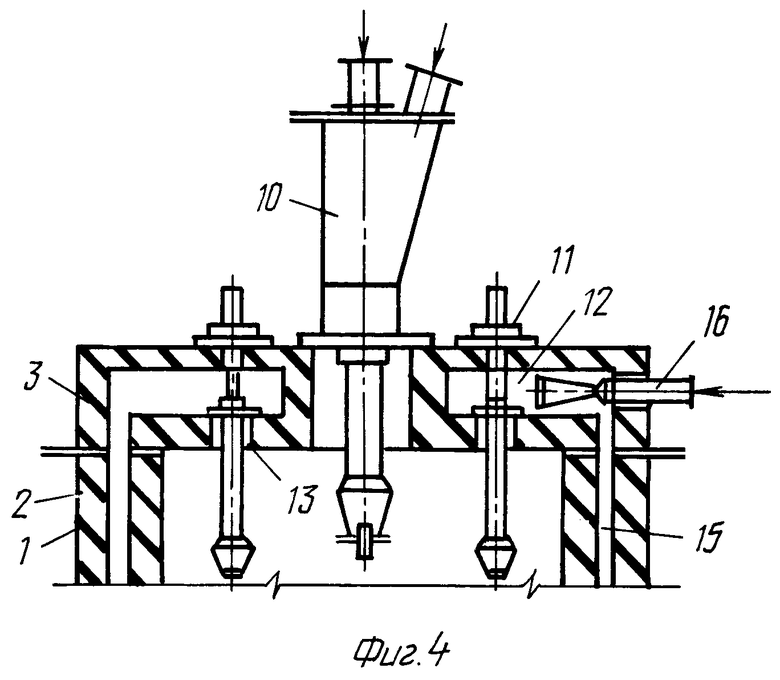

на фиг.4 – устройство для блока с горелкой и форсунками;

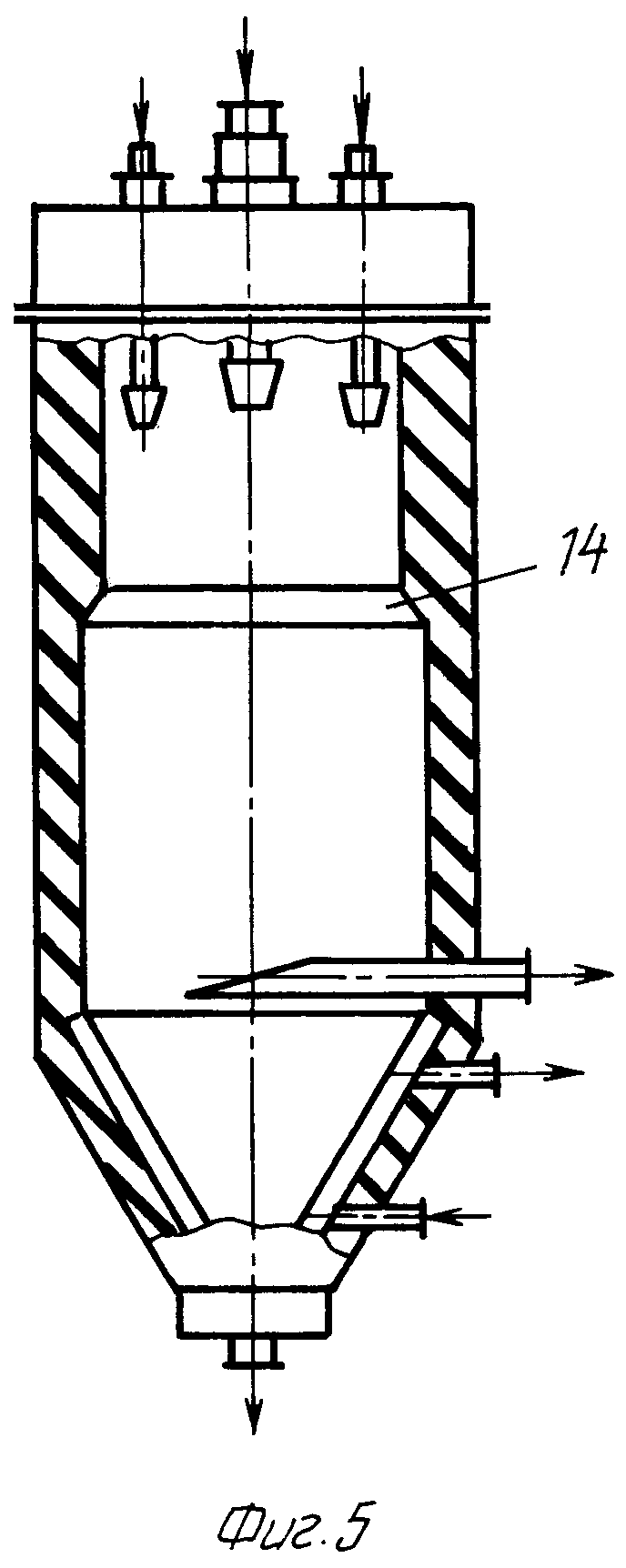

на фиг.5 – газификатор с открытым конусом и расширяющейся частью в полость восстановления;

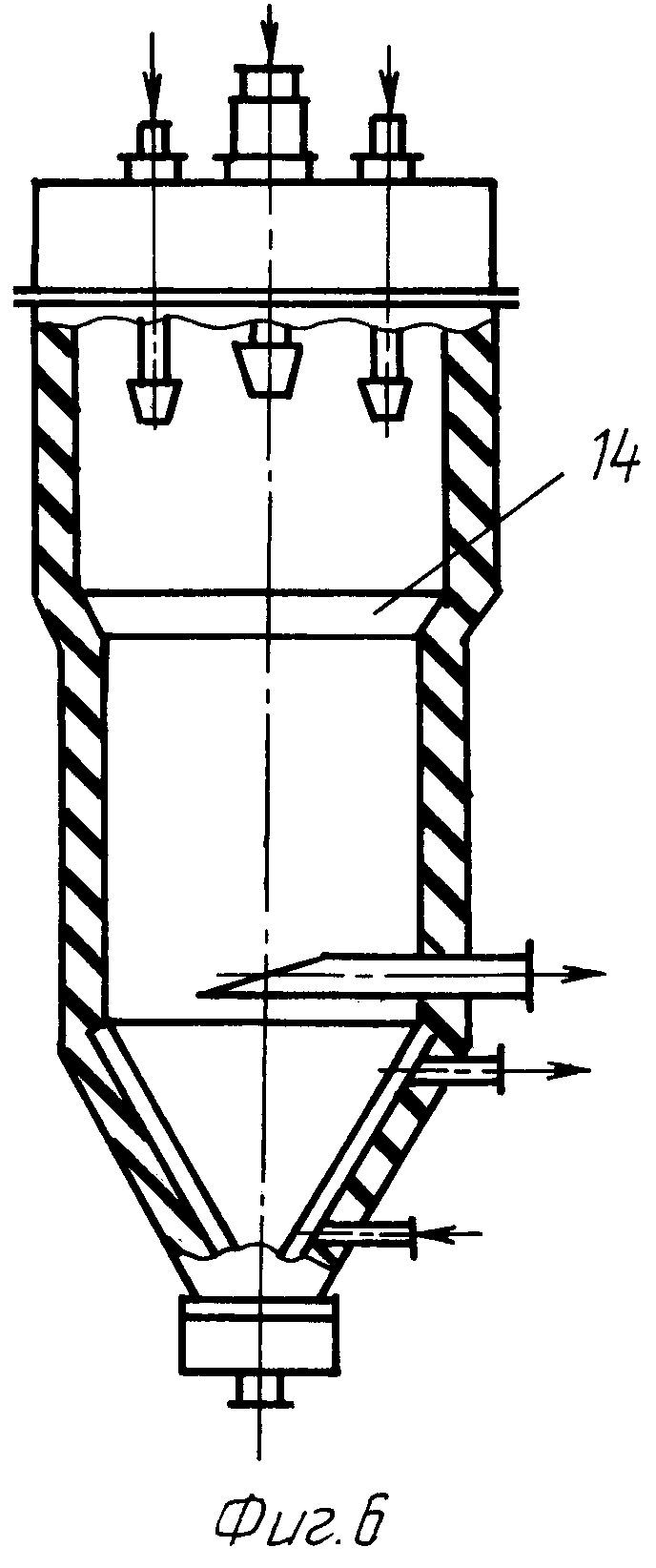

на фиг.6 – газификатор с открытым конусом и расширяющейся частью в полость восстановления;

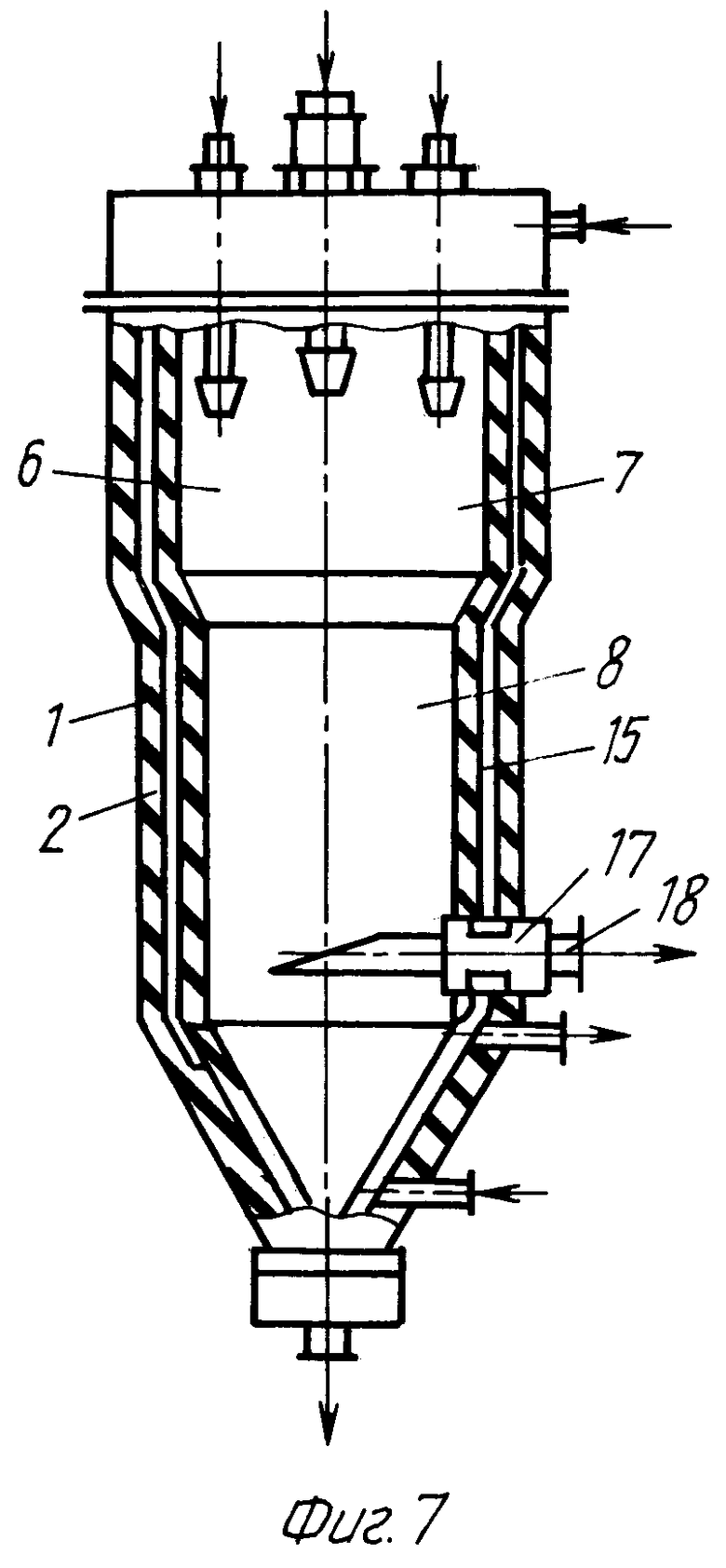

на фиг.7 – газификатор с кольцевым внутренним газоходом;

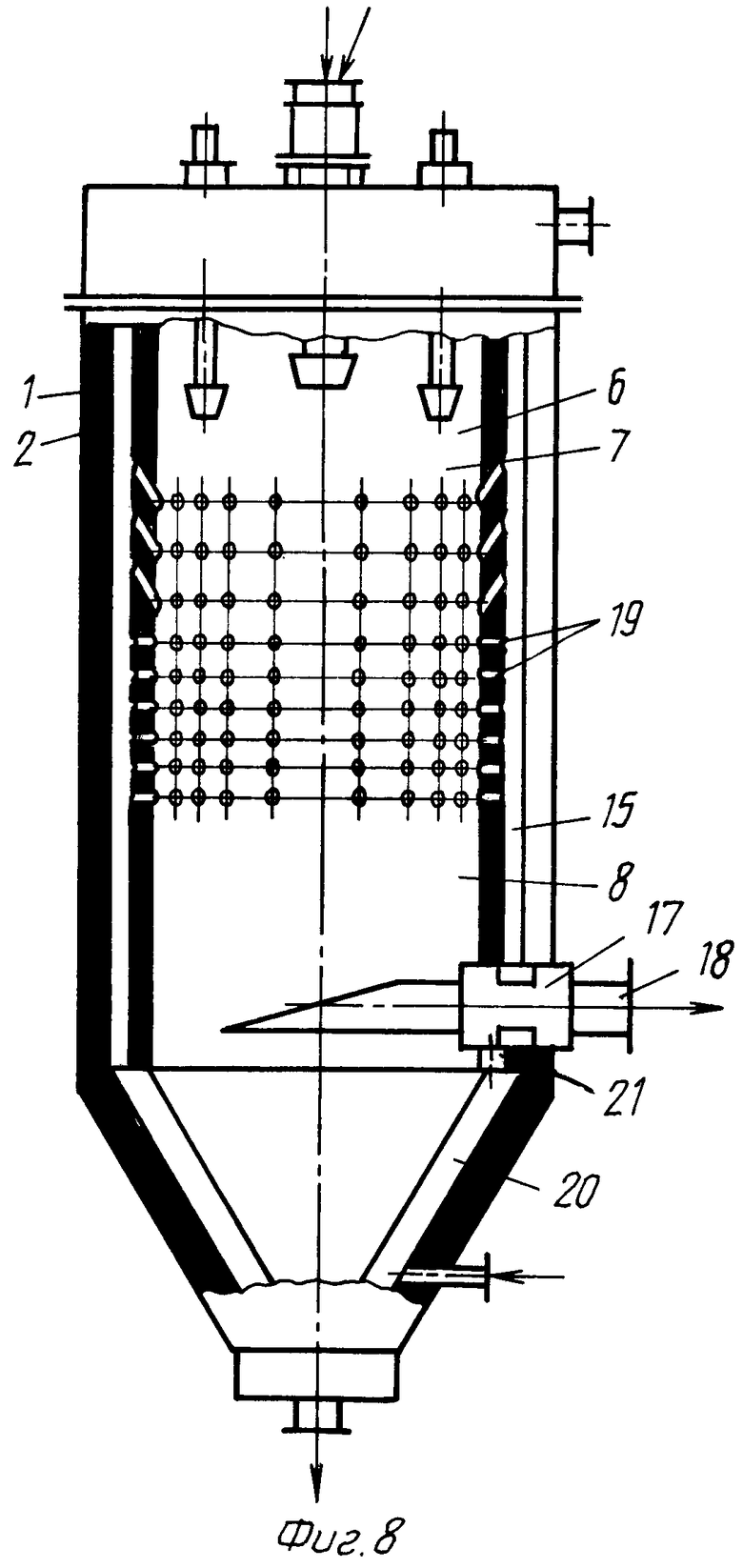

на фиг.8 – газификатор с трубой отвода продуктов газификации, оборудованной устройством отбора и вывода части продуктов.

Газификатор углеродсодержащего сырья состоит из металлического корпуса 1, шамотно-теплоизоляционной кладки 2 (пенокерамики), устройства блока 3, состоящего из горелки 4, форсунок 5, камеры газификации 6, оборудованной полостью 7 зоны окисления и полостью 8 зоны восстановления, и камеры шлакоудаления 9 (см. фиг.1).

Камора газификации 6 составляет основу рабочей части газификации и разделена, в зависимости от условий проведения процессов газификации, на верхнюю часть - полость 7 зоны окисления и нижнюю часть - полость 6 зоны восстановления.

Полость 7 зоны окисления по высоте в верхней части камеры газификации 6 образует ту часть, в которой в центре из блока 3 горелки 4 создается факел горения для проведения основной экзотермической реакции газификации 2С+О2→2СО+Q с созданием оптимального режима температур (1500-3000° С) и полного сгорания углеродсодержащего сырья.

По периферии полости 7 зоны окисления от форсунки 5 вокруг факела горения образуется завеса газифицирующего агента, что не только снижает тепловое напряжение на кладку 2 стенок полости 7 зоны окисления, но и подготавливает температурный режим для проведения эндотермической реакции С+Н2С→ СО+Н2-Q в полости 8 зоны воcстановления и проведения последующих ступеней процесса газификации.

Таким образом, понятие “зоны окисления” и “зоны воcстановления” - это последовательный порядок ведения процесса газификации в каждой зоне. Отсюда в работе газификатора, в зависимости от выбора состава углеродсодержащего сырья, режима проводимого процесса и температурного воздействия на все стадии газификации, установлено соотношение высот полости 7 зоны окисления к полости 8 зоны воcстановления 1:1-2,5 для получения оптимально выгодных, экономически обоснованных режимов при конструктивных оформлениях газификатора.

Устройство блока 3 состоит из горелки 4, размещенной в центре блока 3 над камерой 6 газификации, и из форсунок 5, расположенных вокруг горелки 4 по периферии блока 3. Горелки 4 и форсунки 5 выполнены коаксиально с осями, параллельными оси камеры газификации 6 (см. фиг.2, 3).

В блоке 3 горелка 4 выполнена с бункером 10 для подачи в горелку 4 углеродсодержащего сырья и кислородсодержащего газа (см. фиг.1, 4). Через форсунки 5 газифицирующий агент и водяной пар могут подаваться непосредственно через штуцер 11 (см. фиг.1) или через полость 12 в блоке 3 в патрубки 13 (см. фиг.4). Полость 7 зоны окисления в нижней части может быть оборудована открытым конусом 14, переходящим в полость 8 зоны восстановления как расширяющейся частью (см. фиг.5), так и сужающейся частью (см. фиг.6).

Вертикальная камера 6 газификации в стенках теплоизоляционной кладки 2 зоны полости 7 окисления и зоны полости 8 восстановления может быть оборудована кольцевым внутренним газоходом 15 для прохождения рециркулируемых газовых потоков, газифицирующего агента и водяного пара (см. фиг.7).

Кольцевой внутренний газоход 15 в верхней части соединяется с устройством 16 отбора и вывода части продуктов газификации из кольцевого внутреннего газохода 15 в полость 12 блока 3 для подачи рециркулируемых потоков газифицирующего агента и водяного пара в патрубки форсунок 13 (см. фиг.4).

Кольцевой внутренний газоход 15 в нижней части соединяется с устройством 17 отбора, вывода и ввода части продуктов газификации. Устройство 17 располагается на трубе 18 для отвода продуктов газификации (см. фиг.7).

Камера газификации 6 в стенках шамотно-теплоизоляционной кладки 2 может быть оборудована устройством 19 выводов рециркулируемых газов из кольцевого внутреннего газохода 15 газифицирующего агента и водяного пара как в зону полости 7 окисления, так и в зону полости 8 восстановления (см. фиг.8).

Устройство 17 отбора, вывода и ввода части продуктов газификации в кольцевой газоход 15 может быть подсоединено к рубашке 20 водяного пара камеры 9 шлакоудаления трубопроводом 21 (см. фиг.8).

Устройство для газификации углеродсодержащего сырья работает следующим образом.

Углеродсодержащее сырье вместе с кислородсодержащим газом подается в бункер 10 горелки 4 устройства блока 3. Горелка 4 (с запальным устройством), размещенная в центре блока 3 над камерой 6 газификации, создает факел горения с оптимальным режимом температур (1500-3000° С), обеспечивающим полное сгорание углерода в углеродсодержащем сырье с кислородсодержащим газом по основной экзотермической реакции: 2С+О2 2СО+Q в полости 7 зоны окисления.

2СО+Q в полости 7 зоны окисления.

Расположенные в блоке 3 вокруг горелки 4 форсунки 5, выполненные коаксиально с осями, параллельными оси камеры 6 газификации, обеспечивают “завесу” из рециркулируемых потоков газифицирующего агента и водяного пара, которая создает щадящий режим влияния высоких температур на стенки шамотно-теплоизоляционной кладки и, одновременно, подготавливает потоки газов к проведению рабочих процессов в полости 8 зоны восстановления.

В полости 8 зоны восстановления проводится дожигание углерода из углеродсодержащего сырья и проведение основной эндотермической реакции С+Н2O СO+Н2-Q в присутствии газифицирующего агента и водяного пара с затратой топлива от факела горелки 4. Таким образом в центре от горелки 4 в полости 8 зоны восстановления создаваемый температурный режим (1000-1600° C) в объеме газифицирующего агента и водяного пара подавляет вредные реакции наработки балластных газов: С+2Н2

СO+Н2-Q в присутствии газифицирующего агента и водяного пара с затратой топлива от факела горелки 4. Таким образом в центре от горелки 4 в полости 8 зоны восстановления создаваемый температурный режим (1000-1600° C) в объеме газифицирующего агента и водяного пара подавляет вредные реакции наработки балластных газов: С+2Н2 СН4+Q; CO+H2O

СН4+Q; CO+H2O CO2+H2+Q, сдвигая данные реакции влево за счет высокой температуры.

CO2+H2+Q, сдвигая данные реакции влево за счет высокой температуры.

Из полости 8 зоны восстановления целевые продукты газификации выводятся по трубе 18, которая устанавливается в объеме повышенной температуры, позволяющей избежать захват зашлакованных частиц.

Осевшие частицы шлака (или расплавленный шлак) выводятся из камеры 9 шлакоудаления.

Наличие соотношения высот полости 8 зоны окисления к полости 9 зоны восстановления 1:1-2,5 диктуется, в основном, составом углеродсодержащего сырья и наличием в нем вредных веществ, а также применением в качестве сырья подготовленной массы в виде пылевидного или зернового состава.

При нижнем пределе, например при соотношении 1:0,9, даже при высоком содержании углерода в сырье может быть недожег и сильный захват газов озоленными и зашлакованными продуктами, что снижает качество целевого продукта и его выход.

Верхний предел, например при соотношении 1:2,6, неэкономичен из-за удорожания конструкции и снижения возможности контроля за температурным режимом факела горелки 4 и повышения балластных газов (СО2, Н2, СН4) а также уноса с газом озоленных и зашлакованных частиц, что не позволяет получать высокоэнергетический продукт газификации.

Газифицирующий агент с водяным паром возможно не только непосредственно подавать в форсунки 5 напрямую с внешней стороны блока 3, но и из внутренней полости 12 блока 3 в патрубки форсунок 5 из кольцевого внутреннего газохода 15 при помощи устройства 16 отбора и вывода части продуктов газификации.

Открытый конус, как в случае применения расширяющейся части в полость 8, так и при сужающейся части, в каждом отдельном случае использования сырьевого состава углеродсодержащего сырья позволяет комплексно создавать условия для рабочего режима процесса в полостях 7 и 8.

Рециркуляция газифицирующего агента и водяного пара по кольцевому внутреннему газоходу 15 производится при помощи устройства 17. По мере транспортирования по газоходу 15 рециркулируемые газы газифицирующего агента и водяного пара, поднимаясь вверх, охлаждают стенки кладки 2, нагреваются до рабочей температуры процесса, что уменьшает термопотери. При помощи устройства 17 отбора, вывода и ввода части продуктов газификации в кольцевой внутренней газоход 15 производится контроль за ведением процесса газификации не только путем изменения температурного режима и создания объемной “завесы” из форсунок 5 в полостях 7 и 8, но и объемный контроль за подачей в кольцевой внутренней газоход газифицирующего агента и водяного пара.

В случае необходимости создания равномерного объемного слоя “завесы” по высоте периферии полостей 7 и 8 предусмотрено устройство 19 выводов рециркулируемых газов газифицирующего агента и водяного пара из кольцевого внутреннего газохода 15, как в полость 7 зоны окисления, так и в полость 8 зоны восстановления.

Для регулирования температуры в камере 9 шлакоудаления используется рубашка 20 водяного пара камеры 9 шлакоудаления, благодаря которой производится контроль за состоянием шлакообразования и его вывода по мере образования и накопления.

Устройство 17 подсоединено к устройству 21 для регулирования и подачи водяного пара из рубашки 20 камеры 9 шлакоудаления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗИФИКАТОР УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ СТРУЙНОГО ТИПА | 2003 |

|

RU2237703C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2008 |

|

RU2392297C1 |

| Способ газификации углеродсодержащего сырья и устройство для его осуществления | 2020 |

|

RU2744602C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

| ГАЗИФИКАТОР ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И СПОСОБ ИХ ПЕРЕРАБОТКИ | 2007 |

|

RU2342599C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2663144C1 |

| СПОСОБ ГАЗИФИКАЦИИ ТОПЛИВНОЙ БИОМАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2631812C2 |

| СПОСОБ ГАЗИФИКАЦИИ КОНДЕНСИРОВАННЫХ ТОПЛИВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2347139C1 |

| СПОСОБ ГАЗИФИКАЦИИ ТОПЛИВНОЙ БИОМАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2631811C2 |

Изобретение относится к газификатору углеродсодержащего сырья и может быть использовано в химической, нефтехимической, коксогазовой, энергетической и других смежных отраслях промышленности, особенно для переработки углеродсодержащего сырья с получением энергетических и технологических газов. Газификатор содержит вертикальную камеру газификации, горелку с патрубками для подачи углеродсодержащего сырья и кислородсодержащего газа, коллектор для подвода водяного пара, форсунки для подачи пылевидного углеродсодержащего сырья, трубу для отвода продуктов газификации, камеру шлакоудаления, при этом он снабжен устройством блока, состоящего из горелки, размещенной в центре блока над камерой газификации, и из форсунок блока, расположенных вокруг горелки по периферии блока над камерой газификации, при этом камера газификации оборудована в верхней части полости зоной окисления, а в нижней части зоной восстановления, расположенной над камерой шлакоудаления, причем соотношение высот зоны окисления к зоне восстановления составляет 1:1-2,5. Изобретение позволяет повысить производительность путем создания условий для проведения процессов газификации и шлакоудаления 10 з. п. ф-лы, 8 ил.

| Установка для газификации пылевидногоТОплиВА | 1977 |

|

SU806744A1 |

| RU 2052492 С1, 20.01.1996 | |||

| Газогенератор для газификации кускового и пылевидного топлива с получением горячего газа и непрерывным жидким шлакоудалением | 1956 |

|

SU106090A1 |

| Газификатор угля | 1979 |

|

SU923373A3 |

| СПОСОБ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ УГЛЕРОДСОДЕРЖАЩЕГО НЕОБРАБОТАННОГО МАТЕРИАЛА ДЛЯ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЬНОГО ГАЗА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2075501C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА ИЗ ВТОРИЧНОГО ДРЕВЕСНОГО ИЛИ РАСТИТЕЛЬНОГО СЫРЬЯ | 1993 |

|

RU2081894C1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| РЕГУЛЯТОР ЛИНЕЙНОСТИ СТРОК ТЕЛЕВИЗИОННОЙ РАЗВЕРТКИ | 1971 |

|

SU433547A1 |

Авторы

Даты

2004-09-27—Публикация

2003-05-19—Подача